Способ испытания листовых материалов (варианты)

Иллюстрации

Показать всеИзобретение относится к листовой штамповке, а в частности к исследованию механических свойств листовых материалов для оценки их штампуемости, а также для использования в CAD/CAE-системах при компьютерном моделировании и проектировании формоизменяющих операций листовой штамповки. Из испытуемого листового материала отрезают круглую, прямоугольную, квадратную или иной формы заготовку с габаритными размерами, превышающими габаритные размеры размещенного на прижиме рифта в плане, перед формовкой заготовки в устройстве с пуансоном, матрицей и прижимом на испытательной машине или прессе. На одну или обе поверхности заготовки наклеивают антифрикционную пленку с отверстием или без него, с наружными размерами как внутри, так и за пределами рифта. При этом жесткий зажим рифтом выполняют по краю заготовки вместе с одной или обеими антифрикционными пленками. Снижается трудоемкость и сокращается брак. 2 н. и 10 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области листовой штамповки, а в частности к исследованию механических свойств листовых материалов для оценки их штампуемости как возможности получения пластических деформаций без разрушения листовой заготовки, полученной из листового материала, на формоизменяющих операциях листовой штамповки, а также для использования в CAD/CAE-системах (Computer-Aided-Design/Computer-Aided-Engineering-системах) при компьютерном моделировании и проектировании формоизменяющих операций листовой штамповки перед их внедрением в автомобильной и других отраслях промышленности.

Известны способы испытания листовых материалов путем нанесения делительной сетки на заготовку из испытуемого листового материала, укладки заготовки в устройство, зажима края заготовки между матрицей и прижимом, формовки заготовки пуансоном до разрыва и построения точек на диаграмме предельных деформаций по результатам измерения делительной сетки после испытания (Романовский В.П. Справочник по холодной штамповке. - Л.: Издательство "Машиностроение", 1979, с. 500, рис. 397).

Известен патент RU №2134872, приоритет от 20.08.1999, «Способ построения диаграммы предельных деформаций и устройство для его реализации», в котором блок, собранный из заготовки с прижимом и матрицы, устанавливают в контейнере, и заготовку деформируют стальной дробью диаметром 0,5-1,5 мм с помощью пуансона в силовой установке. Недостатком приведенного способа является то, что требуется использование специального дорогостоящего оборудования и длительный срок проведения испытаний и построения диаграммы предельных деформаций (ДПД).

Задачи изобретения состоят в снижении трудоемкости, сроков и стоимости построения ДПД листовых материалов, сокращении времени и повышении качества проектирования технологических процессов и оснастки для листовой штамповки, получении экономии листового материала за счет сокращения процента брака при отладке технологических процессов, а также в упрощении выбора листового материала и оборудования для листовой штамповки деталей, например кузовных деталей автомобилей и другой техники.

Задачи решают следующим образом. Для определения вероятности разрушения листовой заготовки на формоизменяющих операциях листовой штамповки, таких как вытяжка или формовка сложных деталей типа коробчатых или кузовных, растяжение или обтяжка листов, используют два критерия:

1) разрушение в результате деформаций: на каждом этапе деформирования листовой заготовки точки с координатами наименьшей главной деформации ε2 и наибольшей главной деформации ε1 для всех элементов листовой заготовки должны располагаться ниже ДПД листового материала ε1=f(ε2) с определенным запасом Pd пластичности по деформациям; при заданной абсциссе ε2 принимают ординату ε1 до ДПД за 1;

2) разрушение в результате напряжений: точки с координатами главных напряжений σ1 и σ2 должны располагаться ниже диаграммы предельных напряжений (ДПН) листового материала σ1=f(σ2) с определенным запасом Ps пластичности по напряжениям; ДПН строят с помощью ДПД по уравнениям связи между деформациями и напряжениями; ДПН соответствует предельному эллипсу пластичности σ12-σ1σ2+σ22=σs2.

Напряжение текучести σs в зависимости от интенсивности деформаций εi=ln(1+δp) рассчитывают с учетом упрочнения заготовки по формуле (Жарков В.А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 7. Испытание и правка растяжением. - Вестник машиностроения, 2013, №3, с. 43-48):

σs=σ0,2+σB(1+δp)εin, n=ln{1-σT/[σB(1+δp)]}/ln[ln(1+δp)],

где предел текучести σ0,2, предел прочности σв и относительное равномерное удлинение δр для начала образования шейки на образце определяют по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент".

ДПД листового материала в виде функциональной зависимости ε1=f(ε2) строят по точкам, базовые точки получают по данному способу испытания на одноосное и двухосное деформирование заготовок различной формы (круглых, прямоугольных, квадратных или иной формы), вырезанных из этого же листового материала с помощью устройства, содержащего пуансон, матрицу и прижим, причем габаритные размеры заготовок превышают габаритные размеры расположенного на прижиме рифта, и жесткий зажим края заготовки выполняют по всей длине рифта. Для различных параметров испытания получают различные точки на ДПД.

На заготовку толщиной s0 наносят ячейки делительной сетки, обычно в виде окружностей диаметром l0. Диаметр ячеек подбирают таким образом, чтобы после испытания вблизи места разрыва заготовки окружности превращались в овалы или эллипсы с малой осью симметрии длиной lmin и большой осью симметрии длиной lmax, а толщина sf заготовки плавно увеличивалась в направлении от места разрыва контуру заготовки по нормали к линии разрыва. При этом сдвиговые деформации и касательные напряжения в направлении малой и большой осей овала равны нулю, вследствие чего линейные деформации ε1 и ε2 и напряжения σ1 и σ2 соответственно в направлении большой и малой осей овала являются главными. Третье главное напряжение σ3 в направлении толщины листового материала равно нулю. Оси овалов lmin и lmax измеряют и рассчитывают ε1=ln(lmax/l0) и ε2=ln(lmin/lo) в центре ячейки. Третью главную деформацию ε3=ln(sf/s0) рассчитывают или по результатам измерений толщины sf в центре ячейки, или из условия ε1+ε2+ε3=0 несжимаемости листового материала: ε3=-ε1-ε2. Если измеряют все три деформации ε1, ε2 и ε3, то условие несжимаемости используют для оценки точности измерений.

Для построения ДПД на сетке прямоугольной системы координат откладывают: в положительном и отрицательном направлениях горизонтальной оси абсцисс - наименьшую деформацию ε2=ln(lmin/l0); в положительном направлении вертикальной оси ординат - наибольшую деформацию ε1=ln(lmax/l0), причем из условия ε1+ε2+ε3=0 несжимаемости листового материала следует, что из трех деформаций ε1, ε2 и ε3 как минимум одна деформация во время пластического деформирования листового материала имеет положительное значение. Так как разрушение заготовки в процессе испытания или заготовки из листового материала в процессе штамповки детали может происходить только вследствие утонения, то всегда sf<s0, и деформации δs,f=(sf-s0)/s0, ε3=ln(sf/s0)=ln(1+δs,f) ячейки вблизи места разрыва заготовки или заготовки всегда будут иметь отрицательные значения.

Левая половина ДПД при ε2<0 соответствует одноосному растяжению со сжатием элементов листового материала, ось ε2=0 - плоской деформации, правая половина ДПД при ε2>0 - двухосному растяжению элементов листового материала.

На производстве с целью повышения точности и качества, а также для оценки штампуемости детали, на заготовку наносят делительную сетку, после штамповки в опасных местах детали по сеткам рассчитывают деформации, сравнивают их с ДПД, определяя запас пластичности до разрушения, и, в случае необходимости, назначают меры для уменьшения деформаций в опасных местах и сокращения процента брака при отладке технологических процессов. Часто расчет деформаций заготовки по сеткам заменяют или совмещают с CAD/CAE-моделированием, например, в системе Marc корпорации MSC Software (США) или в программе AutoForm фирмы AutoForm Engineering GmbH (Швейцария), при котором также необходима ДПД.

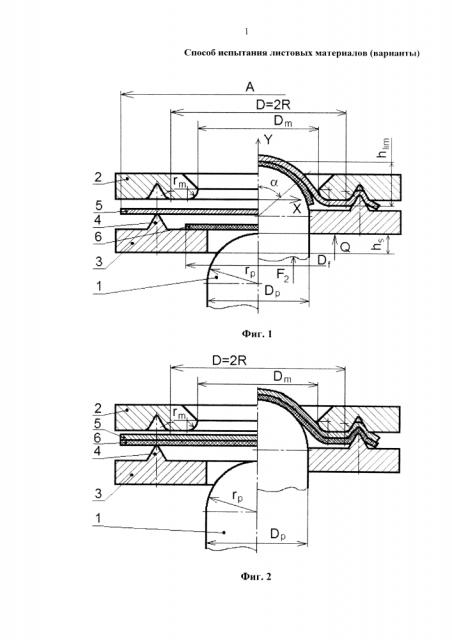

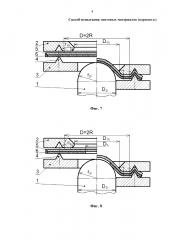

Сущность способа испытания с помощью оснастки по вариантам для испытательной машины и пресса охарактеризована на приведенных графических материалах: слева от вертикальной оси - перед испытанием, справа - после разрыва заготовки в виде сквозной на просвет трещины: 1 - полусферический пуансон, 2 - матрица, 3 - прижим, 4 - рифт, 5 - заготовка, 6 - антифрикционная пленка, 7 - антифрикционная пленка.

Кроме критериев разрушения заготовки на основе ДПД и ДПН по результатам испытаний в момент начала разрушения заготовки рассчитывают в системе прямоугольных координат X, Y также критерии в абсолютных или относительных величинах на основе определяемой по приборам оборудования максимальной силы F2 формовки, предельной глубины hlim формовки и предельного угла α охвата заготовкой инструмента (фиг. 1).

По 1-му варианту (фиг. 1), на испытательной машине с нижним приводом способ испытания листовых материалов формовкой заготовки дном вверх в устройстве с полусферическим пуансоном, матрицей и прижимом реализуют следующим образом. Из испытуемого листового материала вырезают заготовку 5 (круглой, прямоугольной, квадратной или иной формы) с габаритными размерами в плане на виде сверху, слева направо А и спереди назад В, превышающими габаритные размеры рифта 4 в плане. На заготовку наносят делительную сетку для измерения ее до испытания и после испытания и расчета предельных деформаций заготовки перед разрушением. Для снижения коэффициента трения μ между заготовкой 5 и пуансоном 1 от обычно существующего на производстве значения для смазанной стальной заготовки и стального пуансона μ=0,15 до приближающихся к нулю значений перед формовкой между пуансоном 1 и заготовкой 5 непосредственно над торцом пуансона 1 внутри рифта 4 в плане, в дополнение к смазочному материалу на заготовке, укладывают круглую антифрикционную пленку 6, например, из тефлона такого диаметра Df, чтобы в процессе испытания заготовка 5 касалась поверхности пуансона 1 только через эту пленку 6. Жесткий зажим края заготовки 5 выполняют рифтом 4 на прижиме 3 в плане по окружности, концентричной круглому контуру пуансона 1 в плане. Формовку заготовки 5 до разрыва в отверстие матрицы 2 диаметром Dm осуществляют дном вверх через антифрикционную пленку 6 пуансоном 1, торец которого выполнен полусферическим радиуса rp. После зажима края заготовки при испытании деформируется только центральная часть заготовки диаметром D=2R, в то время как вне этого диаметра заготовка не деформируется. Поэтому форма контура заготовки может быть любой, например определенной из условия экономии листового материала и простоты отрезки заготовки, лишь бы контур заготовки везде выходил за контур рифта 4 в плане.

Пуансон 1 закрепляют на внутреннем ползуне (не показан), а прижим 3 - на наружном ползуне (не показан) испытательной машины. При ходе вверх наружного ползуна с прижимом 3 на величину hs этот прижим рифтом 4 жестко зажимает край заготовки, после чего наружный ползун останавливается. При последующем ходе вверх внутреннего ползуна с пуансоном 1 этот пуансон выполняет формовку центральной части заготовки до разрыва. За процессом испытания наблюдают сверху через отверстие матрицы 2 визуально или с помощью видеокамер и связанных с ними компьютером, и при начале разрыва, который характеризуется появлением видимой на просвет трещины на всю толщину заготовки или падением фиксируемой приборами силы F2 формовки, испытание останавливают.

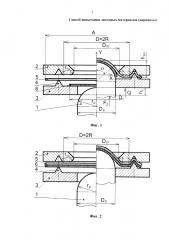

При первом частном случае 1 варианта (фиг. 2), перед формовкой заготовки 5 на испытательной машине, на поверхность заготовки 5, обращенную к пуансону 1, наклеивают антифрикционную пленку 6 с размерами за пределами рифта 4, а жесткий зажим рифтом 4 выполняют по краю заготовки 5 вместе с антифрикционной пленкой 6.

При втором частном случае 1 варианта (фиг. 3), перед формовкой заготовки 5 на испытательной машине, на поверхность заготовки 5, обращенную к пуансону 1, наклеивают антифрикционную пленку 6 с наружными размерами за пределами рифта 4 и с центральным отверстием таких размеров, чтобы в процессе испытания пуансон 1 не касался заготовки 5, а жесткий зажим рифтом 4 выполняют по краю заготовки 5 вместе с антифрикционной пленкой 6.

По третьему частному случаю 1 варианта (фиг. 4), перед формовкой заготовки 5 на испытательной машине, на поверхность заготовки 5, обращенную к пуансону 1, наклеивают первую антифрикционную пленку 6 с наружными размерами за пределами рифта, на поверхность заготовки 5, обращенную к матрице 2, дополнительно наклеивают вторую антифрикционную пленку 7 с наружными размерами за пределами рифта 4, а жесткий зажим рифтом 4 выполняют по краю заготовки 5 вместе с обеими антифрикционными пленками 6 и 7.

По четвертому частному случаю 1 варианта (фиг. 5), перед формовкой заготовки 5 на испытательной машине, на обе поверхности заготовки 5 наклеивают антифрикционную пленку 6 с наружными размерами за пределами рифта 4, на антифрикционной пленке 6, обращенной к матрице 2, выполняют центральное отверстие таких размеров Dh, чтобы в процессе испытания матрица 2 касалась заготовки только через поверхность этой антифрикционной пленки, а жесткий зажим рифтом выполняют по краю заготовки 5 вместе с антифрикционными пленками 6 и 7.

Аналогично выполняют испытание формовкой заготовки по второму варианту на прессе, в частности на прессе двойного действия с верхним приводом. По 2-му варианту (фиг. 6), на прессе двойного действия с верхним приводом и двумя наружным и внутренним ползунами способ испытания листовых материалов формовкой заготовки дном вверх в устройстве с полусферическим пуансоном, матрицей и прижимом реализуют следующим образом. Из испытуемого листового материала вырезают заготовку 5 (круглой, прямоугольной, квадратной или иной формы) с габаритными размерами в плане на виде сверху, слева направо А и спереди назад В, превышающими габаритные размеры рифта 4 в плане. На заготовку наносят делительную сетку для измерения ее до испытания и после испытания и расчета предельных деформаций заготовки перед разрушением. Для снижения коэффициента трения μ между заготовкой 5 и пуансоном 1 от обычно существующего на производстве значения для смазанной стальной заготовки и стального пуансона μ=0,15 до приближающихся к нулю значений перед формовкой между пуансоном 1 и заготовкой 5 непосредственно над торцом пуансона 1 внутри рифта 4 в плане, в дополнение к смазочному материалу на заготовке, укладывают круглую антифрикционную пленку 6, например, из тефлона такого диаметра Df, чтобы в процессе испытания заготовка 5 касалась поверхности пуансона 1 только через эту пленку 6. Жесткий зажим края заготовки 5 выполняют рифтом 4 на прижиме 3 в плане по окружности, концентричной круглому контуру пуансона 1 в плане. Формовку заготовки 5 до разрыва в отверстие матрицы 2 диаметром Dm осуществляют дном вверх через антифрикционную пленку 6 пуансоном 1, торец которого выполнен полусферическим радиуса rp. После зажима края заготовки при испытании деформируется только центральная часть заготовки диаметром D=2R, в то время как вне этого диаметра заготовка не деформируется. Поэтому форма контура заготовки может быть любой, например определенной из условия экономии листового материала и простоты отрезка заготовки, лишь бы контур заготовки везде выходил за контур рифта 4 в плане.

Пуансон 1 закрепляют на внутреннем ползуне (не показан), а прижим 3 - на наружном ползуне (не показан) пресса простого действия. При ходе вверх наружного ползуна с прижимом 3 на величину hs этот прижим рифтом 4 жестко зажимает край заготовки, после чего наружный ползун останавливается. При последующем ходе вверх внутреннего ползуна с пуансоном 1 этот пуансон выполняет формовку центральной части заготовки до разрыва. За процессом испытания наблюдают сверху через отверстие матрицы 2 визуально или с помощью видеокамер и связанных с ними компьютером, и при начале разрыва, который характеризуется появлением видимой на просвет трещины на всю толщину заготовки или падением фиксируемой приборами силы F2 формовки, испытание останавливают.

При первом частном случае 2 варианта (фиг. 7), способ реализуют следующим образом. Пуансон 1 закрепляют через нижнюю плиту штампа на неподвижном столе пресса (не показан), матрицу 2 - на ползуне пресса, а прижим 3 опирают через толкатели на подушку (не показана), находящуюся под столом пресса. При ходе ползуна с матрицей 2 вниз сначала край заготовки 5 жестко зажимают между этой матрицей 2 и прижимом 3 с помощью выполненного на прижиме рифта 4. При дальнейшем ходе ползуна вниз пуансон 1 выполняет формовку центральной части заготовки до разрыва.

По второму частному случаю 2-го варианта (фиг. 8) испытание проводят аналогично первому частному случаю 2-го варианта, то есть перед формовкой заготовки 5 на прессе простого действия, на ее поверхность, обращенную к пуансону 1, наклеивают антифрикционную пленку 6 с размерами, выходящими за пределы рифта 4 и с центральным отверстием таких размеров, чтобы в процессе испытания пунсон 1 не касался заготовки 5

По третьему частному случаю 2-го варианта (фиг. 9) испытание проводят аналогично третьему частному случаю 1 варианта, то есть дополнительно на поверхность заготовки 5, обращенной к матрице 2, наклеивают антифрикционную пленку с наружними размерами за пределами рифта 4, а жесткий зажим вышеуказанным рифтом 4 выполняют по краю заготовки 5 вместе с антифрикционными пленками с ее верхней и нижней сторон

По четвертому частному случаю 2-го варианта (фиг. 10) испытание проводят аналогично четвертому частному случаю 1 варианта, то есть перед формовкой заготовки 5 на штампе простого действия на обе поверхности заготовки 5 наклеивают антифрикционную пленку 6 с наружными размерами за пределами рифта 4, на антифрикционной пленке 6, обращенной к матрице 2, выполняют центральное отверстие таких размеров Dh, чтобы в процессе испытания матрица 2 касалась заготовки только через эту антифрикционную пленку, а жесткий зажим рифтом 4 выполняют по краю заготовки 5 вместе с антифрикционными пленками 6 и 7.

Данный способ испытания снижает трудоемкость, сроки и стоимость построения ДПД листовых материалов, сокращает время и повышает качество проектирования технологических процессов и оснастки для листовой штамповки, дает экономию листового материала за счет сокращения процента брака при отладке технологических процессов, а также значительно упрощает выбор листового материала и оборудования для листовой штамповки деталей, например кузовных деталей автомобилей и другой техники.

1. Способ испытания на штампуемость листовых материалов, включающий нанесение делительной сетки на заготовку из испытуемого листового материала, ее размещение и жесткий зажим края заготовки между матрицей и прижимом, формовку заготовки пуансоном с полусферическим торцом до ее разрыва, построение диаграммы предельных деформаций по результатам измерения делительной сетки и по точкам, полученным по результатам испытаний, отличающийся тем, что заготовку размещают на испытательной машине с нижним приводом и внутренним и наружным ползунами, при этом прижим закрепляют на наружном ползуне, а пуансон – на внутреннем ползуне, жесткий зажим края заготовки осуществляют рифтом, выполненным на прижиме в плане по окружности, концентричной круглому контуру пуансона, при ходе наружного ползуна вверх используют заготовку из испытуемого листового материала с габаритными размерами, превышающими габаритные размеры имеющегося на прижиме рифта в плане, перед формовкой между пуансоном и заготовкой непосредственно над полусферическим торцом пуансона в плане размещают по меньшей мере одну круглую антифрикционную пленку диаметром, выбранным из условия касания заготовки в процессе испытания поверхности пуансона через упомянутую пленку, при этом формовку заготовки до разрыва осуществляют дном вверх через антифрикционную пленку пуансоном при его ходе вверх.

2. Способ по п. 1, отличающийся тем, что используют антифрикционную пленку с размерами, превышающими пределы рифта, которую наклеивают на поверхность заготовки, обращенную к пуансону, а жесткий зажим рифтом по краю заготовки осуществляют совместно с антифрикционной пленкой.

3. Способ по п. 2, отличающийся тем, что используют антифрикционную пленку с центральным отверстием, выполненным с размерами, выбранными из условия отсутствия касания пуансона заготовки в процессе формовки.

4. Способ по п. 3, отличающийся тем, что используют дополнительную антифрикционную пленку с размерами в плане, превышающими пределы рифта, которую наклеивают на поверхность заготовки, обращенную к матрице, а жесткий зажим рифтом по краю заготовки осуществляют совместно с двумя антифрикционными пленками.

5. Способ по п. 4, отличающийся тем, что используют дополнительную антифрикционную пленку с центральным отверстием, выполненным с размерами, выбранными из условия касания матрицы заготовки через поверхность антифрикционной пленки в процессе формовки.

6. Способ испытания на штампуемость листовых материалов, включающий нанесение делительной сетки на заготовку из испытуемого листового материала, размещение заготовки в прессе, зажим края заготовки между матрицей и прижимом, формовку заготовки пуансоном с полусферическим торцом до ее разрыва, построение диаграммы предельных деформаций по результатам измерения делительной сетки и по точкам, полученным по результатам испытаний, отличающийся тем, что жесткий зажим края заготовки осуществляют рифтом, выполненным на прижиме в плане по всей окружности, концентричной круглому контуру пуансона в плане при ходе ползуна пресса вниз, при этом используют заготовку с габаритными размерами, превышающими габаритные размеры имеющегося на прижиме рифта в плане, перед формовкой между пуансоном и заготовкой над полусферическим торцом пуансона в плане размещают по меньшей мере одну круглую антифрикционную пленку диаметром, выбранным из условия касания заготовки в процессе испытания поверхности пуансона через упомянутую пленку, при дальнейшем ходе ползуна вниз формовку заготовки пуансоном до разрыва осуществляют дном вверх через антифрикционную пленку.

7. Способ по п. 6, отличающийся тем, что используют пресс двойного действия с верхним приводом.

8. Способ по п. 6, отличающийся тем, что используют пресс простого действия с верхним приводом.

9. Способ по п.6, отличающийся тем, что используют антифрикционную пленку с размерами, превышающими пределы рифта, которую наклеивают на поверхность заготовки, обращенную к пуансону, а жесткий зажим рифтом по краю заготовки осуществляют совместно с антифрикционной пленкой.

10. Способ по п. 9, отличающийся тем, что используют антифрикционную пленку с центральным отверстием, выполненным размером, выбранным из условия отсутствия касания пуансона заготовки в процессе формовки.

11. Способ по п. 10, отличающийся тем, что используют дополнительную антифрикционную пленку с размерами в плане, превышающими пределы рифта, которую наклеивают на поверхность заготовки, обращенную к пуансону, а жесткий зажим рифтом по краю заготовки осуществляют совместно с двумя антифрикционными пленками.

12. Способ по п. 11, отличающийся тем, что используют дополнительную антифрикционную пленку с центральным отверстием, выполненным с размерами, выбранными из условия касания матрицы заготовки через поверхность антифрикционной пленки в процессе формовки.