Способ изготовления поршневой заготовки из заэвтектического силумина

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано для получения поршней двигателей внутреннего сгорания из заэвтектического силумина. В способе осуществляют расплавление шихты в печи, рафинирование расплава от водорода, внепечное модифицирование расплава лигатурой, содержащей соединения фосфора, получение поршневой заготовки и ее гомогенизацию. При этом внепечное модифицирование расплава проводят с обеспечением измельчения первичных кристаллов кремния путем подачи лигатурного прутка из быстрозакристаллизованного со скоростью охлаждения не менее 1×102 К/с, сплава на основе алюминия, содержащего дисперсные фазы соединения алюминия с фосфором (AIP) с размером частиц от 50 нм до 10 мкм, а рафинирование расплава проводят до уровня содержания водорода не более 0,35 см3/100 г, при этом заготовку получают путем полунепрерывного литья. Изобретение позволяет изготавливать поршневые заготовки из заэвтектического силумина методом полунепрерывного литья с физико-механическими характеристиками, близкими к прессованной заготовке из гранул. 2 табл., 1 пр.

Реферат

Предлагаемое изобретение относится к области металлургии, в частности может быть использовано для получения поршней двигателей внутреннего сгораниям.

Заэвтектические силумины используют для изготовления поршней благодаря тому, что высокое содержание кремния способствует уменьшению коэффициента теплового расширения (КЛТР). Вследствие этого уменьшается зазор между поршнем и цилиндром, что приводит к увеличению мощности, снижению эмиссии выхлопных газов, снижению шума и т.п.

Известен способ получения поршневой заготовки из гранул, полученных в условиях быстрой скорости охлаждения при кристаллизации, [1] - аналог. В этом случае в зависимости от размера гранул и условий охлаждения первичные кристаллы кремния измельчаются до 3-20 мкм, равномерно располагаясь в матрице сплава, обеспечивая высокие механические свойства и хорошую износостойкость. Уменьшается КЛТР, что способствует улучшению эксплуатационных и экологических характеристик. Недостатком способа получения прессованной поршневой заготовки методом гранульной металлургии является многооперационность, высокая трудоемкость технологического процесса получения прутка-заготовки: расплавление шихты - рафинирование расплава - литье гранул - сепарация гранул - засыпка гранул в капсулы - вакуумная дегазация гранул - компактирование гранул на гидравлическом прессе - обточка компактной заготовки для прессования - горячее прессование прутка (заготовки для горячей штамповки поршня).

Известен значительно менее трудоемкий способ получения поршневых заготовок из заэвтектического силумина, сплава АК18, заключающийся в литье сплава в металлический кокиль из раздаточной печи, [2] - прототип. Для измельчения крупных кристаллов первичного кремния, которые, располагаясь строчечно, ослабляют прочность в рабочих сечениях поршня и в итоге могут вызвать его разрушение при динамических нагрузках, в том числе при холодном запуске (обычно в районе пальцев, канавки компрессионного кольца и т.п.), за 10-15 минут перед заливкой расплава в кокиль, в раздаточную печь вводят лигатуры или соли с соединениями фосфора, которые после выдержки в расплаве способствуют измельчению первичных кристаллов кремния до 50-60 мкм. Данный способ относительно несложен и хорошо освоен в промышленности. Недостатком данной технологии является низкая прочность и пластичность литой структуры получаемой заготовки, ограниченное время эффективности действия фосфоросодержащей лигатуры (обычно не более 60-80 мин), а также то, что применяемые для модифицирования кремния лигатуры для обеспечения модифицирующего воздействия требуют время для усвоения (обычно 10-15 мин), поэтому их нельзя использовать для внепечного модифицирования.

Задачей изобретения является получение литой заготовки из заэвтектического силумина для штамповки поршней с физико-механическими харктеристиками, близкими к прессованной заготовке из гранул, но получаемой по простой технологии, методом полунепрерывного литья.

Для решения этой задачи в заготовке должен быть обеспечен дисперсный размер кристаллов кремния (в основном от 5 до 20 мкм). В этом случае достигается низкий КЛТР, высокая твердость и износостойкость литых заготовок, на уровне соответствующих свойств прессованных заготовок из гранулированного сплава.

Для получения требуемого размера кристаллов кремния структура сплава должна быть модифицирована. Существующие методы модифицирования, заключающиеся в использовании фосфоросодержащих лигатур на основе системы Cu-P, Fe-P, Al-Cu-P, Al-Fe-Ρ или солей на основе полифосфатов и др., которые вводят в объем раздаточной или плавильно-раздаточной печи, не позволяют обеспечить измельчение кристаллов кремния ниже 30-50 мкм [3, 4].

Наиболее эффективной технологией модифицирования алюминиевых сплавов является внепечное модифицирование, при котором пруток лигатуры, содержащей дисперсные фазы алюминидов переходных металлов, вводят в струю разливаемого сплава. Это обеспечивает эффективное измельчение зеренной структуры [5]. Применительно к модифицированию заэвтектических силуминов для измельчения первичных кристаллов кремния должен быть изготовлен методом гранульной металлургии (либо другой технологии быстрой кристаллизации, обеспечивающей скорость охлаждения не ниже 1×102 К/с) лигатурный пруток из алюминиевого сплава, содержащего фосфор. При этом обеспечивается высокая скорость усвоения модификатора за счет того, что в полученной по технологии быстрой кристаллизации лигатуре соединения алюминия с фосфором AlP имеют ультрадисперсный или наноразмер от 50 нм до 10 мкм.

Кроме того, для обеспечения эффективного взаимодействия частиц AlP с расплавом и, таким образом, обеспечения эффекта модифицирования содержание водорода в расплаве не должно превышать 0,35 см3/100 г. В противном случае происходит выделение молекулярного водорода на частицах AlP, препятствующее взаимодействию частиц с расплавом, что снижает эффект модифицирования первичных кристаллов кремния.

Техническим результатом предлагаемого изобретения является кардинальное упрощение технологического процесса получения поршневой заготовки за счет использования процесса непрерывного литья вместо гранульной металлургии, что значительно снижает стоимость поршневой заготовки. Операции получения заготовки: расплавление шихты - рафинирование расплава - литье слитка – гомогенизация - обрезка литника, донника. При этом благодаря тому, что при литье удалось получить структуру с мелкими равномерно распределенными кристаллами первичного кремния, физико-механические свойства заготовки существенно выше свойств, полученных при литье в кокиль, и близки к уровню свойств гранулированного материала.

Пример осуществления способа

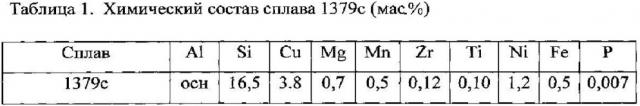

Приготовление расплава сплава 1379 с (состав сплава указан в таблице 1) проводили в плавильно-раздаточной электропечи емкостью 380 кг.

Перед литьем расплав рафинировали продувкой аргоном и обработкой дегазирующей таблеткой. Литье слитка проводили методом полунепрерывного литья. Температура расплава в печи составляла 740-750°С, скорость литья 180-200 мм/мин. Диаметр кристаллизатора 92 мм. В лоток, по которому расплав подавался из летки печи в кристаллизатор, подавали лигатурный пруток диаметром 8 мм из сплава Al-Cu-P, полученный с использованием высокой скорости охлаждения при кристаллизации. Метод литья гранул со скоростью охлаждения ~5/102 К/с. Расход лигатурного прутка составлял 0,3-0,5 кг/20 кг сплава. Содержание водорода в расплаве составляло 0,24 см3/100 г.

После литья слиток гомогенизировали при 440-460°С в течение 5-8 часов. После гомогенизации отрезали литник и донник, отрезали темплет и проводили его термообработку, замер твердости, контроль макро- и микроструктуры. Сравнительные физико-механические свойства заготовок представлены в таблице 2.

Изготовление поршня проводили методом изотермической штамповки.

Литература

1. Патент RU 2467830 Способ производства заготовок из быстрозакристаллизованных алюминиевых сплавов. Приоритет от 05.09.2011, Опубликовано 27.11.2012. Авторы Конкевич В.Ю., Лебедева Т.И., Бочвар С.Г. Патентообладатель ОАО «ВИЛС».

2. Потанин СЛ., Авдентов Л.С.Литье в кокиль поршней из заэвтектического силумина. - «Автомобильная промышленность», 1975, №4, стр. 74-76.

3. Нильсен X., Хуфнагель В., Ганулис Г. Алюминиевые сплавы (свойства, обработка, применение). - М.; Металлургия, 1979. - 286 с.

4. Задиранов А.Н., Кац A.M. Теоретические основы кристаллизации металлов и сплавов. = М.; Изд-во МГИУ, 2008 - 194 с.

5. Патент RU 2455380 Способ получения лигатурного материала для комплексного модифицирования структуры легких сплавов. Приоритет от 17.02.2011, Опубликовано 10.07.2012. Авторы Эскин Г.И., Бочвар С.Г., Конкевич В.Ю., Лебедева Т.Н., Ялфимов В.И.

Способ получения поршневых заготовок из заэвтектического силумина, включающий расплавление шихты в печи, рафинирование расплава от водорода, внепечное модифицирование расплава лигатурой, содержащей соединения фосфора, получение поршневой заготовки и ее гомогенизацию, отличающийся тем, что внепечное модифицирование расплава проводят с обеспечением измельчения первичных кристаллов кремния путем подачи лигатурного прутка из быстрозакристаллизованного со скоростью охлаждения не менее 1×102 К/с, сплава на основе алюминия, содержащего дисперсные фазы соединения алюминия с фосфором (AlP) с размером частиц от 50 нм до 10 мкм, а рафинирование расплава проводят до уровня содержания водорода не более 0,35 см3/100 г, при этом заготовку получают путем полунепрерывного литья.