Устройство для закрепления цилиндрических заготовок при обработке на токарном станке

Иллюстрации

Показать всеУстройство содержит самоцентрирующий патрон, включающий спиральный диск и корпус, состоящий из соединенных между собой передней и задней частей, и шпиндель, на наружной поверхности которого установлены задняя часть корпуса и спиральный диск патрона. Внутренние поверхности задней части корпуса и спирального диска и сопряженная с ними наружная поверхность шпинделя выполнены конусными. Наружная конусная поверхность шпинделя может имеет конусность 7:24. Устройство может быть снабжено регулируемой в радиальном направлении втулкой, установленной между конусными поверхностями шпинделя и спирального диска. Достигается повышение точности базирования заготовок в кулачках патрона, повышение жесткости сопряжения патрона со шпинделем, снижение себестоимости изготовления патрона и повышение срока службы кулачков. 2 з.п. ф-лы, 2 ил.

Реферат

Устройство относится к области металлообработки и используется для закрепления цилиндрических заготовок при обработке на токарных станках в 3-х, 4-х и 6-ти кулачковых самоцентрирующих спирально-реечных патронах.

Известен токарный самоцентрирующий патрон, содержащий корпус, кулачки и спирально-реечный механизм их перемещения. Корпус базируется на конусный поясок и торец на переднем конце шпинделя токарного станка и крепится к нему шпильками и гайками (ГОСТ 2675-80. Патроны самоцентрирующие трехкулачковые).

Данная конструкция патрона имеет широкое применение в промышленности, выпускается серийно.

Однако она имеет ряд недостатков. Во первых, при установке на шпиндель необходимо базировать корпус патрона одновременно на две поверхности - конусную и торцевую. Такое конструкторское решение не технологично, т.к. требует выполнения базовых поверхностей как на шпинделе, так и в корпусе патрона с очень высокой точностью (ГОСТ 2675-80, табл. 3). Если допуск на размеры не будет выдержан, то базирование будет либо только на конус, либо только на торец. В результате усложняется технология изготовления обеих сопрягаемых деталей. Во-вторых, точность радиального перемещения кулачков определяется точностью изготовления спирального диска и его базирования в корпусе, а также базированием самого корпуса на шпинделе. В результате сложения всех погрешностей базирования в данной конструкции патрона не удается обеспечить заданное биение заготовок во всем диапазоне перемещения кулачков. Это вынуждает применять при обработки заготовок на получистовых и чистовых операциях расточку кулачков, что снижает срок их службы.

Известен патрон токарный самоцентрирующий, включающий корпус, кулачки, спирально-реечный механизм их перемещения (АС 1808487, МПК B23B 31/00, 1991 г.). Корпус в данной конструкции патрона базируется на внутренней конусной поверхности шпинделя, а спиральный диск - на наружной цилиндрической поверхности шпинделя. Такое конструктивное решение позволяет повысить точность базирования заготовок вследствие уменьшения числа составляющих суммарной погрешности базирования спирального диска.

К недостаткам данного устройства следует отнести необходимость базирования корпуса одновременно на конусную внутреннюю поверхность и торцевую поверхность шпинделя, что требует высокой точности изготовления сопрягаемых поверхностей и, соответственно, повышает себестоимость их изготовления. Кроме того, у спирального диска не устранена полностью погрешность базирования на шпинделе вследствие нерегулируемого зазора в сопряжении с цилиндрической поверхностью шпинделя, что не гарантирует заданного биения заготовок при закреплении в патроне во всем диапазоне перемещения кулачков. Кроме того, базирование корпуса на внутреннюю коническую поверхность и одновременно на торцевую поверхность не гарантирует достижение требуемой жесткости сопряжения вследствие погрешностей размеров базовых поверхностей.

Задачи, решаемые в заявляемом устройстве, заключаются в повышении точности базирования заготовок в кулачках патрона, повышении жесткости сопряжения патрона со шпинделем, снижении себестоимости изготовления патрона и повышении срока службы кулачков.

Указанный технический результат достигается тем, что корпус и спиральный диск установлены на наружной конусной поверхности шпинделя. Наружная коническая поверхность шпинделя может быть выполнена с конусностью 7:24. Между коническими поверхностями шпинделя и спирального диска может быть установлена регулируемая в радиальном 3 направлении втулка.

Совокупность отличительных признаков такого технического решения является новой. Она необходима и достаточна для достижения заявленного технического результата, что обусловлено следующим.

Во первых, установка корпуса на наружную конусную поверхность шпинделя обеспечивает для тяжелого патрона надежное, жесткое и точное базирование относительно оси вращения шпинделя. Установка спирального диска непосредственно на конусную поверхность шпинделя позволяет полностью устранить зазоры между базовыми поверхностями и свести до нуля погрешность базирования относительно оси вращения шпинделя. Этому способствует установка между шпинделем и спиральным диском регулируемой в радиальном направлении втулки. В результате на точность радиального перемещения кулачков и, соответственно, на точность базирования заготовок разных диаметров во всем диапазоне перемещения кулачков будет оказывать влияние только точность изготовления торцевой спирали и реек кулачков.

Во-вторых, базирование корпуса только на одну конусную поверхность позволяет снизить требования к точности выполнения размеров сопрягаемых поверхностей шпинделя и патрона, и, соответственно, снизить себестоимости их изготовления.

В третьих, повышение точности базирования заготовок во всем диапазоне перемещения кулачков позволит обходиться без их растачивания и увеличит срок их службы. Кулачки, не требующие расточки, можно изготовлять повышенной твердости, что дополнительно увеличивает срок их службы. Использование втулки между спиральным диском и шпинделем позволяет регулировать зазор между ними по мере износа втулки, а также замену ее при превышении допустимого износа, что повышает срок службы патрона.

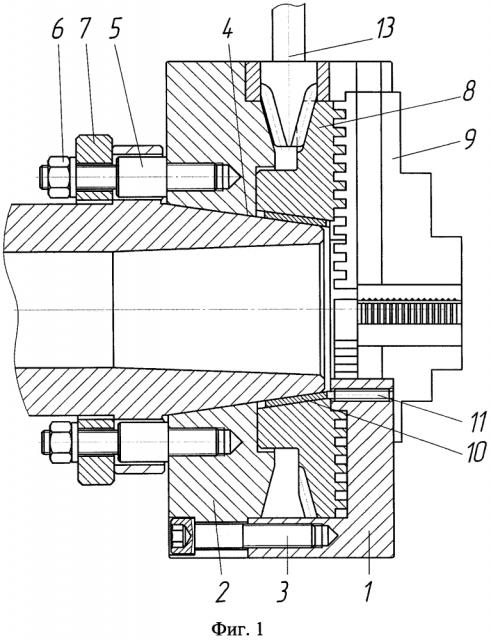

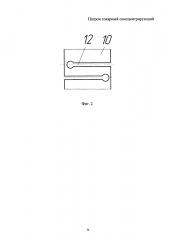

На фиг. 1 представлен один из предпочтительных вариантов реализации заявленного патрона, на фиг. 2 показана форма выполнения пазов в регулируемой конусной втулке.

Патрон содержит корпус, состоящий из передней 1 и задней 2 частей, соединенных винтами 3. Задняя часть 2 установлена на наружной конусной поверхности шпинделя 4 и закреплена на нем шпильками 5 и гайками 6 с использованием поворотного диска 7. На конусной поверхности шпинделя 4 установлен спиральный диск 8, торцевая спираль которого связана с рейками кулачков 9. Между конусной поверхностью шпинделя и спиральным диском может быть установлена разрезная втулка 10 из упругого антифрикционного материала. Втулка может перемещаться в осевом направлении винтами 11. Втулка имеет продольные пазы 12. Патрон укомплектован ключом 13.

Патрон работает следующим образом.

На конусную поверхность 4 шпинделя устанавливается внутренней конусной поверхностью задняя часть 2 корпуса патрона со шпильками 5 и гайками 6. Последние пропускаются в отверстия поворотного диска 6. Диск поворачивается и гайками 6 задняя часть 2 затягивается на конусе 4. Конус 4 может быть выполнен с углом самоторможения, например, типа Морзе. В этом случае он выполняет как функции базирования, так и функции передачи крутящего момента. Однако предпочтительнее выполнить его с конусностью 7:24, используемой для вспомогательного инструмента на станках фрезерно-расточной группы. Такой вариант требует принудительной затяжки конусного сопряжения для базирования, а для передачи крутящего момента необходимо использовать торцевые шпонки, например, такие как на стандартных патронах (на фиг. не показаны). Затем на конусную поверхность 4 шпинделя или на конусную поверхность промежуточной втулки 10 устанавливается спиральный диск 8. Передняя часть корпуса 1 соединяется с задней частью 2 и жестко соединяется винтами 3. Винтами 11 втулка 10 смещается в осевом направлении. Выполненные на втулке продольные пазы 13 обеспечивают ее упругую деформацию в радиальном направлении и устранение зазоров в сопряжении втулки со шпинделем и со спиральным диском. Регулировкой в осевом направлении положения втулки обеспечивается свободное безлюфтовое вращение спирального диска, то есть точное базирование спирального диска на шпинделе. Далее устанавливается комплект кулачков.

Для закрепления заготовки используется ключ 13 с конической шестерней на конце, взаимодействующей с коническим зубчатым колесом на спиральном диске. Вращение ключа и спирального диска преобразуется в радиальные перемещения кулачков. Отверстия в корпусе под ключ закрываются крышками (на фиг. не показаны).

Точность перемещения в заявляемом патроне будет зависеть только от точности изготовления спирального диска, так как погрешности базирования спирального диска по отношению с оси вращения шпинделя устранены. По мере износа втулки 10 осуществляется поднастройка сопряжения ее со шпинделем и спиральным диском, при недопустимом износе осуществляется ее замена. Вследствие этого кулачки патрона не требуют расточки, могут иметь закаленные базовые поверхности, что существенно повышает срок их службы, так как из практики известно, что за весь срок службы патрона комплекты кулачков меняются несколько раз вследствие полного стачивания их базовых поверхностей или поломки зубьев реек.

1. Устройство для закрепления цилиндрических заготовок при обработке на токарном станке, содержащее самоцентрирующий патрон, включающий спиральный диск и корпус, состоящий из соединенных между собой передней и задней частей, и шпиндель, на наружной поверхности которого установлены задняя часть корпуса и спиральный диск патрона, отличающееся тем, что внутренние поверхности задней части корпуса и спирального диска и сопряженная с ними наружная поверхность шпинделя выполнены конусными.

2. Устройство по п. 1, отличающееся тем, что упомянутая наружная конусная поверхность шпинделя имеет конусность 7:24.

3. Устройство по п. 1, отличающееся тем, что оно снабжено регулируемой в радиальном направлении втулкой, установленной между конусными поверхностями шпинделя и спирального диска.