Роликовый подшипник

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к железнодорожному и другим видам транспорта. Подшипник содержит ролики, наружное и внутреннее кольца с тороидальными дорожками качения. Ось симметрии профиля дорожек качения расположена относительно плоскости симметрии подшипника под углом контакта, близким к углу действия на подшипник результирующей нагрузки. Дорожки качения имеют круговой профиль с радиусом, а диаметры бортов наружных колец определяют из соотношения Db≥Dd⋅(1-α⋅Δt), где R - радиус профиля дорожек качения, мм; Ld - длина рабочей части дорожек качения, мм; β - угол наклона оси симметрии профиля дорожек качения относительно плоскости симметрии подшипника, рад.; Db - диаметр борта подшипника, мм; Dd - диаметр дорожек качения наружного кольца, мм; α - коэффициент линейного расширения материала наружного кольца, 10-6/°С; Δt - допустимая температура нагрева наружного кольца. Технический результат: повышение грузоподъемности подшипника, обеспечивается надежная работа подшипника, уменьшение габаритных размеров подшипника и упрощение его конструкции. 1 ил., 1 пр.

Реферат

Изобретение относится к машиностроению, а именно к железнодорожному и другим видам транспорта.

Известна конструкция роликоподшипника [авторское свидетельство SU №1764386], содержащая наружное и внутреннее кольца и ролики, торцы которых выполнены в виде сферы с центром, расположенным в геометрическом центре ролика. При возникновении аксиальной нагрузки на подшипник ролики своей сферической поверхностью торцов упираются в борта колец подшипников и тем самым уравновешивают аксиальную нагрузку.

Недостатком данной конструкции является повышенный момент трения в подшипнике, возникающий в результате трения торцов роликов о борта подшипника, что снижает работоспособность подшипника.

Известен также роликовый подшипник, содержащий два ряда роликов, воспринимающих радиальную нагрузку, и шариковый подшипник, воспринимающий аксиальную нагрузку, в качестве шарикового подшипника применен однорядный шариковый подшипник с арочным профилем дорожек качения, который закреплен с возможностью самоустановки относительно оси вращения роликового подшипника [патент RU на изобретение №2346190].

Недостатком данного подшипника является сложность конструкции и пониженная грузоподъемность, так как за счет установки шарикового подшипника уменьшается длина рабочей части роликовых дорожек.

Наиболее близкой по технической сущности к заявляемому изобретению является конструкция роликового подшипника [патент RU на изобретение №2346191], содержащего ролики, наружное, внутренние кольца с тороидальными дорожками качения. Подшипник помимо цилиндрических роликов, установленных на цилиндрической части дорожек качения и воспринимающих радиальную нагрузку, содержит шарики, установленные в тороидальной части дорожек качения и воспринимающие осевую нагрузку.

Недостатком наиболее близкого аналога является снижение грузоподъемности подшипника за счет сокращения числа роликов и уменьшения длины рабочей части роликовых дорожек качения.

Задачей изобретения является устранение указанного недостатка наиболее близкого аналога, а именно повышение грузоподъемности подшипника.

Поставленная задача решается тем, что в известном роликовом подшипнике, содержащем ролики, наружное и внутреннее кольца с тороидальными дорожками качения, ось симметрии профиля дорожек качения расположена относительно плоскости симметрии подшипника под углом контакта, близким к углу действия на подшипник результирующей нагрузки, дорожки качения имеют круговой профиль с радиусом

,

а диаметры бортов наружных колец определяют из соотношения

Db≥Dd⋅(1-α⋅Δt),

где R - радиус профиля дорожек качения, мм; Ld - длина рабочей части дорожек качения, мм; β - угол наклона оси симметрии профиля дорожек качения относительно плоскости симметрии подшипника, рад.; Db - диаметр борта подшипника, мм; Dd - диаметр дорожек качения наружного кольца, мм; α - коэффициент линейного расширения материала наружного кольца, 10-6/°С; Δt - допустимая температура нагрева наружного кольца.

Техническим результатом заявляемого изобретения является увеличение длины рабочей части роликов и увеличение числа роликов при неизменных габаритах подшипника, что способствует увеличению грузоподъемности подшипника.

Так как ролики и дорожки качения имеют круговой профиль, то они могут воспринимать как радиальную, так и осевую нагрузки на подшипник. Это обеспечивает возможность увеличения числа роликов за счет устранения необходимости иметь шарики, что повышает грузоподъемность подшипника. Расположение оси симметрии профиля дорожек качения относительно плоскости симметрии подшипника под углом, близким к углу действия на подшипник результирующей нагрузки, обеспечивает уменьшение нагрузки на ролики и, как следствие, снижение контактных напряжений и повышение грузоподъемности подшипника. Соотношение между радиусом профиля дорожек качения, их длиной и углом расположения оси симметрии профиля дорожек качения относительно плоскости симметрии подшипника обеспечивает возможность беспрепятственной сборки подшипника, а заданное соотношение между диаметром бортов и диаметром дорожек качения наружного кольца подшипника обеспечивает возможность создания на наружном кольце замка для предотвращения нерегламентированного разъединения колец при их хранении и транспортировке.

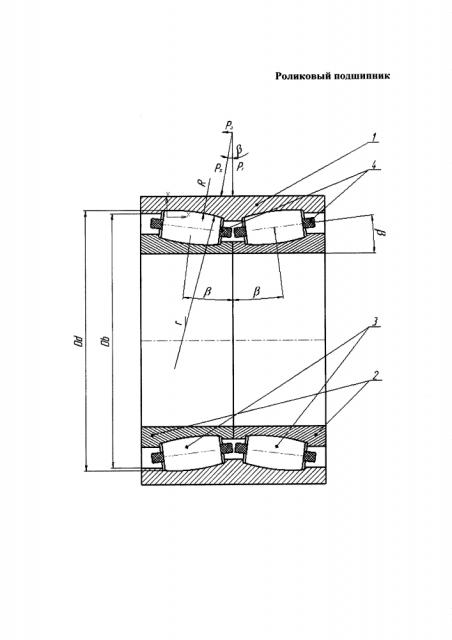

Сущность изобретения поясняется с помощью чертежа, на котором изображена конструкция заявляемого роликового подшипника, и позициями 1-4 обозначены:

1 - наружное кольцо подшипника;

2 - внутренние кольца подшипника;

3 - ролики;

4 - сепараторы.

Между наружным кольцом 1 и двумя внутренними кольцами 2 в сепараторах 4 размещены два ряда роликов 3. Дорожки качения наружного 1 и внутренних 2 колец имеют круговой профиль и расположены под углом β к плоскости симметрии подшипника, равным углу действия на подшипник результирующей нагрузки , где Pr и Ро - соответственно радиальная и осевая внешние нагрузки, преимущественно действующие на подшипник в процессе эксплуатации. Выполнение этого условия обеспечивает снижение максимальной возможной нагрузки на ролики и повышение грузоподъемности подшипника.

Радиус профиля дорожек качения равен

где Ld - длина рабочей части дорожек качения, мм; β - угол наклона оси симметрии профиля дорожек качения относительно плоскости симметрии подшипника, рад.

Выполнение указанного соотношения позволяет осуществлять сборку подшипника, так как иначе ролики 3 было бы невозможно установить между кольцами подшипника 1 и 2. При соблюдении указанного условия профиль цилиндрических отверстий наружного кольца 1 подшипника с двух сторон можно выполнить по касательной к круговому профилю дорожек качения, что обеспечивает возможность установить ролики 3, предварительно собранные с внутренними кольцами 2, в отверстия диаметра Dd наружного кольца подшипника 1. Однако для предотвращения нерегламентированного разъединения колец при их хранении и транспортировке в отверстиях наружного кольца подшипника изготавливают борта диаметром Db, меньшим диаметра Dd, определяемым из равенства

где Db - диаметр борта подшипника, мм; Dd - диаметр дорожек качения наружного кольца, мм; α - коэффициент линейного расширения материала наружного кольца, 10-6/°С; Δt - допустимая температура нагрева наружного кольца.

Выполнение этого условия позволяет использовать борта подшипника для образования замка, предотвращающего разъединение колец подшипников после сборки во время их транспортировки и хранения.

Ролики 3 имеют выпуклую форму с радиусом профиля r<R и длиной Lr<Ld-2Δo, где Lr - длина профиля ролика, мм; Ld - длина рабочей части дорожек качения, мм; Δo - величина осевого зазора в подшипнике. Выполнение этого условия обеспечивает свободное размещение роликов внутри дорожек и их свободное осевое смещение под действием внешней нагрузки. Окна сепараторов 4 выполнены по форме осевого сечения роликов.

Работа подшипника осуществляется следующим образом. Внутреннее кольцо вращается, а наружное неподвижно и на него действует комбинированная нагрузка. Гнезда сепаратора, выполненные по форме осевого сечения роликов, предотвращают разворот оси роликов относительно осевой плоскости подшипника. Так как радиальная нагрузка обычно значительно больше, чем осевая, то в работе подшипника принимают участие два ряда роликов. Но на тот ряд, в сторону которого направлена осевая нагрузка, оказывает сопротивление этой нагрузке. Так как число роликов в подшипнике предлагаемой конструкции и длина их рабочей части существенно больше, чем в наиболее близком аналоге, то работоспособность подшипника значительно повышается.

Пример. В роликовом буксовом подшипнике 42726, применяемом на железнодорожном транспорте, диаметр дорожек качения наружных колец равен Dv=222 мм, диаметр роликов dr=32 мм, число роликов z=16, длина роликов Lr=44 мм. В процессе работы на подшипник действует радиальная нагрузка Pr=80000Н и периодически осевая нагрузка, максимальная величина которой равна Ро=14000Н. Нагрузка Ро при эксплуатации железнодорожных буксовых подшипников действует в двух противоположных направлениях при повороте железнодорожного состава влево или вправо и при поперечном качании вагонов в процессе движении.

На основе заявляемой конструкции был изготовлен подшипник аналогичного назначения, что и вышеописанный железнодорожный 42726. При изготовлении подшипника был учтен самый неблагоприятный случай нагружения, т.е. с учетом действия осевой нагрузки. Требуемый радиальный зазор в подшипнике принимали равным Δr=0,10-0,16 мм.

Угол наклона оси симметрии профиля дорожек качения к поперечной плоскости колец в подшипнике β принимали равным углу действия результирующей нагрузки, равной

.

Длину дорожки качения определяли расчетным путем Ld=44+2⋅0,16=44,32 мм. Для гарантированного предотвращения контакта роликов с бортами принимали Ld=44,5 мм. Для обеспечения процесса сборки подшипника при изготовлении радиус профиля дорожек качения наружного кольца определяли по формуле (1)

.

Обычно соотношение между радиусом профиля тела качения и радиусом профиля дорожки качения составляет 1,03. Исходя из общепринятого соотношения, определяли радиус профиля роликов

r=R/1,03=133,6 мм.

Чтобы после сборки подшипника внутренние кольца не разъединялись с наружным кольцом, диаметр бортов устанавливали меньшим, чем это необходимо для свободного ввода внутренних колец в сборе с роликами во внутреннюю часть наружного кольца и определяли по формуле (2)

Db=Dd⋅(1-α-Δt)=222(1-12⋅10-6⋅300)=221 мм.

Чтобы собрать подшипник с замками нагревали наружное кольцо до 300°С, его диаметр увеличивался на 1 мм и этого оказалось достаточно для того, чтобы внутренние кольца в сборе с роликами и сепаратором свободно установились в наружное кольцо.

Так как радиальная нагрузка намного превышает осевую, то по аналогии с подшипниками, имеющими тороидальные дорожки качения, эквивалентную нагрузку приравнивали к радиальной. Тогда максимальная нагрузка на тела качения равна

.

По формулам Герца находили максимальное контактное напряжение между телами качения и дорожкой качения внутреннего кольца подшипника

σmax=210 МПа.

Сравним полученный результат с результатом железнодорожного подшипника, у которого в центре роликовой дорожки выполнена тороидальная дорожка, в которую вместо 5 из 16 роликов установлено 5 шариков. Эффективная длина роликовой дорожки уменьшилась в 2 раза и стала равной Lr=22 мм.

За счет уменьшения числа роликов и их длины максимальная нагрузка на тела качения возросла и стала равной Fmax=79450Н. А максимальная величина контактных напряжений будет равна

σmax=317 МПа.

Как видно, контактные напряжения в подшипнике предлагаемой конструкции получаются в 1,5 меньше, чем в железнодорожном подшипнике. Но известно, что максимальные контактные напряжения в 10 степени зависят от величины контактных напряжений. Поэтому долговечность подшипника предлагаемой конструкции получается во много раз выше, чем в сравниваемом подшипнике. На самом деле долговечность роликовых подшипников с цилиндрическими роликами получается значительно меньше, так как известно, что в роликовом подшипнике с цилиндрическими роликами возникает краевой эффект, при котором по краям дорожки качения возникают дополнительные в 2-3 раза более высокие контактные напряжения. В подшипнике предлагаемой конструкции краевой эффект исключен из-за выпуклости профиля тел и дорожек качения и в результате выполнения условия, при котором радиус профиля дорожек качения больше радиуса профиля роликов: R>r.

Технико-экономическая эффективность предлагаемой конструкции роликового подшипника заключается в следующем.

1. Обеспечивается надежная работа наиболее ответственных роликовых подшипников, таких как буксовые железнодорожные подшипники и другие, с пониженным моментом трения и высокой быстроходностью.

2. Уменьшаются габаритные размеры подшипника, упрощается его конструкция, экономится материал, а следовательно, снижаются затраты на его изготовление.

Роликовый подшипник, содержащий ролики, наружное и внутреннее кольца с тороидальными дорожками качения, отличающийся тем, что ось симметрии профиля дорожек качения расположена относительно плоскости симметрии подшипника под утлом контакта, близким к углу действия на подшипник результирующей нагрузки, дорожки качения имеют круговой профиль с радиусом

,

а диаметры бортов наружных колец определяют из соотношения

Db≥Dd⋅(1-α⋅Δt),

где R - радиус профиля дорожек качения, мм; Ld - длина рабочей части дорожек качения, мм; β - угол наклона оси симметрии профиля дорожек качения относительно плоскости симметрии подшипника, рад.; Db - диаметр борта подшипника, мм; Dd - диаметр дорожек качения наружного кольца, мм; α - коэффициент линейного расширения материала наружного кольца, 10-6/°C; Δt - допустимая температура нагрева наружного кольца.