Способ вспучивания табачного сырьевого материала и система его вспучивания

Иллюстрации

Показать всеИзобретение относится к системе вспучивания табачного сырьевого материала. Согласно изобретению приводят табачный сырьевой материал в контакт с насыщенным паром (первым паром) в устройстве для набухания, чтобы подвергнуть табачный сырьевой материал набуханию с образованием набухшего табачного сырьевого материала, и после этого обеспечивают набухшему табачному сырьевому материалу возможность рассеять его тепло в устройстве для рассеяния тепла, пока температура набухшего табачного сырьевого материала не достигнет исходной температуры расширения, более низкой, чем температура точки росы перегретого пара, перед сушкой набухшего табачного сырьевого материала перегретым паром (вторым паром) в флэш-сушилке. Таким образом, обеспечивается объемное расширение табачного сырьевого материала эффективным образом без чрезмерного повышения энергопотребления для сушильной обработки. 2 н. и 12 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу вспучивания с объемным расширением табачного сырьевого материала с использованием пара, и к системе его вспучивания.

Уровень техники

[0002] Как правило, в сигаретах содержатся подвергнутые объемному расширению табачные сырьевые материалы. Подвергнутые объемному расширению табачные сырьевые материалы получают таким образом, что табачные сырьевые материалы приводят в контакт с паром, чтобы образовать набухшие табачные сырьевые материалы, и после этого набухшие табачные сырьевые материалы быстро высушивают способом взрывной сушки с образованием претерпевших объемное расширение табачных сырьевых материалов (например, смотри Патентный Документ 1). При набухании табачных сырьевых материалов происходит объемное расширение табачных сырьевых материалов, и высушивание набухших табачных сырьевых материалов обусловливает дополнительное объемное расширение табачных сырьевых материалов. Более конкретно, способом вспучивания, раскрытым в вышеуказанном Патентном Документе, объемное расширение табачного сырьевого материала выполняют в две стадии.

Прототипный Документ

Патентный Документ

[0003] Патентный Документ 1: Международная Публикация № WO 2012/132008 (WO 2012/132008 A1)

Сущность изобретения

Проблемы, разрешаемые изобретением

[0004] В случае Патентного Документа 1, обработку табачного сырьевого материала с набуханием и обработку набухшего табачного сырьевого материала с сушкой по существу проводят последовательно. Таким образом, набухший табачный сырьевой материал высушивают, в то же время поддерживая набухший табачный сырьевой материал при высокой температуре. Для высушивания набухшего табачного сырьевого материала требуются перегретый пар или нагретый воздух при достаточно высокой температуре в качестве теплоносителя. Необходимость в перегретом паре или нагретом воздухе, имеющем такую высокую температуру, приводит к расходованию огромного количества энергии для сушильной обработки набухшего табачного сырьевого материала. В противном случае, снижение температуры перегретого пара или нагретого воздуха ухудшает скорость испарения влаги, содержащейся в набухшем табачном сырьевом материале, что делает затруднительным достаточное вспучивание табачного сырьевого материала.

[0005] Цель настоящего изобретения состоит в создании способа вспучивания табачного сырьевого материала и системы его вспучивания, которые способны обеспечивать объемное расширение табачного сырьевого материала эффективным образом без чрезмерного повышения энергопотребления для сушильной обработки.

Средства разрешения проблем

[0006] Вышеуказанная цель достигается с помощью способа вспучивания табачного сырьевого материала согласно настоящему изобретению, и способ вспучивания включает: стадию набухания, в которой приводят табачный сырьевой материал в контакт с первым паром, чтобы провести набухание табачного сырьевого материала с образованием набухшего табачного сырьевого материала; стадию сушки, в которой высушивают набухший табачный сырьевой материал путем взрывной сушки так, что приводят набухший табачный сырьевой материал в контакт со вторым паром; и стадию рассеяния тепла, в которой обеспечивают рассеяние тепла набухшего табачного сырьевого материала между стадией набухания и стадией сушки.

[0007] Согласно вышеуказанному способу вспучивания температуру набухшего табачного сырьевого материала снижают перед проведением стадии сушки. Таким образом, в момент начала стадии сушки возрастает разность температур между температурой точки росы второго пара и температурой набухшего табачного сырьевого материала. Вследствие этой разности температур на начальном этапе стадии сушки, когда набухший табачный сырьевой материал приводят в контакт со вторым паром, второй пар частично охлаждается до своей температуры точки росы и конденсируется. Соответственно этому, вода и теплота, выделяющаяся при конденсации второго пара, увеличивают мягкость тканей набухшего табачного сырьевого материала.

[0008] Размягчением набухшего табачного сырьевого материала этим путем можно эффективно провести взрывную сушку, то есть объемное расширение набухшего табачного сырьевого материала, что приводит к высокой объемистости подвергнутого объемному расширению табачного сырьевого материала, полученного из набухшего табачного сырьевого материала.

Настоящее изобретение также представляет систему вспучивания табачного сырьевого материала, которая проводит вышеупомянутый способ вспучивания и соответствует ему.

Преимущественные эффекты изобретения

[0009] В способе вспучивания и в системе вспучивания табачного сырьевого материала согласно настоящему изобретению, поскольку температуру набухшего табачного сырьевого материала снижают перед стадией сушки (взрывной сушкой) набухшего табачного сырьевого материала, на начальном этапе стадии сушки набухший табачный сырьевой материал увлажняется водным конденсатом второго пара, и температура материала, которая представляет собой температуру материала, возрастает, как было описано выше, тем самым повышая мягкость набухшего табачного сырьевого материала. В результате этого можно эффективно провести стадию сушки, то есть обработку с объемным расширением набухшего табачного сырьевого материала, без увеличения расхода энергии, требуемой для стадии сушки, тем самым придавая высокую объемистость подвергнутого объемному расширению табачного сырьевого материала, полученного в этой стадии сушки.

Краткое описание чертежей

[0010]

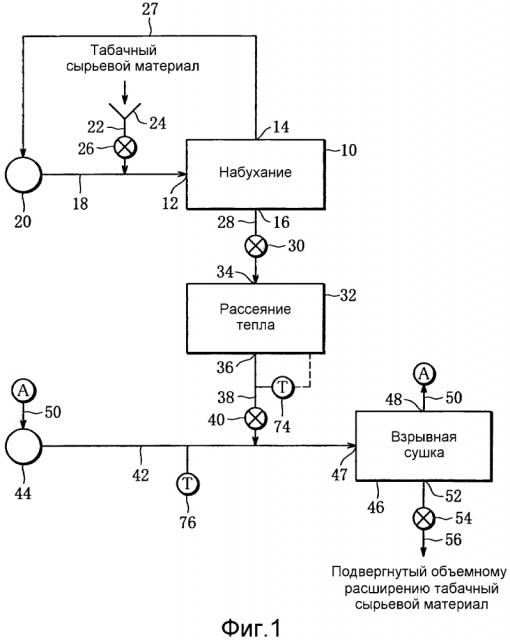

ФИГ. 1 представляет чертеж, схематически показывающий систему вспучивания для исполнения способа вспучивания табачного сырьевого материала согласно одному варианту осуществления настоящего изобретения.

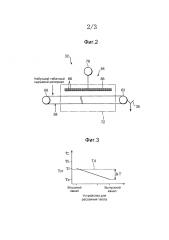

ФИГ. 2 представляет чертеж, показывающий подробности устройства для рассеяния тепла в ФИГ. 1.

ФИГ. 3 представляет график, используемый для разъяснения действия устройства для рассеяния тепла.

ФИГ. 4 представляет график, показывающий взаимосвязь между количеством влаги и объемистостью каждого набухшего табачного сырьевого материала после подвергания его взрывной сушке, с использованием исходной температуры расширения каждого набухшего табачного сырьевого материала в качестве параметра.

Вариант осуществления изобретения

[0011] Со ссылкой на ФИГ. 1 и ФИГ. 2, далее будет описана система вспучивания с объемным расширением табачного сырьевого материала, и способ вспучивания с объемным расширением табачного сырьевого материала в одном варианте осуществления настоящего изобретения будет, конечно, очевиден в соответствии с нижеследующим описанием.

Система вспучивания включает устройство 10 для набухания, и это устройство 10 для набухания может быть сформировано, например, в виде циклона. Устройство 10 для набухания включает впускной канал 12, выпускной канал 14, и разгрузочное отверстие 16, соответственно в боковой поверхности, верхней поверхности и нижней поверхности устройства 10 для набухания. Паропровод 18 проходит от впускного канала 12, и этот паропровод 18 соединен с источником 20 пара.

[0012] Источник 20 пара генерирует насыщенный пар в качестве первого пара, и этот насыщенный пар подается через паропровод 18 в устройство 10 для набухания. Температура, давление и величина расхода потока насыщенного пара в паропроводе 18 составляют, например, от 100 до 105°C, атмосферное давление и 110 кг/час соответственно.

От паропровода 18 ответвляется загрузочный трубопровод 22. Этот загрузочный трубопровод 22 проходит вверх через воздушный шлюз 26 до соединения с загрузочным отверстием 24 для табачного сырьевого материала. В случае настоящего варианта исполнения, табачный сырьевой материал получают из жилок, то есть средних жилок табачных листьев. Более конкретно, табачный материал получают кондиционированием влажности, раскаткой и нарезкой средних жилок до состояния частиц.

[0013] Вышеупомянутый табачный сырьевой материал содержит 36 вес. % влаги, и подается из загрузочного отверстия 24 через воздушный шлюз 26 в паропровод 18. После этого табачный сырьевой материал подается вместе с насыщенным паром в устройство 10 для набухания. Таким образом, табачный сырьевой материал приходит в контакт с насыщенным паром в паропроводе 18 и в устройстве 10 для набухания, и табачный сырьевой материал воспринимает влагу и тепло от насыщенного пара для набухания с образованием набухшего табачного сырьевого материала (стадия набухания, обработка с объемным расширением в первой стадии).

Здесь допускается, что скорость обработки табачного сырьевого материала составляет 300 кг/час, период времени, необходимого для набухания табачного сырьевого материала, составляет, например, приблизительно от 0,5 до 2 секунд, и набухший табачный сырьевой материал содержит 40 вес. % влаги.

[0014] Насыщенный пар, использованный для набухания табачного сырьевого материала, может быть выведен в виде теплоносителя для однократного применения, но из соображений экономической эффективности предпочтительным является повторное использование насыщенного пара возвращением насыщенного пара из выпускного канала 14 устройства 10 для набухания через возвратный трубопровод 27 в источник 20 пара, как показано в ФИГ. 1. Между тем, набухший табачный сырьевой материал выводится из разгрузочного канала 16 устройства 10 для набухания в разгрузочный трубопровод 28. Разгрузочный трубопровод 28 соединен через воздушный шлюз 30 с впускным каналом 34 устройства 32 для рассеяния тепла.

Устройство 32 для рассеяния тепла обеспечивает рассеяние тепла набухшего табачного сырьевого материала, подаваемого из впускного канала 34, тем самым снижая температуру набухшего табачного сырьевого материала (стадия рассеяния тепла). Более конкретно, в устройстве 32 для рассеяния тепла температура набухшего табачного сырьевого материала снижается до температуры ниже температуры точки росы (100°C) при атмосферном давлении насыщенного пара и перегретого пара, например, вниз до исходной температуры расширения (более конкретно, приблизительно комнатной температуры), определяемой на основе температуры окружающей среды, где смонтирована система вспучивания, или примерно температуры окружающей среды. В этой стадии рассеяния тепла содержание влаги в набухшем табачном сырьевом материале снижается от 40 вес. % всего до приблизительно 38 вес. %. Устройство 32 для рассеяния тепла будет подробно описано позже.

[0015] Устройство 32 для рассеяния тепла дополнительно включает выпускной канал 36, и этот выпускной канал 36 соединен с загрузочным трубопроводом 38. Загрузочный трубопровод 38 через воздушный шлюз 40 соединен с сушильным трубопроводом 42. Таким образом, устройство 32 для рассеяния тепла выводит набухший табачный сырьевой материал из выпускного канала 36, и выведенный набухший табачный сырьевой материал подается через загрузочный трубопровод 38 и воздушный шлюз 40 в сушильный трубопровод 42.

[0016] Сушильный трубопровод 42 соединяет источник 44 теплоносителя и впускной канал 47 взрывной флэш-сушилки 46 в качестве сушильного устройства. Источник 44 теплоносителя генерирует перегретый пар, например, в качестве второго пара, и подает этот перегретый пар к флэш-сушилке 46. Этот перегретый пар имеет температуру Th, например, от 160 до 280°C, которая является более высокой, чем температура насыщенного пара, протекающего через паропровод 18. Скорость потока перегретого пара составляет, например, 30 м/сек.

[0017] Как очевидно из приведенного выше описания, набухший табачный сырьевой материал в состоянии с содержанием влаги приблизительно 38 вес. % и с исходной температурой расширения, существенно более низской, чем температура точки росы перегретого пара, подают в сушильный трубопровод 42, и вместе с перегретым паром направляют к флэш-сушилке 46. Соответственно этому, набухший табачный сырьевой материал приходит в контакт с перегретым паром в сушильном трубопроводе 42 и флэш-сушилке 46, тем самым набухший табачный сырьевой материал быстро нагревается и претерпевает объемное расширение в результате передачи теплоты конденсации перегретого пара.

[0018] Более конкретно, перегретый пар, контактирующий с подаваемым набухшим табачным сырьевым материалом, частично охлаждается набухшим табачным сырьевым материалом до своей температуры точки росы и конденсируется. Поэтому поверхность набухшего табачного сырьевого материала становится увлажненной водой, образовавшейся при конденсации перегретого пара (температура точки росы составляет 100°C), и тем самым ткани набухшего табачного сырьевого материала размягчаются, и в то же время температура набухшего табачного сырьевого материала быстро возрастает до температуры точки росы перегретого пара.

[0019] После этого температура набухшего табачного сырьевого материала постепенно повышается от температуры точки росы в результате поступления тепла от перегретого пара, вследствие чего набухший табачный сырьевой материал высушивается. В таком процессе сушки содержащаяся в набухшем табачном сырьевом материале влага быстро испаряется; тем самым повышается внутреннее давление в набухшем табачном сырьевом материале, которое обусловливает еще одно объемное расширение набухшего табачного сырьевого материала (стадия сушки, обработка с объемным расширением во второй стадии). В этот момент изготовление подвергнутого объемному расширению табачного сырьевого материала завершается.

[0020] Как упоминалось выше, на начальном этапе в стадии сушки конденсация перегретого пара в то время, как температура набухшего табачного сырьевого материала возрастает от исходной температуры расширения набухшего табачного сырьевого материала до температуры точки росы (100°C) перегретого пара, усиливает размягчение набухшего табачного сырьевого материала, и мягкость набухшего табачного сырьевого материала на этом этапе становится важным фактором объемного расширения набухшего табачного сырьевого материала эффективным образом. Поэтому, чтобы дополнительно увеличить объемистость подвергнутого объемному расширению табачного сырьевого материала, предпочтительно регулировать разность температур между температурой точки росы перегретого пара и вышеуказанной исходной температуры расширения на возможно большую величину.

[0021] В случае данного варианта исполнения, в качестве флэш-сушилки 46 также используют циклон. В этом случае перегретый пар, применяемый для высушивания и объемного расширения набухшего табачного сырьевого материала, возвращают из выпускного канала 48 флэш-сушилки 46 через возвратный трубопровод 50 в источник 44 теплоносителя, и вместе с тем подвергнутый объемному расширению табачный сырьевой материал выводят из разгрузочного отверстия 52 флэш-сушилки 46 через воздушный шлюз 54 в разгрузочный трубопровод 56. После этого подвергнутый объемному расширению табачный сырьевой материал используют в качестве одного из материалов для заполнения сигарет, для изготовления сигарет. Разумеется, материалы заполнения включают измельченный табак, полученный из нарезанных листьев табака.

[0022] ФИГ. 2 показывает Пример 1 вышеописанного устройства 32 для рассеяния тепла.

Устройство 32 для рассеяния тепла включает вибрационный конвейер 58 в качестве транспортирующего устройства, и вибрационный конвейер 58 имеет начальный участок 60 и оконечный участок 62. Начальный участок 60 размещен непосредственно под впускным каналом 34 устройства 32 для рассеяния тепла, и оконечный участок 62 находится рядом с выпускным каналом 36 устройства 32 для рассеяния тепла. Вибрационный конвейер 58, конфигурированный, как описано выше, на начальном участке 60 принимает набухший табачный сырьевой материал, выведенный из устройства 10 для набухания, непрерывно или периодически перемещает поступивший набухший табачный сырьевой материал в сторону оконечного участка 62 и выводит набухший табачный сырьевой материал с оконечного участка 62 на выпускной канал 36 (процесс транспортирования).

[0023] Период времени, необходимого для транспортирования набухшего табачного сырьевого материала от начального участка 60 до оконечного участка 62 вибрационного конвейера 58, равен периоду времени, которое требуется для снижения температуры набухшего табачного сырьевого материала во время выгрузки из устройства 10 для набухания до вышеупомянутой исходной температуры расширения.

В случае вышеуказанного Примера 1, рассеяние тепла от набухшего табачного сырьевого материала естественным образом происходит в результате теплообмена между набухшим табачным сырьевым материалом и окружающей атмосферой. Поэтому предпочтительно, чтобы промежуточный участок вибрационного конвейера 58 был расположен как можно дальше от механического оборудования, имеющего высокую температуру, такого как устройство 10 для набухания и флэш-сушилка 46.

[0024] Устройство 32 для рассеяния тепла в Примере 2 может дополнительно включать воздуходувку 64. Воздуходувка 64 имеет головку 66 воздуходувки в форме трубы, и эту головку 66 воздуходувки размещают над вибрационным конвейером 58, например, таким образом, что она является протяженной вдоль вибрационного конвейера 58. В этом случае головка 66 воздуходувки включает несколько сопловых отверстий 68, размещенных с интервалами между ними в продольном направлении головки 66 воздуходувки, и соединена, например, с кондиционером 70 воздуха. Кондиционер 70 воздуха подает кондиционированный воздух в качестве охладителя в головку 66 воздуходувки, и этот кондиционированный воздух имеет температуру, равную или более низкую, чем вышеупомянутая исходная температура расширения.

[0025] Соответственно этому, в случае Примера 2, во время непрерывного перемещения набухшего табачного сырьевого материала на вибрационном конвейере 58 головка 66 воздуходувки выдувает вышеуказанный кондиционированный воздух из сопловых отверстий 68 в сторону набухшего табачного сырьевого материала на вибрационном конвейере 58 (процесс воздушного дутья), тем самым обусловливая принудительное рассеяние тепла набухшего табачного сырьевого материала. В результате этого температура набухшего табачного сырьевого материала снижается до исходной температуры расширения, что позволяет значительно сократить необходимую длину вибрационного конвейера 58.

[0026] Вышеуказанное нагнетание кондиционированного воздуха может быть проведено в состоянии, в котором транспортирование набухшего табачного сырьевого материала временно останавливают. Соответственно этому, настоящее изобретение может предусматривать устройство 32 для рассеяния тепла в качестве Примера 3.

В случае Примера 3 вибрационный конвейер 58 проходит через камеру 72 для рассеяния тепла. Камера 72 для рассеяния тепла включает вышеуказанный воздушный кондиционер 70 в качестве воздуходувки, и этот воздушный кондиционер 70 подает кондиционированный воздух, имеющий температуру, равную или более низкую, чем исходная температура расширения, в камеру 72 для рассеяния тепла таким образом, чтобы поддерживать температуру в камере 72 для рассеяния тепла на постоянном уровне. В этом случае набухший табачный сырьевой материал на вибрационном конвейере 58 оставляют на временное пребывание в камере 72 для рассеяния тепла и выжидают, пока температура набухшего табачного сырьевого материала на вибрационном конвейере 58 не снизится до исходной температуры расширения.

[0027] В дополнение, каждое устройство 32 для рассеяния тепла в вышеуказанных ситуациях от Примера 1 до Примера 3 может включать термометр 74 для подтверждения того, снизилась ли температура набухшего табачного сырьевого материала до исходной температуры расширения или нет. Как показано в ФИГ. 1, термометр 74 размещают на участке загрузочного трубопровода 38 между устройством 32 для рассеяния тепла и воздушным шлюзом 40, и измеряют температуру Tst набухшего табачного сырьевого материала, выводимого из устройства 32 для рассеяния тепла. Температуру Te набухшего табачного сырьевого материала в это время регулируют на исходную температуру расширения.

С таким термометром 74 можно корректировать скорость перемещения набухшего табачного сырьевого материала вышеуказанным вибрационным конвейером 58 и производительность воздушного кондиционера 70 на основе результатов измерения термометром 74, тем самым точно настраивая температуру набухшего табачного сырьевого материала на исходную температуру расширения.

[0028] Как очевидно из ФИГ. 1, сушильный трубопровод 42 также оснащают термометром 76, этот термометр 76 размещают вблизи впускного канала 47 флэш-сушилки 46 и измеряют температуру перегретого пара, протекающего в флэш-сушилку 46. С таким термометром 76 можно регулировать работу источника 44 теплоносителя на основе результатов измерения термометром 76, тем самым поддерживая температуру подаваемого в флэш-сушилку 46 перегретого пара на желательном уровне температуры.

[0029] Что касается температуры Tst набухшего табачного сырьевого материала, если Ti представляет температуру набухшего табачного сырьевого материала на впускном канале 34 устройства 32 для рассеяния тепла, Te представляет температуру набухшего табачного сырьевого материала на выпускном канале 36, то есть вышеуказанную исходную температуру расширения, и Td представляет температуру точки росы перегретого пара, то каждое устройство 32 для рассеяния тепла в ситуациях от Примера 1 до Примера 3 конфигурируют, как показано в ФИГ. 3, таким образом, что устройство 32 для рассеяния тепла транспортирует набухший табачный сырьевой материал, поступающий на впускном канале 34, в сторону выпускного канала 36, в то же время обеспечивая набухшему табачному сырьевому материалу возможность рассеивать его тепло; и во время этого процесса температура Tst набухшего табачного сырьевого материала снижается от Ti до Te таким образом, чтобы довести до максимума разность ΔT температур между температурой Td точки росы и исходной температурой Te расширения.

[0030] Таким образом, когда набухший табачный сырьевой материал подают в флэш-сушилку 46 через сушильный трубопровод 42, обеспечивают вышеуказанную разность ΔT температур между температурой Td точки росы и исходной температурой Te расширения; поэтому может быть достигнуто эффективное объемное расширение набухшего табачного сырьевого материала, как упоминалось выше, тем самым с получением подвергнутого объемному расширению табачного сырьевого материала, имеющего превосходную объемистость. Такой подвергнутый объемному расширению табачный сырьевой материал, имеющий превосходную объемистость, в значительной мере содействует сокращению используемого количества нарезанного табака, который представляет собой один из материалов заполнения для сигарет.

[0031] Как упоминалось выше, температуру Tst набухшего табачного сырьевого материала регулируют с помощью исходной температуры Te расширения, тем самым поддерживая объемистость подвергнутого объемному расширению табачного сырьевого материала на постоянном уровне. Это в значительной степени содействует стабилизации качества сигарет.

Напротив, если объемистость, необходимая для подвергнутого объемному расширению табачного сырьевого материала, является такой же, как объемистость, требуемая в традиционных технологиях, температура Th перегретого пара может быть снижена. В этом случае можно уменьшить расход энергии источником 44 теплоносителя.

[0032] График в ФИГ. 4 показывает взаимосвязь между количеством влаги и объемистостью подвергнутого объемному расширению табачного сырьевого материала, полученного для каждого из образцов Е1, Е2, С1, и С2 набухшего табачного сырьевого материала, с использованием исходной температуры Te расширения и температуры Th перегретого пара в качестве параметров.

[0033] Нижеследующая таблица 1 показывает исходную температуру Te расширения и температуру Th перегретого пара для каждого образца Е1, Е2, С1, и С2 набухшего табачного сырьевого материала

| Таблица 1 | ||

| Te(°C) | Th(°C) | |

| Образец E1 | от 27 до 28 | 190 |

| Образец E2 | от 28 до 29 | 220 |

| Образец C1 | от 62 до 64 | 190 |

| Образец C2 | от 69 до 76 | 220 |

Как очевидно из Таблицы 1 и ФИГ. 4, при сравнении образца Е1 и образца С1, каждый из которых имеет одинаковые температуры Th перегретого пара, образец, имеющий более низкую исходную температуру Te расширения, проявляет более высокую объемистость подвергнутого объемному расширению табачного сырьевого материала. Такой же результат может быть получен для образца Е2 и образца С2, из которых оба имеют одинаковые температуры Th перегретого пара.

[0034] Настоящее изобретение не ограничивается описанным выше одним вариантом осуществления, и могут быть сделаны разнообразные вариации.

Например, в системе вспучивания согласно одному варианту осуществления настоящего изобретения, установку типа циклона используют как в устройстве 10 для набухания, так и в флэш-сушилке 46, но также может быть применена иная установка, нежели установка типа циклона. Участок транспортирования в устройстве 32 для рассеяния тепла может быть выполнен с использованием иного конвейерного механизма, нежели вибрационный конвейер 58. Кроме того, система вспучивания включает источник 20 пара и источник 44 теплоносителя по отдельности, но источник 20 пара и источник 44 теплоносителя могут быть объединены в один источник так, чтобы подавать насыщенный пар и перегретый пар из совместного источника теплоносителя.

Разъяснение условных обозначений

[0035]

10 Устройство для набухания (стадия набухания)

32 Устройство для рассеяния тепла (стадия рассеяния тепла)

46 Флэш-сушилка (сушильное устройство, стадия сушки)

58 Вибрационный конвейер (транспортирующее устройство, процесс перемещения)

64 Воздуходувка (процесс нагнетания воздуха)

66 Головка воздуходувки

68 Сопловые отверстия

70 Воздушный кондиционер

72 Камера для рассеяния тепла

1. Способ вспучивания табачного сырьевого материала, включающий:

стадию набухания, в которой приводят табачный сырьевой материал в контакт с первым паром, чтобы провести набухание табачного сырьевого материала с образованием набухшего табачного сырьевого материала;

стадию сушки, в которой высушивают набухший табачный сырьевой материал путем взрывной сушки тем, что приводят набухший табачный сырьевой материал в контакт со вторым паром; и

стадию рассеяния тепла, в которой обеспечивают рассеяние тепла набухшего табачного сырьевого материала между стадией набухания и стадией сушки.

2. Способ вспучивания табачного сырьевого материала по п. 1, в котором

в стадии рассеяния тепла снижают температуру набухшего табачного сырьевого материала до исходной температуры расширения, более низкой, чем температура точки росы второго пара.

3. Способ вспучивания табачного сырьевого материала по п. 2, в котором

в стадии сушки используют перегретый пар в качестве второго пара.

4. Способ вспучивания табачного сырьевого материала по п. 3, в котором

стадия рассеяния тепла включает процесс перемещения набухшего табачного сырьевого материала, и

в процессе перемещения транспортируют набухший табачный сырьевой материал в течение периода времени, необходимого для снижения температуры набухшего табачного сырьевого материала в момент завершения стадии набухания до исходной температуры расширения.

5. Способ вспучивания табачного сырьевого материала по п. 4, в котором

в процессе перемещения непрерывно транспортируют набухший табачный сырьевой материал.

6. Способ вспучивания табачного сырьевого материала по п. 4 или 5, в котором

стадия рассеяния тепла дополнительно включает процесс воздушного дутья с приведением набухшего табачного сырьевого материала в контакт с охладителем, температура которого является равной или более низкой, чем исходная температура расширения, во время процесса перемещения набухшего табачного сырьевого материала.

7. Способ вспучивания табачного сырьевого материала по п. 3, в котором

стадия рассеяния тепла включает процесс выдерживания, в котором оставляют набухший табачный сырьевой материал на временное пребывание в камере для рассеяния тепла, и процесс воздушного дутья с подачей охладителя, температура которого является равной или более низкой, чем исходная температура расширения, в камеру для рассеяния тепла.

8. Система вспучивания табачного сырьевого материала, включающая:

устройство для набухания, которое приводит табачный сырьевой материал в контакт с первым паром для набухания табачного сырьевого материала с образованием набухшего табачного сырьевого материала;

сушильное устройство, которое высушивает набухший табачный сырьевой материал в результате взрывной сушки тем, что приводит набухший табачный сырьевой материал в контакт со вторым паром; и

устройство для рассеяния тепла, которое обеспечивает набухшему табачному сырьевому материалу возможность рассеивать его тепло, между устройством для набухания и сушильным устройством.

9. Система вспучивания табачного сырьевого материала по п. 8, в которой

устройство для рассеяния тепла снижает температуру набухшего табачного сырьевого материала до исходной температуры расширения, более низкой, чем температура точки росы второго пара.

10. Система вспучивания табачного сырьевого материала по п. 9, в которой

сушильное устройство приводит перегретый пар в качестве второго пара в контакт с набухшим табачным сырьевым материалом.

11. Система вспучивания табачного сырьевого материала по п. 9, в которой

устройство для рассеяния тепла включает транспортирующее устройство для перемещения набухшего табачного сырьевого материала; и

в транспортирующем устройстве набухший табачный сырьевой материал перемещается в течение периода времени, необходимого для снижения температуры набухшего табачного сырьевого материала, выведенного из устройства для набухания, до исходной температуры расширения.

12. Система вспучивания табачного сырьевого материала по п. 9, в которой

набухший табачный сырьевой материал непрерывно перемещается в транспортирующем устройстве.

13. Система вспучивания табачного сырьевого материала по п. 11 или 12, в которой

устройство для рассеяния тепла дополнительно включает воздуходувку для приведения набухшего табачного сырьевого материала в контакт с охладителем, температура которого является равной или более низкой, чем исходная температура расширения, во время перемещения набухшего табачного сырьевого материала.

14. Система вспучивания табачного сырьевого материала по п. 9, в которой

устройство для рассеяния тепла включает камеру для рассеяния тепла, где набухший табачный сырьевой материал оставляют на временное пребывание, и воздуходувку, подающую охладитель, температура которого является равной или более низкой, чем исходная температура расширения, в камеру для рассеяния тепла.