Автоматически конфигурируемый периферийный компонент датчика для технологической контрольно-измерительной аппаратуры

Иллюстрации

Показать всеИзобретение относится к передатчикам и датчикам для технологических процессов. Автоматически конфигурируемый периферийный компонент датчика содержит: электропроводящий физический разъем; электрический разъем, электрически соединенный с физическим разъемом посредством первого проводящего тракта; трансформатор; и схему РЧ связи и хранения данных, электрически соединенную с трансформатором; при этом трансформатор и схема РЧ связи и хранения данных электрически изолированы от физического разъема и электрического разъема; при этом электрическое соединение физического разъема с электрическим разъемом элементом, отличающимся от первого проводящего тракта, индуктивно связывает схему РЧ связи и хранения данных с первым проводящим трактом. Технический результат заключается в возможности автоматического конфигурирования. 3 н. и 24 з.п. ф-лы, 6 ил.

Реферат

Предпосылки создания изобретения

Настоящее изобретение относится к передатчикам и датчикам для технологических процессов. В частности, настоящее изобретение относится к конфигурации технологического передатчика с помощью информации, характерной для присоединенного периферийного компонента датчика.

Передатчики и датчики для технологических процессов применяют для определения различных характеристик текучих сред, проходящих через канал или находящихся внутри емкости, и передачи информации об этих технологических характеристиках к системе управления, контроля и/или защиты, расположенной удаленно от места технологического измерения. Датчик в сборе обычно содержит датчик, проводку датчика, изоляционные материалы и монтажные элементы. Датчик в сборе определяет технологический параметр, например, давление, температуру, pH или расход потока. Технологический передатчик, электрически соединенный с датчиком в сборе с помощью проводки датчика, получает выходной сигнал датчика от датчика в сборе. Передатчик считывает выходной сигнал датчика, полученный от датчика в сборе, и преобразовывает его в информацию, точно представляющую технологический параметр. Наконец, передатчик отправляет информацию в систему управления.

Во многих вариантах применения датчик в сборе присоединен к периферийному компоненту для защиты датчика в сборе или улучшения его рабочих характеристик. Например, датчик температуры в сборе может быть присоединен к термокарману. Термокарман спроектирован для нахождения в физическом контакте с текучей средой для защиты датчика температуры, входящего в состав датчика в сборе, от физического повреждения текучей средой, например, от ударов, коррозии и т.д., и для одновременного осуществления теплообмена между текучей средой и датчиком температуры. Термокарман должен быть совместим с присоединенным датчиком температуры в сборе для предоставления достаточной защиты и одновременного эффективного осуществления теплообмена между текучей средой и датчиком температуры. Присоединение датчика температуры в сборе к термокарману неправильного типа или размера может привести к повреждению датчика в сборе или к неудовлетворительным рабочим характеристикам при измерении температуры текучей среды. Кроме того, с течением времени термокарман может разрушаться, поскольку поверхность термокармана изнашивается под физическим и/или химическим воздействием текучей среды, что может привести к ухудшению защиты датчика температуры в сборе. На поверхность термокармана также может осаждаться материал из текучей среды (засорение отложениями), что приводит к неудовлетворительным рабочим характеристикам при измерении температуры из-за изолирующего эффекта осажденного материала.

Таким образом, периферийные компоненты датчика, хотя и имеют в основном более простую конструкцию по сравнению с, например, присоединенным датчиком в сборе, обладают важной характеристической информацией, специфичной для определенного периферийного компонента датчика. В случае применения термокармана важная характеристическая информация включает в себя, например, тип термокармана, обычно указанный на металлической бирке, прикрепленной к термокарману; диагностическую информацию о загрязнении отложениями и параметры расчета частоты попутного потока, которые вводят вручную в присоединенный технологический передатчик; а также расписание технического обслуживания для осмотра и замены, зафиксированное в удаленной базе данных. Металлические бирки могут быть утеряны или скрыты от обзора. Ручной ввод информации в технологический передатчик является длительным процессом, требующим отдельного электрического соединения, и, как и любой ручной процесс, предрасположен к ошибкам. Расписания технического обслуживания, расположенные удаленно, могут быть труднодоступны в полевых условиях и могут не отражать фактическую информацию об использовании. Точности и надежность технологического измерения зависит, частично от доступности характеристической информации для присоединенного периферийного компонента датчика.

Краткое описание

В одном варианте осуществления настоящего изобретения автоматически конфигурируемый периферийный компонент датчика содержит электропроводящий физический разъем; электрический разъем; трансформатор; и схему РЧ связи и хранения данных. Электрический разъем электрически присоединен к физическому соединителю с помощью первого проводящего тракта. Трансформатор электрически присоединен к схеме РЧ связи и хранения данных. Трансформатор и схема РЧ связи и хранения данных электрически изолированы от физического разъема и электрического разъема. Электрическое присоединение физического разъема к электрическому разъему элементом, отличающимся от первого проводящего тракта, индуктивно связывает схему РЧ связи и хранения данных с первым проводящим трактом.

Краткое Описание Графических Материалов

На фиг. 1 показана система технологического измерения или управления, осуществляющая настоящее изобретение.

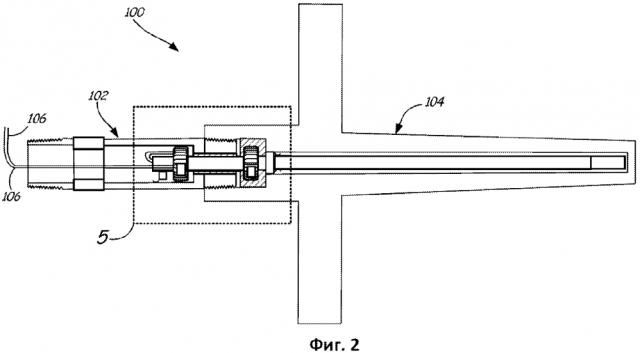

На фиг. 2 показано схематическое изображение системы автоматически конфигурируемого датчика в сборе и периферийного компонента, осуществляющей настоящее изобретение.

На фиг. 3 показано схематическое изображение автоматически конфигурируемого датчика в сборе системы автоматически конфигурируемого датчика в сборе и периферийного компонента по фиг. 2.

На фиг. 4 показано схематическое изображение автоматически конфигурируемого периферийного компонента датчика системы автоматически конфигурируемого датчика в сборе и периферийного компонента по фиг. 2.

На фиг. 5 показано более подробное схематическое изображение фрагмента системы автоматически конфигурируемого датчика в сборе и периферийного компонента по фиг. 2.

На фиг. 6 показано схематическое изображение автоматически конфигурируемой системы технологического измерения, осуществляющей настоящее изобретение.

Подробное Описание

Автоматически конфигурируемый технологический передатчик, как описано в заявке на патент США 2010/0302008 “Автоматически конфигурируемый датчик/передатчик для технологической контрольно-измерительной аппаратуры”, содержание которой включено в настоящее описание посредством ссылки, обеспечивает автоматическую загрузку конфигурационных данных для датчика в сборе в технологический передатчик без применения дополнительной проводки, предоставляя истинную функциональность автоматического конфигурирования в сферу производственной контрольно-измерительной аппаратуры. Настоящее изобретение обеспечивает считывание и запись характеристической информации для периферийного компонента датчика без применения дополнительной проводки, расширяя функциональность автоматического конфигурирования применительно к периферийному компоненту датчика. Физическое соединение автоматически конфигурируемого датчика в сборе к периферийному компоненту датчика позволяет автоматически конфигурируемому технологическому передатчику, присоединенному к датчику в сборе, получать доступ к ячейке памяти в схеме РЧ связи и хранения данных, например, микросхеме радиочастотной идентификации, внутри периферийного компонента датчика, используя лишь проводку датчика, передающую аналоговый сигнал датчика.

Модулированный несущий сигнал от технологического передатчика индуктивно связан со схемой РЧ связи и хранения данных внутри периферийного компонента датчика посредством токопроводящих частей периферийного компонента датчика и присоединенного датчика в сборе. Благодаря использованию токопроводящих частей периферийного компонента датчика и присоединенного датчика в сборе автоматически конфигурируемым образом формируется индуктивно связанный тракт сигнала посредством простого присоединения датчика в сборе к периферийному компоненту датчика. Таким образом, характеристическая информация, сохраненная в ячейке памяти в схеме РЧ связи и хранения данных внутри периферийного компонента датчика, является легкодоступной для технологического передатчика автоматически конфигурируемым образом, предоставляя улучшенную точность и надежность технологического измерения в пределах их зависимости от доступности характеристической информации для присоединенного периферийного компонента датчика.

На фиг. 1 изображена система технологического измерения или управления, осуществляющая настоящее изобретение. На фиг. 1 показана система 10 технологического контроля или управления, содержащая систему 12 технологического измерения, линию 14 передачи и систему 16 управления или контроля Система 10 технологического контроля или управления осуществляет контроль или управление технологическим потоком F в технологическом трубопроводе 18. Технологический трубопровод 18 содержит фланцевое соединение 20. Фланцевое соединение 20 облегчает присоединение инструмента, устанавливаемого на фланце, для измерения по меньшей мере одной характеристики технологического потока F, например, температуры, расхода потока, давления или pH. Система 12 технологического измерения содержит систему 22 датчика в сборе и периферийного компонента, технологический передатчик 24 и проводку 26 датчика. Система 22 датчика в сборе и периферийного компонента содержит датчик 28 в сборе и периферийный компонент 30 датчика. Периферийный компонент 30 датчика имеет фланцевое соединение. Линия 14 передачи может представлять собой многожильный кабель, оптоволоконный кабель или беспроводное соединение. Технологический трубопровод 18 также может представлять собой любой промышленный сосуд, включая промышленный резервуар, резервуар для хранения, ректификационную колонну или реактор.

Периферийный компонент 30 датчика системы 22 датчика в сборе и периферийного компонента присоединен к фланцевому соединению 20, так что система 22 датчика в сборе и периферийного компонента расположена вблизи технологического потока F. Проводка 26 датчика электрически соединяет технологический передатчик 24 к системе 22 датчика в сборе и периферийного компонента у датчика 28 в сборе. Линия 14 передачи соединяет технологический передатчик 24 с системой 16 управления или контроля Технологический передатчик 24 и датчик 28 в сборе являются автоматически конфигурируемыми устройствами. Присоединение технологического передатчика 24 к системе 22 датчика в сборе и периферийного компонента позволяет технологическому передатчику 24 считывать информацию из ячейки памяти, расположенной внутри датчика 28 в сборе, и хранить информацию в ней, включая, например, конфигурационные данные, относящиеся к датчику 28 в сборе. В настоящем изобретении периферийный компонент 30 датчика также является автоматически конфигурируемым устройством. Присоединение технологического передатчика 24 к системе 22 датчика в сборе и периферийного компонента также позволяет технологическому передатчику 24 считывать информацию из ячейки памяти, расположенной внутри периферийного компонента 30 датчика, и хранить информацию в ней, например, характеристическую информацию, специфичную для периферийного компонента 30 датчика. Функциональность автоматического конфигурирования между технологическим передатчиком 24 и системой 22 датчика в сборе и периферийного компонента требует лишь проводки 26 датчика.

При эксплуатации система 22 датчика в сборе и периферийного компонента определяет по меньшей мере одну характеристику технологического потока F с помощью датчика 28 в сборе, определяющего характеристику потока, и периферийного компонента 30 датчика, защищающего датчик 28 в сборе или улучшающего его рабочие характеристики. Система 22 датчика в сборе и периферийного компонента передает аналоговый сигнал датчика, представляющий определенную характеристику потока, технологическому передатчику 24 посредством проводки 26 датчика. Технологический передатчик 24 оцифровывает и регулирует аналоговый сигнал датчика на основании данных о конфигурации, предоставленных датчиком 28 в сборе и сохраненных внутри технологического передатчика 24, для осуществления измерения характеристики технологического потока F. Технологический передатчик 24 передает измерения посредством линии 14 передачи к системе 16 управления или контроля. Система 16 управления или контроля может использовать измерение для разных целей, включая создание записи измерения, предоставление управляющих команд для управления элементами на основании информации или отправку отчета об измерении на другую систему контроля или управления. Технологический передатчик 24 также может передавать характеристическую информацию, предоставленную периферийным компонентом 30 датчика, к системе 16 управления или контроля. Кроме того, технологический передатчик 24 может предоставлять характеристическую информацию портативному прибору (не показан), временно присоединенному к технологическому передатчику 24 для технического обслуживания системы 12 технологического измерения или отображения характеристической информации на дисплее (не показан) технологического передатчика 24.

В варианту осуществления по фиг. 1 используется фланцевое соединение между системой 22 датчика в сборе и периферийного компонента и технологическим трубопроводом 18. Тем не менее, следует понимать, что настоящее изобретение применимо к любому типу соединения между системой датчика в сборе и периферийного компонента и промышленным сосудом, включая, например, сварное соединение или резьбовое соединение.

На фиг. 2 показано схематическое изображение системы автоматически конфигурируемого датчика в сборе и периферийного компонента, демонстрирующее один вариант осуществления настоящего изобретения. В варианте осуществления по фиг. 2, измеряемая характеристика технологического потока F является температурой и система датчика в сборе и периферийного компонента определяет температуру. Как изображено на фиг. 2, система 100 датчика в сборе и периферийного компонента содержит датчик в сборе, датчик 102 температуры в сборе и периферийный компонент датчика, термокарман 104. Часть проводки 106 датчика также включена в систему 100 датчика в сборе и периферийного компонента для ее соединения с автоматически конфигурируемым технологическим передатчиком, таким как технологический передатчик 24, описанный со ссылкой на фиг. 1, или технологический передатчик 204, описанный ниже со ссылкой на фиг. 6. Проводка 106 датчика является такой же, как проводка 26 датчика, описанная со ссылкой на фиг. 1.

На фиг. 3 и 4 более подробно изображены компоненты системы 100 датчика в сборе и периферийного компонента согласно данному варианту осуществления. На фиг. 3 показано схематическое изображение автоматически конфигурируемого температурного датчика 102 в сборе. Температурный датчик 102 в сборе содержит переходник 108 датчика, капсулу 110 датчика, электрический изолятор 112, электрический разъем 114 датчика в сборе, схему 116 РЧ связи и хранения данных датчика и трансформатор 118 датчика в сборе. Капсула 110 датчика представляет собой капсулу датчика температуры, содержащую датчик температуры – датчик 120. Внешняя поверхность капсулы 110 датчика обладает электрической проводимостью. Как изображено, переходник 108 датчика содержит резьбу 122 для присоединения датчика в сборе и резьбу 124 для присоединения передатчика. Как было упомянуто ранее, датчик 102 температуры в сборе также содержит часть проводки 106 датчика. Трансформатор 118 датчика в сборе предпочтительно представляет собой тороидальный трансформатор с сердечником, как изображено в данном варианте осуществления. В качестве альтернативы могут быть использованы трансформаторы, имеющие другие формы.

Капсула 110 датчика проходит от первого конца внутри переходника 108 датчика ко второму концу вне переходника 108 датчика. Внутри второго конца расположен датчик 120. Электрический изолятор 112 находится между капсулой 110 датчика и переходником 108 датчика в области, где капсула 110 датчика выходит из переходника 108 датчика. Данная конструкция служит для физического присоединения капсулы 110 датчика к переходнику 108 датчика и одновременного создания электрической изоляции капсулы 110 датчика от переходника 108 датчика в области, где капсула 110 датчика выходит из переходника 108 датчика. Проводка 106 датчика электрически присоединена к датчику 120 и проходит от датчика 120 по всей длине капсулы 110 датчика, наружу через первый конец капсулы 110 датчика внутри переходника 108 датчика, а также образует первую катушку трансформатора 118 датчика в сборе перед выходом из переходника 108 датчика для соединения с автоматически конфигурируемым технологическим передатчиком (не показан). Проводка 106 датчика изолирована таким образом, что отсутствует прямой электрический контакт между проводкой 106 датчика и электропроводной поверхностью капсулы 110 датчика. Внутри переходника 108 датчика расположен трансформатор 118 датчика в сборе, так что капсула 110 датчика проходит сквозь трансформатор 118 датчика в сборе вдоль оси трансформатора 118 датчика в сборе. Схема 116 РЧ связи и хранения данных датчика электрически соединена со второй катушкой трансформатора 118 датчика в сборе. Электрический разъем 114 датчика в сборе электрически соединяет капсулу 110 датчика с переходником 108 датчика в области между первым концом капсулы 110 датчика и трансформатором 118 датчика в сборе. Как изображено, электрический разъем 114 датчика в сборе физически прикреплен к капсуле 110 датчика и соприкасается с переходником 108 датчика посредством изогнутого пружинного контакта. Электрический разъем 114 датчика в сборе может содержать одинарный изогнутый пружинный контакт, как изображено, или несколько изогнутых пружинных контактов.

На фиг. 4 показано схематическое изображение автоматически конфигурируемого термокармана 104. Как и все термокарманы, термокарман 104 содержит внутреннюю полость 125 проходящую почти по всей длине вдоль его оси для размещения капсулы датчика. Термокарман 104 содержит электрический разъем 126 термокармана, схему 128 РЧ связи и хранения данных термокармана, трансформатор 130 термокармана, уплотнение 132 и резьбу 134 для присоединения термокармана. Как изображено, электрический разъем 126 термокармана физически прикреплен к термокарману 104 с помощью нескольких изогнутых пружинных контактов, проходящих к центру внутренней полости 125. Трансформатор 130 термокармана расположен соосно с внутренней полостью 125. Предпочтительно, трансформатор 130 термокармана удерживается на своем месте с помощью уплотнения 132, как изображено на фиг. 4. В качестве альтернативы могут использоваться зажим или другая опорная конструкция для фиксации положения трансформатора 130 термокармана. Схема 128 РЧ связи и хранения данных термокармана электрически соединена с первой катушкой трансформатора 130 термокармана. Как и трансформатор 118 датчика в сборе, трансформатор 130 термокармана предпочтительно представляет собой тороидальный трансформатор с сердечником, как изображено в данном варианте осуществления. В качестве альтернативы могут быть использованы трансформаторы, имеющие другие формы.

Схемы 116, 128 РЧ связи и хранения данных датчика и термокармана представляют собой интегральные схемы, содержащие функции хранения данных и РЧ связи, предпочтительно микросхемы радиочастотной идентификации. Микросхема радиочастотной идентификации и антенна радиочастотной идентификации в одном узле образуют метку радиочастотной идентификации. В настоящем изобретении предпочтительно используются лишь микросхемы радиочастотной идентификации, поскольку каждая катушка в трансформаторе 118 датчика в сборе и трансформаторах 130 термокармана выступает в качестве антенны для присоединенной к ней микросхемы радиочастотной идентификации. В подобном варианте осуществления присоединенный автоматически конфигурируемый технологический передатчик будет содержать интегральную схему устройства считывания радиочастотной идентификации, как описано ниже со ссылкой на фиг. 6. Микросхемы радиочастотной идентификации являются дешевым и доступным вариантом. В качестве альтернативы для специфических требований к рабочим характеристикам может быть необходимо использование индивидуальной интегральной схемы, обладающей функциональностью РЧ связи и памяти, как описано в заявке на патент США 2010/0302008 “Автоматически конфигурируемый датчик/передатчик для технологической контрольно-измерительной аппаратуры”.

Трансформатор 118 датчика в сборе и трансформатор 130 термокармана предпочтительно содержат сердечники из карбонильного железа или феррита для низкочастотных применений. В качестве альтернативы могут быть использованы трансформаторы с воздушным сердечником, особенно для высокочастотных применений.

Рассматривая фиг. 2–4 вместе, датчик 102 температуры в сборе присоединен к термокарману 104 посредством сцепления резьбы 122 для присоединения датчика в сборе с резьбой 134 для присоединения термокармана, что создает физическое и электрическое соединение между ними и образует систему 100 датчика в сборе и периферийного компонента. Как изображено на фиг. 2, присоединение датчика 102 температуры в сборе к термокарману 104 заставляет капсулу 110 датчика проходить сквозь трансформатор 130 термокармана вдоль оси трансформатора 130 термокармана и во внутреннюю полость 125. При прохождении во внутреннюю полость 125 электропроводная внешняя поверхность капсулы 110 датчика входит в сцепление с несколькими изогнутыми пружинными контактами электрического разъема 126 термокармана, образуя электрическое соединение между термокарманом 104 и капсулой 110 датчика в области между вторым концом капсулы 110 датчика и трансформатором 130 термокармана.

На фиг. 5 показано более подробное схематическое изображение фрагмента системы автоматически конфигурируемого датчика в сборе и периферийного компонента по фиг. 2. Пунктирной линией на фиг. 5 показано соединение температурного датчика 102 в сборе с термокарманом 104, которое создает одновитковое трансформаторное соединение 140 между трансформатором 118 датчика в сборе и трансформатором 130 термокармана. Тракт одновиткового трансформаторного соединения 140 содержит электропроводную поверхность капсулы 110 датчика и проходит от электрического разъема 114 датчика в сборе через трансформатор 118 датчика в сборе, через трансформатор 130 термокармана к электрическому разъему 126 термокармана. Тракт соединения продолжается через электрический разъем 126 термокармана к термокарману 104 по электрическому соединению, образованному зацеплением резьбы 122 для присоединения датчика в сборе с резьбой 134 для присоединения термокармана, к переходнику 108 датчика. Тракт соединения оканчивается от переходника 108 датчика к капсуле 110 датчика электрическим разъемом 114 датчика в сборе. Электрический изолятор 112 предотвращает короткое замыкание одновиткового трансформаторного соединения 140 в области между трансформатором 118 датчика в сборе и трансформатором 130 термокармана. Таким образом, простое присоединение температурного датчика 102 в сборе к термокарману 104 обычным образом для присоединения температурного датчика в сборе к термокарману создает одновитковое трансформаторное соединение 140 и предоставляет термокарману 104 функциональность автоматического конфигурирования.

На фиг. 6 показано схематическое изображение варианта осуществления автоматически конфигурируемой системы технологического измерения, содержащей настоящее изобретение. В данном варианте осуществления трансформаторы используются для индуктивного соединения модулированного несущего сигнала между устройством считывания радиочастотной идентификации в автоматически конфигурируемом технологическом передатчике и микросхемами радиочастотной идентификации в системе автоматически конфигурируемого датчика в сборе и периферийного компонента, содержащей микросхему радиочастотной идентификации в датчике температуры в сборе и микросхему радиочастотной идентификации в термокармане. Данная конструкция обеспечивает считывание цифровой информации из ячейки памяти и хранение цифровой информации в ячейке памяти, расположенной в микросхеме радиочастотной идентификации внутри температурного датчика в сборе и ячейке памяти в микросхеме радиочастотной идентификации внутри термокармана. Важно отметить, что доступ к данным ячейкам памяти получают одновременно с поддержанием точного аналогового сигнала датчика температуры и все осуществляется без применения проводки между технологическим передатчиком и системой датчика в сборе и периферийного компонента, за исключением проводки, передающей сигнал датчика.

На фиг. 6 показана система 200 технологического измерения, содержащая систему 202 автоматически конфигурируемого датчика в сборе и периферийного компонента, а также автоматически конфигурируемый технологический передатчик 204. Система 202 датчика в сборе и периферийного компонента идентична системе 100 датчика в сборе и периферийного компонента, описанной ранее со ссылкой на фиг. 2–5, за исключением того, что схема 116 РЧ связи и хранения данных датчика и схема 128 РЧ связи и хранения данных термокармана явным образом представляют собой микросхемы радиочастотной идентификации: микросхему 142 радиочастотной идентификации датчика и микросхему 144 радиочастотной идентификации термокармана, соответственно. Технологический передатчик 204 содержит фильтр 206 датчика, разделительный конденсатор 208, аналого-цифровой преобразователь 210, Интегральная схема 212 устройства считывания радиочастотной идентификации, трансформатор 214 связи, микропроцессор 216, буфер 218 мощности и регулятор 220 провисания петли и мощности. Трансформатор 214 связи предпочтительно содержит сердечник из карбонильного железа или феррита для низкочастотных применений. В качестве альтернативы может быть использован трансформатор с воздушным сердечником, особенно для высокочастотных применений. Регулятор 220 провисания петли и мощности регулирует мощность, подаваемую на технологический передатчик 204 из линии передачи, такой как линия 14 передачи, описанная выше со ссылкой на фиг. 1. Регулятор 220 провисания петли и мощности также управляет связью между технологическим передатчиком 204 и линией передачи.

Как изображено на фиг. 6, система 202 датчика в сборе и периферийного компонента соединена с технологическим передатчиком 204 с помощью проводки 106 датчика. Внутри технологического передатчика температуры 204 проводка 106 датчика разделена на две пары, так что одна пара проводки 106 датчика соединена с фильтром 206 датчика, а другая пара проводки 106 датчика образует первую катушку трансформатора 214 связи. Разделительный конденсатор 208 присоединен к одному проводу из проводки 106 датчика, образующей первую катушку трансформатора 214 связи в точке между местом разделения проводки 106 датчика на две пары и трансформатором 214 связи. Интегральная схема 212 устройства считывания радиочастотной идентификации электрически соединена со второй катушкой трансформатора 214 связи. Интегральная схема 212 устройства считывания радиочастотной идентификации соединена с микропроцессором 216 и буфером 218 мощности. Микропроцессор 216 соединен с аналого-цифровым преобразователем 210, буфером 218 мощности и регулятором 220 мощности. Фильтр 206 датчика соединен с аналого-цифровым преобразователем 210. Регулятор 220 провисания петли и мощности соединен с линией передачи, например, линией 14 передачи, описанной ранее со ссылкой на фиг. 1.

При включении технологического передатчика 204, сообща сигнал вручную, или при соединении системы 202 датчика в сборе и периферийного компонента с технологическим передатчиком 204 с помощью проводки 106 датчика после периода отключения, микропроцессор 216 подает сигнал на интегральную схему 212 устройства считывания радиочастотной идентификации для запроса конфигурационных данных от температурного датчика 102 в сборе или характеристической информации от термокармана 104. Интегральная схема 212 устройства считывания радиочастотной идентификации выдает несущий сигнал, модулированный для зашифровки запроса, и проводит модулированный несущий сигнал к трансформатору 214 связи. Модулированный несущий сигнал создается в проводке 106 датчика с помощью индуктивной связи, проходящей через трансформатор 214 связи. Модулированный несущий сигнал распространяется от технологического передатчика 204 к системе 202 датчика в сборе и периферийного компонента вдоль проводки 106 датчика. По достижении системы 202 датчика в сборе и периферийного компонента модулированный несущий сигнал образует индуктивную связь, проходящую через трансформатор 118 датчика в сборе от проводки 106 датчика к микросхеме 142 радиочастотной идентификации датчика и к одновитковому трансформаторному соединению 140. Далее, модулированный несущий сигнал распространяется через одновитковое трансформаторное соединение 140 и образует индуктивную связь, проходящую через трансформатор 130 термокармана к микросхеме 144 радиочастотной идентификации термокармана.

Помимо содержания зашифрованного запроса данных о конфигурации или характеристической информации модулированный несущий сигнал также обеспечивает питанием как микросхему 142 радиочастотной идентификации датчика, так и микросхему 144 радиочастотной идентификации термокармана. Если зашифрованный запрос будет направлен к микросхеме 142 радиочастотной идентификации датчика (например, запрос данных о конфигурации, адресованный датчику 102 в сборе), то микросхема 142 радиочастотной идентификации датчика будет обрабатывать зашифрованный запрос, повторно модулировать несущий сигнал для шифрования запрошенных данных о конфигурации и отправлять повторно модулированный несущий сигнал обратно через трансформатор 118 датчика в сборе, проводку 106 датчика и трансформатор 214 связи к интегральной схеме 212 устройства считывания радиочастотной идентификации. Интегральная схема 212 устройства считывания радиочастотной идентификации демодулирует повторно модулированный несущий сигнал и отправляет конфигурационные данные на микропроцессор 216, сохраняющий конфигурационные данные в локальной памяти. Подобным образом, если зашифрованный запрос будет направлен к микросхеме 144 радиочастотной идентификации термокармана (например, запрос характеристической информации, адресованный термокарману 104), микросхема 144 радиочастотной идентификации термокармана будет обрабатывать зашифрованный запрос, повторно модулировать несущий сигнал для шифрования запрошенной информации и отправлять повторно модулированный несущий сигнал обратно через трансформатор 130 термокармана, одновитковое трансформаторное соединение 140, трансформатор 118 датчика в сборе, проводку 106 датчика и трансформатор 214 связи к интегральной схеме 212 устройства считывания радиочастотной идентификации. Интегральная схема 212 устройства считывания радиочастотной идентификации демодулирует повторно модулированный несущий сигнал и отправляет характеристическую информацию микропроцессору 216, сохраняющему информацию в локальной памяти.

Как только технологический передатчик 204 получает конфигурационные данные для датчика 102 температуры в сборе, чувствительный элемент 120 определяет температуру и создает аналоговый сигнал датчика. Как изображено на фиг. 6, чувствительный элемент 120 представляет собой термопару, таким образом, аналоговый сигнал датчика представляет собой изменение уровня напряжения на чувствительном элементе 120. Аналоговый сигнал датчика проходит от датчика 102 температуры в сборе к технологическому передатчику 204 по проводке 105 датчика и не изменяется от прохождения проводки 106 датчика через трансформатор 118 датчика в сборе. У технологического передатчика 204 аналоговый сигнал датчика проходит сквозь фильтр 206 датчика, который отфильтровывает высокочастотные помехи, включая любые модулированные несущие сигналы, распространяющиеся по проводке 106 датчика, и проходит к аналого-цифровому преобразователю 210. Кроме этого, разделительный конденсатор 208 предотвращает закорачивание аналогового сигнала датчика трансформатором 214 связи. Аналого-цифровой преобразователь 210 преобразовывает аналоговый сигнал датчика в цифровой сигнал датчика и отправляет его микропроцессору 216. Микропроцессор 216 извлекает конфигурационные данные из локальной памяти и регулирует цифровой сигнал датчика, используя конфигурационные данные, для отображения точного измерения температуры. Микропроцессор 216 также извлекает характеристическую информацию из локальной памяти. Измерение температуры и характеристическую информацию перенаправляют в регулятор 220 провисания петли и мощности для передачи, например, по линия 14 передачи, описанной выше со ссылкой на фиг. 1. Кроме того, технологический передатчик 204 может предоставлять измерение температуры или характеристическую информацию портативному прибору (не показан), временно присоединенному к технологическому передатчику 204 для технического обслуживания системы 200 технологического измерения, или отображать измерение температуры или характеристическую информацию на дисплее (не показан) технологического передатчика 204, при его наличии. Вариант осуществления, изображенный на фиг. 6, также может хранить и извлекать другие типы цифровой информации, помимо извлечения конфигурационных данных или характеристической информации, поскольку цифровая связь является двусторонней.

В некоторых вариантах применения, включая применение в токовой петле малой мощности или применение в беспроводном передатчике, интегральная схема 212 устройства считывания радиочастотной идентификации может требовать больше мощности, чем доступно на постоянной основе. Буфер 218 мощности контролирует доступную мощность передатчика и накапливает мощность, превышающую необходимую, для других операций технологического передатчика 204. После накопления достаточной мощности буфер 218 мощности сообщает об этом состоянии микропроцессор 216. Интегральная схема 212 устройства считывания радиочастотной идентификации использует накопленную мощность из буфера 218 мощности после инициирования микропроцессором 216 цифровой связи с системой 202 датчика в сборе и периферийного компонента.

Хотя на фиг. 6 изображено изобретение, в котором чувствительный элемент 120 представляет собой термопару, также могут применяться двух-, трех- и четырехпроводные дистанционные устройства передачи данных (RDT). Например, двухпроводное RDT может применяться при условии, что высокочастотный блокировочный конденсатор проходит параллельно чувствительному элементу двухпроводного RDT. Элементы трехпроводного RDT и четырехпроводного RDT просто требуют одного или двух дополнительных проводов датчика, отдельных от проводки 106 датчика, поскольку им не нужна индуктивная связь ни с трансформатором 118 датчика в сборе, ни с трансформатором 214 связи.

Хотя все варианты осуществления, описанные выше, содержат один температурный датчик в сборе, присоединенный к температурному технологическому передатчику, следует понимать, что настоящее изобретение может содержать несколько датчиков температуры в сборе, присоединенных к одному температурному технологическому передатчику посредством мультиплексирования. Кроме того, для краткости и простоты изображения, во всех вышеописанных вариантах осуществления в качестве измеряемой технологической переменной использована температура. Тем не менее, следует понимать, что настоящее изобретение применимо для измерения других технологических переменных, включая давление, pH и расход потока.

Настоящее изобретение обеспечивает считывание и запись характеристической информации для периферийного компонента датчика, а также хранение внутри периферийного компонента датчика без применения дополнительной проводки, расширяя функциональность автоматического конфигурирования применительно к периферийному компоненту датчика. Физическое присоединение автоматически конфигурируемого датчика в сборе к подобному автоматически конфигурируемому периферийному компоненту датчика позволяет автоматически конфигурируемому технологическому передатчику, присоединенному к датчик