Способ ультразвукового неразрушающего контроля водоводов гидротехнических объектов

Иллюстрации

Показать всеИспользование: для обнаружения дефектов ультразвуковыми методами. Сущность изобретения заключается в том, что предварительно в процессе калибровки ультразвукового дефектоскопа на эталонном образце - металлической пластине, имеющей одинаковую с водоводом толщину, геометрию и химический состав и акустически нагруженную на воду, пьезопреобразователем излучают в эталонный образец зондирующий УЗ (ультразвуковой) импульс, пьезопреобразователем принимают отраженный опорный эталонный реверберационный УЗ эхо-сигнал, который регистрируют и фиксируют, далее пьезопреобразователь устанавливают в точку контроля на поверхности металлического водовода, в контролируемый водовод пьезопреобразователем излучают зондирующий УЗ импульс, пьезопреобразователем принимают рабочий УЗ эхо-сигнал, который регистрируют и фиксируют, далее из зарегистрированного рабочего эхо-сигнала вычитают зарегистрированный ранее опорный эталонный реверберационный УЗ эхо-сигнал, полученный в результате вычитания разностный измерительный эхо-сигнал запоминают, а о глубине водяного кармана судят по измеренному времени запаздывания первого импульса разностного измерительного эхо-сигнала относительно зондирующего УЗ импульса. Технический результат: устранение невозможности надежного и достоверного контроля двухслойных конструкций, у которых первый со стороны преобразователя слой выполнен из материала с низким затуханием ультразвука, а толщина второго слоя мала в сравнении с толщиной первого слоя. 9 ил.

Реферат

Область техники, к которой относится изобретение.

Изобретение относится к области неразрушающих испытаний материалов и изделий ультразвуковыми (УЗ) методами и может быть использовано для обнаружения дефектов и т.д.

Уровень техники

Из патента RU 2246724 С1 известно изобретение, которое относится к области неразрушающих испытаний материалов и изделий ультразвуковыми методами и может быть использовано для обнаружения дефектов в сварных швах и в основном материале, в том числе трещин, раковин, непроваров, несплавлений, шлаковых включений и т.д. Для обнаружения сигнала, отраженного от дефекта, и оценки его местоположения, анализ информационных свойств сигнала на выходе приемного устройства дефектоскопа производят с применением методологии кратномасштабного вейвлет-анализа, которая позволяет выявлять достаточно небольшие по амплитуде локальные изменения в сигнале, в том числе и в "мертвой" зоне дефектоскопа. Это достигается за счет того, что формируют "вейвлет-спектрограммы" эталонного сигнала на выходе приемного тракта дефектоскопа, который соответствует случаю, когда дефект в исследуемом образце отсутствует. При появлении дефекта в исследуемом материале неизвестного качества "вейвлет-спектрограмма" контролируемого сигнала на выходе приемного тракта дефектоскопа W f (a, t) и его ai-сечения при различных масштабах ai будут отличаться от "вейвлет-спектрограммы" эталонного сигнала, что адекватно обнаружению сигнала, отраженного от дефекта. Для определения местоположения дефекта последовательно формируют "вейвлет-спектрограммы" укороченных реализаций эталонного и контролируемого сигналов на время τу, причем укорочение указанных сигналов производят с конца последовательно на одну и ту же величину до тех пор, пока "вейвлет-спектрограммы" укороченных реализаций эталонного и контролируемого сигналов и их сечения при различных масштабах ai становятся практически одинаковыми: длина таких укороченных реализации эталонного или контролируемого сигналов является оценкой местоположения дефекта.

Из патента RU 2130169 С1 известно устройство-изобретение, которое относится к устройствам неразрушающего контроля и предназначено для измерения остаточной толщины стенок технологического оборудования в химической, нефтегазодобывающей и других отраслях промышленности. Упрощение эксплуатации толщиномера при одновременном улучшении его конструктивных и эксплуатационных характеристик достигается за счет того, что толщиномер содержит синхронизатор, генератор зондирующего импульса, генератор задержки, триггер разрешения счета, усилитель, цифровой измеритель длительности импульса с регулируемой частотой заполнения, кнопку управления, преобразователь импульсов, второй триггер, двухвходовый элемент ИЛИ и дифференцирующую цепь. Преобразователь импульсов содержит диод и RC-цепь, образующие детектор с постоянной времени восстановления, большей постоянной времени затухания акустического сигнала. Для удаления постоянной составляющей на выходе преобразователя импульсов используется конденсатор. Поставленная цель достигается тем, что толщиномер может осуществлять измерение толщины двумя способами - по времени задержки между зондирующим импульсом и первым отраженным или по интервалу времени между двумя отраженными импульсами.

Недостатками известных способов контроля является невозможность надежного и достоверного контроля двухслойных конструкций, у которых первый со стороны преобразователя слой выполнен из материала с низким затуханием ультразвука, а толщина второго слоя мала в сравнении с толщиной первого слоя.

Задачей заявленного изобретения является решение существующей проблемы повышения достоверности УЗ контроля пространства заоблицовочного бетонирования, в частности обнаружения и мониторинга развития зон отслоения металлических облицовок от бетонного основания, особенно на начальных этапах их формирования, в настоящее время является актуальным.

Техническим результатом заявленного способа является устранение актуальных проблем, связанных со способами УЗ неразрушающего контроля водоводов, например устранение невозможности надежного и достоверного контроля двухслойных конструкций, в которых первый со стороны преобразователя слой выполнен из материала с низким затуханием ультразвука, а толщина второго слоя мала в сравнении с толщиной первого слоя.

Раскрытие изобретения

При эксплуатации ряда на первый взгляд не похожих технических объектов, сооружений и устройств существует ряд очень схожих по технической сущности задач, которые сводятся к необходимости выполнения технического контроля физико-механического состояния пространства, отделенного от средства контроля плоской металлической плитой. Это могут быть водоводы гидротехнических сооружений, лотковые расходомеры, накладные уровнемеры резервуаров.

Основные проблемы возникают при эксплуатации бетонных и железобетонных элементов/узлов/конструкций гидротехнических сооружений (таких как водоводы, водосбросы, спиральные камеры, опорные конусы, пазовые конструкции затворов, лотки и др.), защищенных от потоков воды металлическими облицовочными конструкциями. Данные элементы подвержены риску появления и развития дефектов в контактной зоне бетон-металл с изменением, по сравнению с проектом, эксплуатационных свойств металла и бетонной (железобетонной) конструкции. Количество и габаритные размеры таких дефектов, выявляемых в процессе проведения профилактических или капитальных ремонтов, свидетельствует о необходимости разработки новых методик и средств неразрушающего контроля (НК), позволяющих своевременно и с высокой степенью достоверности выявлять и идентифицировать дефекты такого рода.

По истечению определенного периода (в среднем 25 лет) эксплуатации гидротехнических объектов процессы старения материалов и конструкций могут приобретать интенсивный характер с развитием дефектов (полостей, пустот, разрушений) заоблицовочного бетонирования. В частности, развиваются зоны отслоения металлических облицовок от бетонного основания.

В результате разрушения (отслоения) контактных участков металл-бетон (см фиг. 1) усиливаются как коррозионные процессы разрушения металлических листов со стороны бетона (над полостями растут напряжения в металле), так и вибрация металлической облицовки водовода, с последующей фильтрацией, выносом и разрушением заоблицовочного бетона. Размеры образовавшихся заоблицовочных пустот и полостей в бетоне могут быть от нескольких сантиметров до метров в плане, и до десятков сантиметров в глубину. Как правило, эти полости оказываются заполненными водой.

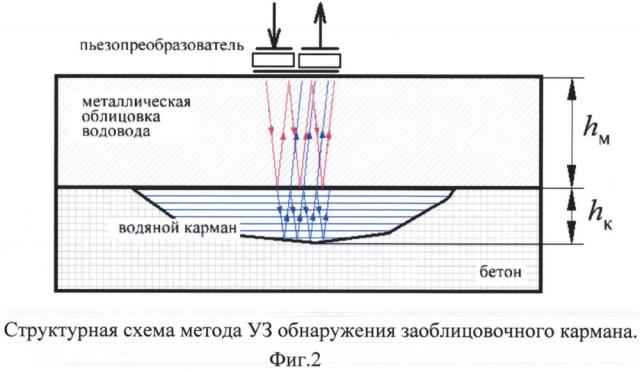

И если дефектоскопия металлической облицовки ЭМА и УЗ методами неразрушающего контроля не вызывает особых затруднений, то выявление и идентификация водяных карманов (пустот) за облицовкой и участков отслоения металла, оценка геометрии (глубины) этих разрушений, вследствие появления которых возможен катастрофический вариант развития событий, осложняется одним обстоятельством, что при малых глубинах hк водяных карманов регистрация самого факта существования кармана затруднительна (см. фиг. 2).

Рассмотрим два варианта соотношения толщины hм металлического листа облицовки и глубины hк водяного кармана, существенно влияющего на результат контроля:

1. Значение времени tк>t5, что означает, что глубина hк водяного кармана существенно больше толщины hм металлического листа облицовки (см. фиг. 3). На фиг. 3 показаны математически смоделированный комплекс эхо-сигналов, отраженных от дна металлической облицовки, и эхо-сигнал, отраженный от дна водяного кармана. Так как затухание УЗ волны зондирующего сигнала в металлической оболочке невелико, то имеет место реверберационный процесс многократного переотражения эхо-сигнала с формированием пакета переотраженных импульсов. Количество реверберационных эхо-сигналов, входящих в состав сигнального эхо-комплекса, зависит от величины затухания УЗ волны в материале облицовки и для металлов, как правило, составляет величину от 4 до 8 эхо-импульсов (на фиг. 3 показано 5 эхо-импульсов) и зависит, прежде всего, от уровня затухания УЗ волны в оболочке. Это же количество эхо-импульсов будет входить в состав каждого отраженного от дна водяного кармана эхо-сигнала. При означенных выше условиях, что интервал времени tк=2hм/Cм+2hк/Cк больше интервала времени tм=2hм/Cм, эхо-сигнал, отраженный от дна кармана не накладывается во времени на комплекс эхо-сигналов, отраженных от дна металлического листа облицовки. Это позволяет уверенно регистрировать первый импульс, входящий в состав донного эхо-сигнала водяного кармана, и измерять величину tк известным эхо-методом УЗ толщинометрии.

На фиг. 4 показана экспериментально измеренная осциллограмма эхо-сигналов для металлического листа толщиной hм=22 мм и глубины водяного кармана hк=27 мм. Уверенно регистрируется отраженный от дна водяного кармана эхо-сигнал и измеренная величина его задержки tк=52 мкс.

2. Значение времени tк<t5, что означает, что глубина hк водяного кармана незначительная и существенно меньше толщины hм металлического листа облицовки (см. фиг. 5). Этот вариант соотношения толщины металлического листа и глубины водяного кармана наиболее интересен с практической точки зрения и представляет собой начало процесса разрушения бетонной подкладки и формирования заоблицовочного кармана. На этом этапе размер кармана мал и еще не может служить причиной начала процесса разрушения облицовки канала водосброса. Обнаружение начала этого процесса практически наиболее интересно, т.к. позволяет предотвратить катастрофические по последствиям аварии, но вместе с тем и наиболее сложно в силу описанного ниже обстоятельства.

На фиг. 5 показаны рассчитанный модельный комплекс эхо-сигналов, отраженных от дна металлической облицовки, и эхо-сигнал, отраженный от дна водяного заоблицовочного кармана для условия 5hм>hк>hм. При этих условиях комплекс эхо-сигналов, отраженных от дна кармана, накладывается во времени на эхо-сигнал, отраженный от дна металлического листа облицовки. Сигналы аддитивно складываются и большие по амплитуде импульсы комплекса эхо-сигналов металлического листа облицовки маскируют эхо-сигналы от дна кармана, что не позволяет уверенно регистрировать первый импульс, входящий в состав донного эхо-сигнала водяного кармана, и измерять величину tк известным эхо-методом УЗ толщинометрии. На фиг. 6 показана экспериментально измеренная осциллограмма эхо-сигналов для металлического листа толщиной hм=20 мм и глубины водяного кармана hк=5 мм. При отсутствии априорной информации о месте расположения первого импульса отраженного от дна кармана эхо-сигнала не представляется возможным уверенно его зарегистрировать и уже тем более измерить его временные координаты.

Таким образом, решение существующей проблемы повышения достоверности УЗ контроля пространства заоблицовочного бетонирования, в частности обнаружения и мониторинга развития зон отслоения металлических облицовок от бетонного основания, особенно на начальных этапах их формирования, в настоящее время является актуальным.

Предлагаемый к патентованию способ ультразвукового (УЗ) неразрушающего контроля водоводов гидротехнических объектов заключается в том, что предварительно в процессе калибровки ультразвукового дефектоскопа на эталонном образце - металлической пластине, имеющей одинаковую с водоводом толщину, геометрию и химический состав и акустически нагруженную на воду, пьезопреобразователем излучают в эталонный образец зондирующий УЗ импульс, пьезопреобразователем принимают отраженный опорный эталонный реверберационный УЗ эхо-сигнал, который регистрируют и фиксируют, далее пьезопреобразователь устанавливают в точку контроля на поверхности металлического водовода, в контролируемый водовод пьезопреобразователем излучают зондирующий УЗ импульс, пьезопреобразователем принимают рабочий УЗ эхо-сигнал, который регистрируют и фиксируют, далее из зарегистрированного рабочего эхо-сигнала вычитают зарегистрированный ранее опорный эталонный реверберационный УЗ эхо-сигнал, полученный в результате вычитания разностный измерительный эхо-сигнал запоминают, а о глубине водяного кармана судят по измеренному времени запаздывания первого импульса разностного измерительного эхо-сигнала относительно зондирующего УЗ импульса. Один из возможных вариантов установки для регистрации опорного эхо-сигнала показан на фиг. 7.

В нашем примере, для металлической пластины толщиной hм=20 мм экспериментально измеренный опорный эталонный эхо-сигнал приведен на фиг. 8.

Далее пьезопреобразователь устанавливается в точку контроля на поверхности металлического водовода, в контролируемый водовод пьезопреобразователем излучается зондирующий УЗ импульс, пьезопреобразователем принимается рабочий УЗ эхо-сигнал, который регистрируется и запоминается. Осциллограмма рабочего эхо-сигнала приведена на фиг. 6. Далее из зарегистрированного рабочего эхо-сигнала, показанного на фиг. 6, вычитается показанный на рис. 8 зарегистрированный ранее опорный эталонный реверберационный УЗ эхо-сигнал, полученный в результате вычитания разностный измерительный эхо-сигнал запоминается, а о глубине водяного кармана судят по измеренному времени запаздывания показанного на фиг. 9 первого импульса разностного измерительного эхо-сигнала относительно зондирующего УЗ импульса.

Способ ультразвукового неразрушающего контроля водоводов гидротехнических объектов заключается в том, что предварительно в процессе калибровки ультразвукового дефектоскопа на эталонном образце - металлической пластине, имеющей одинаковую с водоводом толщину, геометрию и химический состав и акустически нагруженную на воду, пьезопреобразователем излучают в эталонный образец зондирующий ультразвуковой импульс, пьезопреобразователем принимают отраженный опорный эталонный реверберационный ультразвуковой эхо-сигнал, который регистрируют и фиксируют, далее пьезопреобразователь устанавливают в точку контроля на поверхности металлического водовода, в контролируемый водовод пьезопреобразователем излучают зондирующий ультразвуковой импульс, пьезопреобразователем принимают рабочий ультразвуковой эхо-сигнал, который регистрируют и фиксируют, далее из зарегистрированного рабочего эхо-сигнала вычитают зарегистрированный ранее опорный эталонный реверберационный ультразвуковой эхо-сигнал, полученный в результате вычитания разностный измерительный эхо-сигнал запоминают, а о глубине водяного кармана судят по измеренному времени запаздывания первого импульса разностного измерительного эхо-сигнала относительно зондирующего ультразвукового импульса.