Антивибрационная кольцевая буровая коронка

Иллюстрации

Показать всеИзобретение относится к области породоразрушающего инструмента для бурения скважин различного назначения с отбором керна и может быть использовано при отборе керна в продуктивных пластах нефтяных и газовых скважин. Технический результат заключается в уменьшении количества сколов и поломок алмазно-твердосплавных пластин (АТП) на корпусе коронки, в повышении механической скорости бурения и в уменьшении вибрации. Антивибрационная буровая коронка содержит корпус с присоединительной резьбой, разделенный основными промывочными каналами на секторы, которые с торцевой поверхности снабжены АТП, имеющими отрицательные передние углы в плане к боковым внутренней и внешней поверхностям резания и отрицательные передние углы к торцевой поверхности забоя скважины, основные промывочные каналы выполнены встречно под углом, кроме того, в корпусе коронки в секторах встречно под углом расположены дополнительные промывочные каналы, выполненные по всей высоте корпуса коронки по винтовой линии вправо по ходу вращения коронки. Высота корпуса коронки зависит от шага винтовой линии основных и дополнительных промывочных каналов, внутри дополнительных промывочных каналов размещены две и более калибрующие АТП, каждая из которых представляет собой элемент отдельной винтовой линии и закреплена на корпусе с помощью пайки под отрицательным углом от минус 5° до минус 15° относительно поверхности резания. АТП на торце коронки расположены разнонаправленно под углом от 10° до 15° к направлению резания. 7 ил.

Реферат

Изобретение относится к области породоразрушающего инструмента для бурения скважин различного назначения с отбором керна. И может быть использовано при отборе керна в продуктивных пластах нефтяных и газовых скважин.

Известна кольцевая буровая коронка (патент РФ №2435927, опубликованный 10.12.2011, МПК: Е21В 10/48, Е21В 10/60), содержащая корпус с присоединительной резьбой, разделенный промывочными каналами на секторы, которые с торцевой поверхности снабжены твердосплавными пластинами, имеющими отрицательные передние углы в плане к боковым внутренней и внешней поверхностями резания и отрицательные передние углы к торцевой поверхности забоя скважины, причем промывочные каналы выполнены встречно под углом.

Недостатком этих коронок является то, что используя их, невозможно добиться плавной траектории бурения скважин, особенно, если разрез скважины представлен переслаивающимися горными породами с определенным углом залегания.

Наиболее близким техническим решением к предлагаемому изобретению, принятым авторами за прототип, является стабилизирующая кольцевая буровая коронка (Патент РФ 2577351), опубл. 20.03.2016, МПК E21B 10/48, Е21В 10/60.

Стабилизирующая кольцевая коронка, содержащая корпус с присоединительной резьбой, разделенный основными промывочными каналами на секторы, которые с торцевой поверхности снабжены алмазно-твердосплавными пластинами, имеющими отрицательные передние углы в плане к боковым внутренней или внешней поверхностям резания, и отрицательные передние углы к торцевой поверхности забоя скважины, основные промывочные каналы выполнены встречно под углом, кроме того, в корпусе коронки в секторах встречно под углом расположены дополнительные промывочные каналы, выполненные по всей высоте корпуса коронки по винтовой линии вправо по ходу вращения коронки. Высота корпуса коронки по винтовой линии вправо по ходу вращения коронки зависит от шага винтовой линии основных и дополнительных промывочных каналов. В дополнительных промывочных каналах размещены две и более алмазно-твердосплавные калибрующие пластины, каждая из которых представляет собой элемент отдельной винтовой линии и закреплена на корпусе с помощью пайки под отрицательным углом от минус 5 градусов до минус 15 градусов относительно поверхности резания.

Недостатком конструкции данной коронки является высокий уровень вибрации, что приводит к сколам и поломкам АТП и, как результат, значительному снижению механической скорости бурения особенно при разбуривании горных пород 7-9 категории по буримости.

С ростом глубины скважины увеличивается твердость горных пород и энергоемкость их разрушения, что приводит к снижению технико-экономических показателей бурения. В этих условиях наиболее эффективными считаются буровые коронки, работающие по принципу резания-истирания. Область применения таких коронок расширяется в связи с созданием новых конструкций и форм резцов износостойкости АТП.

Известно, что область применения таких коронок ограничена породами до X категории по буримости, но преимущества их очевидны: обеспечивается увеличение проходки в 3-5 раз и рейсовой скорости в 1,5-2,0 раза по сравнению с коронками, армированными вольфрамокобальтовым сплавом в одинаковых геологотехнических условиях.

Наработки буровых коронок, армированных АТП, зависят от износа и поломок режущих элементов. Износостойкость АТП в 50-100 раз превышает износостойкость резцов из фольфрамокобальтовых твердых сплавов. Но на каждой из отработанных коронок количество изношенных и поломанных АТП примерно одинаково. Изучение причин поломки АТП на буровых коронках является актуальной задачей.

Анализ состояния отработанных коронок показывает, что поломки АТП имеют преимущественно два вида: сколы от действия сил со стороны передней грани; сколы от действия сил со стороны задней грани. На фиг. 1, 2 представлены виды поломок.

Прочностные характеристики режущих элементов - твердость, прочность, износостойкость и ударная вязкость - значительно превышают прочностные и абразивные характеристики пород. Так, у твердосплавной основы АТП твердость 86-91 HRA, прочность на изгиб 1000÷1800 МПа, ударная вязкость 5-7 Дж/см2, модуль упругости 6⋅105 МПа, у алмазного слоя предел прочности при сжатии 2000 МПа. Следовательно, поломки могут происходить только от действия ударных нагрузок.

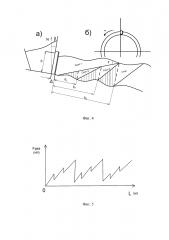

Рассмотрим фрагмент процесса формирования поверхности забоя под буровой коронкой при резании породы резцом из АТП. В исследованиях, выполненных на основании анализа осциллограмм, при бурении с различной толщиной срезаемого слоя и элементов скола была предложена расчетная схема к математическому описанию процесса, представленная на фиг. 4, 5, 6, 7.

Задача предлагаемого изобретения - уменьшение количества сколов и поломок АТП на корпусе коронки, повышение механической скорости бурения горных пород 6-9 категории по буримости и уменьшение вибрации за счет совершенствования конструкции коронки путем расположения АТП по торцу коронки.

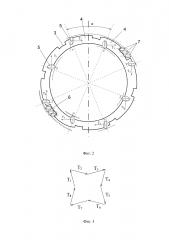

Антивибрационная буровая коронка, содержащая корпус с присоединительной резьбой, разделенный основными промывочными каналами на секторы, которые с торцевой поверхности снабжены алмазно-твердосплавным пластинами, имеющими отрицательные передние углы в плане к боковым внутренней и внешней поверхностям резания и отрицательные передние углы к торцевой поверхности забоя скважины, основные промывочные каналы выполнены встречно под углом, кроме того, в корпусе коронки в секторах встречно под углом расположены дополнительные промывочные каналы, выполненные по всей высоте корпуса коронки по винтовой линии вправо по ходу вращения коронки, высота корпуса коронки зависит от шага винтовой линии основных и дополнительных промывочных каналов, внутри дополнительных промывочных каналов размещены две и более алмазно-твердосплавные калибрующие пластины, каждая из которых представляет собой элемент отдельной винтовой линии и закреплена на корпусе с помощью пайки под отрицательным углом от минус 5° до минус 15° относительно поверхности резания, причем алмазно-твердосплавные пластины расположены на торце коронки разнонаправленно под углом от 10° до 15° к направлению резания. Многоугольник разнонаправленных сил (фиг. 3), действующих на коронку, будет направлен в сторону забоя и керна и, как результат, будет происходить гашение вибрации самой коронки.

Установлено, что вибрационные импульсы от режущих элементов (АТП), разнонаправленные к корпусу кольцевой коронки, в значительной степени гасят друг друга, что приводит к уменьшению результирующего его значения. Следовательно, в кольцевых коронках, армированных АТП, все режущие элементы необходимо устанавливать разнонаправленно под углом 10-15° к направлению резания.

Поэлементный анализ работы коронок показал, что основным источником вибрационного импульса являются режущие элементы (АТП), установленные перпендикулярно направлению резания. Сравнительный анализ процессов резания хрупких пород средней крепости единичным резцом (АТП) кольцевой коронки, установленным перпендикулярно направлению резания (фиг. 4) и под углом 10-15° к направлению резания (фиг. 6), показал значительное уменьшение вибрационного импульса, при одинаковом значении толщины срезанного слоя породы (h), (фиг. 5, 7).

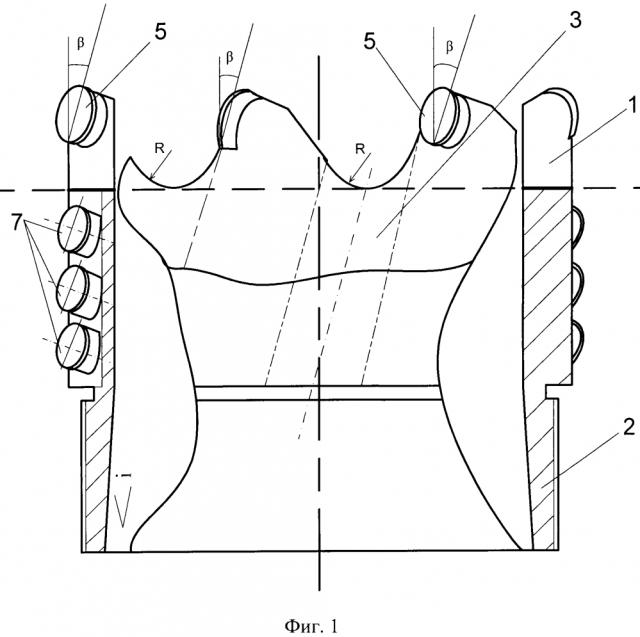

На фиг. 1 представлен общий вид антивибрационной кольцевой буровой коронки.

На фиг. 2 показан вид коронки сверху.

На фиг. 3 показан многоугольник сил, действующих на коронку.

На фиг. 4 приведена расчетная схема разрушения хрупких горных пород единичным резцом, установленным перпендикулярно движению резания.

На фиг. 5 показана идеализированная осциллограмма усилия резания для хрупких горных пород единичным резцом кольцевой коронки, установленным перпендикулярно направлению резания, где четко просматривается цикличность процесса резания.

На фиг. 6 приведена расчетная схема разрушения хрупких горных пород единичным резцом кольцевой коронки, развернутым на угол 15°.

На фиг. 7 показана идеализированная осциллограмма усилия резания для хрупких горных пород единичным резцом кольцевой коронки, развернутым на угол 15°.

Предложенная схема расположения АТП предусматривает один, два и более промежуточных мелких сколов перед сколом крупного элемента. Такая волнообразная схема резания горной породы подразумевает возможность формирования толщины срезаемой стружки, определяемой как разность между координатами предыдущего и текущего положений забоя. При этом максимальная толщина стружки hmax и максимальная сила резания Pz max формируется при наложении выступа волны в предшествующем положении забоя с впадиной текущего положения забоя, а минимальная толщина стружки hmin и минимальная сила резания Pz min образуются при наложении впадины предшествующего положения забоя с выступом текущего положения.

Такое конструктивное исполнение коронки способствует уменьшению вибрации, искривлению скважины, количеству сколов и поломок АТП, что способствует увеличению механической скорости бурения и проходки на коронку.

Антивибрационная буровая коронка содержит корпус 1 с присоединительной резьбой 2, разделенный основными промывочными каналами 3 на секторы 4, которые с торцевой поверхности снабжены алмазно-твердосплавными пластинами 5, установленными разнонаправленно под углом 10-15° к направлению резания.

Основные промывочные каналы 3 и дополнительные промывочные каналы 6 выполнены встречно под углом. Основные 3 и дополнительные 6 промывочные каналы выполнены по всей высоте корпуса 1 коронки по винтовой линии вправо по ходу вращения коронки. Высота корпуса 1 коронки зависит от шага винтовой линии основных 3 и дополнительных 6 промывочных каналов, внутри дополнительных промывочных каналов 6 размещены две и более алмазно-твердосплавные калибрирующие пластины 7, каждая из которых представляет собой элемент отдельной винтовой линии и закреплена на корпусе с помощью пайки или механическим способом под отрицательным углом γс от минус 5 градусов до минус 15 градусов относительно поверхности резания.

γн - угол установки режущего элемента, обрабатывающего боковую стенку скважины.

γв - угол установки режущего элемента, обрабатывающего боковую стенку керна.

Предлагаемая коронка работает следующим образом. Промывочная жидкость, предназначенная для охлаждения коронки и транспортировки продуктов разрушения на поверхность скважины, от промывочного насоса, двигаясь через вращающуюся вправо колонну бурильных труб, корпус коронки попадает на забой скважины.

Выходя из под торца коронки 1, промывочная жидкость забирает буровой шлам и транспортирует его по основным 3 и дополнительным 6 промывочным каналам на поверхность в режиме наивысшей степени турбулентности за счет того, что основные и дополнительные каналы расположены встречно под углом по винтовой линии вправо. При этом калибрирующие АТП 7 закреплены в дополнительном промывочном канале 6 и калибруют стенки скважины, добиваясь уменьшения искривления скважины. Основные алмазно-твердосплавные пластины 5 (фиг. 1) работают в режиме резания с разнонаправленным усилием (фиг. 3). Все это в целом создает возможность улучшить вынос шлама с забоя скважины, уменьшить вибрацию, количество сколов и поломок, придать плавность траектории бурения и, как результат, добиться увеличения механической скорости бурения и ресурса или проходки на коронку. Таким образом, все силы, действующие на коронку, являются разнонаправленными, то есть направлены в сторону забоя скважины и керна и не дают коронке вибрировать (фиг. 3).

Антивибрационная буровая коронка, содержащая корпус с присоединительной резьбой, разделенный основными промывочными каналами на секторы, которые с торцевой поверхности снабжены алмазно-твердосплавными пластинами, имеющими отрицательные передние углы в плане к боковым внутренней и внешней поверхностям резания и отрицательные передние углы к торцевой поверхности забоя скважины, основные промывочные каналы выполнены встречно под углом, кроме того, в корпусе коронки в секторах встречно под углом расположены дополнительные промывочные каналы, выполненные по всей высоте корпуса коронки по винтовой линии вправо по ходу вращения коронки, высота корпуса коронки зависит от шага винтовой линии основных и дополнительных промывочных каналов, внутри дополнительных промывочных каналов размещены две и более алмазно-твердосплавные калибрующие пластины, каждая из которых представляет собой элемент отдельной винтовой линии и закреплена на корпусе с помощью пайки под отрицательным углом от минус 5° до минус 15° относительно поверхности резания, отличающаяся тем, что алмазно-твердосплавные пластины на торце коронки расположены разнонаправленно под углом от 10° до 15° к направлению резания.