Гильза двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение может быть использовано в двигателях внутреннего сгорания. Внутренняя сторона гильзы двигателя внутреннего сгорания обработана так, чтобы быть абсолютно гладкой, и на нее нанесено покрытие типа DLC. Значение шероховатости поверхности гильзы перед напылением, Ra, составляет менее 0,06 мкм. Покрытие DLC нанесено на внутреннюю сторону полированной гильзы при помощи технологии вакуумного напыления, включающей этап ионного травления и этап, соответствующий собственно напылению. Технический результат заключается в минимизации количества масла на стенке цилиндра и уменьшении потери сил трения на сдвиг масляной пленки. 5 з.п. ф-лы, 1табл.

Реферат

Настоящее изобретение относится к гильзе двигателя внутреннего сгорания.

Более конкретно, настоящее изобретение относится к обработке гильзы двигателя внутреннего сгорания или объекта с подобной геометрией, имеющей целью снизить потери на трение. Настоящее изобретение находит особенно выгодное применение в области автомобилестроения, не ограничиваясь этим применением.

Использование покрытий типа DLC (алмазоподобного углеродного) на кольцах для снижения коэффициента трения большинства металлов хорошо известно специалистам в данной области техники. Сюда относятся, например, сборки двигателя внутреннего сгорания из кольца, поршня и гильзы, где трение может порождать приблизительно от 30 до 40% потерь двигателя.

Для попытки снижения коэффициента трения предлагалось наносить покрытие типа DLC на кольца, как, например, видно из идей документа WO 2011/051008. Однако это решение является неудовлетворительным.

Следует напомнить, что с кинематической точки зрения кольцо снашивается сильнее, чем гильза. В самом деле, в цикле возврата поршня точка кольца постоянно находится в контакте с гильзой, тогда как точка гильзы находится в контакте с кольцом очень короткое время.

Далее, для получения удовлетворительного результата необходимо наносить очень толстое покрытие DLC с толщиной, как правило более 10 мкм, что является экономическим недостатком и вызывает существенные технические трудности.

В самом деле, большая толщина слоя DLC порождает существенную шероховатость на кольце, требуя корректировки после напыления, без которого использование гильзы будет неприемлемым. Также можно заметить, что кольцо достигает высоких температур, которые могут негативно влиять на покрытие DLC.

Как указывалось выше, поскольку в случае гильзы износ меньше, для попытки уменьшить трение предлагалось действовать на уровне внутренней поверхности гильзы.

С этой целью, согласно идеям известного уровня техники, гильза двигателя проходит отделочную операцию, включающую создание полых форм, функция которых состоит в поддержании смазки в необходимом механическом контакте. Подобная отделочная операция, известная как "хонингование", применяется либо непосредственно в гильзе, либо в толстом покрытии, нанесенном на внутреннюю сторону указанной гильзы. Этот тип решения очевиден, например, из идей патента ЕР 0716151, касающегося гильзы, внутренняя сторона которой покрыта толстым отложением, образованным термальным распылением, и затем подвержена этапу хонингования, на котором удаляется до 10 мкм толщины отложения.

Можно также упомянуть документ WO 2009106981, который относится к этапу хонингования, выполняемому после нанесения покрытия.

Так, известный уровень техники показывает, что все решения, применяемые для попытки снизить трение на уровне гильзы и ограничить риск заедания, требуют этапа хонингования, необходимого для создания подъемов, предназначенных для удержания смазки в необходимом механическом контакте, например, между кольцом и гильзой.

Такие решения требуют существенного количества масла на стенках гильзы. Часть энергии теряется на сдвиг пленки.

Изобретение ставит целью преодолеть эти недостатки простым, надежным, эффективным и рациональным путем.

Проблема, решить которую призвано изобретение, состоит в преодолении хонингования внутренней стороны гильзы для минимизации количества масла на стенке гильзы и уменьшения потери сил на сдвиг масляной пленки.

Целью также является уменьшить износ кольца для сохранения оптимальной плотности сегментации в течение срока службы двигателя.

Для решения такой проблемы была сконструирована и разработана гильза двигателя внутреннего сгорания, внутренняя сторона которой обработана так, чтобы быть абсолютно гладкой для нанесения покрытия типа DLC.

Эти признаки приводят к тому, что использование абсолютно гладкой гильзы, например полированной и покрытой DLC, существенно снижает потери на трение кольца поршня о гильзу и, опосредованно, снижает выбросы СО2 двигателя. Использование низкой шероховатости также позволяет уменьшать износ кольца и, соответственно, поддерживать высокий уровень производительности в течение срока службы двигателя (степень сжатия или скорость расхода масла). Наконец, использование покрытия DLC на внутренней стороне гильзы позволяет отбросить финальный этап хонингования и вытекающие из него недостатки.

Шероховатость, Ra, поверхности гильзы перед напылением составляет менее 0,06 мкм и преимущественно менее 0,04 мкм.

Преимущественно общая толщина покрытия, содержащего слой DLC, составляет менее 10 мкм, предпочтительно менее 7 мкм и преимущественно менее или равняется 4 мкм.

Рубашка двигателя выполнена из материала металлического типа, способного подвергаться операции полировки для получения низкой шероховатости. В качестве неограничивающего замечания, гильза выполнена из алюминиевого сплава, стали, нержавеющей стали.

Покрытие DLC наносится внутри гильзы путем применения либо специально приспособленного способа, когда длина указанной гильзы больше, чем ее диаметр, либо более традиционного способа, когда длина указанной гильзы меньше или одного порядка с величиной ее диаметра. Например, покрытие DLC наносится внутри гильзы при помощи технологии вакуумного напыления, включающей, как известно, этап ионного травления и этап, соответствующий собственно напылению.

Ионное травление включает массивное распыление ионов по поверхности. Поверхностные атомы выбиваются, благодаря чему удаляется поверхностный оксид, негативно влияющий на сцепление отложения. Травление поверхностного оксида никак не модифицирует состояние поверхности. Напыление включает расщепление углеводорода, такого как ацетилен, метан, который конденсируется на поверхности частей с образованием покрытия DLC. Для осуществления возможности связывания DLC предварительно используется подслой, способный образовывать напыление, которое связывается с материалом, образующим гильзу и связывающим DLC. Этот подслой может накладываться при помощи PVD-технологии или PACVD-технологии. Трудности, связанные с обработкой внутренней стороны гильзы или эквивалентного элемента, связаны с однородностью плазмы и получаемой в результате обработки. Плазма может создаваться путем поляризации гильзы или вспомогательным источником плазмы, размещенным на внутренней или наружной стороне гильзы согласно ее геометрии, то есть ее длине по отношению к ее диаметру.

Далее изобретение подробнее обсуждается на различных примерах и вариантах осуществления, касающихся нанесения покрытия DLC на внутреннюю сторону гильзы, полностью отполированной согласно признакам изобретения, и внутренней стороны гильзы, прошедшей операцию хонингования, согласно известному уровню техники.

В первом варианте осуществления две стальные гильзы двигателя, диаметром 72 мм и длиной 150 мм, покрывали DLC. Внутренняя поверхность одной из гильз согласно изобретению предварительно отполировали при помощи технологии полировки химико-механического типа так, что Ra составляла менее 0,02 мкм. Вторую гильзу двигателя подвергали операции хонингования, выполненной согласно известному уровню техники. Ra этой второй гильзы составляла 0,25 мкм, и у нее был отрицательный RSk. Отрицательное значение RSk указывало на наличие канавок хонингования.

После очистки гильзы помещали в вакуумный сосуд. Во время откачивания вакуумную камеру и гильзы обычным образом дегазировали лучистым нагревом при 200°С. Когда вакуум достигал давления порядка 1×10-5 миллибар, для получения давления 1 Па в вакуумную камеру вводили аргон и гильзы доводили до высокого отрицательного значения -500 В для выполнения ионного травления, позволяющего удалить покрывающий сталь естественный оксид для осуществления возможности связывания покрытия. После травления на внутренней стороне каждой гильзы выполняли напыление вольфрам-карбидного типа путем использования катода цилиндрического магнетрона диаметром 30 мм, помещенного на внутреннюю сторону гильзы. Мишень, используемая для этого напыления, выполнена из вольфрам-карбида. Плотность энергии, применяемой к катоду, составляла порядка 5 Вт/см2. Во время вольфрам-карбидного напыления ацетилен вводили с нарастающей скоростью потока так, что структура отложения менялась от вольфрам-карбидной до аморфной углеродной матрицы, содержащей вольфрам. Наконец, принимая напряжение -450 В, в ацетиленовой атмосфере под давлением 0,9 Па откладывался углеродный слой типа DLC.

В результате эти операции дают напыление типа DLC на внутренней стороне каждой гильзы, которое характеризуется связыванием, которому на шкале Роквелла соответствуют отметки от HF1 до HF3. Толщина отложения, определенная калотестом, показывает, что подслой имеет толщину 0,7 мкм, а DLC имеет толщину 2,5 мкм.

Во втором одобренном варианте осуществления две стальные гильзы двигателя, диаметром 72 мм и длиной 150 мм, покрывали DLC. Внутреннюю поверхность первой гильзы согласно изобретению предварительно отполировали при помощи технологии полировки зеркального типа, при которой тканевые диски, пропитанные абразивной пастой, вращались внутри гильзы так, что Ra составляла менее 0,04 мкм. Вторую гильзу двигателя подвергали операции хонингования, выполненной согласно известному уровню техники, и ее Ra составляла 0,25 мкм.

После очистки гильзы помещали в вакуумный сосуд. Во время откачивания вакуумную камеру и гильзу обычным образом дегазировали лучистым нагревом при 200°С. Когда вакуум достигал давления порядка 1×10-5 миллибар, для получения давления 1 Па в вакуумную камеру вводили аргон и гильзы доводили до высокого отрицательного значения -500 В для выполнения ионного травления, позволяющего удалить покрывающий сталь естественный оксид для осуществления возможности связывания покрытия. После травления на внутренней стороне каждой гильзы выполняли напыление хром-карбидного типа путем использования катода цилиндрического магнетрона диаметром 30 мм, помещенного на внутреннюю сторону гильзы. В этом примере катод цилиндрического магнетрона покрыт хром-карбидной мишенью, к которой применялась плотность энергии 5 Вт/см2. Во время хром-карбидного напыления ацетилен вводили с нарастающей скоростью потока так, что структура отложения менялась от хром-карбидной до аморфной углеродной матрицы, содержащей хром. Наконец, принимая напряжение -450 В, в ацетиленовой атмосфере под давлением 0,9 Па откладывался углеродный слой типа DLC.

В результате эти операции дают напыление типа DLC на внутренней стороне каждой гильзы, которое характеризуется связыванием, которому на шкале Роквелла соответствуют отметки от HF1 до HF3. Толщина отложения, определенная калотестом, показывает, что подслой имеет толщину 0,8 мкм, а DLC имеет толщину 2,7 мкм.

В третьем одобренном варианте осуществления две гильзы двигателя из нержавеющей стали, диаметром 86 мм и длиной 150 мм, покрыли DLC. Внутреннюю поверхность первой гильзы предварительно отполировали при помощи технологии электролитического осаждения так, что Ra составляла менее 0,03 мкм. Вторую гильзу двигателя подвергали операции хонингования, выполненной согласно известному уровню техники, с обеспечением Ra 0,25 мкм.

В остальном способ идентичен второму варианту осуществления.

В результате эти операции дают напыление типа DLC на внутренней стороне каждой гильзы, которое характеризуется связыванием, которому на шкале Роквелла соответствуют отметки от HF1 до HF3. Толщина отложения, определенная калотестом, показывает, что подслой имеет толщину 0,8 мкм, а DLC имеет толщину 2,7 мкм.

В четвертом одобренном варианте осуществления изобретения две стальные гильзы двигателя, имеющие внутренний диаметр 92 мм и длину 88 мм, покрывали DLC. Внутреннюю поверхность первой гильзы подвергали тканевой полировке с обеспечением шероховатости менее 0,03 мкм. Длина гильзы в сравнении с ее внутренним диаметром позволяла использовать более традиционную технологию напыления, то есть источники плазмы помещали на наружную сторону гильзы. Вторую гильзу двигателя подвергали операции хонингования, выполненной согласно известному уровню техники, и ее Ra составляла 0,25 мкм.

После очистки гильзы помещали на механическую конструкцию, позволяющую гильзам вращаться вокруг собственных осей и внутри машины, согласно планетарному движению, позволяя обработке проникать с двух 2 концов гильзы. После дегазации вакуумной машины нагреванием до 200°С гильзы травили в аргонной атмосфере под давлением 0,3 Па. Травление выполняли посредством того, что гильзы подвергали воздействию напряжения -150 В относительно стенок машины. Аргонную плазму образовывала микроволновая система ECR при мощности 350 Вт. За травлением выполняли напыление тонкого слоя хрома, толщина которого варьировала от 0,1 до 0,2 мкм, образованного катодами плоского магнетрона, обеспеченного хромовой мишенью, на которую направлена энергия плотностью 5 Вт/см2. Затем для получения толщины 1,5 мкм путем распыления катода плоского магнетрона образовывался вольфрам-карбидный слой. Для достижения этого второй катод обеспечивался вольфрам-карбидной мишенью, на которую направлена энергия плотностью 5 Вт/см2. Затем для получения слоя, способного к связыванию с DLC, с нарастающей скоростью потока вводили ацетилен. Наконец, для получения толщины 2,2 мкм, DLC откладывался в ацетиленовой атмосфере посредством поляризации гильзы до -500 В под давлением 1 Па.

В результате эти операции дают напыление типа DLC на внутренней стороне гильзы, которое характеризуется связыванием, которому на шкале Роквелла соответствуют отметки от HF1 до HF2. Толщина отложения, определенная калотестом, показывает, что подслой имеет толщину 1,7 мкм (0,2+1,5), a DLC имеет толщину 2,2 мкм.

В пятом варианте осуществления две стальные гильзы двигателя, предназначенные для автоспорта, диаметром 92 мм и длиной 80 мм, покрывали DLC. Внутреннюю поверхность одной из гильз предварительно отполировали при помощи технологии полировки химико-механического типа так, что Ra составляла менее 0,06 мкм. Вторую гильзу двигателя подвергали операции хонингования, выполненной согласно известному уровню техники, и ее Ra составляла 0,25 мкм.

После очистки гильзы помещали в вакуумный сосуд. Во время откачивания вакуумную камеру и гильзы обычным образом дегазировали лучистым нагревом при 200°С. Когда вакуум достигал давления порядка 1×10-5 миллибар, для получения давления 0,3 Па в вакуумную камеру вводили аргон и гильзы доводили до высокого отрицательного значения -150 В в плазме, образованной микроволновыми источниками, расположенными на стенках машины, для выполнения ионного травления, позволяющего удалить покрывающий сталь естественный оксид для осуществления возможности связывания покрытия. В течение всего периода обработки гильзы меняли положение внутри машины согласно планетарному движению, чтобы подвергаться воздействию разных источников плазмы. После травления выполняли напыление вольфрам-карбидного типа на внутренней стороне гильзы путем использования катода плоского магнетрона на стенках оборудования напыления. Для выполнения напыления, из вольфрам-карбида образовывалась плоская мишень, и к ней применялась энергия плотностью 5 Вт/см2. Во время вольфрам-карбидного напыления ацетилен вводили с нарастающей скоростью потока так, что структура отложения менялась от вольфрам-карбидной до аморфной углеродной матрицы, содержащей вольфрам. Наконец, принимая напряжение -380 В, в ацетиленовой атмосфере под давлением 0,4 Па откладывался углеродный слой типа DLC. Плазма образовывалась микроволновыми источниками, расположенными на стенках машины.

В результате эти операции дают напыление типа DLC на внутренней стороне каждой гильзы, которое характеризуется связыванием, которому на шкале Роквелла соответствуют отметки от HF1 до HF2. Толщина отложения, определенная калотестом, показывает, что подслой имеет толщину 1,7 мкм, а DLC имеет толщину 2,5 мкм.

После разных обработок по длине гильзы была вырезана полоска шириной 10 мм для трибологической характеристики покрытий.

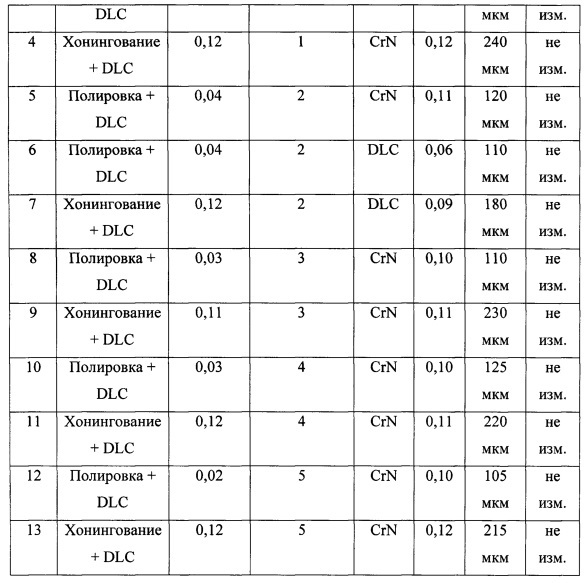

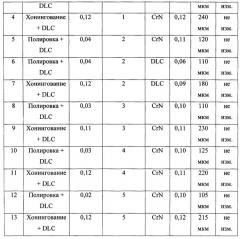

Для этих тестов использовали линейный трибометр переменного тока. Для выполнения теста на трение для разных долей гильзы использовали стальной шар, покрытый отложением CrN или покрытием DLC. Шары покрывали CrN обычным образом при помощи PVD (распыление катодом магнетрона) за тем исключением, что толщина отложения составляла 15 мкм для соответствия слою, отложившемуся на кольце. Сходным образом покрытие стальных шаров DLC содержало PVD-подслой чистого Cr толщиной 1 мкм, за которым следовал PVD-слой, содержащий вольфрам-карбид, который обогащался углеродом по мере того, как его удаляли от стальной поверхности, имеющей толщину 3 мкм. Наконец, при помощи PECVD был образован слой DLC толщиной 6 мкм, обеспечивающий общую толщину покрытия 10 мкм. Плоский полированный опорный элемент, исходная Ra которого составляла 0,02 мкм, одновременно с шарами покрыли DLC. После напыления шероховатость на этом плоском опорном элементе стала 0,08 мкм. Это увеличение шероховатости обусловлено толщиной покрытия.

К шару применяли нагрузку 5 Н, в результате чего исходное давление в зоне контакта составляло в среднем 540 МПа. Шар совершал переменное скользящее движение по долям гильзы со средней скоростью 35 мм/с. Скорость изменялась согласно синусоидальному закону, полученному при помощи синусной линейки. Длина хода составляла 10 мм. Для этих тестов в точку контакта вводили каплю моторного масла типа SAE 5W30. Тесты проводили при температуре 110°С. После 15000 циклов коэффициент трения повышался, равно как и износ шара и износ доли гильзы. Износ шара определяли измерением диаметра зоны трения, тогда как износ доли гильзы определяли профилометрией по зоне трения. Вместе выбранные параметры позволяли функционировать при допустимой нагрузке, соответствующей нагрузке, возникающей рядом с высокой нейтральной точкой и низкой нейтральной точкой. Эта нагрузка обуславливала большую часть потерь на трение и износа частей при контакте.

В тесте №1 воспроизводится поведение при допустимой нагрузке контакта кольца, покрытого нитридом хрома, перед гильзой, образованной согласно традиционному способу. Можно заметить, что коэффициент трения тут самый высокий из всех тестов. Шар, покрытый CrN, не изнашивается, диаметр трения соответствует области исходного контакта. Осмотр шара также выявляет окрашивание, обусловленное образованием износоустойчивой пленки на шаре, вызванном присадками для смазочных масел.

В тесте №2 воспроизводится поведение кольца, покрытого DLC. Покрытие DLC позволяет уменьшить коэффициент трения. На шаре нельзя измерить износ. Однако износ можно наблюдать на гильзе. Этот износ, вероятно, вызван жесткостью отложения на шаре в сочетании с его шероховатостью.

Результаты тестов можно разделить на 4 большие категории

- Покрытая DLC полированная гильза/покрытый DLC шар (тест 6)

При этой конфигурации коэффициент трения особенно низок (0,06), а износ покрытого шара ничтожно мал. Этот пример согласуется с использованием в двигателе.

- Покрытая DLC полированная гильза/покрытый CrN шар (тесты 3, 5, 8, 10 и 12)

При этой конфигурации коэффициент трения варьируется приблизительно от 0,10 до 0,11 и, таким образом, является более низким, чем тот, который получают без покрытия DLC. Износ нитридов хрома ничтожно мал. Также можно заметить, что присадки для смазочных масел для износоустойчивости прореагировали с нитридом хрома и образовали износоустойчивую пленку. Эта серия тестов согласуется с изобретением.

- Покрытая DLC гильза с состоянием поверхности хонинговального типа/покрытый DLC шар (тест 7)

При этой конфигурации состояние поверхности гильзы выдерживается таким, как определено для гильз, используемых без покрытия DLC. Хотя антагонистами являются DLC, как в тесте 6, коэффициент трения заметно выше (0,09). Также можно заметить, что отложение DLC на шаре существенно стерлось (180 мкм). Эта конфигурация не согласуется с изобретением. Шероховатость гильзы, связанная с наличием покрытия DLC, привела к существенному износу антагониста гильзы, представленного кольцом.

- Покрытая DLC гильза с состоянием поверхности хонинговального типа/покрытый CrN шар (тесты 4, 9, 11 и 13)

При этой конфигурации состояние поверхности гильзы выдерживается таким, как определено для гильз, используемых без покрытия DLC. Коэффициенты трения варьируются приблизительно от 0,11 до 0,12. Это значение немного больше, чем для тестов 3, 5, 8, 10 и 12. Однако на покрытых CrN шарах можно наблюдать относительно высокий износ, варьирующийся от 215 до 240 мкм. Эта конфигурация не согласуется с изобретением. Шероховатость гильзы, связанная с наличием покрытия DLC, привела к чрезмерному износу антагониста гильзы.

Наконец, эти тесты ясно показывают, что подслои DLC или способ образования покрытия существенно не влияют на результат износа и трения.

Преимущества можно легко понять из описания, и следует особо подчеркнуть и напомнить, что замена операции хонингования внутренней стороны гильзы операцией полировки и покрытием DLC позволяет минимизировать износ кольца и уменьшить потери на трение и, таким образом, снизить выбросы СО2 в случае двигателя сгорания, особенно в области автомобилестроения.

1. Гильза двигателя внутреннего сгорания, отличающаяся тем, что внутренняя сторона указанной гильзы обработана так, чтобы быть абсолютно гладкой, и на нее нанесено покрытие типа DLC, значение шероховатости поверхности гильзы перед напылением, Ra, составляет менее 0,06 мкм, причем покрытие DLC нанесено на внутреннюю сторону полированной гильзы при помощи технологии вакуумного напыления, включающей этап ионного травления и этап, соответствующий собственно напылению.

2. Гильза двигателя внутреннего сгорания по п. 1, отличающаяся тем, что толщина покрытия составляет менее 10 мкм.

3. Гильза двигателя внутреннего сгорания по п. 1, отличающаяся тем, что толщина покрытия составляет менее 7 мкм.

4. Гильза двигателя внутреннего сгорания по п. 1, отличающаяся тем, что толщина покрытия составляет менее или равняется 4 мкм.

5. Гильза двигателя внутреннего сгорания по любому из пп. 1-4, отличающаяся тем, что она выполнена из материала металлического типа, способного подвергаться операции полировки для получения низкой шероховатости.

6. Гильза двигателя внутреннего сгорания по п. 1, отличающаяся тем, что значение шероховатости поверхности гильзы перед напылением, Ra, составляет менее 0,04 мкм.