Способ сжижения природного газа, включающий фазовый переход

Иллюстрации

Показать всеИзобретение относится к способу и установке для сжижения природного газа в криогенном теплообменнике (ЕС1) посредством протекания этого газа в непрямом контакте с потоком (S1) жидкого хладагента, входящего в этот теплообменник (ЕС1) при температуре Т0 и под давлением Р1. Затем хладагент расширяется на холодном конце (ВВ) теплообменника (ЕС1) с целью возвращения в газообразное состояние под давлением Р'1, более низким, чем давление Р1, и при температуре Т1, более низкой, чем температура Т0, перед тем, как покинуть горячий конец (АА) этого теплообменника (ЕС1) в газообразном состоянии при температуре Т0. Затем хладагент повторно сжижается и подается во входное отверстие (АА1) теплообменника при помощи сжатия в первом компрессоре (С1) с последующей частичной конденсацией в первом конденсаторе (Н0) и разделением фаз. Первая жидкая фаза (d1a) подается, по меньшей мере, частично в первое входное отверстие (АА1). Первая газообразная часть (d1b) сжимается при помощи второго компрессора (С1А) и затем охлаждается в пароохладителе (DS) путем контакта с частью (d1c) первой жидкой фазы (d1a) на выходе из первого сепаратора перед конденсацией во втором конденсаторе (Н1). Техническим результатом является повышение стабильности и надежности. 2 н. и 13 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу сжижения природного газа с целью получения сжиженного природного газа (СПГ). Еще более конкретно, настоящее изобретение относится к сжижению природного газа, который содержит главным образом метан, предпочтительно, по меньшей мере, 85% метана, вместе с его другими основными компонентами, выбранными из азота, C2-C4 алканов, а именно этана, пропана и бутана.

Настоящее изобретение также относится к установке для сжижения, расположенной на судне, или на плавающей в море опоре, или в открытом море, или в защищенной зоне, такой как порт, или представляющей собой установку на земле для размещения средних и крупных блоков сжижения природного газа.

Природный газ на основе метана является либо побочным продуктом нефтяного месторождения, производящимся в небольших или средних количествах, главным образом совместно с сырой нефтью, либо основным продуктом газового месторождения, где ее получают в комбинации с другими газами, в основном С2-С4 алканами, CO2 и азотом.

В том случае, когда небольшие количества газа сопутствуют сырой нефти, природный газ, как правило, обрабатывают и отделяют, а затем используют на месте газодобычи в качестве топлива в турбинах или поршневых двигателях для производства электроэнергии и тепла, применяющихся в способах добычи или разделения.

В случае, когда количество природного газа велико, или даже очень велико, желательно транспортировать газ так, чтобы он мог быть использован в отдаленных регионах, как правило, на других континентах, а для этой цели предпочтительным способом является транспортировка его в состоянии криогенной жидкости (-165°C), в основном при атмосферном давлении. Специализированные транспортные суда, известные как танкеры-метановозы, обладают танками очень больших размеров и экстремальной теплоизоляцией для того, чтобы ограничить испарение во время рейса.

Газ с целью транспортировки сжижают, как правило, в непосредственной близости от места, где он производится, главным образом, на земле, и эта операция требует крупных установок для достижения мощности нескольких тысяч (метрических) тонн (т) в год, причем крупнейшие из существующих в настоящее время заводов объединяют три или четыре блока сжижения, способные производить от 3 до 4 мегатонн (Мт) в год на блок сжижения.

Этот способ сжижения требует большого количества механической энергии, представляющей собой, как правило, ту механическую энергию, которая производится на месте газодобычи путем использования части газа с целью получения энергии, необходимой для способа сжижения. Эта часть газа затем используется в качестве топлива в газовых турбинах, в паровых котлах, или в поршневых двигателях внутреннего сгорания.

Было разработано несколько термодинамических циклов для оптимизации эффективности использования общей энергии. Существуют два основных типа цикла. Первый тип основан на сжатии и расширении жидкого хладагента с изменением фазы, а второй тип основан на сжатии и расширении газообразного хладагента без изменения фазы. Термины «жидкий хладагент» или «газообразный хладагент» используются для обозначения газа или смеси газов, циркулирующих в замкнутом контуре и подвергающихся стадиям сжатия и также, возможно, сжижения и обмена тепла с окружающей средой, а затем стадиям расширения и также, возможно, испарения; и, наконец, обмена тепла с предназначенным для сжижения метаносодержащим природным газом, который постепенно охлаждается, достигая температуры его сжижения при атмосферном давлении, т.е. примерно -165°C для сжиженного природного газа (СПГ).

Упомянутый выше первый тип цикла с изменением фазы, как правило, используется для установок с большой производственной мощностью, требующих большего количества оборудования. Кроме того, хладагенты, существующие, как правило, в виде смесей, образованы бутаном, пропаном, этаном и метаном, которые являются опасными газами, так как в случае утечки они приводят к риску возникновения взрывов или больших пожаров. Тем не менее, несмотря на сложность необходимого оборудования, они остаются наиболее эффективными и потребляют энергию около 0,3 киловатт-часов (кВт) на килограмм (кг) произведенного СПГ.

Были разработаны многочисленные варианты этого способа первого типа с фазовым изменением жидкого хладагента и различные поставщики технологий или оборудования имеют свои собственные составы смесей, связанные с конкретными единицами оборудования, как для так называемых «каскадных» процессов, в которых использующиеся разнообразные хладагенты представляют собой однокомпонентные жидкости и циркулируют в различных петлях циркуляционного контура, так и для так называемых «смешанных» циклических процессов, имеющих петли многокомпонентных хладагентов. Сложность установок возникает из-за того, что на стадиях, в которых хладагент находится в жидком состоянии, а более конкретно, в сепараторах и соединительных трубах, необходимо устанавливать самотечные коллекторы, также упоминаемые в данном документе как «сепараторные баки», для сбора жидкой фазы и отправки к сердечникам теплообменников, где она затем испаряется при соприкосновении с метаном для охлаждения и сжижения с целью получения СПГ.

Второй тип способа сжижения, т.е. способ без изменения фазы в газообразном хладагенте, содержит цикл Клода или обратный цикл Брайтона с использованием такого газа, как азот. Этот второй тип способа имеет ряд преимуществ с точки зрения безопасности, поскольку газообразный хладагент в этом цикле, как правило, азот, является инертным, и, следовательно, негорючим, а это весьма благоприятно, когда установки сосредоточены на небольшой площади, например, на палубе плавучей опоры, расположенной в открытом море, где такое оборудование часто устанавливается на множестве уровней, один над другим, и на площади, которая сводится к минимуму. Поэтому в случае утечки газообразного хладагента не возникает никакой опасности взрыва и в этом случае бывает достаточно инжектировать потерянную часть газообразного хладагента в контур. В противоположность первому типу способа, эффективность второго типа ниже, так как он, как правило, требует энергии порядка 0,5 кВт⋅ч на килограмм произведенного СПГ.

Несмотря на более низкую энергетическую эффективность способа сжижения без изменения фазы в газообразном хладагенте, он предпочтителен по отношению к способу с изменением фазы, так как способ с изменением фазы является более чувствительным к изменениям в составе газа для сжижения, а именно природного газа, состоящего из смеси, в которой преобладает метан. В цикле с изменением фазы жидкого хладагента, для того, чтобы гарантировать, что эффективность остается оптимизированной, хладагент должен быть адаптирован к характеру и составу газа для сжижения, а состав хладагента может нуждаться в изменении с течением времени в зависимости от изменений в составе смеси природного газа для сжижения, вызванных газовым месторождением. Для таких способов с изменением фазы применяют хладагенты, составленные из смеси компонентов.

В частности, задачей настоящего изобретения является создание усовершенствованного способа для сжижения природного газа с изменением фазы.

Более конкретно, настоящее изобретение относится к способу сжижения природного газа, содержащего в основном метан, где упомянутый выше природный газ для сжижения подвергается сжижению посредством протекания потока этого газа, по меньшей мере, через один криогенный теплообменник в непрямом контакте, по меньшей мере, с одним первым потоком первого жидкого хладагента, содержащего первую смесь компонентов, текущую, по меньшей мере, через одну первую замкнутую петлю с изменением фазы, при этом первый поток первого жидкого хладагента входит в контур при температуре, по существу равной температуре Т0, при которой в вышеупомянутый первый теплообменник поступает природный газ, и под давлением Р1, проходит через теплообменник в прямотоке (параллельном потоке) с вышеупомянутым потоком природного газа и выходит из теплообменника в жидком состоянии, далее этот первый поток первого хладагента в жидком состоянии расширяется в первом детандере на холодном конце первого теплообменника до газообразного состояния под давлением Р'1, более низким, чем давление Р1, и при температуре Т1, более низкой, чем температура Т0, а затем покидает теплообменник через его горячий конец в газообразном состоянии и по существу при температуре Т0, после чего первый поток первого хладагента, находящегося в газообразном состоянии, повторно сжижается, по меньшей мере частично, и подается в горячее входное отверстие первого теплообменника, представляя собой подачу первого потока первого хладагента в жидком состоянии, который, таким образом, циркулирует в замкнутом контуре, причем сжижение первого потока первого хладагента, находящегося в газообразном состоянии, состоит, по меньшей мере, из сжатия его в компрессоре, за которым следует, по меньшей мере, конденсация его в конденсаторе, перед тем, как он будет подан, по существу под давлением Р1, во входное отверстие горячего конца первого теплообменника для теплообмена с первым потоком первого хладагента, находящегося в жидком состоянии.

Проблема вышеописанного способа с изменением фазы состоит в том, что состав смеси хладагента изменяется в зависимости от цикла, поскольку фракция более легких компонентов хладагентов имеет тенденцию улетучиваться и/или должна быть введена повторно, как описано ниже при подробном описании изобретения со ссылкой на Фиг. 1А и 1В.

Точнее, было обнаружено, что в таких способах конденсация газовой фазы в расположенных после второго конденсатора участках не является полной. Жидкость, покидающая второй конденсатор в ходе рециркуляции к горячему концу первого теплообменника, может находиться в двухфазном состоянии с малым содержанием газовой фазы, включающей газы, образованные легкими компонентами смеси хладагентов, а также жидкую фазу с более высокой концентрацией тяжелых компонентов. Это небольшое количество газа нельзя отделить или переработать простым способом и, следовательно, оно должно быть устранено. Результатом этого является изменение состава переработанного хладагента, находящегося в жидком виде, и, как следствие, приводит к увеличению низшей температуры Т1, которая может быть достигнута при испарении этого жидкого хладагента в корпусе теплообменника ЕС1. К сожалению, такое испарение является основным термодинамическим теплообменом, участвующим в данном цикле. Для того чтобы преодолеть этот нежелательный эффект и поддержать низшую температуру Т1, нужно увеличить уровень давления, что приводит к увеличению потребления энергии и, следовательно, к уменьшению общей эффективности установки, т.е., к увеличению потребленной энергии в единицах кВт⋅ч на килограмм произведенного сжиженного газа.

Патент US 4339253 описывает способ с изменением фазы, в котором возвращающийся в горячий конец теплообменника жидкий хладагент рециркулирует в двухфазном состоянии.

Патент ЕР 1132698 исследует повторное сжижение газа, испаряющегося из танка для сжиженного газа 4. С этой целью он предлагает смешивание этого испаряющегося газа с частью жидкого газа в пароохладителях 32-38 и 44-46 для того, чтобы вернуть газ в раствор. В патенте ЕР 1132698 конденсаторы на выходах из пароохладителей отсутствуют.

Таким образом, задача настоящего изобретения состоит в том, чтобы обеспечить способ сжижения природного газа с изменением фазы, как определено выше, причем этот способ является усовершенствованным, служащим в частности, для решения вышеуказанной проблемы.

Для того чтобы это выполнить, настоящее изобретение обеспечивает способ сжижения природного газа, содержащего большей частью метан, предпочтительно, по меньшей мере, 85% метана, и остальные компоненты, содержащие в основном азот и C2-C4 алканы, в котором упомянутый природный газ для сжижения подвергается сжижению посредством протекания этого газа под давлением Р0, большим или равным атмосферному давлению, предпочтительно, чтобы Р0 было выше атмосферного давления, по меньшей мере, через один криогенный теплообменник в непрямом контакте, по меньшей мере, с одним первым потоком первого жидкого хладагента, содержащего первую смесь соединений, циркулирующую, по меньшей мере, в одной первой замкнутой петле циркуляционного контура с изменением фазы, при этом первый поток первого жидкого хладагента входит в первый теплообменник через первое входное отверстие на «горячем» конце под давлением Р1 и температуре, по существу равной входной температуре Т0 природного газа, поступающего в первый теплообменник, далее хладагент проходит через теплообменник в параллельном потоке с упомянутым выше потоком газа и покидает его через «холодный» конец в жидком состоянии, этот первый поток первого хладагента в жидком состоянии расширяется с помощью первого детандера на холодном конце упомянутого первого теплообменника с целью возвращения в газообразное состояние под давлением Р'1, более низким, чем Р1, и при температуре Т1, более низкой, чем температура Т0, внутри первого теплообменника на его холодном конце, а затем покидает первый теплообменник через выходное отверстие на его горячем конце, находясь в газообразном состоянии и по существу при температуре Т0, затем первый поток первого хладагента в газообразном состоянии повторно сжижается, по меньшей мере, частично и поступает к первому входному отверстию на горячем конце первого теплообменника, представляя собой подачу упомянутого первого потока первого хладагента в жидком состоянии, который, таким образом, циркулирует в замкнутом контуре; причем сжижение первого потока первого хладагента, находящегося в газообразном состоянии, включает первое сжатие в первом компрессоре с последующей первой частичной конденсацией в первом конденсаторе и разделением фаз в первом сепараторном баке, разделяющем первую жидкую фазу первого хладагента и первую газообразную фазу первого хладагента, при этом первая жидкая фаза первого хладагента через нижнее выходное отверстие первого сепаратора подается с помощью насоса, по существу под давлением Р1, по меньшей мере, частично в первое входное отверстие на горячем конце первого теплообменника, представляя собой первый поток первого хладагента в жидком состоянии, а упомянутая выше первая газообразная фаза первого хладагента через верхнее выходное отверстие первого сепаратора нагнетается по существу под давлением Р1 при помощи второго компрессора, а затем конденсируется, по меньшей мере, частично во втором конденсаторе, предпочтительно после того, как смешивается, по меньшей мере, с одной частью первой жидкой фазы первого хладагента.

Согласно настоящему изобретению первая газообразная фаза первого хладагента на выходе из второго компрессора охлаждается в пароохладителе посредством вхождения ее в контакт с частью первой жидкой фазы первого хладагента на выходе из первого сепаратора, при этом перед конденсацией во втором конденсаторе данная часть первой жидкой фазы первого хладагента микронизируется и испаряется, предпочтительно полностью испаряется, внутри данного пароохладителя.

Предпочтительно, чтобы упомянутая часть первой жидкой фазы первого хладагента составляла менее 10% от массы потока, более предпочтительно от 2% до 5% массы общего потока первой суммарной жидкой фазы первого хладагента, с тем, чтобы полностью испариться внутри пароохладителя таким образом, что первый хладагент на выходе из этого пароохладителя находится полностью в газообразной фазе перед тем, как он, по меньшей мере, частично конденсируется во втором конденсаторе, при этом поток упомянутой части первой жидкой фазы первого хладагента регулируется с помощью, по меньшей мере, одного регулирующего клапана.

Испарение первого и второго потоков первого хладагента при помощи первого и второго детандеров составляет основную часть теплообмена внутри первого криогенного теплообменника с охлаждением первого и второго потоков первого хладагента, находящегося в газообразном состоянии внутри первого теплообменника, и поглощением тепла, а также с охлаждением потоков природного газа до температуры Т1, более низкой, чем Т0, и с охлаждением за счет этого первого и второго потоков первого хладагента, находящихся в жидком состоянии.

Микронизация (также известная как «распыление») первой жидкой фазы первого хладагента увеличивает площадь контакта между частицами жидкости и газа, в котором распыляется указанная жидкая фаза, тем самым повышая ее испарение и поглощение тепла, а также охлаждая первую газообразную фазу первого хладагента. Микронизация регулируемого количества, составляющего небольшую часть первой жидкой фазы первого хладагента, позволяет ему таким образом полностью преобразоваться в газообразное состояние и охлаждает первую газообразную фазу первого хладагента, который полностью остается в газообразном состоянии. Предварительное охлаждение этой газообразной фазы первого хладагента посредством смешивания ее с частью жидкой фазы, микронизированной в пароохладителе, обладает тем преимуществом, что дает возможность сконденсировать во втором конденсаторе значительно большую часть газовой фазы и может позволить сконденсировать всю ее.

Кроме того, упомянутая первая газообразная фаза первого хладагента на выходе из первого сепараторного бака легче конденсируется во втором конденсаторе вслед за смешиванием ее, по меньшей мере, с одной частью первой жидкой фазы первого хладагента после микронизации и испарения, так как образующаяся газообразная фаза конденсируется при более высокой температуре и при более низком давлении, чем температура и давление, необходимые согласно предшествующему уровню техники, и, таким образом, требует меньше энергии для запуска второго компрессора.

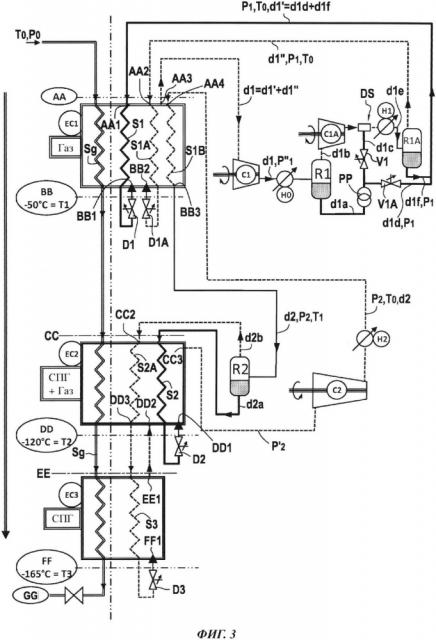

В первой форме осуществления настоящего изобретения, как описано более полно ниже со ссылкой на Фиг. 3, упомянутая выше газообразная фаза первого хладагента, охлаждающаяся на выходе из пароохладителя, частично конденсируется во втором конденсаторе, а затем происходит второе разделение фаз во втором сепараторном баке, разделяющем вторую жидкую фазу первого хладагента и вторую газообразную фазу первого хладагента, причем вторая жидкая фаза первого хладагента в нижнем выходном отверстии второго сепараторного бака смешивается с остатком первой жидкой фазы первого хладагента и поступает в первое входное отверстие на горячем конце первого теплообменника, образуя первый поток первого хладагента в жидком состоянии по существу при температуре Т0 и под давлением Р1, а вторая газообразная фаза в верхнем выходном отверстии второго сепараторного бака, поступая под давлением Р1 и при температуре, по существу равной Т0, ко второму входному отверстию на горячем конце первого теплообменника, образует второй поток первого хладагента, который проходит через указанный первый теплообменник в газообразном состоянии в параллельном потоке с потоком природного газа и выходит из него в газообразном состоянии, а затем расширяется при помощи второго детандера на холодном конце первого теплообменника, возвращаясь в газообразное состояние под давлением Р'1, более низким, чем Р1, и при температуре Т1, более низкой, чем Т0, внутри первого теплообменника на его холодном конце, и потом выходит через выходное отверстие на его горячем конце в газообразном состоянии и по существу при температуре Т0, поступая далее к первому компрессору вместе с первым потоком первого хладагента в газообразном состоянии через выходное отверстие на горячем конце первого теплообменника.

Описанная выше форма осуществления настоящего изобретения (Фиг. 3) является предпочтительной, поскольку, во-первых, позволяет смешивать первую жидкую фазу первого хладагента с образованием вышеупомянутого первого потока в условиях хорошей стабильности, а во-вторых, не требует использования общего конденсатора.

Во второй форме осуществления настоящего изобретения, которая описана более подробно ниже со ссылкой на Фиг. 2, газообразная фаза первого хладагента охлажденная в пароохладителе, полностью конденсируется во втором конденсаторе, а затем поступает в жидком состоянии по существу под давлением Р1 и при температуре Т0 к горячему концу первого теплообменника для того, чтобы пройти через первый теплообменник в параллельном потоке с потоком природного газа, смешанного с первым потоком первого хладагента, находящегося в жидком состоянии, или, предпочтительно, для того, чтобы сформировать второй поток первого хладагента, находящегося в жидком состоянии, проходящий через первый теплообменник в параллельном потоке с вышеупомянутым потоком природного газа и выходящий из него в жидком состоянии, и далее расширяющийся при помощи второго детандера на холодном конце первого теплообменника с целью возвращения в газообразное состоянии под давлением Р'1, более низким, чем Р1, и температуре Т1, более низкой, чем Т0, внутри первого теплообменника на его холодном конце, а затем выходящий из теплообменника через его выходное отверстие на горячем конце в газообразном состоянии и по существу при температуре Т0, поступая в первый компрессор с первым потоком первого хладагента в газообразном состоянии через выходное отверстие на горячем конце первого теплообменника.

Еще более конкретно, природный газ, выходящий на холодном конце первого теплообменника при температуре, по существу равной Т1, охлаждается и, по меньшей мере, частично сжижается, по меньшей мере, в одном втором криогенном теплообменнике, в котором данный природный газ для сжижения сжижается посредством протекания потока этого природного газа в непрямом контакте, по меньшей мере, с одним первым потоком второго хладагента, содержащим вторую смесь соединений, текущую, по меньшей мере в одной второй замкнутой петле циркуляционного контура с изменением фазы, причем второй поток хладагента входит во второй теплообменник через первое входное отверстие на «горячем» конце второго теплообменника при температуре, по существу равной Т1, и под давлением Р2, проходя через данный второй теплообменник в параллельном потоке с потоком природного газа, и выходит из него при этой же температуре в жидком состоянии на «холодном» конце второго теплообменника, причем первый поток второго хладагента, находящегося в жидком состоянии, расширяется при помощи третьего детандера на холодном конце второго теплообменника с целью возвращения в газообразное состояние под давлением Р'2, более низким, чем Р2, и температуре Т2, более низкой, чем Т1, внутри второго теплообменника на его холодном конце, а затем выходит через выходное отверстие на горячем конце второго теплообменника в газообразном состоянии по существу при температуре Т1; после этого первый поток второго хладагента, находящегося в газообразном состоянии, частично вновь сжижается и поступает к входному отверстию на горячем конце второго теплообменника, представляя собой подачу первого потока второго хладагента в жидком состоянии, который таким образом циркулирует в замкнутом контуре, при этом сжижение первого потока второго хладагента, находящегося в газообразном состоянии, включает сжатие до уровня давления, равного Р2, при помощи третьего компрессора, а затем охлаждение по существу до температуры Т0 в охлаждающем теплообменнике, затем первый поток второго хладагента, находящийся в газообразном состоянии, поступает к входному отверстию на горячем конце первого теплообменника, через который он проходит, выходя на его холодном конце в частично сжиженном состоянии по существу при температуре Т1, а затем подвергается разделению фаз в третьем сепараторном баке, разделяющем жидкую фазу второго хладагента и газовую фазу второго хладагента, причем жидкая фаза второго хладагента через нижнее выходное отверстие третьего сепаратора поступает по существу при температуре Т1 и под давлением Р2 к первому входному отверстию на горячем конце второго теплообменника, формируя первый поток второго хладагента в жидком состоянии, а газообразная фаза второго хладагента через верхнее выходное отверстие третьего сепаратора поступает ко второму входному отверстию на горячем конце второго теплообменника по существу при температуре Т1 и под давлением Р2, образуя второй поток второго хладагента, проходящий через второй теплообменник в газообразном состоянии и выходящий на холодном конце второго теплообменника, перед тем, как выйти через выходное отверстие на горячем конце второго теплообменника и поступить к третьему компрессору вместе с первым потоком второго хладагента, находящегося в газообразном состоянии, предпочтительно смешавшись с ним.

В предпочтительной форме осуществления настоящего изобретения, природный газ, выходящий на холодном конце второго теплообменника при температуре, по существу равной Т2, и частично сжиженный, охлаждается и полностью сжижается при температуре Т3, более низкой, чем температура Т2, по меньшей мере, в одном третьем криогенном теплообменнике, в котором этот природный газ течет в непрямом контакте в параллельном потоке, по меньшей мере, с одним третьим потоком второго хладагента, питаемым вторым потоком второго хладагента, находящимся в газообразном состоянии, который выходит с холодного конца второго теплообменника по существу при температуре Т2 и давлении Р2, этот третий поток второго хладагента, проходящий в газообразном состоянии через третий теплообменник в параллельном потоке с потоком сжиженного природного газа и выходящий из него по существу в газообразном состоянии, расширяется в четвертом детандере на холодном конце третьего теплообменника, возвращаясь в газообразное состояние под давлением Р2', более низким, чем Р2, и температуре Т3, более низкой, чем температура Т2, внутри третьего теплообменника на его холодном конце, а затем выходит из него через отверстие на его горячем конце в газообразном состоянии и по существу при температуре Т2, поступая затем в отверстие на холодном конце второго теплообменника и покидая его через отверстие на горячем конце этого второго теплообменника, с тем, чтобы поступить в указанный третий компрессор вместе с первым потоком второго хладагента, находящегося в газообразном состоянии, предпочтительно смешавшись вместе с ним.

Согласно другому специфическому признаку настоящего изобретения упомянутые детандеры содержат клапаны с таким процентным соотношением открытия, которое подходит для того, чтобы их регулировали в режиме реального времени.

Также, более конкретно, соединения природного газа и жидкого хладагента выбирают из метана, азота, этана, этилена, пропана, бутана и пентана.

Еще более конкретно, содержание соединений из состава природного газа для сжижения, составляя в сумме 100%, находится в следующих диапазонах:

- метана от 80% до 100%;

- азота от 0% до 20%;

- этана от 0% до 20%;

- пропана от 0% до 20%; и

- бутана от 0% до 20%.

Еще более конкретно, содержание соединений из состава жидких хладагентов, составляя в сумме 100%, находится в следующих диапазонах:

- метана от 2% до 50%;

- азота от 0% до 10%;

- этана и/или этилена от 20% до 75%;

- пропана от 5% до 20%;

- бутана от 0% до 30%; и

- пентана от 0% до 10%.

Также, более конкретно, температура имеет следующие значения:

- Т0: от 10°C до 60°C;

- Т1: от -30°C до -70°C;

- Т2: от -100°C до -140°C; и

- Т3: от -160°C до -170°C.

Также, более конкретно, давление имеет следующие значения:

- Р0: от 0,5 МПа до 10 МПа (от 5 бар до 100 бар);

- Р1: от 1,5 МПа до 10 МПа (от 15 бар до 100 бар); и

- Р2: от 2,5 МПа до 10 МПа (от 25 бар до 100 бар).

Предпочтительно, способ по настоящему изобретению осуществляют на поверхности плавучей опоры.

Настоящее изобретение также предусматривает установку на поверхности плавучей опоры для выполнения способа по настоящему изобретению, причем эта установка отличается тем, что она содержит:

- по меньшей мере, один упомянутый выше первый теплообменник, содержащий, по меньшей мере:

- первый трубопровод для потока, проходящий через первый теплообменник и пригодный для того, чтобы первый поток первого хладагента в жидком состоянии протекал по нему;

- второй трубопровод для потока, проходящий через первый теплообменник и пригодный для того, чтобы второй поток первого хладагента в газообразном или жидком состоянии протекал по нему; и

- третий трубопровод, проходящий через первый теплообменник и пригодный для того, чтобы природный газ для сжижения протекал по нему;

- первый детандер между холодным выходным отверстием вышеупомянутого первого трубопровода и первым входным отверстием на холодном конце корпуса первого теплообменника;

- второй детандер между холодным выходным отверстием вышеупомянутого второго трубопровода и вторым входным отверстием на холодном конце корпуса первого теплообменника;

- первый компрессор с соединительной трубой между выходным отверстием на горячем конце корпуса первого теплообменника и входным отверстием данного первого компрессора;

- первый конденсатор с соединительной трубой между выходным отверстием первого компрессора и входным отверстием данного первого конденсатора;

- первый сепараторный бак с соединительной трубой между выходным отверстием первого конденсатора и данным первым сепараторным баком;

- второй компрессор с соединительной трубой между верхним выходным отверстием первого сепараторного бака и входным отверстием второго компрессора;

- пароохладитель с соединительной трубой между выходным отверстием второго компрессора и входным отверстием для доступа газа в этот пароохладитель;

- второй конденсатор с соединительной трубой между выходным отверстием этого пароохладителя и вторым конденсатором;

- насос, имеющий соединительную трубу между нижним выходным отверстием первого сепараторного бака и этим насосом и соединительную трубу, снабженную первым клапаном между выходным отверстием этого насоса и входным отверстием для доступа жидкости в пароохладитель;

- соединительную трубу между выходным отверстием упомянутого выше насоса и входным отверстием первого трубопровода для первого хладагента; и

- соединительную трубу между выходным отверстием второго конденсатора и входным отверстием второго трубопровода для первого хладагента.

В частности, установка в соответствии с настоящим изобретением дополнительно содержит:

- второй сепараторный бак с соединительной трубой между выходным отверстием второго конденсатора и этим вторым сепараторным баком;

- соединительную трубу между верхним выходным отверстием второго сепараторного бака и входным отверстием второго трубопровода для первого хладагента;

- соединительную трубу между нижним выходным отверстием второго сепараторного бака и входным отверстием первого трубопровода для первого хладагента; и

- соединительную трубу, снабженную вторым клапаном между, во-первых, выходным отверстием упомянутого выше насоса, расположенного на предыдущем по отношению к первому клапану участке, а во-вторых, соединением при помощи этой соединительной трубы нижнего выходного отверстия второго сепараторного бака и входного отверстия первого трубопровода для первого хладагента,

Более конкретно, установка по настоящему изобретению дополнительно содержит:

- четвертый трубопровод, проходящий через первый теплообменник и пригодный для того, чтобы второй поток второго хладагента в газообразном или жидком состоянии протекал по нему;

- второй криогенный теплообменник, содержащий:

- первый трубопровод, проходящий через второй теплообменник и пригодный для того, чтобы первый поток второго хладагента в жидком состоянии протекал по нему;

- второй трубопровод, проходящий через второй теплообменник и пригодный для того, чтобы второй поток второго хладагента в газообразном состоянии непрерывно протекал по нему;

- третий трубопровод, проходящий через второй теплообменник и пригодный для того, чтобы природный газ для сжижения непрерывно протекал через этот третий трубопровод, проходящий также через первый теплообменник;

- третий теплообменник, содержащий:

- первый трубопровод, проходящий через этот третий теплообменник и пригодный для того, чтобы дать возможность второму потоку второго хладагента в газообразном состоянии непрерывно протекать через вышеупомянутый второй трубопровод, проходящий через второй теплообменник; и

- второй трубопровод, проходящий через третий теплообменник и пригодный для того, чтобы дать возможность природному газу для сжижения непрерывно протекать через третий трубопровод, проходящий через второй теплообменник; и

- третий сепараторный бак;

- соединительную трубу между холодным концом упомянутого выше четвертого трубопровода первого теплообменника и этим третьим сепараторным баком;

- соединительную трубу между нижним выходным отверстием третьего сепараторного бака и выходным отверстием на горячем конце второго теплообменника;

- соединительную трубу между верхним выходным отверстием третьего сепараторного бака и горячим концом второго трубопровода второго теплообменника;

- третий детандер между холодным выходным отверстием первого трубопровода во втором теплообменнике и первым входным отверстием на холодном конце корпуса второго теплообменника;

- третий компрессор с соединительной трубой между выходным отверстием на горячем конце корпуса второго теплообменника и входным отверстием во втором компрессоре;

- теплообменник для охлаждения газа с соединительной трубой между выходным отверстием второго компрессора и входным отверстием данного теплообменника для охлаждения газа;

- соединительную трубу между верхним выходным отверстием данного теплообменника для охлаждения газа и входным отверстием на горячем конце четвертого трубопровода первого теплообменника;

- четвертый детандер между холодным концом первого трубопровода третьего теплообменника и первым входным отверстием на холодном конце корпуса третьего теплообменника; и

- соединительную трубу между выходным отверстием на горячем конце корпуса третьего теплообменника и вторым входным отверстием на холодном конце корпуса второго теплообменника.

Другие характеристики и преимущества настоящего изобретения станут ясны в свете следующего ниже подробного описания различных форм осуществления настоящего изобретения, приведенных со ссылкой на следующие фигуры:

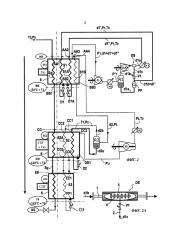

Фиг. 1А представляет собой схему стандартного двухпетлевого способа сжижения с изменением фазы, в котором используются змеевиковые криогенные теплообменники;

На Фиг. 1В показан вариант Фиг. 1А, в котором второй и третий криогенные теплообменники С2 и С3 неразрывно связаны и представляют собой тип теплоизолированного кожуха, называемый «холодный отсек» (изготовленный из спаянных алюминиевых пластин);

Фиг. 2 представляет собой схему способа сжижения по настоящему изобретению, включающую цикл в первой петле охлаждения для возврата части хладагента, находящейся в жидком состоянии, в часть хладагента, находящуюся в газообразном состоянии в пароохладителе, расположенном на предыдущем по отношению к конденсатору для жидкого хладагента участке;

Фиг. 2А представляет собой вид в разрезе сбоку, показывающий детали пароохладителя, изображенного на Фиг. 2; и

На Фиг. 3 показана схема способа сжижения в предпочтительной форме осуществления настоящего изобретения, включающая сепараторные баки для жидкой фазы и газовой фазы в первичном контуре охлаждения на нижеследующих по отношению к конденсатору из Фиг. 2 участках, причем сам он расположен на нижеследующем участке по отношению к пароохладителю.

Фиг. 1А представляет собой схему технологического процесса (СТП), т.е. схему, показывающую потоки в стандартном двухпетлевом способе сжижения с изменением фазы, известном как способ с использованием смешанного двойного хладагента (СДХ), где в качестве хладагентов используют смеси газов, каждый из которых является специфичным для одной из указанных двух петель и которые именуют, соответственно, как первый хладагент и второй хладагент, п