Поршневое кольцо с переменной линией поверхности, содержащей наивысшую точку

Иллюстрации

Показать всеИзобретение относится к поршневому кольцу (1), которое имеет внешнюю рабочую поверхность (3), две боковые стороны (5, 6) и внутреннюю окружную поверхность (7). Рабочая поверхность (3) выполнена профилированной. Профиль рабочей поверхности выполнен, по существу, сферически выпуклым и имеет наивысшую точку (В1). Осевое положение наивысшей точки (В1) периодически изменяется в окружном направлении. Изобретение обеспечивает несущее зеркало смазочного масла, равномерно распределенное по окружной поверхности поршня. 2 н. и 5 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к поршневому кольцу двигателя внутреннего сгорания или компрессора, в частности к поршневому кольцу с линией, содержащей наивысшую точку, находящейся на проходящей в окружном направлении рабочей поверхности и периодически изменяющейся в осевом направлении.

Современные двигатели большого объема для судов являются двухтактными дизельными двигателям, поскольку двигатели этого типа могут быть выполнены таким образом, что их скорость вращения, как правило, лежит в диапазоне от 50 об/мин до 250 об/мин (как правило, меньше 100 об/мин), а мощность в зависимости от числа цилиндров может достигать приблизительно 100 МВт. Такие судовые двухтактные двигатели большого объема и медленного вращения предпочтительно воздействуют непосредственно на приводной вал (валы) винта (винтов), так как их скорость вращения позволяет обходиться без понижающих редукторов для снижения скорости вращения.

Как правило, эти двухтактные двигатели большого объема имеют два раздельных масляных контура, один для смазки двигателя и один для смазки цилиндров. Система смазки цилиндров предназначена для того, чтобы в соответствующий момент времени в распоряжении было достаточно смазочного масла для обеспечения достаточной смазки поверхностей цилиндров или поршневых колец.

Смазочное масло для цилиндров впрыскивается в поршневую камеру через гильзу цилиндра в зависимости от нагрузки машины. Поршневые кольца скользят по этой масляной пленке на несущей поверхности. При этом, кроме прочего, желательно впрыскивать как можно меньше смазочного масла, чтобы снизить затраты и предотвратить излишнюю смазку. Смазка цилиндра производится, например, в верхней трети хода за счет того, что смазочное масло подается в цилиндр масляным насосом через впускные отверстия для смазочного масла, предусмотренные, например, в плоскости в стенке цилиндра, так что обеспечивается по возможности оптимальная смазка поршня и поршневых колец. Подача масла в цилиндры осуществляется обычно способом газового противодавления.

Например, может использоваться система впрыскивания смазочного масла, которая впрыскивает смазочное масло через сопла с точным дозированием. Система с компьютерным управлением регистрирует, в каком положении находится поршень, и затем целенаправленно подает смазочное масло. Это производится под высоким давлением, так что смазочное масло распыляется очень тонко, чтобы получить как можно более равномерное смачивание рабочей поверхности цилиндра, однако целенаправленно в том месте, где находятся поршневые кольца и где трение действительно имеет место.

Следует учитывать, что современные судовые двухтактные двигатели большого объема со скоростью вращения, составляющей приблизительно от 50 об/мин до 250 об/мин, работают с величиной хода до 2500 мм, при этом промежуток времени, имеющийся в распоряжении для подачи и распределения смазочного масла, короткий и предъявляет высокие требования к обеспечению качества смазки. Предположим, например, что цилиндр имеет диаметр (внутренний) 900 мм, при этом предусмотрены восемь равномерно распределенных по окружности устройств для подачи масла на стенку цилиндра, поданное смазочное масло должно распределяться за соответствующий промежуток времени от впускных устройств в окружном направлении на длине около 350 мм.

Так, например, из патента US 3851889 известно поршневое кольцо, в котором за счет выполнения на рабочей поверхности кольца одностороннего скоса и предусмотренных в нем ведущих в окружном направлении желобков или выемок в масляном потоке должны создаваться завихрения, в результате которых масляный поток в системе должен направляться, главным образом, в предпочтительном направлении движения поршня (вниз). В патентном документе DE 871390 описаны поршневые кольца, снабженные на своей окружной периферии проходящими от рабочей поверхности углублениями типа карманов, которые должны облегчать проникновение масла в промежуточное пространство между поверхностями относительного скольжения.

Практика показывает, что при обычной конструкции одного или нескольких поршневых колец из-за отсутствия градиента давления в окружном направлении не обеспечивается или обеспечивается в очень малой степени распределение смазочного масла в окружном направлении (максимально около 3%).

Областью применения настоящего изобретения являются все двигатели внутреннего сгорания, включая не только судовые.

Целью настоящего изобретения является создание поршневого кольца, которое при достаточных смазочных характеристиках обеспечивает также низкий расход масла и низкую утечку (прорыв) газов, а также экономично в изготовлении.

Данная цель достигается за счет поршневого кольца, обладающего признаками, раскрытыми в п. 1 формулы изобретения. Предпочтительные варианты осуществления раскрыты в зависимых пунктах формулы изобретения.

Согласно изобретению предложен новый профиль рабочей поверхности поршневого кольца. Рабочая поверхность поршневого кольца имеет, по существу, сферически выпуклый профиль с наивысшей точкой, или точкой контакта, осевое положение которой на рабочей поверхности изменяется в окружном направлении.

Имеющая такую форму рабочая поверхность поршневого кольца при эксплуатации обеспечивает рост или возникновение в окружном направлении гидродинамических давлений (в частности, изменяющихся при изменении осевого положения наивысшей точки). Эти гидродинамические давления создают градиенты давления, которые вызывают потоки смазочного масла и его распределение в окружном направлении. Гидродинамическое распределение смазочного масла приводит к снижению требуемого количества смазочного масла и более равномерному распределению в окружном направлении смазочного масла, подаваемого или впрыскиваемого в паз.

Таким образом, получают несущее зеркало смазочного масла, равномерно распределенное по окружной поверхности, как это требуется для обеспечения достаточной смазки, максимально возможно изолирующее от утечки газов (или обеспечивающее минимальную, насколько это возможно, утечку газов), а также эффективный съем смазочного масла в рабочем направлении поршня с обеспечением перепуска.

Один из аспектов настоящего изобретения заключается в том, что масло транспортируется в окружном направлении, так что расход масла снижается. Для этого наивысшая точка постоянно варьирует или изменяется по осевой высоте в окружном направлении, однако при этом, предпочтительно, на рабочей поверхности не имеется никаких выемок или отверстий или прорезей, как в решениях, известных из уровня техники.

Также, предпочтительно, предложена система, состоящая из по меньшей мере двух поршневых колец. Каждое из двух поршневых колец выполнено в соответствии с изобретением. Кривые хода изменяющихся осевых положений наивысших точек двух поршневых колец в конфигурации системы смещены по фазе на 180°.

Предпочтительно, поршневое кольцо выполнено таким образом, что изменение осевого положения наивысшей точки в окружном направлении является периодическим, а число периодов периодического изменения осевого положения, предпочтительно, является целым числом.

Также, предпочтительно, кривая хода осевого положения наивысшей точки (В1), по существу, симметрична относительно плоскости, которая параллельна или идентична средней плоскости поршневого кольца.

Также, предпочтительно, кривая хода осевого положения наивысшей точки (В1), по существу, асимметрична относительно плоскости, которая параллельна или идентична средней плоскости поршневого кольца.

Далее, предпочтительно, в поршневом кольце осевое положение наивысшей точки (В1) имеет суммарное изменение, составляющее приблизительно от 50% до 60% по отношению к осевой протяженности поршневого кольца.

Далее, предпочтительно, в поршневом кольце число периодов кривой хода осевого положения наивысшей точки (В1) лежит в диапазоне от 4 до 36 включительно.

И наконец, в системе, состоящей из по меньшей мере двух поршневых колец, каждое поршневое кольцо, предпочтительно, является поршневым кольцом, как раскрыто выше, а кривые хода периодически изменяющихся осевых положений наивысших точек по меньшей мере двух поршневых колец смещены по фазе на 180°.

Далее изобретение будет раскрыто подробнее с использованием примерных вариантов осуществления, представленных на чертежах, на которых:

на фиг. 1(a), 1(b), 1(c) показаны первое (радиальное) поперечное сечение, второе (радиальное) поперечное сечение и третье (радиальное) поперечное сечение поршневого кольца согласно одному из вариантов осуществления изобретения, причем эти сечения показаны в различных угловых положениях;

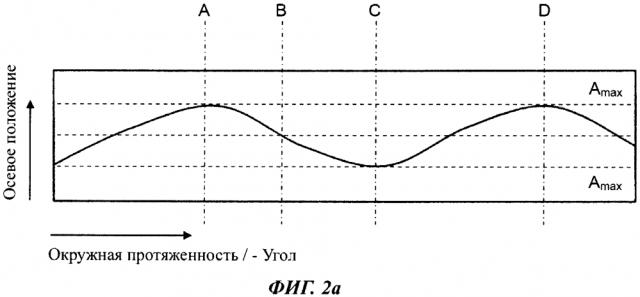

на фиг. 2(a) показан на виде сверху фрагмент проходящей в окружном направлении рабочей поверхности поршневого кольца по фиг. 1;

на фиг. 2(b) показан ход линии, содержащей наивысшую точку, профиля рабочей поверхности поршневого кольца согласно настоящему изобретению, показанного на фиг. 1;

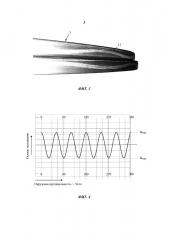

на фиг. 3 показан в аксонометрии фрагмент поршневого кольца в соответствии с другим вариантом осуществления изобретения; и

на фиг. 4 представлен пример функционально описанного хода линии, содержащей наивысшую точку, профиля рабочей поверхности в соответствии с другим вариантом осуществления настоящего изобретения.

На фиг. 1(a)-1(c) показаны расположенные на расстоянии друг от друга (радиальные) поперечные сечения поршневого кольца 1 в соответствии с изобретением.

Поршневое кольцо 1 согласно изобретению, изображенное на фиг. 1 и, предпочтительно, одновременно работающее в качестве уплотнительного и маслосъемного кольца, содержит наружную, обращенную от камеры сгорания профилированную сторону, то есть профилированную рабочую поверхность 3, обращенную к камере 31 сгорания боковую сторону 5, обращенную к масляной камере 32 боковую сторону 6 и внутреннюю окружную поверхность 7.

Следует отметить, что хотя вышеприведенное и нижеприведенное описание относится к использованию поршневого кольца 1 согласно изобретению для поршня двигателя внутреннего сгорания, в частности двухтактного двигателя внутреннего сгорания, для специалиста в данной области очевидно, что поршневое кольцо согласно варианту осуществления настоящего изобретения может использоваться также в компрессорах.

Рабочая поверхность 3 имеет профиль, выполненный по существу сферически выпуклым, и имеет наивысшую точку В1 или проходящую по окружной периферии линию 11, содержащую наивысшую точку.

В области проходящей в окружном направлении линии 11, содержащей наивысшую точку, поршневое кольцо 1 прижимается к ответной рабочей поверхности 30, например рабочей поверхности гильзы цилиндра, и уплотняет от проникновения газов из камеры 31 сгорания. За счет движения поршня между поршневым кольцом 1 и ответной рабочей поверхностью 30 образуется гидродинамическая масляная пленка, которая формируется вследствие движения поршня между поршневым кольцом 1 и ответной рабочей поверхностью 30 и обеспечивает достаточную смазку между ними. На видах в поперечных сечениях проходящая в окружном направлении линия 11, содержащая наивысшую точку, представлена в виде наивысших точек (В1).

Как уже было показано на фиг. 1(а)-1(с), наивысшая точка В1 профиля рабочей поверхности 3 изменяется в зависимости от положения поперечного сечения по отношению к окружной периферии в осевом направлении поршневого кольца. На фиг. 2(b) схематично показано среднее положение наивысшей точки В1, тогда как фиг. 2(a) и 2(c) иллюстрируют положения максимального изменения наивысшей точки В1 в двух осевых направлениях относительно среднего положения.

Центроид поперечного сечения поршневого кольца 1, предпочтительно, лежит в плоскости между двумя крайними осевыми положениями наивысшей точки В1. Благодаря этому поршневое кольцо 1 в статическом состоянии прилегает на всем пути линии, содержащей наивысшую точку, 11 к ответной рабочей поверхности 30 и возможно минимально отстоит от нее на толщину тонкой расположенной между ними масляной пленки (не показана).

Фиг. 2(a) изображает на виде сверху фрагмент проходящей в окружном направлении рабочей поверхности 3 поршневого кольца 1 согласно изобретению. На фиг. 2(a) показана кривая хода наивысшей точки В1, периодически изменяющаяся в осевом направлении. Показанная здесь в качестве примера кривая хода симметрична относительно средней плоскости поршневого кольца 1. Другими словами, осевое положение наивысшей точки В1 изменяется с максимальной амплитудой относительно средней плоскости поршневого кольца 1.

Следует отметить, что показанная симметрия является лишь предпочтительным вариантом осуществления изобретения и не является ограничительным признаком. Так, например, кривая хода осевого положения наивысшей точки В1 может быть также симметричной относительно плоскости, параллельной средней плоскости поршневого кольца 1 и отстоящей от нее. Более того, кривая хода осевого положения наивысшей точки В1 может быть также асимметричной, то есть амплитуды кривой хода осевого положения наивысшей точки В1 в двух противоположных осевых направлениях относительно средней плоскости поршневого кольца 1 могут быть различными.

На фиг. 2(a) также показаны положения А, В, С и D поперечных сечений. Показанное на фиг. 1(a) поперечное сечение получено в положениях А или D, тогда как показанное на фиг. 1(b) поперечное сечение получено в положении В, а показанное на фиг. 1(c) поперечное сечение получено в положении D.

На фиг. 2(b) показана на виде сверху плоскость поршневого кольца 1. Представленные на фиг. 2(a) окружные положения или положения А, В, С и D поперечных сечений показаны в плоскости поршневого кольца. Осевое положение наивысшей точки В1 изменяется периодически вдоль наружной окружной периферии поршневого кольца 1. На фиг. 2(b) в качестве примера показана периодичность, равная 6. Другими словами, показанный в примерном варианте осуществления угол ϕ периода по отношению к окружной периферии поршневого кольца составляет ϕ=60°. Предпочтительно, периоды изменения осевого положения наивысшей точки В1 лежат в диапазоне от 4 (ϕ=90°) до 36 (ϕ=10°) включительно. Предпочтительно число периодов равно целому числу, и, в частности, периоды равны.

Следует отметить, что число периодов может быть согласовано с числом впускных устройств или сопел, через которые смазочное масло нагнетается или впрыскивается в цилиндр, например, способом газового противодавления. Так, например, число периодов может быть равно числу впускных устройств или сопел или также быть кратным ему целым числом.

Предпочтительно, осевое положение наивысшей точки В1 имеет общую ширину изменения (то есть двойную амплитуду при симметричном ходе осевого положения), составляющую приблизительно от 50% до 60% по отношению к осевой протяженности поршневого кольца 1. Предпочтительно, положение наивысшей точки В1 изменяется в диапазоне приблизительно от 25% до 75% по отношению к осевой протяженности поршневого кольца 1.

Другой примерный вариант осуществления поршневого кольца 1 согласно изобретению представлен на виде в аксонометрии на фиг. 3. Как показано на фиг. 3, два поршневых кольца согласно изобретению могут использоваться в качестве системы. В этом случае поршневые кольца, предпочтительно, выполнены таким образом, что кривые хода осевых положений соответствующих наивысших точек смещены по фазе на 180° относительно друг друга.

Ход изменения осевого положения наивысшей точки В1, предпочтительно, непрерывен и, предпочтительно, может описываться периодической непрерывной функцией. В частности, изменение осевого положения наивысшей точки В1 может описываться периодической дифференцируемой функцией. Это означает, что в качестве примера изменение осевого положения наивысшей точки В1 может быть выражено, например, в виде функции окружного угла ϕ и числа k периодов:

Paxial=Amax⋅cos(k⋅ϕ)

Для лучшего понимания эта указанная в качестве примера функция представлена на фиг. 4.

Предложенное в данном описании поршневое кольцо предназначено, в частности, для системы поршней диаметром больше 400 мм.

Поршневое кольцо, выполненное в соответствии с изобретением, предпочтительно, может использоваться в канавках для поршневых колец в поршнях двигателей внутреннего сгорания, таких как большеобъемные двухтактные двигатели внутреннего сгорания или компрессоры. При этом было установлено, что по сравнению с известными решениями могут быть значительно снижены, с одной стороны, расход масла и, с другой стороны, пропуск газов. Следовательно, можно утверждать, что в аспектах конструкции и изготовления в соответствии с изобретением создано поршневое кольцо для поршня двигателя внутреннего сгорания или компрессора, которое дает выдающиеся результаты в отношении пропуска газов и расхода масла при обеспечении надежной смазки.

Основная идея настоящего изобретения заключается в том, что масло транспортируется в окружном направлении, чтобы снизить расход масла. Решение задачи достигается за счет того, что осевая высота точки контакта или наивысшей точки изменяется в окружном направлении, однако при этом на рабочей поверхности не имеется никаких выемок, или отверстий, или прорезей, как в решениях, известных из уровня техники. Рабочая поверхность остается практически неизменной, за исключением наивысшей точки. При наблюдении поршневого кольца сбоку можно увидеть профиль волнообразной или синусоидальной линии.

Перечень позиций

1 Поршневое кольцо

3 Рабочая поверхность поршневого кольца (наружная сторона, обращенная от камеры сгорания), или наружная окружная поверхность

5 Обращенная к камере сгорания боковая сторона

6 Обращенная к масляной камере боковая сторона

7 Внутренняя окружная поверхность

10 Сферически выпуклый профиль рабочей поверхности

11 Линия, содержащая наивысшую точку

В1 Наивысшая точка линии, содержащей наивысшую точку

30 Ответная рабочая поверхность, например гильза цилиндра

31 Камера сгорания

32 Масляная камера

1. Поршневое кольцо, содержащее внешнюю рабочую поверхность (3), две боковые стороны (5, 6) и внутреннюю окружную поверхность (7), причем рабочая поверхность (3) выполнена профилированной,

при этом профиль рабочей поверхности является, по существу, сферически выпуклым и имеет наивысшую точку (В1),

отличающееся тем, что

осевое положение наивысшей точки (В1) является переменным в окружном направлении.

2. Поршневое кольцо по п. 1, отличающееся тем, что изменение осевого положения наивысшей точки является периодическим и, предпочтительно, число периодов периодического изменения осевого положения является целым числом.

3. Поршневое кольцо по п. 1 или 2, отличающееся тем, что кривая хода осевого положения наивысшей точки (В1), по существу, симметрична относительно плоскости, параллельной или идентичной средней плоскости поршневого кольца (1).

4. Поршневое кольцо по п. 1 или 2, отличающееся тем, что кривая хода осевого положения наивысшей точки (В1) асимметрична относительно плоскости, параллельной или идентичной средней плоскости поршневого кольца (1).

5. Поршневое кольцо по п. 1 или 2, отличающееся тем, что осевое положение наивысшей точки (В1) имеет суммарное изменение, составляющее приблизительно от 50% до 60% по отношению к осевой протяженности поршневого кольца (1).

6. Поршневое кольцо по п. 1 или 2, отличающееся тем, что число периодов кривой хода осевых положений наивысшей точки (В1) лежит в пределах от 4 до 36 включительно.

7. Система, состоящая из по меньшей мере двух поршневых колец, отличающаяся тем, что

каждое из двух поршневых колец является поршневым кольцом по любому из пп. 1-5, и

кривые хода периодически переменных осевых положений наивысших точек по меньшей мере двух поршневых колец смещены по фазе на 180°.