Высокопрочные толстостенные стальные трубы, сваренные электрической контактной сваркой, с высокой ударной вязкостью и способ их изготовления

Иллюстрации

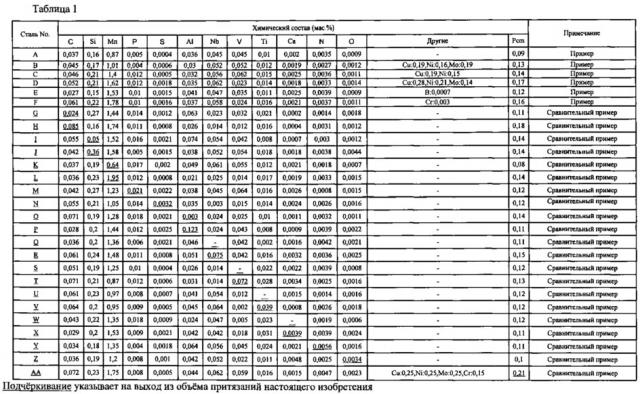

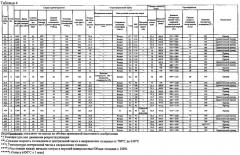

Показать всеИзобретение относится к области металлургии, а именно к толстостенным стальным трубам, которые могут быть использованы для бурения или транспортировки нефти и природного газа. Высокопрочная толстостенная стальная труба, сваренная электрической контактной сваркой, содержит, мас.%: С 0,025-0,084, Si 0,10-0,30, Mn 0,70-1,80, P 0,001-0,018, S 0,0001-0,0029, Al 0,01-0,10, Nb 0,001-0,065, V 0,001-0,065, Ti 0,001-0,033, Са 0,0001-0,0035, N 0,0050 или менее, О 0,0030 или менее, при необходимости по меньшей мере один элемент, выбранный из: В 0,0030 или менее, Cu 0,001-0,350, Ni 0,001-0,350, Mo 0,001-0,350 и Cr 0,001-0,700, Fe и случайные примеси - остальное. Параметр Pcm, характеризующий микроструктуру после быстрого охлаждения сварного шва трубы и определяемый выражением Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5·B, равен 0,20 или менее. Микроструктура включает 90% по площади или более квазиполигонального феррита, имеющего размер зерна 10 мкм или менее в основной части стальной трубы и в части, сваренной электрической контактной сваркой. Труба характеризуется высокими значениями низкотемпературной ударной вязкости и стойкости к водородному растрескиванию, а также высокой надежностью сваренной части трубы. 2 н. и 8 з.п. ф-лы, 3 ил., 5 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочным толстостенным, сваренным электрической контактной сваркой, стальным трубам, более конкретно к улучшению надежности части, сваренной электрической контактной сваркой. Термин "высокопрочный" в соответствии с использованием в описании относится к техническому пределу текучести YS 400 МПа или более. Термин "толстостенный" в соответствии с использованием в описании относится к толщине в диапазоне 16-32 мм.

Известный уровень техники

Стальные трубы, сваренные электрической контактной сваркой, используются для бурения или транспортировки нефти или природного газа. Однако в силу их низкой надежности вследствие низкой ударной вязкости частей, сваренных электрической контактной сваркой, стальные трубы, сваренные электрической контактной сваркой, используются только там, где не требуются жесткие технические характеристики низкотемпературной ударной вязкости и стойкости к водородному растрескиванию (далее также обозначаемому HIC)

Для решения такой проблемы, например, патентный документ 1 раскрывает способ изготовления высокопрочной стальной трубы, сваренной электрической контактной сваркой, имеющей превосходную низкотемпературную ударную вязкость, который включает выполнение электрической контактной сварки стального листа, заданного химического состава, нагрев части, сваренной электрической контактной сваркой при температуре в диапазоне 790-1050°C в течение, по меньшей мере, 5 секунд, и быстрое охлаждение части, сваренной электрической контактной сваркой, от температуры в диапазоне 770-890°C со скоростью охлаждения 30-150°C/с, формируя тем самым часть, сваренную электрической контактной сваркой, имеющую мелкодисперсную микроструктуру игольчатого феррита. Однако стальной лист, используемый в патентном документе 1, имеет небольшую толщину около 8,0 мм. Кроме того, часть, сваренная электрической контактной сваркой, изготовленной таким образом стальной трубы, имеет температуру порога хладоломкости (возникновение) около -40°C в крайнем случае, и, следовательно, низкотемпературная ударная вязкость части, сваренной электрической контактной сваркой, улучшена несущественно. Патентная литература 2 раскрывает способ изготовления высокопрочной стальной трубы, сваренной электрической контактной сваркой, с превосходной низкотемпературной ударной вязкостью, который включает выполнение электрической контактной сварки стального листа заданного химического состава, нагрев части, сваренной электрической контактной сваркой, при температуре в диапазоне 790-1050°C в течение, по меньшей мере, 5 секунд, быстрое охлаждение части, сваренной электрической контактной сваркой, от температуры в диапазоне 750-950° со скоростью охлаждения в диапазоне 30-150°C/с, формируя тем самым часть, сваренную электрической контактной сваркой, имеющую мелкодисперсную микроструктуру игольчатого феррита, и нагрев части, сваренной электрической контактной сваркой, при температуре в диапазоне 400-700°C в течение 1 минуты или менее для проведения термообработки для снятия остаточных напряжений.

Патентная литература 3 раскрывает способ изготовления высокопрочной стальной трубы, сваренной электрической контактной сваркой, имеющей превосходную низкотемпературную ударную вязкость, который включает выполнение электрической контактной сварки стального листа заданного химического состава, нагрев части, сваренной электрической контактной сваркой, при температуре в диапазоне 850-1000°C, быстрое охлаждение части, сваренной электрической контактной сваркой, от температуры превращения Ar3 или выше до конечной температуры охлаждения в диапазоне (Ar1 температура превращения - 50°C) до (Ar1 температура превращения - 100°C) со скоростью охлаждения в интервале от более 30°C/с до 100°C/с и выполнение мягкого охлаждения части, сваренной электрической контактной сваркой.

Список цитированных источников

Патентная литература

PTL 1: публикация прошедшей экспертизу заявки JP №01-58253

PTL 2: публикация прошедшей экспертизу заявки JP №03-60888

PTL 3: публикация прошедшей экспертизу заявки JP №07-42509

Краткое изложение существа изобретения

Техническая проблема

Однако, применение способа, раскрытого в патентной литературе 2, к толстостенной стальной трубе, сваренной электрической контактной сваркой, имеющей толщину более 20 мм, требует огромной печи для термической обработки для снятия остаточных напряжений (снятие напряжений), вызывая тем самым экономическую проблему. При применении способа, раскрытого в патентной литературе 3 к толстостенной стальной трубе, сваренной электрической контактной сваркой, имеющей толщину более 20 мм, трудно нагреть толстостенную стальную трубу, сваренную электрической контактной сваркой, стальной трубы со стороны ее наружной поверхности так, чтобы температура в центральной части в направлении толщины трубы находилась в диапазоне 850-1000°C.

Задачей настоящего изобретения является решение таких проблем известного уровня техники и создание высокопрочной толстостенной стальной трубы, сваренной электрической контактной сваркой, имеющей не только отличную низкотемпературную ударную вязкость, но и отличную стойкость к HIC. Термин "отличная низкотемпературная ударная вязкость" в соответствии с использованием в описании означает, что и часть основной стали и часть, сваренная электрической контактной сваркой, имеют поглощенную энергию по окружности vE-50, равную 150 Дж или более при температуре испытания -50°C в испытание на ударную вязкость по Шарпи в соответствии с JIS Z 2242. Термин "отличная стойкость к HIC" в соответствии с использованием в описании означает, что и часть основной стали и часть, сваренная электрической контактной сваркой, имеет долю площади трещин CAR 5% или менее после погружения в NACE Раствор А (0,5% CH3COOH + 5% NaCl + насыщенный H2S), определенный в NACE ТМ0284.

Решение проблемы

Для достижения цели авторы настоящего изобретения систематически и интенсивно изучали влияние микроструктуры и оксидов (включения) на низкотемпературную ударную вязкость и стойкость к HIC части основной стали и части, сваренной электрической контактной сваркой, толстостенной стальной трубы, сваренной электрической контактной сваркой, толщиной более 16 мм. В результате было установлено, что стальная труба, сваренная электрической контактной сваркой, с улучшенными низкотемпературной ударной вязкостью и стойкостью к HIC как части основной стали, так и части, сваренной электрической контактной сваркой, и обеспечивающая таким образом повышенную надежность, в частности, может быть изготовлена контролем химического состава используемой стали и условий горячей прокатки в конкретных диапазонах в сочетании с методом термообработки после электрической контактной сварки.

Прежде всего, далее будут описаны результаты экспериментов по улучшению надежности части, сваренной электрической контактной сваркой, на которых основано настоящее изобретение, выполненных авторами настоящего изобретения.

Изготавливают толстостенные стальные трубы, сваренные электрической контактной сваркой (наружного диаметра 660,4 мм), химического состава 0,01-0,20% C, 0,01-1,00% Si, 0,50-3,00% Mn, 0,001-0,100% Al, 0-0,150% Nb, 0-0,150% V, 0-0,150% Ti, 0-0,0050% Ca и 0,005-0,0100% N в массовых процентах и толщиной в диапазоне 16-32 мм.

Часть, сваренную электрической контактной сваркой, стальной трубы, сваренной электрической контактной сваркой, затем подвергают термообработке (термообработке после электрической контактной сварки) с помощью индукционной нагревательной установки при различных температурах нагрева и при различных условиях охлаждения после нагрева. Образцы для испытания отбирают из частей, сваренных электрической контактной сваркой, после термообработки и проводят испытания на удар, испытания на HIC и измеряют количество включений. Методы этих испытаний и измерения описаны ниже.

(1) Испытание на удар

Образцы с V-образным надрезом для испытаний по Шарпи (толщиной 10 мм) отбирают в направлении по окружности от части, сваренной электрической контактной сваркой, в соответствии с JIS Z 2242 таким образом, чтобы надрез совпадал с центральной частью, сваренной электрической контактной сваркой. Поглощенная энергия vE-50 каждым испытуемым образцом измеряют при испытании на ударную вязкость по Шарпи при температуре -50°C. Число испытуемых образцов при измерении равнялось трем.

(2) Испытание на HIC

Образцы для испытания погружением (размеры: 10 мм толщина × 20 мм ширина × 160 мм длина) отбирают из части, сваренной электрической контактной сваркой, и погружают в NACE раствор А (0,5% CH3COOH + 5% NaCl + насыщенный H2S), указанный в NACE ТМ0284, в течение 96 часов. После погружения, долю площади трещин CAR на каждом образце определяют с использованием метода ультразвуковой дефектоскопии.

(3) Измерение количества включений

Образцы листа (размеры: ширина 2 мм × толщина: толщина стенки × длина: толщина стенки) вырезают из центра части, сваренной электрической контактной сваркой, и подвергают электролизу в 10% растворе АА электролита. После электролиза, включения (имеющие эквивалентный диаметр круга 2 мкм или более) отделяют сетчатым фильтром с размером отверстий 2 мкм и подвергают сплавлению со щелочами. Содержание Si, Mn, Al, Ca и Cr определяют анализом с индуктивно связанной плазмой (ICP). Рассчитывают общее количество Si, Mn, Al, Ca и Cr. Общее количество Si, Mn, Al, Ca и Cr во включениях,. имеющих эквивалентный диаметр круга мкм или более, считается количеством включений в части, сваренной электрической контактной сваркой.

Результаты показаны на фиг. 1 и 2 в зависимости от температуры нагрева и скорости охлаждения после нагрева в ходе термообработки. Фиг. 1 представляет vE-50 и фиг. 2 представляет CAR. Скорость охлаждения после нагрева является средней скоростью охлаждения от 780°C до 630°C в центральной части в направлении толщины. Фиг. 1 и 2 показывают, что, когда температура нагрева части, сваренной электрической контактной сваркой, составляет 800-1150°C и скорость охлаждения после нагрева составляет 7-49°C/с в среднем между 780°C и 630°C, часть, сваренная электрической контактной сваркой, имеет превосходную низкотемпературную ударную вязкость vE-50=150 Дж или более и отличную стойкость к HIC CAR=5% или менее.

Таким образом, было установлено, что часть, сваренная электрической контактной сваркой, с термообработкой в вышеописанных условиях, после электрической контактной сварки, имеет превосходную низкотемпературную ударную вязкость и превосходную стойкость к HIC.

На основании этих результатов фиг. 3 представляет взаимосвязь между vE-50, CAR и общим количеством Si, Mn, Al, Ca и Cr во включениях, имеющих эквивалентный диаметр круга 2 мкм или более.

Фиг. 3 показывает, что, когда общее количество Si, Mn, Al, Ca и Cr во включениях, имеющих эквивалентный диаметр круга 2 мкм или более, превышает 89 ч/млн масс., часть, сваренная электрической контактной сваркой, имеет повышенную vE-50, увеличенную CAR, то есть ухудшенные низкотемпературную ударную вязкость и стойкость к HIC.

Включения, имеющие эквивалентный диаметр круга 2 мкм или более, в части, сваренной электрической контактной сваркой, рассматривались, как включения, которые влияют на характеристики части, сваренной электрической контактной сваркой.

Было установлено, что, когда количество включений, имеющих эквивалентный диаметр круга 2 мкм или более, в части, сваренной электрической контактной сваркой, превышает заданное значение, значительно ухудшается низкотемпературная ударная вязкость и стойкость к HIC части, сваренной электрической контактной сваркой. Настоящее изобретение было выполнено на основе этих данных и описано ниже.

(1) Высокопрочные толстостенные стальные трубы, сваренные электрической контактной сваркой, имеющие превосходную низкотемпературную ударную вязкость и превосходную стойкость к HIC, характеризующиеся тем, что имеют следующий химический состав в массовых процентах, включающий C: 0,025-0,084%, Si: 0,10-0,30%, Mn: 0,70-1,80%, P: 0,001-0,018%, S: 0,0001-0,0029%, Al: 0,01-0,10%, Nb: 0,001-0,065%, V: 0,001-0,065%, Ti: 0,001-0,033%, Ca: 0,0001-0,0035%, N: 0,0050% или менее, O: 0,0030% или менее и остальное Fe и случайные примеси, в котором Pcm, определяемый по выражению (1), составляет 0,20 или менее,

где C, Si, Mn, Cu, Ni, Cr, Mo, V и B обозначают количество (мас. %) соответствующих элементов,

микроструктуру, 90% площади или более которой включает квазиполигонального феррит, имеющий размер зерна 10 мкм или менее в части основной стали и части, сваренной электрической контактной сваркой, стальной трубы,

предел текучести YS 400 МПа или более,

и поглощенную энергию vE-50, равную 150 Дж или более при -50°C при испытании на ударную вязкость по Шарпи.

(2) Высокопрочные толстостенные стальные трубы, сваренные электрической контактной сваркой по (1), характеризующиеся тем, что химический состав дополнительно включает В: 0,0030% или менее в мас. %

(3) Высокопрочные толстостенные стальные трубы, сваренные электрической контактной сваркой по (1) или (2), характеризующиеся тем, что химический состав дополнительно включает в массовых процентах, по меньшей мере, один элемент, выбранный из Cu: 0,001-0,350%, Ni: 0,001-0,350%, Mo: 0,001-0,350% и Cr: 0,001-0,700%.

(4) Высокопрочные толстостенные стальные трубы, сваренные электрической контактной сваркой по (1)-(3), характеризующиеся тем, что общее количество Si, Mn, Al, Ca и Cr во включениях, имеющих эквивалентный диаметр круга, равный 2 мкм или более, содержащихся в части, сваренной электрической контактной сваркой, составляет 0,0089% или менее в мас. %

(5) Способ изготовления высокопрочной толстостенной стальной трубы, сваренной электрической контактной сваркой, имеющей превосходную низкотемпературную ударную вязкость и превосходную стойкость к HIC, включающий стадию горячей прокатки для получения горячекатаной стальной полосы из стали при нагреве, горячей прокатки, охлаждения и намотки, и стадию формирования трубы непрерывным профилированием горячекатаной стальной полосы после стадии горячей прокатки для формирования трубного изделия по существу круглого поперечного сечения и затем сварки встык кольцевых концов трубного изделий электрической контактной сваркой для изготовления стальной трубы, сваренной электрической контактной сваркой, характеризующийся тем, что химический состав стали включает в массовых процентах: C: 0,025-0,084%, Si: 0,10-0,30%, Mn: 0,70-1,80%, P: 0,001-0,018%, S: 0,0001-0,0029%, Al: 0,01-0,10%, Nb: 0,001-0,065%, V: 0,001-0,065%, Ti: 0,001-0,033%, Ca: 0,0001-0,0035%, N: 0,0050% или менее, O: 0,0030% или менее и остальное Fe и случайные примеси, причем Pcm, определенный по выражению (1), составляет 0,20 или менее,

где C, Si, Mn, Cu, Ni, Cr, Mo, V и B обозначают количества (мас. %) соответствующих элементов,

стадию горячей прокатки выполняют нагревом стали до температуры в диапазоне 1200-1280°C, поддерживают температуру в течение 90 мин или более, горячую прокатку стали со степенью обжатия при горячей прокатке 20% или более вне области рекристаллизации аустенита после завершения горячей прокатки, охлаждения стали до конечной температуры охлаждения 630°C или менее со скоростью охлаждения в диапазоне 7-49°C/с, скорость охлаждения является средней скоростью охлаждения при температуре от 780°C до 630°C в центральной части в направлении толщины, и намотку стали при температуре намотки 400°C или более и менее чем 600°C, после стадии формования трубы следует термообработка, которая включает нагрев части, сваренной электрической контактной сваркой, стальной трубы, сваренной электрической контактной сваркой, на производственной линии таким образом, что часть, сваренная электрической контактной сваркой, имеет температуру в диапазоне 800-1150°C по всей толщине стенки, затем охлаждение части, сваренной электрической контактной сваркой, до конечной температуры охлаждения 630°C или менее со скоростью охлаждения в диапазоне 7-49°C/с, скорость охлаждения является средней скоростью охлаждения при температуре от 780°C до 630°C в центральной части в направлении толщины и последующее охлаждение части, сваренной электрической контактной сваркой, на воздухе, и

часть основной стали и часть, сваренная электрической контактной сваркой, стальной трубы, сваренной электрической контактной сваркой, имеют предел текучести YS 400 МПа или более и поглощенную энергию vE-50, равную 150 Дж или более при -50°C при испытании на ударную вязкость по Шарпи.

(6) Способ изготовления высокопрочной толстостенной стальной трубы, сваренной электрической контактной сваркой, в соответствии с (5), характеризующийся тем, что, когда формируют коническую кромку на торцах горячекатаной стальной полосы в направлении ширины в ножевой клети при профилировании на стадии формования трубы, расстояние между начальным положением конусности конической кромки и поверхностью, которая станет наружной поверхностью трубы, или поверхностью, которая станет внутренней поверхностью трубы, в направлении толщины стальной полосы составляет 2-60% толщины горячекатаной стальной полосы.

(7) Способ изготовления высокопрочной толстостенной стальной трубы, сваренной электрической контактной сваркой, в соответствии с (5) или (6), характеризующийся тем, что парциальное давление кислорода атмосферы электрической контактной сварки на стадии формования трубы регулируется на уровне 900/foxy ч/млн масс., или менее, характеризующийся тем, что foxy представляет способность к окислению расплавленной стали, определяемую по выражению (2),

где Mn, Si, Cr, Al и Ca обозначают количество (мас. %) соответствующих элементов.

(8) Способ изготовления высокопрочной толстостенной стальной трубы, сваренной электрической контактной сваркой, по любому из (5)-(7), характеризующийся тем, что химический состав стали дополнительно включает В: 0,0030% или менее в массовых процентах.

(9) Способ изготовления высокопрочной толстостенной стальной трубы, сваренной электрической контактной сваркой, по любому из (5)-(8), характеризующийся тем, что химический состав стали дополнительно включает в массовых процентах, по меньшей мере, один элемент, выбранный из Cu: 0,001-0,350%, Ni: 0,001-0,350%, Mo: 0,001-0,350%, и Cr: 0,001-0,700%.

(10) Способ изготовления высокопрочной толстостенной стальной трубы, сваренной электрической контактной сваркой, по любому из (5)-(9), характеризующийся тем, что охлаждение в ходе термообработки включает установку, по меньшей мере, двух линий камер охлаждающей системы в направлении перемещения над частью, сваренной электрической контактной сваркой, камеры охлаждающей системы соединены с форсункой, через которую может нагнетаться струя охлаждающей воды при скорости потока воды 1 м3/м2 мин или более, и нагнетание струи охлаждающей воды через форсунку со скоростью 1 м/с или более.

(11) Способ изготовления высокопрочной толстостенной стальной трубы, сваренной электрической контактной сваркой, по (10), характеризующийся тем, что предусмотрено размещение нескольких камер охлаждающей системы для независимого управления нагнетанием охлаждающей воды.

Положительные эффекты изобретения

В соответствии с настоящим изобретением может быть легко и стабильно изготовлена высокопрочная толстостенная стальная труба, сваренная электрической контактной сваркой, которая включает часть основной стали и часть, сваренную электрической контактной сваркой, имеющая превосходную низкотемпературную ударную вязкость и превосходную стойкость к HIC. Таким образом, настоящее изобретение имеет преимущественный промышленный эффект. Высокопрочная толстостенная стальная труба, сваренная электрической контактной сваркой, в соответствии с настоящим изобретением включает часть, сваренную электрической контактной сваркой, имеющая превосходную низкотемпературную ударную вязкость и превосходную стойкость к HIC, и поэтому с повышенной надежностью. Таким образом, высокопрочная толстостенная стальная труба, сваренная электрической контактной сваркой, может стабильно использоваться, когда необходимы отличная низкотемпературная ударная вязкость и превосходная стойкость к HIC.

Краткое описание чертежей

Фиг. 1 является графиком vE-50 части, сваренной электрической контактной сваркой, в зависимости от температуры нагрева и скорости охлаждения после нагрева.

Фиг. 2 представляет собой график доли площади трещин CAR после погружения части, сваренной электрической контактной сваркой, в NACE раствор А, в зависимости от температуры нагрева и скорости охлаждения после нагрева.

Фиг. 3 представляет собой график vE-50 части, сваренной электрической контактной сваркой, и доли площади трещин CAR после погружения части, сваренной электрической контактной сваркой, в NACE раствор А в зависимости от общего количества (ч/млн масс.) Si, Mn, Al, Ca и Cr во включениях, имеющих эквивалентный диаметр круга, равный 2 мкм или более, содержащихся в части, сваренной электрической контактной сваркой.

Описание осуществлений

Высокопрочная толстостенная стальная труба, сваренная электрической контактной сваркой, в соответствии с настоящим изобретением имеет толстую стенку толщиной 16-32 мм и включает часть основной стали и часть, сваренную электрической контактной сваркой, которые имеют предел текучести YS 400 МПа или более и превосходную низкотемпературную вязкость, представленную поглощенная энергией по окружности vE-50, равную 150 Дж или более при температуре испытания -50°C при испытании на ударную вязкость по Шарпи. Стальная труба, сваренная электрической контактной сваркой, также имеет превосходную стойкость к HIC, представленную долей площади CAR 5% или менее после погружения стальной трубы, сваренной электрической контактной сваркой, в NACE раствор А в течение 96 часов.

Далее будут описаны обоснования ограничения химического состава стальной трубы, сваренной электрической контактной сваркой, в соответствии с настоящим изобретением. В последующих составах мас. % обозначаются просто %.

C: 0,025-0,084%

C образует твердые фазы, например, перлит, квазиперлит, цементит, бейнит или мартенсит, и повышает прочность стальной трубы. С оказывает влияние на формирование оксидов в части, сваренной электрической контактной сваркой, при углублении точки затвердевания или образования CO по реакции с атмосферным O2 в ходе электрической контактной сварки. Для таких эффектов необходимо содержание C 0,025% или более. Требуемый предел текучести YS 400 МПа или более не может быть достигнут при содержании С менее 0,025%. Высокое содержание С более 0,084% приводит к процентному содержанию твердой фазы более 10% в части, сваренной электрической контактной сваркой, и части основной стали, в результате чего ухудшается низкотемпературная ударная вязкость, то есть, поглощенная энергия составляет менее 150 Дж при -50°C при испытании на ударную вязкость по Шарпи. Это также приводит к доле площади CAR более чем 5% после погружения в NACE раствор А, указанный в NACE ТМ0284, в течение 96 часов, в результате чего ухудшается стойкость к HIC. Таким образом, содержание С находится в диапазоне 0,025-0,084%, предпочтительно 0,030-0,060%.

Si: 0,10-0,30%

Si увеличивает прочность стальной трубы, сваренной электрической контактной сваркой, твердо-растворным упрочнением. Si имеет более высокое сродство к O, чем Fe, и может образовывать эвтектические оксиды, имеющие высокую вязкость, с оксидами Mn в части, сваренной электрической контактной сваркой. Содержание Si менее 0,10% приводит к высокой концентрации Mn в эвтектических оксидах и температуре плавления оксидов более высокой, чем температура жидкой стали, таким образом, что зачастую приводит к тому, что оксиды остаются в части, сваренной электрической контактной сваркой. Это приводит к содержанию более 89 ч/млн масс. Si, Mn и Al в сумме во включениях, имеющих размер 2 мкм или более, содержащихся в части, сваренной электрической контактной сваркой, в результате чего ухудшается низкотемпературная ударная вязкость и стойкость к HIC. Таким образом, содержание Si ограничено 0,10% или более.

Содержание Si более 0,30% приводит к высокой концентрации Si в эвтектических оксидах и температуре плавления оксидов более высокой, чем температура жидкой стали, что таким образом зачастую приводит к тому, что оксиды остаются в части, сваренной электрической контактной сваркой. Это приводит к содержанию более 89 ч/млн масс. Si, Mn и Al в сумме во включениях, имеющих размер 2 мкм или более, и увеличению абсолютного количества оксидов, в результате чего ухудшается низкотемпературная ударная вязкость и стойкость к HIC. Таким образом, содержание Si ограничено 0,30% или менее. Содержание Si предпочтительно составляет 0,15-0,25%.

Mn: 0,70-1,80%

Mn повышает прочность стальной трубы, сваренной электрической контактной сваркой, твердо-растворным упрочнением и превращением. Mn имеет более высокое сродство к O, чем Fe, и может образовывать эвтектические оксиды, имеющие высокую вязкость, с оксидами Si в части, сваренной электрической контактной сваркой. Содержание Mn менее 0,70% приводит к высокой концентрации Si в эвтектических оксидах и температуре плавления оксидов более высокой, чем температура жидкой стали, что таким образом зачастую приводит к тому, что оксиды остаются в части, сваренной электрической контактной сваркой. Это приводит к содержанию более 89 ч/млн масс. Si, Mn и Al в сумме во включениях, имеющих размер 2 мкм или более, содержащихся в части, сваренной электрической контактной сваркой, в результате чего ухудшается низкотемпературная ударная вязкость и стойкость к HIC. Содержание Mn менее 0,70% приводит к части основной стали и части, сваренной электрической контактной сваркой, сформированным из крупнозернистого полигонального феррита с размером зерен dα более 10 мкм, вызывая тем самым ухудшение низкотемпературной ударной вязкости. Таким образом, содержание Mn ограничено 0,70% или более.

Высокое содержание Mn, более 1,80%, приводит к высокой концентрации Mn в эвтектических оксидах и температуре плавления оксидов более высокой, чем температура жидкой стали, что таким образом зачастую приводит к тому, что оксиды остаются в части, сваренной электрической контактной сваркой. Это приводит к содержанию более 89 ч/млн масс. Si, Mn и Al в сумме во включениях, имеющих эквивалентный диаметр круга 2 мкм или более, содержащихся в части, сваренной электрической контактной сваркой, и увеличению абсолютного количества оксидов. Содержание Mn, более 1,80% также приводит к процентному содержанию твердой фазы более 10% площади в части основной стали и части, сваренной электрической контактной сваркой. Это приводит к ухудшению низкотемпературной ударной вязкости и стойкости к HIC. Таким образом, содержание Mn ограничено интервалом 0,70-1,80%. Содержание Mn предпочтительно составляет 0,85-1,65%.

P: 0,001-0,018%

P является элементом, который способствует упрочнению, но ухудшает ударную вязкость, за счет сегрегации на границах зерна или других областях. Сегрегация P идет совместно с Mn и ухудшается стойкость к HIC части основной стали и части, сваренной электрической контактной сваркой. Таким образом, предпочтительно свести к минимуму содержание P, но чрезмерное снижение содержания P увеличивает стоимость переработки. Содержание P более 0,018% приводит к заметному ухудшению низкотемпературной ударной вязкости и стойкости к HIC. Таким образом, содержание P ограничено интервалом 0,001-0,018%, предпочтительно 0,001-0,013%.

S: 0,0001-0,0029%

S выделяется в виде MnS в части, сваренной электрической контактной сваркой, и части основной стали и ухудшает низкотемпературную ударную вязкость и стойкость к HIC. Таким образом, предпочтительно свести к минимуму содержание S, но чрезмерное снижение содержания S увеличивает стоимость переработки. Содержание S более 0,0029% приводит к заметному ухудшению низкотемпературной ударной вязкости и низкой стойкость к HIC. Таким образом, содержание S ограничено интервалом 0,0001-0,0029%, предпочтительно 0,0001-0,0019%.

Al: 0,01-0,10%

Al является элементом, который действует в качестве раскислителя в процессе производства стали. Al выделяется в виде AlN в аустените, вызывает подавление роста зерна при нагреве аустенита и повышает низкотемпературную ударную вязкость. Al обладает более высоким сродством к O, чем Si или Mn, и образует оксиды в форме твердого раствора в Mn-Si эвтектических оксидах, таких как 2MnO-SiO2 (тефроит). Такой эффект требует содержания Al 0,01% или более. Содержание Al менее 0,01% приводит к недостаточной способности к раскислению в процессе выплавки стали, низкой чистоте стали и содержанию более 89 ч/млн Si, Mn, и Al в сумме во включениях, имеющих эквивалентный диаметр круга 2 мкм или более, содержащихся в части, сваренной электрической контактной сваркой. Это приводит к ухудшению низкотемпературной ударной вязкости и стойкости к HIC.

Содержание Al более 0,10% приводит к высокой концентрации Al в эвтектических оксидах и температуре плавления оксидов более высокой, чем температура жидкой стали, что таким образом зачастую приводит к тому, что оксиды остаются в части, сваренной электрической контактной сваркой. Таким образом, общее количество Si, Mn, Al во включениях, имеющих эквивалентный диаметр круга 2 мкм или более, содержащихся в части, сваренной электрической контактной сваркой, превышает 89 ч/млн. Это приводит к ухудшению низкотемпературной ударной вязкости и стойкости к HIC. Таким образом, содержание Al ограничено интервалом 0,01-0,10%, предпочтительно 0,03-0,08%.

Nb: 0,001-0,065%

Nb выделяется в основном в виде карбидов и увеличивает прочность стальной трубы, сваренной электрической контактной сваркой. Такой эффект требует содержания Nb 0,001% или более. Содержание Nb более 0,065% приводит к остаточным крупнозернистым нерастворенным карбонитридам Nb, в результате чего ухудшается низкотемпературная ударная вязкость и стойкость к HIC. Таким образом, содержание Nb ограничено интервалом 0,001-0,065%, предпочтительно 0,005-0,050%.

V: 0,001-0,065%

Подобно Nb, V выделяется в основном в виде карбидов и увеличивает прочность стальной трубы, сваренной электрической контактной сваркой. Такой эффект требует содержания V 0,001% или более. Содержание V более 0,065% приводит к крупнозернистым остаточным нерастворенным карбонитридам V, в результате чего ухудшается низкотемпературная ударная вязкость и стойкость к HIC. Таким образом, содержание V ограничено интервалом 0,001-0,065%, предпочтительно 0,005-0,050%.

Ti: 0,001-0,033%

Подобно Nb и V, Ti выделяется в основном в виде карбидов и увеличивает прочность стальной трубы, сваренной электрической контактной сваркой. Такой эффект требует содержания Ti 0,001% или более. Содержание Ti более 0,033% приводит к крупнозернистым остаточным нерастворенным карбонитридам Ti, в результате чего ухудшается низкотемпературная ударная вязкость и стойкость к HIC. Таким образом, содержание Ti ограничено интервалом 0,001-0,033%, предпочтительно 0,005-0,020%.

Ca: 0,0001-0,0035%

Ca является элементом, который делает сульфиды в стали сферическими и повышает низкотемпературную ударную вязкость и стойкость к HIC в непосредственной близости от части, сваренной электрической контактной сваркой. Такой эффект требует содержания Ca 0,0001% или более. Содержание Ca более 0,0035% приводит к высокой концентрации оксидов Ca за счет высокого сродства Ca к O. Это приводит к точке плавления оксидов более высокой, чем температура жидкой стали, что таким образом зачастую приводит к тому, что оксиды, остаются в части, сваренной электрической контактной сваркой. Таким образом, общее количество Si, Mn, Al, Ca и Cr во включениях, имеющих эквивалентный диаметр круга 2 мкм или более, содержащихся в части, сваренной электрической контактной сваркой, превышает 89 ч/млн, и абсолютное количество оксида увеличивается. Это приводит к ухудшению низкотемпературной ударной вязкости и стойкости к HIC. Таким образом, содержание Ca ограничено интервалом 0,0001-0,0035%, предпочтительно 0,0002-0,0028%.

N: 0,0050% или менее

N в части, сваренной электрической контактной сваркой, и части основной стали выделяется в виде Ti(N, C) или остается в виде твердого раствора и ухудшает низкотемпературную ударную вязкость и стойкость к HIC. Поэтому предпочтительно свести к минимуму содержание N, но чрезмерное снижение содержания N увеличивает стоимость переработки. Таким образом, предпочтительно ограничить содержание N 0,0001% или более. Содержание N более 0,0050% приводит к значительному ухудшению низкотемпературной ударной вязкости и ухудшению стойкости к HIC. Таким образом, содержание N ограничено 0,0050% или менее, предпочтительно 0,0001-0,0040%.

O: 0,0030% или менее

O в части, сваренной электрической контактной сваркой, и части основной стали остается в виде оксидных включений и ухудшает низкотемпературную ударную вязкость и стойкость к HIC. Таким образом, предпочтительно свести к минимуму содержание O. Содержание O более 0,0030% приводит к заметному ухудшению низкотемпературной ударной вязкости и стойкости к HIC. Таким образом, содержание O ограничено 0,0030% или менее. Однако чрезмерное снижение содержания O увеличивает стоимость переработки. Таким образом, содержание O предпочтительно составляет 0,0001% или более. Содержание O предпочтительно составляет 0,0020% или менее.

Эти элементы являются основными в настоящем изобретении. В дополнение к этим элементам, при необходимости в стали может содержаться B: 0,0030% или менее, и/или, по меньшей мере, один элемент, выбранный из Cu: 0,001-0,350%, Ni: 0,001-0,350%, Mo: 0,001-0,350% и Cr: 0,001-0,700%.

B: 0,0030% или менее

B улучшает закалочное упрочнение и тем самым вносит вклад в упрочнение стальной трубы, сваренной электрической контактной сваркой. Содержание В предпочтительно составляет 0,0001% или более, чтобы получить такой эффект. Однако такой эффект достигает насыщения при содержании B более 0,0030% и не ожидается, что он будет пропорционален содержанию B за пределами этого порога.

Таким образом, когда стальная труба, сваренная электрической контактной сваркой, содержит B, содержание B предпочтительно ограничивают 0,0030% или менее, более предпочтительно 0,0020% или менее.

По меньшей мере, один элемент, выбранный из Cu: 0,001-0,350%, Ni: 0,001-0,350%, Mo: 0,001-0,350% и Cr: 0,001-0,700%

Cu, Ni, Mo и Cr являются элементами, которые способствуют упрочнению части основной стали и части, сваренной электрической контактной сваркой, толстостенной стальной трубы, сваренной электрической контактной сваркой, и контролю крупнозернистого полигонального феррита. При необходимости может быть включен, по меньшей мере, один из Cu, Ni, Mo и Cr.

Cu обеспечивает требуемое упрочнение и подавляет формирование крупнозернистого полигонального феррита с размером зерна dα более 10 мкм, за счет улучшенного закалочного упрочнения части основной стали и части, сваренной электрической контактной сваркой, толстостенной стальной трубы, сваренной электрической контактной сваркой. Cu также повышает стойкость к HIC стальной трубы, сваренной электрической контактной сваркой. Содержание Cu предпочтительно составляет 0,001% или более, чтобы получить подобные эффекты. Однако такие эффекты достигают насыщения при содержании Cu более 0,350% и не ожидается, что будут пропорциональны содержанию Cu, превышающему этот порог. Таким образом, когда стальная труба, сваренная электрической контактной сваркой, содержит Cu, содержание Cu предпочтительно ограничено интервалом 0,001-0,350%, более предпочтительно 0,05-0,290%.

Подобно Cu, Ni обеспечивает требуемое упрочнение и подавляет образование крупнозернистого полигонального феррита с размером зерна dα более 10 мкм, за счет улучшенного закалочного упрочнения части основной стали и части, сваренной электрической контактной сваркой, толстостенной стальной трубы, сваренной электрической контактной сваркой. Ni также повышает стойкость к HIC стальной трубы, сваренной электрической контактной сваркой. Содержание Ni предпочтительно составляет 0,001% или более, чтобы получить подобные эффекты. Такие эффекты достигают насыщения при содержании Ni более 0,350% и не ожидается, что будут пропорциональны содержанию Ni за пределами этого порога. Таким образом, когда стальная труба, сваренная электрической контактной сваркой, содержит Ni, содержание Ni предпочтительно ограничено интервалом 0,001-0,350%, более предпочтительно 0,05-0,290%.

Подобно Ni и Cu, Mo обеспечивает требуемое упрочнение и подавляет образование крупнозернистого полигонального феррита с размером зерна dα более 10 мкм, за счет улучшенного закалочного упрочнения части основной стали и части, сваренной электрической контактной св