Способ переработки природного углеводородного газа

Иллюстрации

Показать всеИзобретение относится к переработке природного углеводородного газа с извлечением гелиевой, азотной, метановой, этановой фракции и легких углеводородов и может быть использовано на предприятиях газовой промышленности. Предложен способ переработки природного углеводородного газа с примесью воды, диоксида углерода, сероводорода и метанола, включающий стадию низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа и стадию криогенного разделения природного углеводородного газа для получения гелиевой, азотной, метановой, этановой фракции и широкой фракции легких углеводородов, при этом на стадии низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа в качестве десорбирующего агента при высокотемпературной регенерации адсорбента, нагревающего агента при высокотемпературной регенерации адсорбента и охлаждающего агента при охлаждении адсорбента до температуры адсорбции используют часть метановой фракции или этановую фракцию. Изобретение позволяет подготовить природный углеводородный газ к криогенному разделению. 12 з.п. ф-лы, 5 ил.

Реферат

Способ переработки природного углеводородного газа с извлечением гелиевой, азотной, метановой, этановой фракции и легких углеводородов с дробным извлечением нежелательных примесей может быть использован на предприятиях газовой промышленности.

Природный газ, состоящий в основном из метана, содержит ряд примесей: воду, азот, сероводород, диоксид углерода, гелий, меркаптаны, легкие углеводороды, в частности, этан, пропан, бутан, а также метанол, добавляемый к природному газу при его транспортировке для предотвращения образования кристаллогидратов, которые, с одной стороны, представляют собой вредные примеси, ухудшающие в той или иной мере качество топливного газа, с другой − ценные компоненты, являющиеся сырьем газохимической промышленности в производстве метанола, элементной серы, сульфидов, непредельных углеводородов и т.д. При этом любые примеси в природном газе снижают его теплотворную способность как топлива, поэтому природный газ перед его переработкой с отделением от метана более тяжелых углеводородов С2 и выше необходимо очищать от сероводорода, меркаптанов, диоксида углерода и других примесей, а также глубоко осушать в связи с тем, что отделение этана от метана обеспечивается криогенными методами.

Известен способ переработки природного газа, включающий многоступенчатую низкотемпературную конденсацию охлажденного сжиженного газа путем его сепарации, разделения полученных газовых потоков, дросселирования, охлаждения их в турбодетандере и ректификацию с получением метановой и этановой фракций, в котором после сепарации газовый поток разделяют на два потока в объемном соотношении 1:4, второй – больший − поток подают на охлаждение в турбодетандер, при этом ректификацию осуществляют ступенчато в разъемном деметанизаторе, состоящем из верхней и нижней колонн, под давлением 1,58 МПа, и в этановой колонне под давлением 2,96 МПа, при этом подвод тепла в нижнюю колонну деметанизатора и этановую колонну осуществляют из трех теплообменников с использованием в качестве теплоносителя исходного природного газа (патент на изобретение RU 2157721 С1, МПК B01D 53/00, D01D 53/75, заявлен 30.03.2000, опубликован 20.10.2000). Основным недостатком данного способа является получение из природного газа только трех продуктов: метановой фракции, этановой фракции и широкой фракции легких углеводородов, что не позволяет в полной мере использовать товарный потенциал природного газа, в частности не извлекается гелий.

Известен способ фракционирования природного газа, включающий адсорбционную осушку и очистку газа, последующую низкотемпературную конденсацию и ректификацию осушенного и очищенного газа с выделением этановой фракции, широкой фракции легких углеводородов, гелиевого концентрата, метановых фракций среднего и низкого давления, при этом часть осушенного и очищенного газа перед его низкотемпературной конденсацией и ректификацией отводят и смешивают с метановой фракцией низкого давления в соотношении 2,3-2,5:1, что обеспечивает теплоту сгорания полученной смеси при стандартных условиях не менее 32,5 МДж/м3 (патент на изобретение RU 2354901 С1, МПК F25J 3/00, заявлен 20.08.2007, опубликован 10.05.2009). Основным недостатком данного способа является потеря неизвлекаемых из использованной в качестве низкокалорийного компонента товарного топлива части осушенного и очищенного газа ценных компонентов: этана, широкой фракции легких углеводородов и гелиевого концентрата, кроме того, отсутствует возможность получения сжиженного товарного газа.

Известен способ очистки природного газа от серы и сероводорода, включающий его контактирование с поглотителем и последующей регенерацией отработанного поглотителя продувкой кислородом воздуха, отличающийся тем, что в качестве поглотителя используют расплав черновой меди при температуре 1225-1350 °C и времени контактирования 2-2,5 мин (патент на изобретение RU 2521058, МПК B01D 53/14, заявлен 01.09.2013, опубликован 27.06.2014). Основным недостатком способа является его крайне высокая энергоемкость, кроме того при температуре 1225-1350 °C все ценные углеводороды, содержащиеся в природном газе, начиная с этана, подвергаются пиролизу с образованием непредельных углеводородов, которые при указанном времени контактирования практически нацело полимеризуются в пиролизную смолу, загрязняющую последующую аппаратуру и отлагающуюся в трубопроводах.

Известен способ очистки газовой смеси, содержащей кислые газы, включающий стадию контактирования указанной газовой смеси с абсорбирующим раствором, содержащим алканоламин, тиоалканол С2-С4 и воду (патент на изобретение RU 2397011, МПК B01D 53/14, заявлен 16.01.2007, опубликован 27.02.2010). Основным недостатком способа является насыщение очищаемого газа влагой при контакте его с абсорбентом, что делает невозможным дальнейшее криогенное выделение этана из потока природного газа.

Известные способ и установка очистки природного газа от диоксида углерода и сероводорода в две стадии абсорбции: на первой стадии осуществляется селективная очистка по отношению к диоксиду углерода с выделением кислого газа, в котором содержание диоксида углерода не превышает 30-40%, и очищенного газа с содержанием сероводорода не более 5-7 мг/м3, отправляющегося далее на вторую стадию абсорбции с получением очищенного газа с содержанием диоксида углерода не более 50-200 мг/м3 и полным отсутствием сероводорода и кислого газа с содержанием сероводорода не более 200 мг/м3, при этом насыщение алкиламинового абсорбента на каждой стадии абсорбции кислыми компонентами не превышает 0,4 моль/моль, природный газ имеет соотношение сероводорода к диоксиду углерода, равное 1,0, но не более 1,5, концентрация сероводорода составляет 3,5-8,0 об. % (патент на изобретение RU 2547021, МПК B01D 53/14, B01D 53/52, B01D 53/62, C10L 3/10, заявлен 20.02.2014, опубликован 10.04.2015). Недостатком способа является насыщение очищаемого газа влагой при контакте его с абсорбентом, приводящее к невозможности дальнейшего криогенного выделения этана из потока природного газа. Кроме того, при наличии метанола в поступающем природном газе происходит его растворение в абсорбенте совместно с сероводородом и диоксидом углерода, во время регенерации абсорбента метанол возвращается вместе со сконденсированной водой в регенерируемый абсорбент, что ведет к постепенному увеличению концентрации метанола в регенерированном абсорбенте и снижению абсорбирующей способности водного раствора аминов по отношению к сероводороду и диоксиду углерода.

Известен способ осушки природного газа, включающий взаимодействие влажного природного газа с серной кислотой постоянного состава, при этом часть природного газа направляют на контактирование с серной кислотой, а затем проконтактировавший газ смешивают с оставшейся частью природного газа, концентрацию серной кислоты в ходе процесса контактирования поддерживают на уровне не менее 80% H2SO4 путем постоянного вывода части кислоты из процесса и постоянного введения свежей кислоты, концентрация которой превышает концентрацию выводимой кислоты, причем выводимую серную кислоту направляют на производства, использующие низкоконцентрированную серную кислоту (патент на изобретение RU 2297271, МПК B01D 53/26, B01D 53/28, B01D 53/14, заявлен 28.04.2005, опубликован 20.04.2007). Основным недостатком способа, приводящим к существенному удорожанию основных фондов, является коррозия аппаратуры и трубопроводов при контакте с кислотой, требующая соответствующей дорогостоящей защиты оборудования, а также загрязнение кислотой осушаемого углеводородного газа.

Известен также способ адсорбционной осушки газа, включающий сорбцию влаги гранулированным твердым, пористым сорбентом и последующую его регенерацию, при этом сорбцию осуществляют пористым сорбентом с насыпной плотностью 0,45-0,55 г/см3, выполненным из сополимера стирола и дивинилбензола, поры которого предварительно насыщают до 30-35% их объема полиэфиром (патент на изобретение RU 2144419, МПК B01D5 3/28, B01D5 3/04, заявлен 28.12.1998, опубликован 20.01.2000). Основными недостатками способа являются низкая адсорбционная емкость сорбента по воде, приводящая к увеличению загрузки адсорбента в адсорберы и, соответственно, к увеличению затрат на осушку природного газа, и невозможность достижения точки росы осушенного газа, необходимой для дальнейшего криогенного выделения этана из потока природного газа.

Известен способ осушки и очистки природных газов от углеводородов C6 и выше, который включает контактирование природных газов с комбинированным слоем адсорбентов, состоящим из последовательно расположенных по ходу природного газа адсорбента-осушителя на основе оксида алюминия и мелкопористого силикагеля с последующей регенерацией очищенным газом мелкопористого силикагеля и адсорбента-осушителя; в качестве мелкопористого силикагеля используют модифицированный мелкопористый силикагель, содержащий в своем составе 0,01 ч 0,5 мас. % соединений углерода (патент на изобретение RU 2447929, МПК B01D5 3/00, заявлен 01.10.2010, опубликован 20.04.2012). Основными недостатками способа являются:

* десорбция тяжелых углеводородов C6 и выше из силикагеля, возвращаемых при этом в очищаемый поток природного газа, при проскоке воды через слой адсорбента-осушителя, оксида алюминия, из-за лучшей сорбции воды мелкопористым силикагелем по сравнению с углеводородами;

* низкая глубина осушки оксидом алюминия природного газа, недостаточная для дальнейшего криогенного выделения этана из потока природного газа;

* отсутствие очистки природного газа от сероводорода и диоксида углерода в процессе, связанное с тем, что используемые адсорбенты не являются селективными сорбентами указанных примесей.

Известен также способ очистки и осушки природного газа, реализуемый в две стадии: первую стадию абсорбционного извлечения из природного газа сероводорода и диоксида углерода водным раствором амина с последующей регенерацией последнего с получением регенерированного абсорбента и кислого газа, часть которого после конденсации в виде кислой воды возвращается в регенератор, и вторую стадию адсорбционной осушки очищенного природного газа с регенерацией адсорбента и выработкой газа регенерации (Осушка природного газа [Электронный ресурс], URL: http://www.tesiaes.ru>/осушка природного газа, 08.08.2014). Основными недостатками способа являются:

* увеличивающая основные фонды, затраты на адсорбент и эксплуатационные затраты на регенерацию адсорбента необходимость дополнительной загрузки адсорбента в адсорберы для извлечения из газа дополнительно внесенной влаги из-за насыщения природного газа влагой на первой стадии процесса при его абсорбционной очистке от сероводорода и диоксида углерода водным раствором амина;

* постепенное увеличение концентрации метанола в регенерированном абсорбенте и снижение абсорбирующей способности водного раствора аминов по отношению к сероводороду и диоксиду углерода из-за растворения в абсорбенте совместно с сероводородом и диоксидом углерода метанола при его наличии в поступающем природном газе, которое приводит к возвращению метанола вместе со сконденсированной кислой водой в регенерируемый абсорбент при регенерации абсорбента;

* приводящее к снижению адсорбционной емкости адсорбента и увеличению загрузки адсорбента в адсорберы влияние на реализацию адсорбционной осушки газа на второй стадии процесса из-за увеличения температуры очищенного природного газа до 50-60 °С на первой стадии процесса при абсорбционной очистке природного газа от сероводорода и диоксида углерода.

Общим недостатком рассмотренных способов переработки является необходимость предварительного комплексного извлечения всей совокупности примесей, содержащихся в природном углеводородном газе: вода, азот, сероводород, диоксид углерода, меркаптаны и другие примеси – из всего потока углеводородного газа до стадии разделения углеводородного газа на отдельные компоненты или фракции. Это приводит к существенному увеличению материально-технической базы и энергозатрат на стадии предварительной очистки газа. Например, на стадии абсорбционной очистки газа необходимо очищать миллиарды нм3/год на единичных установках и аппаратах.

При создании изобретения ставилась задача селективной подготовки природного углеводородного газа к криогенному разделению за счет дробного извлечения нежелательных примесей: адсорбционной осушки всего потока с дальнейшим извлечением примесей сероводорода, диоксида углерода, метанола и сернистых соединений из фракции, полученной при криогенном разделении природного газа.

Поставленная задача решается за счет того, что способ переработки природного углеводородного газа с примесью воды, диоксида углерода, сероводорода и метанола включает стадию низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа и стадию криогенного разделения природного углеводородного газа для получения гелиевой, азотной, метановой, этановой фракции и широкой фракции легких углеводородов, при этом на стадии низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа в качестве десорбирующего агента при высокотемпературной регенерации адсорбента, нагревающего агента при высокотемпературной регенерации адсорбента и охлаждающего агента при охлаждении адсорбента до температуры адсорбции используют часть метановой фракции или этановую фракцию, направляемую после стадии криогенного разделения природного углеводородного газа, при этом после использования на стадии адсорбционной осушки и очистки от метанола природного углеводородного газа метановую фракцию компримируют и после дожимного компрессора направляют в магистральный трубопровод, этановую фракцию подвергают абсорбционной очистке селективными абсорбентами от диоксида углерода и сероводорода и выводят в качестве сырья для пиролиза, широкую фракцию легких углеводородов фракционируют в системе ректификационных колонн с получением пропана, бутана и фракции С5 и выше. Подобной реализации процесса способствует то, что нежелательные примеси, содержащиеся в природном углеводородном газе, имеют следующие температуры кипения при атмосферном давлении:

диоксид углерода − минус 78,5 °С (возгонка);

сероводорода − минус 60,35 °С;

метанол − 64,7 °С;

вода − 100 °С,

а углеводородные компоненты:

метан − минус 161,6 °С;

этан − минус 88,6 °С;

пропан − минус 42,09 °С;

бутан − минус 0,5 °С.

Подобное распределение температур кипения компонентов, сохраняющее данную последовательность и при иных давлениях, позволяет концентрировать характерные примеси природного углеводородного газа – сероводород и диоксид углерода – в этановой фракции, количество которой в природном газе составляет всего несколько процентов и соизмеримо с количеством сероводорода и диоксида углерода в исходном природном углеводородном газе, что приводит к резкому, в 5-10 раз, снижению нагрузки по потоку газа при абсорбционной очистке селективными абсорбентами этановой фракции от диоксида углерода и сероводорода и, как следствие, снижению габаритов и металлоемкости оборудования, а также капитальных и эксплуатационных затрат по сравнению с очисткой от этих примесей всего исходного природного углеводородного газа.

При этом целесообразно в качестве адсорбента на стадии низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа использовать цеолиты типа NaA, обладающие высокой степенью сродства по отношению к воде и метанолу. Цеолиты типа NaA способны также адсорбировать сероводород и диоксид углерода, но в динамических условиях, при формировании в слое адсорбента зоны массопередачи и перемещении ее по высоте слоя адсорбента в направлении движения потока очищаемого газа, ранее адсорбированные сероводород и диоксид углерода будут десорбироваться в газовый поток при адсорбции новых порций воды и метанола из очищаемого углеводородного газа.

Целесообразно на стадии низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа использовать адсорберы с неподвижным слоем адсорбента, работающие по циклограмме с периодами низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа, высокотемпературной регенерации адсорбента и охлаждения адсорбента до температуры адсорбции, что позволяет осуществлять все этапы технологического цикла адсорбционного процесса в одном аппарате без перемещения, например адсорбента из адсорбера в десорбер, приводящего к истиранию и выводу из технологического цикла части адсорбента и снижению глубины осушки природного углеводородного газа.

Для удобства обслуживания работы адсорбера и формирования технологической схемы адсорбционной стадии процесса целесообразно, чтобы продолжительность периода низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа равна сумме продолжительностей периодов высокотемпературной регенерации адсорбента и охлаждения адсорбента до температуры адсорбции, тогда технологическая схема адсорбционной стадии будет включать два попеременно работающих по соответствующей циклограмме адсорбера, либо чтобы продолжительности периодов низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа, высокотемпературной регенерации адсорбента и охлаждения адсорбента до температуры адсорбции одинаковы, и тогда технологическая схема адсорбционной стадии будет включать три попеременно работающих по соответствующей циклограмме адсорбера.

В связи с тем, что для осуществления процесса криогенного разделения природного углеводородного газа с получением азотной и гелиевой фракций необходимо осушать природный углеводородный газ до точки росы минус 100 °С, необходимо во время высокотемпературной регенерации адсорбента и охлаждения адсорбента до минимума снизить контакт регенерированного адсорбента с потоками влажного газа. В данной ситуации целесообразно неподвижный слой адсорбента размещать в трубном пространстве адсорбера кожухотрубчатого типа, в межтрубное пространство которого подавать нагревающий и охлаждающий агенты, обеспечивая тем самым теплоперенос в аппарате при нагревании и охлаждении адсорбента за счет теплопередачи через стенку трубок кожухотрубчатого адсорбера к соответствующему нагревающему или охлаждающему агенту.

С позиций реализации лучших условий высококачественной регенерации цеолитов: высокая температура и низкое давление регенерирующего агента, находящегося в непосредственном контакте с цеолитом – целесообразно десорбирующий агент при высокотемпературной регенерации адсорбента нагревать до температуры регенерации адсорбента в трубчатой печи и вводить в трубное пространство адсорбера, не загрязняя при этом продуктами сгорания топлива в трубчатой печи. Более эффективным является вариант регенерации адсорбента, при котором десорбирующий агент при высокотемпературной регенерации адсорбента нагревают до температуры регенерации адсорбента в трубчатой печи и делят на две части: первую, относительно небольшую, вводят в трубное пространство адсорбера и обеспечивают отдув продуктов десорбции из слоя адсорбента, вторую, основную, − в межтрубное пространство и обеспечивают подвод тепла к адсорбенту. Нагревающий агент при высокотемпературной регенерации адсорбента доводят до температуры регенерации адсорбента 240-350 °С, что обеспечивает глубокую регенерацию адсорбента от ранее адсорбированных воды и метанола и, как следствие, глубокую осушку природного углеводородного газа до точки росы минус 100 °С.

Для интенсификации процесса регенерации адсорбента целесообразно часть метановой фракции, используемой в качестве десорбирующего агента при высокотемпературной регенерации адсорбента, предварительно дросселировать, после регенерации адсорбента охлаждать в воздушном холодильнике с отделением сконденсированной в сепараторе воды и далее использовать в качестве топлива для трубчатой печи или топки под давлением.

Целесообразно в качестве селективных абсорбентов при абсорбционной очистке этановой фракции от диоксида углерода и сероводорода использовать водные растворы алкиламинов в системе взаимосвязанных абсорбционной и десорбционной колонн с получением насыщенного примесями раствора абсорбента и последующей регенерацией этого раствора с извлечением регенерированного абсорбента и кислого газа, используемого в качестве сырья газохимических процессов, например, в производстве метанола или элементной серы.

Полезно для повышения четкости разделения фракционируемых смесей в системе ректификационных колонн, абсорбционной колонне и десорбционной колонне установить перекрестноточные насадочные контактные устройства системы PETON, обеспечивающие оптимальное функционирование контактных насадочных устройств за счет независимости проходных сечений насадочных устройств по паровой (газовой) фазе по отношению к расходу жидкой фазы и независимости проходных сечений насадочных устройств по жидкой фазе по отношению к расходу паровой (газовой) фазы.

Целесообразно часть метановой фракции, используемой в качестве десорбирующего агента при высокотемпературной регенерации адсорбента, отбирать из магистрального трубопровода после дожимного компрессора и возвращать после высокотемпературной регенерации адсорбента и компримирования в магистральный трубопровод, обогащая при этом товарный топливный газ метанолом и предотвращая образование кристаллогидратов при транспортировке топливного газа в условиях, например, северных широт (Ямал, Чукотка).

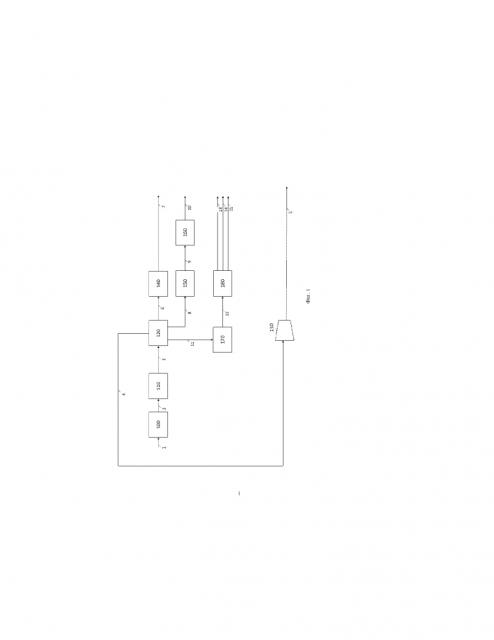

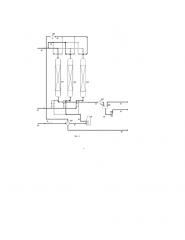

Заявляемый способ переработки природного углеводородного газа может быть реализован по следующей схеме, представленной на фигуре 1, с возможностью выбора приемлемого десорбирующего, нагревающего и охлаждающего агентов при регенерации и охлаждении адсорбента. Варианты оформления схем низкотемпературной адсорбционной осушки и очистки от метанола природного газа с различными десорбирующими, нагревающими и охлаждающими агентами в блоке осушки природного углеводородного газа и удаления метанола представлены на фигурах 2-5:

100 – блок сепарации;

110 – блок осушки природного углеводородного газа и удаления метанола;

120 – блок криогенного разделения природного углеводородного газа;

130 – дожимная компрессорная система;

140 – блок получения гелия;

150 – блок абсорбционной очистки этановой фракции от кислых газов;

160 – блок пиролиза этана;

170 – блок адсорбционной очистки ШФЛУ;

180 – блок газофракционирования;

300 – трубчатая печь;

310 – адсорбер периода низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа;

320 – адсорбер периода высокотемпературной регенерации адсорбента;

330 – адсорбер периода охлаждения адсорбента;

340, 370, 380 – фильтр;

350 – дренажная емкость;

360 – насос;

390 – рекуперативный теплообменник;

1-15, 30-46 – трубопроводы.

Сырьевой поток природного углеводородного газа поступает по трубопроводу 1 в блок сепарации 100, где в трехфазных сепараторах реализуется очистка сырьевого потока природного углеводородного газа от механических примесей и капельной жидкости.

Отсепарированный, очищенный от механических примесей и капельной жидкости углеводородный газ, содержащий водород, гелий, азот, диоксид углерода, метан, этан, пропан, сумму бутанов, пентан и выше, метанол, сероводород и меркаптаны, с сепараторов общим потоком по трубопроводу 2 поступает в блок осушки природного углеводородного газа и удаления метанола 110, где реализуется стадия низкотемпературной адсорбционной осушки и очистки от метанола, при которой очищаемый газ поступает в верхнюю часть первого работающего на стадии осушки адсорбера со стационарным слоем адсорбента на основе цеолита типа NaА.

Сухой газ с блока осушки природного углеводородного газа и удаления метанола 110 по трубопроводу 3 поступает в блок криогенного разделения природного углеводородного газа 120, где последовательно разделяется на ШФЛУ, этановую фракцию, метановую фракцию и азотно-гелиевую смесь.

Метановая фракция выпаривается и по трубопроводу 4 отправляется на дожимную компрессорную систему 130 для получения товарного топливного газа, направляемого в магистральный трубопровод 5.

Азотно-гелиевая смесь с частичным содержанием водорода и метана направляется по трубопроводу 6 в блок получения гелия 140, который включает в себя отделение каталитической очистки газа от водорода, криогенного выделения гелия, его ожижения и криогенной адсорбционной очистки гелия от примесей. Жидкий гелий выводится с отделения ожижения гелия в качестве главного продуктового потока и подается по трубопроводу 7 в отделение хранения и затаривания жидкого гелия (на фигуре 1 не показано).

Этановая фракция, отводимая по трубопроводу 8, поступает в блок абсорбционной очистки этановой фракции от кислых газов 150 для очистки от примесей сероводорода и диоксида углерода потоком охлажденного регенерированного водного раствора аминового абсорбента. Очищенная этановая фракция далее направляется по трубопроводу 9 в качестве сырья блока пиролиза этана 160, откуда по трубопроводу 10 выводится этилен для дальнейшей переработки.

Широкая фракция легких углеводородов (ШФЛУ), состоящая преимущественно из пропана и более тяжелых углеводородов, направляется в блок адсорбционной очистки ШФЛУ 170. Очищенная от сернистых соединений, в том числе меркаптанов, и метанола ШФЛУ выводится с блока 170 и поступает в блок газофракционирования 180 по трубопроводу 12, а именно в колонну-депропанизатор, с верха которой получают пропановую фракцию, выводимую с блока 180 по трубопроводу 13 в парк хранения товарного пропана (на фигуре 1 не показан). Кубовый продукт колонны-депропанизатора после нагрева поступает в качестве сырья в колонну-дебутанизатор, с верха которой выводится бутановая фракция по трубопроводу 14 в парк хранения товарного бутана (на фигуре 1 не показан). Кубовый продукт колонны-дебутанизатора пентан-гексановая фракция охлаждается и выводится с блока 180 по трубопроводу 15.

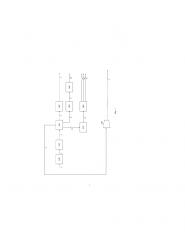

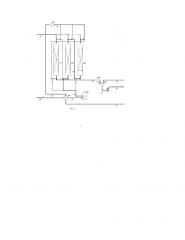

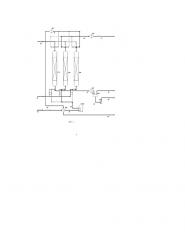

На фигурах 2-5 низкотемпературная адсорбционная осушка и очистка от метанола влажного отсепарированного потока углеводородного газа, поступающего на блок осушки природного углеводородного газа и удаления метанола 110 по трубопроводу 30, проводятся в адсорбере 310. Осушенный и очищенный газ с низа адсорбера по трубопроводу 31 направляется в фильтр 340 для очистки от механических примесей. Очищенный от механических примесей сухой газ поступает по трубопроводу 32 в дренажную емкость 350, далее по трубопроводу 34 на прием насоса 360, с выкида которого по трубопроводу 35 отводится на блок криогенного разделения природного углеводородного газа 120. С верха дренажной емкости 350 газы выводятся на факел по трубопроводу 33.

Ниже перечислены варианты реализации высокотемпературной регенерации и охлаждения адсорбента:

1) на фигуре 2 в качестве десорбирующего агента и нагревающего агента при высокотемпературной регенерации адсорбента используют этановую фракцию, нагреваемую последовательно после стадии криогенного разделения природного газа в рекуперативном теплообменнике 390 и трубчатой печи 300 по трубопроводам 36 и 37 и поступающую по трубопроводу 38 в адсорбер периода высокотемпературной регенерации адсорбента 320, а в качестве охлаждающего агента при охлаждении адсорбента до температуры адсорбции – этановую фракцию, поступающую в адсорбер периода охлаждения адсорбента 330 по трубопроводу 45. Содержащая воду, метанол и другие примеси этановая фракция очищается в фильтре 380 и выводится после охлаждения в рекуперативном теплообменнике 390 по трубопроводу 44 в блок абсорбционной очистки этановой фракции от кислых газов 150 и далее в качестве сырья для газохимии. Реализация данного варианта также позволяет использовать насыщенную водой, метанолом и другими примесями, в том числе сернистыми соединениями и углекислым газом, этановую фракцию в качестве сырья для газохимии даже без проведения дополнительной очистки от кислых газов, так как к этановой фракции не применяются жесткие требования по содержанию соответствующих примесей в отличие от метановой фракции: до 200 ppm по допустимому содержанию сернистых соединений против 20 ppm, отсутствие ограничений по содержанию влаги. Кроме того, для поставки этановой фракции на газохимическое предприятие не требуется дополнительного компрессорного оборудования, необходимого при отводе метановой фракции в магистральный трубопровод;

2) на фигуре 3 в качестве десорбирующего агента и нагревающего агента при высокотемпературной регенерации адсорбента используют часть метановой фракции из магистрального трубопровода, нагреваемую последовательно в рекуперативном теплообменнике 390 и трубчатой печи 300 по трубопроводам 36 и 37 и поступающую по трубопроводу 38 в адсорбер периода высокотемпературной регенерации адсорбента 320, а затем, после насыщения водой и метанолом, отправляемую по трубопроводу 41 после очистки от механических примесей в фильтре 370 по трубопроводу 40 на смешение с товарным газом, а в качестве охлаждающего агента при охлаждении адсорбента до температуры адсорбции – этановую фракцию, вводимую в адсорбер периода охлаждения адсорбента 330 по трубопроводу 39 и выводимую по трубопроводу 44 после прохождения фильтра 380 по трубопроводу 42 и рекуперативного теплообменника 390 по трубопроводу 43. Благодаря проведению стадии высокотемпературной регенерации адсорбента и стадии охлаждения адсорбента разными фракциями данный вариант позволяет исключить накопление примесей в адсорберах, а метанол, поступающий в товарный газ, способствует предотвращению образования кристаллогидратов;

3) на фигуре 4 в качестве десорбирующего агента и нагревающего агента при высокотемпературной регенерации адсорбента по трубопроводу 38 используют часть метановой фракции из магистрального трубопровода, нагреваемую последовательно в рекуперативном теплообменнике 390 и трубчатой печи 300 по трубопроводам 36 и 37 и поступающую по трубопроводу 38 в адсорбер периода высокотемпературной регенерации адсорбента 320, а затем, после насыщения водой и метанолом, отправляемую по трубопроводу 46 на смешение с сырьевым потоком природного газа трубопровода 30, содержащего примеси, а в качестве охлаждающего агента при охлаждении адсорбента до температуры адсорбции – этановую фракцию трубопровода 39, выводимую с блока по трубопроводу 44 после прохождения фильтра 380 по трубопроводу 42 и рекуперативного теплообменника 390 по трубопроводу 43. Данный вариант также позволяет исключить накопление примесей в адсорберах, однако приводит к быстрому износу адсорбента из-за резкого увеличения количества примесей в сырьевом потоке;

4) на фигуре 5 в качестве десорбирующего агента и нагревающего агента при высокотемпературной регенерации адсорбента используют этановую фракцию, нагреваемую последовательно после стадии криогенного разделения природного газа в рекуперативном теплообменнике 390 и трубчатой печи 300 по трубопроводам 36 и 37 и поступающую по трубопроводу 38 в адсорбер периода высокотемпературной регенерации адсорбента 320, которую с содержанием воды, метанола и других примесей, выводят по трубопроводу 41 после прохождения очистки от механических примесей в фильтре 370 по трубопроводу 40, а в качестве охлаждающего агента при охлаждении адсорбента до температуры адсорбции – часть метановой фракции из магистрального трубопровода, поступающую в адсорбер периода охлаждения адсорбента до температуры адсорбции 330 по трубопроводу 39 и выводимую на смешение с товарным газом по трубопроводу 41 после очистки от механических примесей в фильтре 370 по трубопроводу 40. Этот вариант совмещает положительные эффекты от использования этановой фракции для стадии высокотемпературной регенерации адсорбента и использования разных фракций для стадий высокотемпературной регенерации адсорбента и охлаждения адсорбента, кроме того, выводимая после стадии охлаждения адсорбента в магистральный трубопровод метановая фракция не содержит примесей, негативно сказывающихся на качестве товарного газа.

Метановая фракция, используемая в качестве десорбирующего, нагревающего или охлаждающего агента, может поступать на блок осушки природного углеводородного газа и удаления метанола 110 не только из магистрального трубопровода после дожимной компрессорной системы 130, но и после блока криогенного разделения природного углеводородного газа 120, а также с выкида насоса 360 блока осушки природного углеводородного газа и удаления метанола 110.

После насыщения адсорбентов влагой на стадии низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа в адсорбере 310, стадии высокотемпературной регенерации адсорбента в адсорбере 320 и стадии охлаждения адсорбента в адсорбере 330 происходит смена соответствующего периода работы каждого адсорбера на следующую.

1. Способ переработки природного углеводородного газа с примесью воды, диоксида углерода, сероводорода и метанола, включающий стадию низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа и стадию криогенного разделения природного углеводородного газа для получения гелиевой, азотной, метановой, этановой фракции и широкой фракции легких углеводородов, отличающийся тем, что на стадии низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа в качестве десорбирующего агента при высокотемпературной регенерации адсорбента, нагревающего агента при высокотемпературной регенерации адсорбента и охлаждающего агента при охлаждении адсорбента до температуры адсорбции используют часть метановой фракции или этановую фракцию, направляемую после стадии криогенного разделения природного углеводородного газа, при этом после использования на стадии адсорбционной осушки и очистки от метанола природного углеводородного газа метановую фракцию компримируют и после дожимного компрессора направляют в магистральный трубопровод, этановую фракцию подвергают абсорбционной очистке селективными абсорбентами от диоксида углерода и сероводорода и выводят в качестве сырья для пиролиза, широкую фракцию легких углеводородов фракционируют в системе ректификационных колонн с получением пропана, бутана и фракции С5 и выше.

2. Способ по п. 1, отличающийся тем, что в качестве адсорбента на стадии низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа используют цеолиты типа NaA.

3. Способ по п. 1, отличающийся тем, что на стадии низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа используют адсорберы с неподвижным слоем адсорбента, работающие по циклограмме с периодами низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа, высокотемпературной регенерации адсорбента и охлаждения адсорбента до температуры адсорбции.

4. Способ по п. 3, отличающийся тем, что продолжительность периода низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа равна сумме продолжительностей периодов высокотемпературной регенерации адсорбента и охлаждения адсорбента до температуры адсорбции.

5. Способ по п. 3, отличающийся тем, что продолжительности периодов низкотемпературной адсорбционной осушки и очистки от метанола природного углеводородного газа, высокотемпературной регенерации адсорбента и охлаждения адсорбента до температуры адсорбции одинаковы.

6. Способ по п. 3, отличающийся тем, что неподвижный слой адсорбента размещают в трубном пространстве адсорбера кожухотрубчатого типа, в межтрубное пространство которого подают нагревающий и охлаждающий агенты.

7. Способ по п. 6, отличающийся тем, что десорбирующий агент при высокотемпературной регенерации адсорбента нагревают до температуры регенерации адсорбента в трубчатой печи и вводят в трубное прос