Лаковая композиция

Иллюстрации

Показать всеИзобретение относится к лакокрасочным покрытиям, в частности к лаковым композициям с высокими электроизоляционными свойствами и низкой влагопроницаемостью, предназначенным для защиты плат печатного монтажа и элементов радиоэлектронной аппаратуры (РЭА), и может быть использовано в авиастроении, ракетно-космической, машиностроении и других отраслях промышленности. Лаковая композиция содержит полуфабрикат лака и отвердитель. Полуфабрикат лака содержит фторсополимер - продукт сополимеризации мономеров трифторхлорэтилена с алкилвиниловыми и гидроксилвиниловыми эфирами в соотношении 22,4:8,8:8,8, модификатор полиорганосилоксан К-9 марки А , органический растворитель ксилол. В качестве отвердителя лаковая композиция содержит полиизоцианатбиурет, при следующем соотношении компонентов, масс. %: фторсополимер 60-85, модификатор 4-14, отвердитель 5-25, органический растворитель 5-30. Лаковая композиция является композицией холодного отверждения, процесс отверждения которой протекает при температуре (20±2)°C не более 5 ч. Композиция имеет повышенное на 5-10% удельное объемное электрическое сопротивление, повышенные диэлектрические характеристики (диэлектрическая проницаемость (ε) и тангенс угла диэлектрических потерь (tgδ)) на 15-20% и пониженное водопоглощение более чем в 1,5 раза, имеет высокие адгезионные и физико-механические показатели, обеспечивает формирование качественного лакокрасочного покрытия (однородное, без шагрени, подтеков и шероховатостей). 1 ил., 2 табл., 5 пр.

Реферат

Изобретение относится к лакокрасочным покрытиям, в частности к лаковым композициям с высокими электроизоляционными свойствами и низкой влагопроницаемостью, предназначенным для защиты плат печатного монтажа и элементов радиоэлектронной аппаратуры (РЭА), и может быть использовано в авиастроении, ракетно-космической, машиностроении и других отраслях промышленности.

Обеспечение работоспособности РЭА в условиях повышенной влажности на сегодняшний день остается весьма актуальной задачей. Материалы, применяемые для защиты функциональных узлов и элементов РЭА, должны обладать низкой влагопроницаемостью, высокими электроизоляционными свойствами, способностью конструктивно сочетаться с другими материалами, быть стойкими к воздействию окружающей среды при эксплуатации.

Все эти проблемы решаются при помощи защитных конформных покрытий, выполняющих функции диэлектрического изолятора и диффузионного барьера по отношению к влаге. Нанесение дополнительного изоляционного покрытия на печатный узел (ПУ) является одним из наиболее распространенных методов влагозащиты. В простейшем случае плата после монтажа всех элементов и промывки покрывается лаком (одним или несколькими слоями). Существует четыре основных метода нанесения влагозащитных покрытий: нанесение кистью, окунанием, ручное распыление, применение автоматизированных установок для селективного нанесения. Выбор того или иного покрытия определяется условиями эксплуатации аппаратуры, а также конструктивно-технологическими параметрами РЭА.

К покрытиям предъявляется ряд требований, в том числе:

- обеспечивать высокую влагозащиту;

- обладать высокой адгезией к материалам печатной платы (ПП) и установленных на ней изделий электронной техники (ИЭТ);

- обладать высокой электрической прочностью и удельным объемным электрическим сопротивлением;

- проникать в малые зазоры;

- образовывать прочную, плотную прозрачную пленку;

- сохранять эластичность и не растрескиваться при длительной вибрации и механических нагрузках;

- сохранять стойкость по отношению к различным органическим растворителям: этилацетату, ксилолу, нефрасу и спирто-нефрасовой смеси, ацетону, хлористому метилену и смеси хлористого метилена с этиловым спиртом.

При работе с покрытиями важными характеристиками являются:

- температура и время сушки;

- минимально необходимое количество слоев, наносимых на изделие;

- низкая пожароопасность;

- хорошая растекаемость, сплошность и отсутствие газовыделений;

- продолжительность использования после приготовления (жизнеспособность).

Целью изобретения является создание влагозащитного электроизоляционного конформного покрытия, способного повысить защиту ПП и работоспособность элементов РЭА, улучшить технологические характеристики ПУ, а также повысить импортозамещение материалов.

Известны лаковые композиции марки «Универсал» ЦКБ РМ (рекламные материалы 2010 г.) и конформное покрытие фирмы Dow Corning Corporation на основе силоксановых композиций (патент US 7732543, МПК B32B 3/00, C08F 230/06, C08K 5/55, C09D183/04, опубл. 08.06.2010 г.), содержащие органоборан-аминовый комплекс в качестве отвердителя. Данные композиции обладают пониженной влагопроницаемостью, однако недостатками этих композиций являются низкие электроизоляционные свойства (удельное объемное электрическое сопротивление пленки ρv, Ом⋅см) после воздействия в течение 30 сут повышенной влажности (98%), невысокая стойкость к истиранию.

Известна лаковая композиция для покрытия, включающая, масс. %: от 5 до 50, предпочтительно от 10 до 40 одного или более силилированного полиуретана, от 0 до 30 - пластификаторов, от 0 до 80, предпочтительно от 20 до 60 - наполнителей (US 20100331480, МПК C08L 75/04, C08G 71/04, опубл. 30.12.2010 г. ). Недостатками данной лаковой композиции являются невысокие адгезионные свойства, пониженная грибостойкость.

Известен состав для лаковых покрытий, включающий, масс. ч.: от 10 до 60, 3-глицидил-оксипропилтриметоксисилан, от 5 до 25 - алкилтриметоксисилан, от 0,1 до 1,0 катализатора - алюминий три-втор-бутилата, оставшееся количество вода и растворитель (патент US 6331206, МПК C30B 25/02, C30B 25/18, C30B 33/00, H01L 31/18, опубл. 18.12.2001 г.). Недостатком композиции для лакового покрытия является горячая сушка при 130°C в течение 45 мин.

Из российских аналогов стоит отметить двухкомпонентные электроизоляционные лаки, например эпоксиуретановый лак УР-231 и эпоксидный лак ЭП-9114. Для изготовления указанных лаков требуются дефицитные и импортные исходные компоненты. Так, в состав композиции лака УР-231 входит экзотическое тунговое масло, которое не производится в РФ, а в составе композиции лака ЭП-9114 в качестве отвердителя применяется дефицитный продукт ИМЭП-1 (имидазолин эпоксидный - аддукт аминного типа имидазолиновый) в настоящее время уже не выпускающийся.

Известна лакокрасочная композиция, включающая, масс.ч.: от 10 до 40 - термореактивного мономера (многофункциональный стирольный компаунд, и/или бисмалеимидный компаунд, от 5 до 20 - смесь полифениленэфирной смолы и эластомера со стирольным остатком, пламезамедлитель, от 11 до 27 - наполнитель SiO2, от 10 до 30 - органический растворитель (JP 2007099893, МПК C09D 4/00, B32B 15/08, B32B 15/088, C08J 5/24, C09D 5/18, опубл. 19.04.2007 г.). В качестве пластификатора могут применяться сложные эфиры адипиновой кислоты, сложные эфиры бензойной кислоты, сложные эфиры масляной кислоты, сложные эфиры уксусной кислоты, сложные эфиры высших жирных кислот, имеющих примерно от 8 до примерно 44 атомов углерода. В качестве пигментов состав содержит диоксид титана, оксиды железа или сажи. В качестве наполнителя композиция содержит пирогенные и/или осажденные диоксиды кремния. В качестве стабилизаторов могут применяться антиоксиданты, УФ-стабилизаторы или стабилизаторы гидролиза. В качестве промоторов адгезии в состав могут входить углеводородные смолы, фенольные смолы, терпеновые-фенольные смолы и др. В качестве реакционно-способных разбавителей лакокрасочная композиция содержит силано-функциональные полиэфиры (MS S203H, MS S303H, MS СБ 010 и MS SAX 350 фирмы Kaneka Corp.). Параметр адгезии равен 1 баллу. Недостатками упомянутой композиции являются длительное отверждение покрытия, а также высокая токсичность.

Наиболее близким аналогом, взятым за прототип, является полиуретановая композиция (патент РФ 2427599 C1, МПК C08L 75/06, C09D 175/06, C08K 5/17, опубл. 27.08.2011 г.). Прототип относится к области получения быстроотверждающихся полиуретановых композиций, используемых в качестве различных защитных покрытий, клеев, герметиков, напольных покрытий и т.д. Полиуретановая композиция содержит уретановый форполимер - продукт взаимодействия 1,0 моль полиэтиленбутиленгликольадипината с молекулярной массой 2000 и 2,2-2,3 молей смеси 2,4-толуилендиизоцианата и 2,6-толуилендиизоцианата при соотношении 80:20, отвердитель на основе 3,3'-дихлор-4,4'-диаминодифенилметана и низкомолекулярных полиэфиров с молекулярной массой 400-1000 при массовом соотношении 35:65, а также катализатор оксипропилированный этилендиамин и краситель. Композиция обладает повышенной водопоглощаемостью, наряду с невысокими электроизоляционными свойствами после испытаний повышенной влажностью ϕ=(95±2)% в течение 30 сут.

Технической задачей предлагаемого изобретения является создание лаковой композиции холодного отверждения с высокими электроизоляционными свойствами, сохраняющимися после воздействия на нее влаги, а также обладающей пониженным водопоглощением при увеличении адгезионных характеристик и грибостойкости при сохранении физико-механических характеристик (прочность пленки при ударе, твердость, эластичность при изгибе) на уровне прототипа.

Технический результат достигается тем, что предложенная лаковая композиция содержит полуфабрикат лака, включающий продукт сополимеризации и органический растворитель, и отвердитель, при этом полуфабрикат лака содержит фторсополимер, представляющий собой продукт сополимеризации мономеров трифторхлорэтилена с алкилвиниловыми и гидроксилвиниловыми эфирами в соотношении 22,4:8,8:8,8, органический растворитель ксилол и дополнительно содержит модификатор полиорганосилоксан К-9 марки А, а в качестве отвердителя композиция содержит полиизоцианатбиурет, при следующем соотношении компонентов, масс. ч.:

| фторсополимер | 60,0-85,0 |

| модификатор полиорганосилоксан К-9 марки А | 4,0-14,0 |

| органический растворитель ксилол | 3,0-30,0 |

| отвердитель полиизоцианатбиурет | 5,0-25,0 |

На фиг.1 приведена реакция полиприсоединения фторсополимера с отвердителем полиизоцианатбиуретом с получением фторполиуретана (продукт отверждения).

Применение в качестве модификатора полиорганосилоксана К-9 марки А (полиметилфенилсилоксан, C7H9Si3O5,5, ТУ 2228-352-09201208-96) позволяет снизить водопоглощение лаковой композиции до 0,62% (значение получено при испытании пленок на основе лаковой композиции в течение 30 суток) и, как следствие, уменьшить влаго- и паропроницаемость пленки.

Применение в качестве отвердителя полиизоционатбиурета обеспечивает отверждение лаковой композиции и образование фторполиуретановой структуры за счет реакции уретанообразования: -ОН+-NCO = -NHCO (фиг.1).

Условная вязкость полуфабриката лаковой композиции (полуфабрикат состоит из фторсополимера, полиорганосилоксана К-9 марки А, растворителя ксилола) по вискозиметру типа ВЗ-246 с диаметром сопла 4 мм при температуре (20,0±0,5)°С, составляет 15-45 сек, рабочая вязкость (вязкость при нанесении) заявляемой лаковой композиции составляет 12-14 сек. Рабочая вязкость достигается разбавлением лаковой композиции ксилолом до значения 12-14 сек по вискозиметру ВЗ-246.

При сходной с прототипом адгезии в 1 балл, достигающейся за счет природы пленкообразующего (пленкообразующее имеет полиуретановую природу за счет применения полиэфира и полиизоцианата), сушка лаковой композиции происходит при температуре (20±2)°С при смешении полуфабриката лака. Электроизоляционные свойства заявленной лаковой композиции достигаются структурой макромолекулы (сшитой структурой, представляющей из себя сетчатые или трехмерные структуры полимеров с поперечными связями, что улучшает различные свойства полимерной композиции, в том числе электроизоляционные) и уменьшением количеством слоев лака, влияющих на электроизоляционные свойства (в 2 раза - до 2-х слоев). Сшитая структура достигается за счет химической реакции, которая протекает между гидроксильными группами фторсополимера и изоцианатными группами полиизоцианата (фиг. 1). Заявленный уровень физико-механических характеристик лаковой композиции (прочность при ударе, эластичность при изгибе, твердость покрытия) обеспечивается в том числе именно за счет структуры упомянутой макромолекулы. Грибостойкость достигается за счет фторсополимера, при проведении испытания по ГОСТ 9.048-75 (срок испытания - 3 мес.) по 6-бальной шкале, заявленная лаковая композиция является грибостойкой (1-2 балла). За счет структуры макромолекулы достигается диэлектрическая проницаемость (ε) при частоте 106 Гц - не более 4,5 отн. ед., диэлектрические свойства при этом составляют не более 0,030 отн. ед. при тангенсе угла диэлектрических потерь (tgδ) при частоте 106 Гц. Прочность пленки, полученной при отверждении лаковой композиции, при ударе по прибору типа У-1 - не менее 50 см и эластичность пленки при изгибе - не более 1 мм. Полученная пленка также обладает стойкостью к статическому воздействию спирто-нефрасовой смеси при температуре (20,0±2,0)°С в течение 30 мин. Время высыхания до степени 3 заявляемой лаковой композиции, как и длительность отверждения, составляет 4-5 ч за счет соотношения полуфабриката лака (фторсополимера, полиорганосилоксана К-9 марки А и растворителя ксилола) с отвердителем и использованием ускорителя сушки (дибутилдилаурат олова). Жизнеспособность лаковой композиции после смешения компонентов, при температуре (20,0±2,0)°С, составляет не менее 8 ч.

Таким образом, предложенная лаковая композиция, в сравнении с композицией-прототипом, обеспечивает повышение защиты ПП и работоспособности элементов РЭА, улучшает технологические характеристики ПУ за счет водопоглощения - 0,62-0,64%, удельного объемного электрического сопротивления пленки - 5,4×1014-5,5×1014 Ом⋅см в исходном состоянии и после выдержки в течение 30 суток при повышенной влажности (ϕ=(95±2)%), при грибостойкости 1-2 балла. Кроме того, благодаря своему составу, заявленная лаковая композиция также обеспечивает уменьшение времени высыхания при температуре 20°С за 4-5 ч; увеличение адгезии - 1 балл как в исходном состоянии, так и после выдержки в дистиллированной воде в течение 14 суток; повышение прочности при ударе - 50 см (5,0 Дж), прочности при растяжении - 6,0 мм и прочности при изгибе - 1 мм, что в конечном счете позволяет повысить защиту ПП и работоспособность элементов РЭА, а также улучшить технологические характеристики ПУ.

Примеры осуществления изобретения

Пример 1

В качестве исходных компонентов применяли раствор фторсополимера - продукта сополимеризации трифторхлорэтилена, метилвинилового и гидроксилвинилового эфиров при соотношении мономеров в составе сополимера, 22,4:8,8:8,8 соответственно, в ксилоле, и полиорганосилоксан К-9 марки А, которые в количествах, указанных в таблице 1, загружали при работающей мешалке и температуре 20-25°С в смеситель из нержавеющей стали с быстроходной мешалкой турбинного типа с частотой вращения 950 об/мин. После загрузки компонентов проводили перемешивание в течение от 1,0 до 3,0 ч до получения гомогенного (однородного) раствора. Затем добавляли расчетное количество отвердителя полиизоцианатбиурета. Смешение компонентов (полуфабриката лака с отвердителем) проводили при интенсивном перемешивании в течение 5 мин.

Далее производили нанесение лаковой композиции после выдержки от 15 до 30 мин (выдержка осуществляли при комнатной температуре (20±2)°С) на окрашиваемую поверхность различной природы (металл, ПКМ). Лаковые композиции наносили на подготовленную под окрашивание (зашкуренную и обезжиренную) поверхность различными способами: наливом, пневматическим распылением или кистью.

Примеры 2-5 проводили аналогично примеру 1, однако использовали продукт сополимеризации трифторхлорэтилена, изобутилвинилового и гидроксилвинилового эфиров.

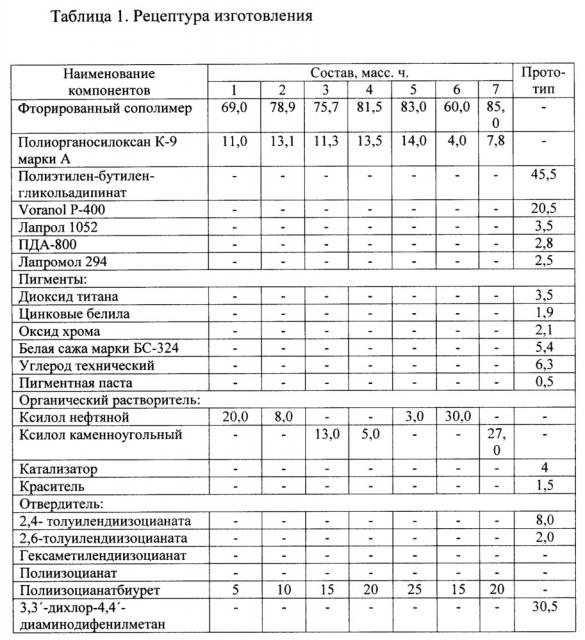

Также в табл. 1 приведены компоненты прототипа.

Для получения лаковой композиции были использованы следующие вещества: фторсополимер; полиорганосилоксан К-9 марки А; ксилол каменноугольный - ГОСТ 9949-76; ксилол нефтяной - ГОСТ 9410-78; полиизоцианатбиурет.

Определение характеристик композиции проводилось по действующей на лакокрасочные материалы нормативно-технической документации.

Технологические, адгезионные и физико-механические свойства предлагаемой лаковой композиции не уступают прототипу, а именно: адгезионные свойства - 1 балл (ГОСТ 15140), твердость по маятниковому прибору типа ТМЛ-2124 - 0,40 отн. ед. (ГОСТ 5233), эластичность пленки при изгибе - 1 мм (ГОСТ Р 52740), прочность пленки при ударе - 5 Дж (ГОСТ Р 53007).

При этом, как видно из данных, приведенных в табл. 2, предлагаемая лаковая композиция является композицией холодного отверждения, процесс отверждения которой протекает при температуре (20±2)°С не более 6 ч, процесс же отверждения прототипа при (20±2)°С - более 11 ч. По сравнению с прототипом предлагаемая полимерная композиция имеет повышенное на 5-10% удельное объемное электрическое сопротивление и пониженное водопоглощение более чем в 1,5 раза, при этом не уступая прототипу по адгезионным и физико-механическим показателям. Как итог, предлагаемая лаковая композиция позволяет сформировать более качественное лакокрасочное покрытие (однородное, без шагрени, подтеков и шероховатостей).

Лаковая композиция, содержащая полуфабрикат лака, включающий продукт сополимеризации и органический растворитель, и отвердитель, отличающаяся тем, что полуфабрикат лака содержит фторсополимер, представляющий собой продукт сополимеризации мономеров трифторхлорэтилена с алкилвиниловыми и гидроксилвиниловыми эфирами в соотношении 22,4:8,8:8,8, органический растворитель ксилол и модификатор полиорганосилоксан К-9 марки А, в качестве отвердителя композиция содержит полиизоцианатбиурет, при следующем соотношении компонентов, масс. ч.:

| фторсополимер | 60,0-85,0 |

| модификатор полиорганосилоксан К-9 марки А | 4,0-14,0 |

| органический растворитель ксилол | 3,0-30,0 |

| отвердитель полиизоцианатбиурет | 5,0-25,0 |