Способ подачи масла в межроторный подшипник опоры ротора газотурбинного двигателя и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к роторным газотурбинным машинам и может быть использована для подачи масла в межроторные подшипники для смазывания и охлаждения их, а также для уменьшения контактных напряжений на телах качения подшипников. Способ подачи масла в межроторный подшипник опоры ротора газотурбинного двигателя включает установку средств (7) направленной подачи масла на внутренний полый вал (5) ротора и подачу масла через вал (5) и сопла (8) средств подачи масла в межроторный подшипник. Средство (7) при подаче через его сопла (8) масла приводится во вращение вместе с валом (5), потоки масла через его выходные отверстия подают перпендикулярно оси подшипника на отражающую поверхность закрепленного на внешнем валу (6) двигателя маслоулавливающего кольца, от которой отраженный поток масла поступает на подшипник в направлении, параллельном оси подшипника. Сопла (8) развернуты в направлении вращения колец (1, 2) подшипника, а окружная скорость (V) подачи масла на маслоулавливающее кольцо находится в интервале от минимального и до максимального значений, выбранных из определенных соотношений. Также заявлено устройство для подачи масла, которое содержит установленные на валу (5) средства (7) направленной подачи масла с выходными соплами (8), имеющими возможность связи с масляной системой двигателя, а также маслоулавливающий козырек (9), предназначенный для задания направления потоку масла. Козырек (9) закреплен на внешнем валу (6), смонтированном на внешнем кольце (1) подшипника, выполнен в виде кольцевой втулки, отверстие которой имеет коническую форму, и размещен у торца подшипника таким образом, что раструб конуса отверстия направлен в сторону подшипника, причем сопла (8) направлены на коническую поверхность маслоулавливающего кольца и имеют регулируемое проходное сечение. Технический результат: повышение срока эксплуатации подшипников опор роторов газотурбинного двигателя за счет оптимальной организации подачи к ним масла, обеспечивающей эффективные смазку и охлаждение подшипника, а также уменьшение контактных напряжений между телами качения подшипника и его внешней обоймой. 2 н.п. ф-лы, 3 ил.

Реферат

Группа изобретений относится к роторным газотурбинным машинам и может быть использована для подачи масла в межроторные подшипники для смазывания и охлаждения их, а также для уменьшения контактных напряжений на телах качения подшипников.

Известно, что одной из важных проблем надежной работы газотурбинных двигателей (ГТД) является надлежащее состояние подшипниковых опор вала их ротора, которое напрямую зависит от условий смазки и охлаждения подшипников, а также от значений контактных нагрузок между телами их качения и кольцами в процессе работы двигателя.

Из уровня техники известно, что в процессе подачи масла в подшипниковую опору при определенных скоростях подачи и направлениях течения потока масла между кольцами подшипника и телами качения образуется масляный клин, который уменьшает контактные напряжения между кольцами подшипника и телами качения, аналогично, как и в некоторых конструкциях подшипников скольжения, где они полностью устраняются, и контакт между движущимся и неподвижным кольцом отсутствует. Использование этого эффекта позволяет, без ухудшения условий смазки и охлаждения подшипников, значительно увеличить срок их эксплуатации, особенно у высокооборотных ГТД и для межроторных подшипников, находящихся между двух валов роторов.

У межроторного подшипника в процессе работы вращаются оба его кольца, как правило, в одном направлении, при этом частота вращения роликов относительно оси подшипника весьма велика, что приводит к возрастанию контактных напряжений между роликами и внешним кольцом подшипника из-за увеличения значений направленных на внешнее кольцо центробежных сил роликов.

Настоящее решение направлено на такую организацию подачи масла в подшипниковую опору, при которой уменьшаются контактные напряжения между деталями подшипника без ухудшения условий его смазки и охлаждения.

Проблемы подачи масла для смазки и охлаждения подшипников опор роторов ГТД решаются различным образом.

Так, например, известно устройство для смазки и охлаждения подшипника вала ГТД, содержащее масляную форсунку и закрепленный на цапфе вала между подшипником и форсункой маслоулавливающий кольцевой козырек, образующий с валом масляную полость, сообщенную с внутренней полостью подшипника посредством каналов и отверстий, выполненных соответственно в цапфе и внутренней обойме подшипника, причем козырек снабжен с внутренней стороны радиальными лопатками, расположенными со стороны форсунки (см. Авторское свидетельство СССР №1130014, кл. F02C 7/06, 2004 г.).

При данной схеме подачи масла оно весьма эффективно доставляется к контактирующим деталям подшипника за счет действия центробежных сил, поскольку масло подается через каналы в цапфе и отверстия во внутреннем кольце и при подаче дополнительно получает окружную скорость за счет вращения вала, что позволяет более эффективно охлаждать контактирующие поверхности подшипника.

Недостатком этого решения является то, что поток масла подается дискретно через каналы в кольце подшипника и не создает сплошного потока под все ролики, что не обеспечивает равномерного охлаждения подшипника. Кроме этого масло подается в зазор между телами качения и внутренним кольцом и не решает проблему уменьшения контактных напряжений между роликами и внешним кольцом подшипника, что как раз и является проблемой межроторных подшипников.

Известно устройство для смазки подшипника вала ротора ГТД, состоящее из маслоулавливающего кольца, зафиксированного штифтом в заданном положении относительно вала ротора, и средства подвода масла, включающих в себя маслораздаточную канавку, маслоподводящее отверстие и расходную форсунку.

Подшипник вала ротора имеет разрезанное внутреннее кольцо, состоящее из двух полуобойм, на торцах которых выполнены маслораздаточные лунки, сообщенные с расходной полостью, которая посредством маслоподводящих каналов соединена с накопительной полостью. Устройство содержит маслоулавливающие козырьки, выполненные как единое целое с маслоулавливающим кольцом и спрофилированные так, чтобы разбрызгивание масляной струи было минимальным. Улавливающие отверстия козырьков сопряжены с приемными лунками таким образом, что ось каждого улавливающего отверстия параллельна касательной к внутренней поверхности сопряженной с ним приемной лунки. Каждая приемная лунка посредством местной выборки сообщена с накопительной полостью.

В процессе работы устройства масло из масляной системы двигателя поступает из маслораздаточной канавки в маслоподводящее отверстие, далее через форсунку выбрасывается струей в масляную полость. Навстречу движению струи вращается маслоулавливающее кольцо с козырьками. Выросшая струя за 1/2 оборота маслоулавливающего кольца начинает улавливаться отверстием до завершения ее поглощения, после чего происходит незначительное разбрызгивание струи. Затем на участке до подхода диаметрально расположенного улавливающего отверстия происходит рост струи масла, которая поглощается вторым улавливающим отверстием. Поглощенное масло через приемные лунки и местные выборки, имеющие коническую поверхность для создания центробежного напора, поступает в накопительную полость, откуда по маслоподводящим каналам попадает в расходную полость. Из расходной полости по маслораздаточным лункам масло омывает рабочую поверхность внутреннего кольца, тела качения подшипника и под действием инерционных сил попадает на беговую дорожку внешнего кольца, омывает ее, охлаждает и вытекает через зазор между сепаратором и внешним кольцом подшипника (см. патент РФ №2349776, кл. F02C 7/06, 2009 г.) - наиболее близкий аналог для устройства.

В результате анализа известного решения необходимо отметить, что при данной схеме подачи масла оно эффективно и без потерь доставляется к контактирующим частям подшипника, поскольку козырьки устраняют разбрызгивание и потери масла. Однако недостатком этого устройства является то, что масло под тела качения и внутреннее кольцо подается дискретно через каналы, что не позволяет обеспечить равномерное охлаждение подшипника и уменьшает влияние гидродинамического эффекта на контактные напряжения тел качения. Кроме этого, масло подается в зазор между телами качения и внутренним кольцом и не решает проблему уменьшения контактных напряжений на внешнем кольце, где контактные напряжения из-за центробежных сил тел качения гораздо больше, чем на внутреннем кольце. Необходимо также отметить, что доработка подшипника в части выполнения в его кольце прорезей и канавок уменьшает его несущую способность. Изложенное выше снижает срок эксплуатации подшипников подшипниковых опор.

Известен реализуемый устройством способ подачи масла в подшипник опоры ротора ГТД, согласно которому масло от масляной системы подают под давлением в полость вала, на котором смонтирован подшипник, из масляной ванны в полости вала, масло под действием центробежных сил через отверстия на валу и дополнительного масляного канала под внутренней обоймой подшипника в виде отдельных продольных канавок, развернутых к продольной оси вала под углом 60-75°, поступает в масляный коллектор и через жиклеры коллектора подается в осевом направлении на подшипник, осуществляя его смазку и охлаждение (см. патент РФ №2144995, кл. F02C 7/06, 2000 г.) - наиболее близкий аналог для способа.

При данной схеме подачи масла оно весьма эффективно доставляется к контактирующим деталям подшипника, в том числе за счет действия центробежных сил, поскольку масло подается к форсункам через каналы на валу и дополнительно получает окружную скорость от вращения вала, что позволяет более эффективно охлаждать контактирующие поверхности подшипника. Кроме этого из-за дополнительного масляного канала под внутренней обоймой подшипника его внутренняя обойма охлаждается более эффективно.

Однако недостатком этого решения является то, что масло под тела качения и внутреннее кольцо подается дискретно через каналы, что не позволяет обеспечить равномерное охлаждение подшипника и уменьшает влияние гидродинамического эффекта на контактные напряжения тел качения. Кроме этого, масло подается в зазор между телами качения и внутренним кольцом и не решает проблему уменьшения контактных напряжений на внешнем кольце, где контактные напряжения из-за центробежных сил тел качения гораздо больше, чем на внутреннем кольце.

Техническим результатом настоящей группы изобретений является повышение срока эксплуатации подшипников опор роторов ГТД за счет оптимальной организации подачи к ним масла, обеспечивающей эффективные смазку и охлаждение подшипника, а также уменьшение контактных напряжений между телами качения (роликами) подшипника и его внешней обоймой.

Указанный технический результат обеспечивается тем, что в способе подачи масла в межроторный подшипник опоры ротора газотурбинного двигателя, включающем установку средств направленной подачи масла на внутренний полый вал ротора и подачу масла через полый вал и сопла средств подачи масла в межроторный подшипник, новым является то, что средства направленной подачи масла при подаче через его сопла масла приводят во вращение вместе с внутренним валом, потоки масла через его выходные отверстия подают перпендикулярно оси подшипника на отражающую поверхность закрепленного на внешнем валу маслоулавливающего кольца, от которой отраженный поток масла поступает на подшипник в направлении, параллельном оси подшипника, при этом сопла развернуты в направлении вращения колец подшипника, а окружная скорость (V) подачи масла на маслоулавливающее кольцо находится в интервале от минимального и до максимального значений, определяемых по следующим зависимостям: Vmin=ω1⋅(dН/2-ζ) и Vmax=ω1⋅(dH/2-ζ)+[2⋅ω12(λ+t)⋅(dH/2-ζ-(λ+1)/2)]1/2, где Vmin и Vmax соответственно минимальная и максимальная скорости; ω1 - круговая скорость вращения внутреннего вала ротора; ζ - радиальное расстояние от беговой дорожки наружного кольца до сопла распределительного форсуночного устройства, ζ=(dH-dB)/2-(λ-g); dH и dB - диаметры беговой дорожки внешнего и внутреннего колец; λ - радиальное расстояние от внешней поверхности внутреннего вала до выходного сопла; t - толщина внутреннего вала; g - толщина внутреннего кольца подшипника без буртиков, м.

В устройстве для подачи масла в межроторный подшипник опоры ротора газотурбинного двигателя, содержащем установленные на полом внутреннем валу двигателя средства направленной подачи масла с выходными соплами, имеющими возможность связи с масляной системой двигателя, а также маслоулавливающий козырек, предназначенный для задания направления потоку масла, новым является то, что маслоулавливающий козырек закреплен на внешнем валу двигателя, смонтированном на внешнем кольце подшипника, выполнен в виде кольцевой втулки, отверстие которой имеет коническую форму, и размещен у торца подшипника таким образом, что раструб конуса отверстия направлен в сторону подшипника, причем упомянутые выше выходные сопла направлены на коническую поверхность маслоулавливающего кольца и имеют регулируемое проходное сечение.

В заявленной группе изобретений одно из изобретений (устройство) предназначено для осуществления другого (способа), следовательно, они образуют единый изобретательский замысел, и требование единства изобретения в материалах заявки соблюдено.

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

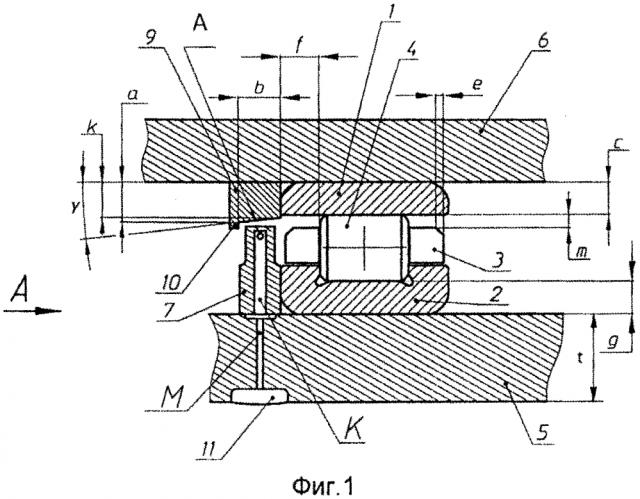

- на фиг. 1 - разрез устройства для подачи масла в межроторный подшипник опоры ротора ГТД;

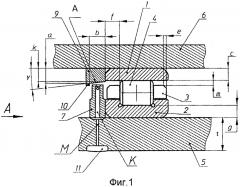

- на фиг. 2 - вид А по фиг. 1 (козырек снят);

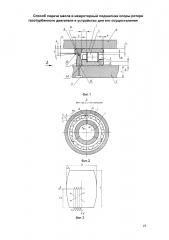

- на фиг. 3 - расчетная схема для определения давления при протекании масла в зазоре между телом качения и внешним кольцом подшипника.

Для монтажа валов роторов ГТД, как правило, в качестве межроторного подшипника используют подшипник роликовый радиальный, содержащий внешнее (наружное) 1 и внутреннее 2 кольца, между которыми в сепараторе 3 расположены тела качения (ролики) 4.

При монтаже в подшипниковой опоре валов роторов во внутреннее кольцо 2 подшипника монтируют внутренний полый вал 5, а на внешнее кольцо 1 подшипника монтируют внешний вал 6 и центровку сепаратора производят по внутреннему кольцу подшипника. При такой установке подшипника в процессе его работы зазор m между сепаратором 3 и внешним кольцом 1 значительно больше, чем между сепаратором и внутренним кольцом 2.

Для подачи масла на подшипник используются известные средства направленной подачи. В качестве таковых могут быть использованы струйные масляные форсунки 7, в каналах К которых установлены жиклеры 8 или, что эквивалентно с точки зрения достижения указанного технического результата, форсуночное распределительное устройство 7 для распыления масла с выходными форсуночными отверстиями (соплами) 8.

Так, на фиг. 2 показано три форсуночных отверстия, что не означает, что их количество не может быть иным. Количество форсуночных отверстий зависит от необходимой равномерности подачи масла к подшипнику и, в принципе, чем больше их будет, тем более равномерная происходит подача масла по торцу подшипника.

Устройство для реализации заявленного способа оснащено маслоулавливающим козырьком 9, установленным у внешнего торца подшипника и скрепленным с внешним валом 6. Маслоулавливающий козырек имеет форму кольца (кольцевой втулки). Внутренняя кольцевая поверхность «А» козырька выполнена конической формы с наклоном (раструбом конуса) в сторону подшипника, уменьшающим толщину козырька, под углом γ. По наружному торцу козырька в зоне его отверстия имеется кольцевой выступ 10, предназначенный для устранения утечки масла с козырька в противоположную сторону от подшипника.

Каналы К форсуночного устройства через каналы М, выполненные во внутреннем валу 5, соединены с кольцевой канавкой 11, выполненной в полости вала 5. Полость вала 5 соединена с масляной системой ГТД.

Выходные форсуночные отверстия (сопла) 8 форсуночного устройства направлены на коническую поверхность А маслоулавливающего козырька 9 и имеют регулируемое проходное сечение.

При монтаже масляных форсунок или форсуночного распределительного устройства их выходные отверстия располагают предпочтительно таким образом, чтобы они находились в одной плоскости, нормальной к оси подшипника, и были развернуты в направлении вращения колец подшипника.

Заявленный способ посредством раскрытого выше устройства осуществляют следующим образом.

В процессе работы ГТД его валы 5 и 6 приводятся во вращение, следовательно, приводятся во вращение и кольца 1 и 2 подшипника. Ролики 4 при этом вращаются вокруг своих осей и совершают орбитальное движение относительно оси подшипника.

Масло от масляной системы двигателя поступает под давлением в полость вала 5, заполняет кольцевую канавку 11 и через каналы М и К подается к выходным отверстиям 8 форсуночного устройства 7, которое совершает движение вращения вместе с валом 5, и под давлением, со скоростью V направляется через сопла на коническую поверхность А маслоулавливающего козырька 9. Потоки масла, перемещаясь в направлении, перпендикулярном оси подшипника к поверхности А маслоулавливающего козырька 9, совершают при этом окружное движение. Попадая на коническую поверхность А маслоулавливающего козырька 9, потоки масла за счет действия центробежных сил и за счет наклона конической поверхности А козырька отражаются от конической поверхности А и получают направление вдоль оси подшипника, формируясь при этом в единый поток, имеющий форму кольца постоянного поперечного сечения, который попадает на торец подшипника, смазывает контактирующие его части и охлаждает подшипник.

Такая организация потока масла обеспечивает равномерное поступление потока масла на торец подшипника, что способствует его равномерному охлаждению. Практически одинаковое количество масла поступает и по всей беговой дорожке внешнего кольца подшипника, в том числе и под все его ролики. Наличие кольцевого выступа 10 на маслоулавливающем козырьке 9 предотвращает утечку и потери масла, что обеспечивает более эффективное его использование. Все это позволяет обеспечить эффективную смазку и охлаждение подшипника, что существенно увеличивает срок его эксплуатации.

Для обеспечения получения максимального указанного технического результата необходимо выполнение некоторых дополнительных условий, а именно так организовать подачу масла на подшипник, чтобы кроме создания оптимальных условий для его смазки и охлаждения создались условия для образования между роликами и внешним кольцом подшипника осевого масляного потока, что приводит к уменьшению контактных напряжений между роликами 4 и внешним кольцом 1 подшипника, а следовательно, еще больше продляет срок его эксплуатации.

Для обеспечения данного условия необходимо, чтобы маслоулавливающий козырек 9 имел соответствующие параметры угла конусности конической поверхности А, толщин торцов козырька, ширины козырька, причем эти параметры должны быть «увязаны» с параметрами подшипника, такими как толщина его внешнего кольца 1, расстояние от торца подшипника до торцов роликов.

Естественно, что данные параметры могут быть получены как расчетным, так и экспериментальным путем.

При определении параметров расчетным путем толщина (k) козырька 9 у торца, примыкающего к торцу подшипника, определяется из их геометрических построений (Фиг. 1) по тригонометрической зависимости

k=f⋅tgγ+c,

а толщина (а) козырька у противоположного торца определяется по следующей зависимости:

a=(b+f)⋅tgγ+c,

где γ - угол наклона козырька в осевом направлении, рад; b - ширина козырька без выступа, м; f - расстояние в осевом направлении от торца внешнего кольца подшипника до торца ролика, м; с - толщина внешнего кольца подшипника, м.

Осевая скорость масляного потока, направленного на подшипник, определяется окружной скоростью подаваемого потока масла под козырек и углом наклона маслоулавливающего козырька. С одной стороны, для достижения большей осевой скорости потока угол его наклона должен быть максимальным.

Однако для устранения отражения потока масла от сепаратора при величине зазора между козырьком и роликом на торце внешнего кольца подшипника, равной m, угол наклона козырька должен быть ограничен значением, определяемым из геометрических построений (см. Фиг. 1)

,

где m - ширина зазора в радиальном направлении между внешним кольцом и сепаратором подшипника, м; f - расстояние в осевом направлении от торца внешнего кольца подшипника до торца ролика, м; е - ширина фаски на сепараторе в осевом направлении, м.

При большем значении угла γ будет происходить отражение масляного потока от сепаратора (см. Фиг. 1) и гидродинамический эффект между роликами и внешним кольцом подшипника будет ослабевать.

С другой стороны, при значении угла наклона конической поверхности, близком к нулю, осевая скорость потока также будет равна нулю и гидродинамический эффект между роликами и внешним кольцом подшипника наблюдаться не будет. Минимальный угол козырька, при котором будет реализовываться гидродинамический эффект, имеющий практическое значение, составляет γmin=0,05 рад.

Таким образом, для обеспечения смазки и охлаждения подшипника, и создания условий для возникновения гидродинамического эффекта между его роликами и внешним кольцом угол наклона конической поверхности А маслоулавливающего козырька 9 должен находиться в диапазоне

tg0.05<tgγ<m/(f-е).

Как показали исследования, весьма важными для получения максимального гидродинамического эффекта являются направление и скорость подачи масла на коническую поверхность А козырька.

Для обеспечения максимальной окружной скорости течения масла на козырьке, которая складывается из окружной скорости вращения форсуночного устройства и скорости истечения масла из сопла, необходимо расположить сопла 8 форсуночного устройства 7 в плоскости, нормальной к оси подшипника, и развернуть их в окружном направлении в сторону вращения внешнего и внутреннего колец подшипника.

Окружная скорость выходных отверстий форсуночного устройства составляет

V=ω1⋅(dH/2-ζ),

где ζ - радиальное расстояние от беговой дорожки внешнего кольца до сопла форсунки, ζ=(dH-dB)/2-(λ-g), м; dH и dB - диаметры беговой дорожки внешнего и внутреннего колец, м; λ - радиальное расстояние от внешней поверхности внутреннего вала 5 до выходного сопла, м; g - толщина внутреннего кольца подшипника без буртиков, м.

Минимальная скорость потока масла в окружном направлении будет иметь место при минимальной скорости истечения масла из сопла, что будет реализовываться при сечении сопла, равном или большем сечению канала К форсунки, и будет равна

Vmin=ω1⋅(dH/2-ζ).

Максимальная скорость потока масла в окружном направлении будет реализовываться при максимальной скорости струи масла из сопла распределительного устройства, когда сечение сопла будет намного меньше сечения канала форсунки.

Скорость истечения масла через сопло для несжимаемой жидкости и при площади сечения масляного канала в коллекторе, намного превышающей площадь сопла, определена из зависимости Бернулли (см. Л.Д. Ландау, Е.М. Лифшиц. Гидродинамика, Наука, 24 с.)

,

где Р - давление масла в канале К, Н/м2; ρ - плотность масла, кг/м3.

Центробежная сила столба масла в канале форсуночного устройства К и внутреннего вала М при равенстве их сечений определяется высотой λ и толщиной вала t

FЦ=m⋅RС⋅ω12=(λ+t)⋅S⋅(dH/2-ζ-(λ+t)/2)⋅ρ⋅ω12,

где m - масса столба масла, m=(λ+t)⋅S⋅ρ; RC - радиус центра масс столба масла, RC=dH/2-ζ-(λ+t)/2; S - сечение каналов форсунки и вала, м2.

Давление масла в форсунке на уровне выходного сопла определяется центробежной силой, сечением канала коллектора и оно равно

,

где FЦ центробежная сила столба масла в каналах, FЦ=P*S, Н; Р - давление масла в канале форсуночного устройства на уровне сопла, Н/м2.

Скорость потока масла из сопла форсунки будет определяться из выражения

,

где Р - давление масла в канале форсунки на уровне сопла.

Результирующая величина окружной скорости масляного потока при этом составит

Vmax=ω1⋅(dH/2-ζ)+[2⋅ω12(λ+t)⋅(dH/2-ζ-(λ+t)/2)]1/2.

Для обеспечения максимального эффекта, способствующего созданию максимальных гидродинамических сил, уменьшающих контактные напряжения между роликами и внешним кольцом, желательно чтобы потоки масла имели максимальную осевую скорость относительно роликов при отсутствии разности их скоростей в окружном направлении. Это достигается, когда окружная скорость потока масла, которая складывается из окружной скорости вращения форсунки и скорости истечения масла из сопла, будет равна окружной скорости роликов относительно оси подшипника.

Уравнивание этих скоростей позволяет добиться ламинарного течения масла по оси подшипника, так как относительно ролика поток не будет иметь окружной скорости, а будет перемещаться только по оси ролика, что предпочтительнее, чем набегание потока на ролик в окружном направлении, где будет возникать турбулентность в потоке масла и уменьшение гидродинамического эффекта. Кроме этого, как показали исследования, гидродинамические силы в осевом потоке масла намного превышают гидродинамические силы при окружном движении потока масла и при равенстве скоростей обеспечивается возникновение гидродинамических сил с обеих сторон ролика, что невозможно обеспечить при разных окружных скоростях потока масла и ролика.

При окружной скорости потока, не равной скорости перемещения роликов в окружном направлении, гидродинамический эффект также будет иметь место, хотя и в меньшей степени.

Скорость потока масла в осевом направлении устанавливается из условия, что центробежная сила будет определяться вращением масла в окружном направлении со скоростью V, углом наклона конический поверхности козырька и его шириной. Центробежная сила центра масс масла m под козырьком будет равна

,

где RH - радиус беговой дорожки внешнего кольца, м; V - окружная скорость движения масляного потока, м/с; b - ширина козырька без выступа, м; γ - угол наклона козырька, рад.

Осевая сила, действующая на слой масла под козырьком, будет равна FO=FЦ⋅tgγ.

Ускорение масла при этом составит

.

Время прохождения масла от начала козырька до его конца и входа в зазор между роликом и внешним кольцом определится из условия

.

В этом случае скорость масляного потока на входе в зазор между роликом и внешним кольцом составит

.

Таким образом, использование способа и реализующего его устройства обеспечивает, кроме эффективной смазки и охлаждения, гарантированное уменьшение контактных напряжений между роликами подшипника и его внешним кольцом, что подтверждается как экспериментальным путем, так и проведенными расчетами (См. Назаренко Ю.Б. Жидкостное трение в подшипниках и влияние гидродинамических сил на контактные напряжения тел качения // Двигатель. - М. - 2015, №2. - С. 10-11).

Пример реализации способа с обеспечением указанного выше технического результата был проведен на модели, имитирующей межроторный подшипник 5-272822Р с габаритными размерами 110×140×18 мм при диаметре беговой дорожки наружного кольца DH=0.133 м и ролика DP=0.008 м, диаметре беговой дорожки внутреннего кольца dB=0.117 м и длине ролика L=0.009 м. Круговая скорость вращения внешнего ω2=1392 рад/с и внутреннего кольца ω1=1067 рад/с. Количество форсуночных отверстий принято равным 8. Радиальное расстояние от беговой дорожки внешнего кольца до сопла форсунки принято ζ=0.0095 м, толщина вала t=0.004 м, радиальное расстояние от внешней поверхности вала до выходного сопла форсунки λ=0.002 м. Плотность масла равна 800 кг/м3.

Расчет проведен при условии равенства результирующей скорости потока масла в окружном направлении и скорости перемещения роликов на уровне внешнего кольца, что обеспечивает максимальный эффект гидродинамического влияния масляного клина.

Скорость перемещения ролика относительно внешнего кольца при вращении внутреннего и внешнего колец составит (См. Назаренко Ю.Б., Светашова Л.Ф. Диагностика роторов и межроторного подшипника по виброскоростям на корпусах двухвальных турбореактивных двигателей//Авиационно-космическая техника и технология.- X: ХАИ. - 2009. Вып. 9 (66). - С. 172-174)

,

где ω1 - круговая скорость вращения внутреннего кольца подшипника, рад/с; ω2 - круговая скорость вращения внешнего кольца, рад/с.

При окружной скорости выходного сопла форсунки

V=ω1⋅(dH/2-ζ)=1067⋅(0.0665-0.0095)=60.8 м/с,

для равенства результирующей окружной скорости масла и роликов скорость потока масла из сопла должна составлять VC=21.0 м/с. Это обеспечивается при давлении масла в канале форсунки на уровне выходного сечения сопла, равном Р=1.77*105 Н/м2.

.

При этом давление масла в канале жиклера составит Р=2.95*105 Н/м2

Р=(λ+t)⋅(dH/2-ζ-(λ+t)/2)⋅ρ⋅ω12=0.006⋅(0.057-0.006/2)⋅800⋅10672=2.95⋅105 Н/м2.

Для уменьшения давления масла в канале форсунки необходимо ограничить столб масла в канале до величины η (Фиг. 2), что можно обеспечить за счет регламентированной подачи масла в полость вала, ограниченной величиной суммарного расхода его из сопел форсуночного устройства при скорости потока из сопла VC. Принимая сечение каждого сопла равным S=0.5*10-6 м2, суммарный расход масла из 8 форсуночных отверстий будет равен q=Vc⋅8S=84⋅10-6 м3/с, что составляет 5.0 л/мин.

Скорость потока масла в осевом направлении определим из условия, что центробежная сила будет определяться вращением масла в окружном направлении со скоростью V=81.8 м/с, углом наклона козырька γ=0.2 рад и шириной козырька (без учета выступа) b=0.04.

Ускорение масла при движении по козырьку составит

,

где V - скорость масла в окружном направлении, V=81.8 м/с; b - ширина козырька, b=0.04 м; RH - радиус беговой дорожке наружного кольца, RH=0.0665 м; γ - угол наклона внутренней поверхности козырька в осевом направлении, γ=0.2 рад.

Скорость масляного потока на входе в зазор между роликом и внешним кольцом составит

.

При расстоянии в осевом направлении от торца внешнего кольца подшипника до торца ролика, равном f=0.004 м, ширине зазора в радиальном направлении между внешним кольцом и сепаратором подшипника, равной m=0.001 м, и ширине фаски на сепараторе е=0.001 м условие не превышения максимально допустимого угла наклона козырька выполняется tgγ=0.2<0.33

.

Гидродинамическое давление в зазоре между роликом и внешним кольцом определим по методике (См. Назаренко Ю.Б. Жидкостное трение в подшипниках и влияние гидродинамических сил на контактные напряжения тел качения // Двигатель. - Москва. - 2015, №2. - С. 10-11), для чего разобьем щель в осевом направлении между роликом и внешним кольцом в виде отдельных участков А, В, С и F, которые можно представить в виде плоских элементов без кривизны и которые образуют щель между двумя пластинами (см. Фиг. 3).

Величина зазора между роликом и кольцом в зонах А, В, С и F с координатой X по центру ролика определяется из выражения (См. Назаренко Ю.Б. Жидкостное трение в подшипниках и влияние гидродинамических сил на контактные напряжения тел качения // Двигатель. - Москва. - 2015, №2. - С. 10-11)

,

где RH - радиус беговой дорожки внешнего кольца; RP - радиус ролика; α - угол между точкой контакта ролика и точкой на ролике в окружном направлении, где определяется зазор между ним и внешним кольцом; ζ - параметр, равный C=RH-RP.

При ширине зон А, В, С и F, равной ρ=RP⋅sin(Δα)=RP⋅Δα=0.1 мм, при интервале дуги Δα=0.025 рад, радиусе ролика RP=4 мм, радиусе беговой дорожки внешнего кольца RH=66.5 мм и параметре ζ=RH-RP=62.5 мм зазор в среднем сечении ролика в середине каждой зоны составит h=0.0003 мм (т. 7), h=0.0026 мм (т. 5), h=0.0073 мм (т. 3), h=0.0144 мм (т. 1).

Зазоры для рассматриваемых зон по торцу ролика будут больше на величину бомбинированности ролика, которую принимаем b=0.010 мм (см. Фиг. 3), и они составят h=0.0103 мм (т. 8), h=0.0126 мм (т. 6), h=0.0173 мм (т. 4), h=0.0244 мм (т. 2).

При отсутствии движения двух пластин верхней и нижней в осевом направлении и движении только потока масла в осевом направление между пластинами, которые образуют ролики и внешнее кольцо подшипника, гидродинамическое давление в середине каждой зоны А, В, С и F определим из выражения

,

где h1 - начальная величина зазора для зон F, С, В и А соответственно, равная 10.3⋅10-6, 12.6⋅10-6, 17.3⋅10-6 и 24.4⋅10-6 м; hcp - зазор в середине пластины для зон F, С, В, А соответственно, равный 5.3⋅10-6, 7.6⋅10-6, 12.3⋅10-6 и 19.4⋅10-6 м; V - скорость потока масла, V=41.4 м/с; μ - динамическая вязкость масла при температуре 100°С, μ=0.0027 Нс/м2; β - угол наклона пластины, β=0.0022 рад.

Усредненное гидродинамическое давление в зонах F, С, В, А составит PF=82.3 МПа; РC=42.2 МПа; РB=17.2 МПа; РA=7.3 МПа.

Площадь каждой из рассматриваемых зон равна

,

где L - длина ролика, L=9⋅10-3 м; ρ - ширина зоны, ρ=0.1⋅10-3 м.

Суммируем силы каждой из зон, получаем

F=S⋅(PF+PC+PB+PA)=0.45⋅10-6⋅(82.3⋅106+42.2⋅106+17.2⋅106+7.3⋅106)=67 H.

Полную силу, действующую на ролик, установим при условии, что силы, действующие с обоих сторон ролика относительно его оси, будут одинаковыми. Тогда будем иметь

.

Центробежная сила, действующая на ролик, определится в соответствии (см. Назаренко Ю.Б., Потапов А.Ю. Новый подход к решению проблемы устранения проскальзывания слабонагруженных межвальных подшипников // Авиационно-космическая техника и технология. - Харьков: ХАИ. - 2013. №9 (107). - С. 216-219)

,

где m - масса ролика, m=4⋅10-3 кг; ω1 и ω2 - круговая скорость вращения внутреннего и внешнего колец, ω1=1067 рад/с и ω2-=1392 рад/с; R - радиус траектории вращения ролика, R=0.0625 м.

Уменьшение центробежной силы, действующей на внешнее кольцо от ролика, составляет 35%. И это существенно увеличивает ресурс работы подшипника.

Таким образом, заявленные способ и устройство обеспечивают в процессе работы подшипника, помимо оптимальных условий его смазки и охлаждения, гарантированное уменьшение контактных напряжений между его роликами и внешним кольцом, что значительно повышает срок эксплуатации подшипника.

1. Способ подачи масла в межроторный подшипник опоры ротора газотурбинного двигателя, включающий установку средств направленной подачи масла на внутренний полый вал ротора и подачу масла через полый вал и выходные отверстия средств подачи масла в межроторный подшипник, отличающийся тем, что средства направленной подачи масла при подаче через его сопла масла приводят во вращение вместе с внутренним валом, потоки масла через выходные отверстия подают перпендикулярно оси подшипника на отражающую поверхность закрепленного на внешнем валу маслоулавливающего кольца, от которой отраженный поток масла поступает на подшипник в направлении, параллельном оси подшипника, при этом выходные отверстия развернуты в направлении вращения колец подшипника, а окружная скорость (V) подачи масла на маслоулавливающее кольцо находится в интервале от минимального и до максимального значений, определяемых по следующим зависимостям: Vmin=ω1⋅(dH/2-ζ) и Vmax=ω1⋅(dH/2-ζ)+[2⋅ω12(λ+t)⋅(dH/2-ζ-(λ+t)/2)]1/2, где Vmin и Vmax соответственно минимальная и максимальная скорости; ω1 - круговая скорость вращения внутреннего вала ротора; ζ - радиальное расстояние от беговой дорожки наружного кольца до сопла распределительного форсуночного устройства, ζ=(dH-dB)/2-(λ-g); dH и dB - диаметры беговой дорожки внешнего и внутреннего колец; λ - радиальное расстояние от внешней поверхности внутреннего вала до выходного сопла; t - толщина внутреннего вала; g - толщина внутреннего кольца подшипника без буртиков, м.

2. Устройство для подачи масла в межроторный подшипник опоры ротора газотурбинного двигателя, содержащее установленные на полом внутреннем валу двигателя средства направленной подачи масла с выходными отверстиями, имеющими возможность связи с масляной системой двигателя, а также маслоулавливающий козырек, предназначенный для задания направления потоку масла, отличающееся тем, что маслоулавливающий козырек закреплен на внешнем валу двигателя, смонтированном на внешнем кольце подшипника, выполнен в виде кольцевой втулки, отверстие которой имеет коническую форму, и размещен у торца подшипника таким образом, что раструб конуса отверстия направлен в сторону подшипника, причем упомянутые выше выходные отверстия направлены на коническую поверхность маслоулавливающего кольца и имеют регулируемое проходное сечение.