Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием

Иллюстрации

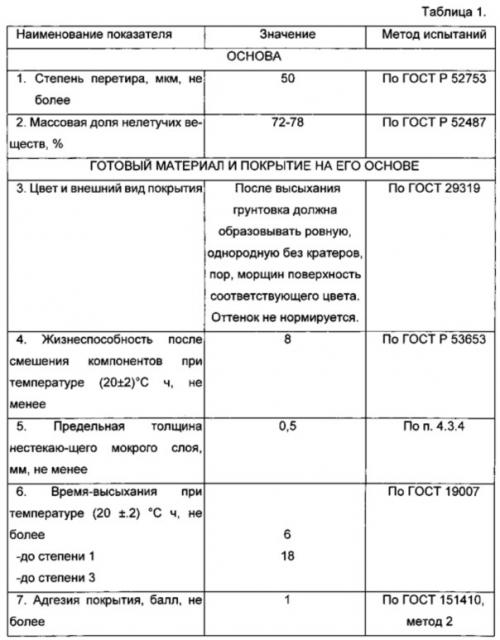

Показать всеИзобретение относится к лакокрасочной промышленности, к области тиксотропных эпоксидных композиций для получения противокоррозионных покрытий металлических, бетонных и железобетонных изделий и конструкций, которые могут использоваться в различных отраслях промышленности. Грунт-эмаль содержит, масс.ч.: эпоксидную смолу 100-110, органомодифицированный сепиолит 1-2, смесь органических растворителей 110-115, пластификатор 22-25, наполнитель 150-160, пигменты 27-35, ингибитор коррозии 2-4, аминный или феноламинный отвердитель 8-12. Изобретение позволяет увеличить время жизнестойкости смеси основы эпоксидной грунт-эмали и растворителя, снизить время высыхания до твердого состояний и повысить тиксотропность эпоксидной грунт-эмали. 3 н. и 16 з.п. ф-лы, 1 табл., 5 пр.

Реферат

Область техники.

Изобретение относится к лакокрасочной промышленности, к области тиксотропных эпоксидных композиций для получения с формирования аппаратами безвоздушного распыления (БВР) в диапазоне рабочего давления 150-250 атмосфер, с предварительным смешением основы и отвердителя эпоксидной композиции без их подогрева, защитных противокоррозионных покрытий металлических, бетонных и железобетонных изделий и конструкций с толщиной защитного слоя в сухом состоянии до 500 мкм, которые могут использоваться в различных отраслях промышленности для противокоррозионной защиты металлических, бетонных и железобетонных изделий и конструкций с толщиной остаточной ржавчины до 80 мкм в качестве самостоятельных однослойных защитных покрытий улучшенного типа для защиты внешней и внутренней поверхности емкостей хранения нефти и нефтепродуктов различной степени агрессивности, технической воды, водных растворов солей, топливных и топливно-балластных цистерн и днищ судов, труб для транспортировки нефти, нефтепродуктов, сжиженного газа, для защиты изделий и конструкций, эксплуатируемых в морской и пресной воде и в условиях промышленной атмосферы, а также подвергающихся воздействию паров агрессивных газов, обливку щелочами, кислотами, нефтью и нефтепродуктами, а также в качестве однослойного грунтовочного покрытия толщиной до 300 мкм в сочетании с эмалями на акриловой, виниловой, винилово-эпоксидной, эпоксидной и полиуретановой основах.

Уровень техники.

Защитные противокоррозионные покрытия металлических, бетонных и железобетонных изделий и конструкций обычно получают преимущественным путем нанесения лакокрасочного материала (далее - краски) на защищаемую поверхность.

Для комфортабельного и технологичного нанесения краски на защищаемую поверхность и получения плотного равномерного по толщине защитного слоя краска должна иметь оптимальную консистенцию, определяемую таким основным параметром как вязкость.

Высоковязкая, густая краска при кистевом нанесении требует значительных физических усилий от маляра и образует неоднородную поверхность со следами от кисти.

При нанесении пневмораспылением высоковязкую краску разбавляют до рабочей вязкости, причем разбавление может достигать 15-20% от массы краски, что приводит к образованию потеков и неравномерной толщине слоя покрытия.

Разбавленная низковязкая, жидкая краска легко наносится на защищаемую поверхность, но приводит к наличию потеков и неравномерностям по толщине слоя покрытия, особенно вследствие отекания слоя краски сверху вниз при ее нанесении на вертикальные поверхности.

Вместе с тем в особо жестких условиях эксплуатации для защиты поверхности емкостей хранения нефти и нефтепродуктов различной степени агрессивности, водных растворов солей, топливных и топливно-балластных цистерн и днищ судов, труб для транспортировки нефти, нефтепродуктов, сжиженного газа, изделий и конструкций, эксплуатируемых в морской воде и в условиях агрессивной промышленной атмосферы, требуется изготовление однослойных покрытий с толщиной до 500 мкм, что возможно только при использовании высоковязкой краски не сползающей при нанесении вниз на вертикальных или наклонных поверхностях.

То есть, краска должна одновременно быть и низковязкой, жидкой, легко наносимой по стандартной технологии с помощью распространенной современной окрасочной техники, и высоковязкой, формирующей заданный по толщине равномерный слой при окрашивании и вертикальных, и наклонных, и потолочных поверхностей.

Для красок всех типов - и низковязких и высоковязких густых важным фактором качества является седиментационная устойчивость, то есть отсутствие образования осадка в течение гарантийного срока хранения.

Седиментационная устойчивость обычно достигается в результате пространственного структурирования жидкой дисперсионной среды, образования пространственных надмолекулярных структур пленкообразователя (chem. 21. Info/info/812124, справочник химика 21).

Одним из способов достижения такого структурирования является введение в состав низковязких красок (преимущественно однокомпонентных, с малым сухим остатком) загустителей.

Механизм реологического поведения загустителей для повышения седиментационной устойчивости красок основан на образовании трехмерной структуры внутри растворителей низкой и средней полярности, особенно ароматического типа, (belhimprom.ru/page2339233b275html/).

Для технологичного и равномерного нанесения на окрашиваемую поверхность без подтеков на вертикальных и наклонных поверхностях в краску добавляют также тиксотропные добавки, называемые также реологическими добавками. В этом случае в краске образуются временные связи между частицами связующего, которые существуют в покое и обратимо разрушаются при механических воздействиях.

Под терминами тиксотропия, (тиксотропность) - (от греч. thixis - прикосновение и trope - поворот изменение) понимается способность дисперсных систем восстанавливать исходную структуру, разрушенную механическим воздействием, то есть способность субстанции уменьшать вязкость (разжижаться) от механического воздействия и увеличивать вязкость (сгущаться) в состоянии покоя [Большой Энциклопедический словарь. http://dic.academic.ru/dic.nsf/enc_physics/4931/%D0%A2%D0%98%D0%9A%D0%A1%D0%9E%D0%A2%D0%A0%D0%9E%D0%9F%D0%98%D0%AF].

Механические свойства тиксотропных структур обычно характеризуются значениями трех параметров (П.А. Ребиндер): наибольшей эффективной вязкости h0 практически неразрушенной структуры, наименьшей эффективной вязкости hm предельно разрушенной структуры и предельного напряжения сдвига Р0.

При малых значениях напряжения сдвига Р, не нарушающих покоя или вызывающих очень медленное течение, структура обладает свойствами твердого тела, т.к. скорость ее восстановления в этих условиях превышает скорость разрушения. При Р>>Р0 система оказывается предельно разрушенной и представляет собой жидкость с небольшой вязкостью hm. Величина предельного напряжения сдвига Р0 характеризует прочность неразрушенной структуры. Процесс восстановления разрушенной структуры в покое может быть охарактеризован нарастанием прочности во времени.

Известны применяемые для повышения седиментационной устойчивости низковязких красок загустители марки Pangel (пангель), в частности Pangel В20, обычно используемые в качестве загустителя низковязких красок, желирующего и суспензирующего агента для органических сред с низкой и средней полярностью, особенно ароматического типа [http://www.belhimprom.ru/page233a233b275.html].

Pangel В 20 обеспечивает хорошую стабильность во время хранения и транспортировки низковязких красок. Так же он способствует выравниванию окрашенной поверхности при кистевом нанесении низковязких эмалей.

Pangel В 20 является волокнистой реологической добавкой на основе органически модифицированного сепиолита, представляет собой светло-кремовый сыпучий мелкодисперсный порошок органически модифицированного сепиолита с насыпной плотностью 0,25 г/см3 и остатком на сите 75 мкм<1%, и обычно используется в качестве загущающей добавки для покрытий с широким диапазоном полярности для снижения оседания пигментов и наполнителей во время транспортировки и хранения красок.

Обычные известные области применения Pangel В 20 - адгезивы; шпатлевки; глянцевые эмали для наружных и внутренних работ; хлорированные смолы; модифицированные алкилуретаны; антикоррозионные грунтовки; покрытия на основе цинкового порошка; промышленные и судостроительные покрытия; дорожные покрытия; покрытия для отделки и перекраски автомобилей; водорастворимые краски [http://www.belhimprom.ru/page233a233b275.html].

Pangel (пангель), в частности Pangel В20, представляет собой добавки, полученные из органо-модифицированный сепиолита путем дезагломерации связей сепиолита в волокнах и отделением частиц без нарушения их удлиненной структуры.

Сепиолит (от сепия и др.-греч. - камень), морская пенка, мершаум - минерал, по своим свойствам принадлежащий группе талька и серпентина, по химическому составу сложный силикат магния, типичная формула, для которого Mg4(Si6O15)(OH)26H2O. Назван из-за сходства с пористым известковым скелетом каракатицы - сепии. Применяется в буровых работах, в качестве абсорбента, для производства кошачих наполнителей и поделочных работах (трубки для курения, наперстки, различные украшения и др.) [http://ru.wikipedia.org/wiki/%D1%E5%EF%E8%EE%EB%E8%F2].

Сепиолйт является глинистый минералом группы палыгорскита со слоистой, но цепочкообразной структурой Mg4[(OH)2|Si6O15⋅2Н2О+4Н2О⋅Mg замещается Fe2+ и Fe3+. По свойствам аналогичен палыгорскиту. Разновидности: феррисепиолит, алюмосепиолит, никельсепиолит, парасепиолит. Образуется в почвах, морских и солоноводных бассейнах, аридного и полуаридного климата, а также при выветривании серпентинитов. Встречается в виде примесей в карбонатных и карбонатно-глинистых п. в форме рыхлых порошковидных масс, скорлуповатых стяжений, линз и маломощных прослоев глин среди доломитовых пород. Богатые никелем разновидности сепиолита входят в состав силикатных никелевых руд. [Яндекс. Словари> БСЭ. - 1969-1978/, http://slovari.yandex.ru/%D1%81%D0%B5%D0%BF%D0%B8%D0%BE%D0%BB%D 0%B8%D1%82%20%D1%8D%D1%82%D0%BE/%D0%91%D0%A1%DO%AD/%DO% A1%D0%B5%D0%BF%D0%B8%D0%BE%D0%BB%D0%B8%D1%82/].

Известна используемая в машиностроительной промышленности вибропоглощающая эпоксидная композиция, позволяющая повысить коэффициент механических потерь, прочность покрытия в широком диапазоне температур и коррозийную стойкость и содержащая, мас. %: эпоксидную диановую смолу - 17,0-30,0; моноглицидиловый эфир бутил целлюлозы - 10,0-17,0; тальк -22,0-40,0; графит - 2,0-6,0; порошок ферритовый стронциевый - 7,0-20,0; микрослюду - 5,0-12,0; инженерную глину на основе обогащенных бентонитов и сепиолитов - 2,5-9,5; отвердитель аминофенольный - 7,0-11,0 [RU 2507228 C08L 63/02, C09D 163/02, C08K 3/04, C08K 3/34, C08K 3/10, опубл. 20.02.2014].

Данная композиция (RU 2507228) относится к вибропоглощающим составам, сохраняющим эксплуатационные свойств в различных климатических условиях и при негативном воздействии окружающей среды (повышенная влажность, растворы солей и кислот) и используемым для снижения уровня вибрации, повышения износостойкости, стойкости к агрессивным и коррозирующим средам деталей машин и механизмов, используемых в транспортном и сельскохозяйственном машиностроении, поскольку при движении транспортного средства неровности дорожного покрытия в виде вибрации передаются на кузов, что порождает повышенный уровень шума внутри салона, оказывающий негативное влияние на водителя и пассажиров.

Известна композиция для термостойкого покрытия для защиты металлических поверхностей в машиностроении, содержащая мас. %: полиорганосилоксановую смолу - 20-25, пентафталевый лак - 8-14, полимер изобутилметакрилата - 5-7, термостойкий пигмент - 11-17, наполнитель - 5-10, реологическую добавку - 1-2, загуститель - 1-2 и остальное - органический растворитель. В качестве пористого силиката композиция содержит перлит или кизельгур, а в качестве пигмента термостойкого - алюминиевую пудру или жаростойкие пигменты различных цветов. Предложенная композиция обладает повышенной седиментационной устойчивостью в процессе хранения и обеспечивает покрытия с повышенной устойчивостью к физико-химическим воздействиям [RU 2378309 C09D 183/06, C09D 5/08, опубл. 10.01.2010].

Известна акриловая лакокрасочная композиция для защиты различных поверхностей в машиностроении, в быту и в промышленности, которая для улучшения физико-механических свойств по первому варианту содержит акриловое пленкообразующее - акриловый органорастворимый сополимер "Полиформ" и сополимер п-бутилметакрилата с метилметакрилатом, силикатный наполнитель, загуститель - бентон или пангель, пластификатор - эфир фталевой кислоты, пигмент и органический растворитель. По второму варианту акриловая лакокрасочная композиция содержит акриловое пленкообразующее - акриловый органорастворимый сополимер "Полиформ", сополимер п-бутилметакрилат с метилметакрилатом и дополнительно полиорганосилоксановую смолу, силикатный наполнитель, загуститель - бентон или пангель, пластификатор - эфир фталевой кислоты, пигмент и органический растворитель [RU 2398807 C09D 133/04, C09D 133/08, C09D 133/10, C09D 133/12, C09D 5/00, опубл. 10.09.2010].

Известна эмаль термостойкая, используемая в машиностроении для защиты металлических поверхностей, работающих при повышенных температурах, в условиях высокой коррозионной агрессивности среды, а также в быту и в промышленности. Эмаль термостойкая содержит метилфенилсилоксановую смолу на основе органоалкоксисиланов общей формулы , где n, m k=1, 2; R'=Me, H; a=0,1-33; R2=Me; b=0,03-1; c=0-0,1; а также полимер бутилметакрилата, пентафталевый лак, термостойкий пигмент, микронизированный наполнитель, загуститель, реологическую добавку на основе бентонитовой глины и органический растворитель. Эмаль обеспечивает получение покрытия с высокими качественными характеристиками. Используемая метилфенилсилоксановая смола не содержит Cl-содержащие примеси, что позволяет повысить экологичность композиции. В качестве загустителя использовали Пангель В 20-FT-138-96-01, представляющий собой органомодифицированный сепиолит - продукт взаимодействия гидрированного силиката магния и четвертичной аммонийной соли с химической формулой SiMg8O30(OH)4(ОН2)4⋅8H2O; CIN C26H48 [RU 2495895 C09D 183/06, C09D 167/08, C09D 133/10, C09D 5/08, опубл. 20.10.2013].

Известна композиция для термостойкого покрытия с высокими физико-механическими свойствами, используемая в машиностроении для защиты металлических поверхностей, работающих при повышенных температурах, в условиях высокой коррозионной агрессивной среды, а также в быту и в промышленности, содержащая полиорганосилоксановую смолу, акриловую смолу - полимер изобутилметакрилата, термостойкий пигмент, слюду молотую и/или пористый силикат в качестве наполнителя, реологическую добавку - бентонитовую глину, пентафталевый лак, загуститель - пангель или тиксогель и органический растворитель. В качестве пористого силиката композиция может содержать перлит или кизельгур, а в качестве пигмента термостойкого -алюминиевую пудру или жаростойкие пигменты различных цветов [RU 2400509 C09D 183/00, C09D 133/08, C09D 5/08, опубл. 27.09.2010].

Известен тиксотропный материал для защиты металлических поверхностей от коррозии представляющий собой ингибированный нефтяной состав, предназначенный для защиты от коррозии металлических поверхностей, как внутренних поверхностей, так и днища, всех видов автотранспорта, содержащий твердый нефтяной углеводород, пластификатор, ингибитор коррозии, порошкообразный кремнийсодержащий минерал и органический растворитель, дополнительно содержащий эфир глицериновый канифоли талловой, антиокислительную присадку, фосфат цинка, реологическую добавку и активатор реологической добавки, в качестве твердого нефтяного углеводорода - окисленный битум, в качестве ингибитора коррозии - смесь ингибиторов коррозии анодного, катодного и барьерного типа, в качестве кремнийсодержащего минерала - тальк, а в качестве пластификатора - нефтеполимерную ароматическую смолу при следующем соотношении компонентов, мас. %: окисленный битум - 30,0-40,0, нефтеполимерная ароматическая смола - 2,0-8,5, антиокислительная присадка -1,0-2,5, ингибитор коррозии анодного типа - 2,0-8,5, ингибитор коррозии катодного типа - 6,0-10,5, ингибитор коррозии барьерного типа - 1,0-2,5, порошкообразный тальк - 4,0-7,5, эфир глицериновый канифоли таловой - 0,2-1,5, фосфат цинка - 2,0-4,0, реологическую добавку - 1,0-5,0, активатор реологической добавки - 1,5-7,0, органический растворитель - до 100. В качестве реологической добавки он содержит бентон-34, или бентон-38, или бентон-52, или пангель Б-20, или гидрированное касторовое масло. В качестве активатора реологической добавки материал содержит этанол или бутанол, или пропиленкарбонат, или бутилцеллюлозы, или их смесь в любых сочетаниях и соотношениях [RU 2353639 C09D 195/00, опубл. 27.04.2009].

Известна грунт-эмаль для покрытия металлических изделий, используемый в нефтяной, газовой, энергетической, химической и других отраслях промышленности, позволяющий наносить грунтовки на неподготовленную поверхность в широком диапазоне температур, в том числе отрицательных, содержащий хлорсодержащий полимер, пигмент, пластификатор, органический растворитель и преобразователь ржавчины, введены структурирующая добавка, диспергатор и производное имидазола, а в качестве хлорсодержащего полимера использован сополимер винилхлорида при следующем соотношении компонентов, мас. %: сополимер винилхлорида 10-20; пластификатор 3-6; структурирующая добавка 0,2-0,6 в виде смеси аэросила пангеля и бентона; диспергатор 0,2-0,6; пигмент 10-25; модификатор-преобразователь ржавчины 5-10; производное имидозола 0,2-3,0; органический растворитель остальное [RU 2376335 C09D 5/08, опубл. 20.12.2009].

Вместе с тем, в объеме поведенного поиска, не обнаружено примеров использования пангеля в качестве тиксотропной добавки в эпоксидных композицииях с высоким сухим остатком используемых для окраски металлических поверхностей красок на основе эпоксидных смол с получением однослойного защитно-декоративных противокоррозионно покрытия металлических изделий толщиной до 500 мкм в различных отраслях промышленности, в том числе в качестве самостоятельных однослойных защитных покрытий усиленного типа для защиты внутренней поверхности емкостей хранения нефти и нефтепродуктов различной степени агрессивности, технической воды, водных растворов солей, топливных и топливно-балластных цистерн судов, труб для транспортировки нефти, нефтепродуктов, сжиженного газа; в качестве однослойного грунтовочного покрытия толщиной от 100 до 300 мкм в сочетании с эмалями на винилово-эпоксидной, виниловой, эпоксидной и полиуретановой основах для защиты металлических конструкций, эксплуатирующийся в условиях промышленной атмосферы, а также подвергающихся воздействию паров агрессивных газов, обливу щелочами, кислотами, нефтью и нефтепродуктами.

Неиспользование Pangel В 20 в качестве тиксотропной добавки в эпоксидных композициях, объясняется тем, что обычно эпоксидные композиции с высоким сухим остатком содержат минимальное количество органических растворителей (не более 20% от массы). Этого количества растворителя не достаточно для структурирования композий Pangel В 20, т.е. образования трехмерной структуры внутри растворителя.

В эпоксидных композициях с высоким сухим остатком в качестве тиксотропных добавок обычно вводят высокодисперсный аэросил, представляющий собой пирогенный коллоидный диоксид кремния, полученный в результате термического вспенивания.

Благодаря наличию ОН-групп на поверхности частиц эпоксидных красок аэросил образует физическую сетку, обуславливающую повышение седиментационной устойчивости красок и регулирование толщины растекания наносимого материала на поверхности изделия. Для улучшения совместимости частицы аэросила модифицируют гликолями, часть гидроксильных групп которых хемосорбируются на поверхности, а остальные образуют физическую сетку (www.ngpedia.ru/id9116p.2html, Большая энциклопедия нефти и газа).

Современные требования к срокам службы лакокрасочных покрытий для различных условий эксплуатации определены международным стандартом ISO12944:1998 [ISO12944:1998 Лакокрасочные покрытия. Коррозионная защита стальных конструкций посредство системы защитных лакокрасочных покрытий], который предусматривает классификацию систем окраски промышленных стальных конструкций в зависимости от окружающей среды [ISO12944-5 раздел 5.1.].

Согласно ISO12944-5 условия эксплуатации систем покрытий в атмосфере подразделяются на 6 категорий от C1 - очень низкая, до С5-1 - очень высокая и C5-м - очень высокая морская. При этом предусмотрены 3 категории эксплуатации для воды и почвы: Im1, Im2 - при погружении соответственно в пресную и морскую воду, Im3 - при эксплуатации в почве.

По сроку службы системы покрытий подразделяются на низкий (Н) - 2-5 лет, средний (С) - 5-15 лет и высокий (В) - больше 15 лет [ISO12944-5 раздел 5.5.].

Чем выше категория эксплуатации, тем более высокие требования предъявляются к сроку службы систем покрытий, который зависит от многих факторов: от типа пленкообразующего, содержания нелетучих веществ (сухого остатка), эластичности, стойкости к ударным нагрузкам, также от толщины покрытия.

Не менее важным является технологичность нанесения лакокрасочного материала: метод нанесения, время сушки, ремонтопригодность, а также требование к степени подготовки поверхности под окраску [ISO 8501-1:1998 Очистка стальной поверхности перед окраской].

Наиболее распространенным промышленным методом нанесения лакокрасочных композиций для формирования защитных противокоррозионных покрытий является окрашивание промышленных конструкций аппаратами безвоздушного распыления (БВР) предварительно смешанных компонентов, в которых создается давление на краску, вследствие чего краска через сопло распыляется на окрашиваемую поверхность, в отличие от пневматического распыления, где краска распыляется под давлением воздуха, нагнетаемого в бачок с краской.

Современные широко распространенные аппараты безвоздушного распыления (БВР) предварительно смешанных компонентов известных мировых производителей «Graco» [Graco Ultra Max 1095 /pokraska.metall-beton.ru/], «Wagner» [WAGNER Project Pro 119 /www.220-volt.ru/] малогабаритны (от 5 до 15 кг массой), способны развивать давление на краску от 100 до 270 бар, могут распылять лакокрасочные материалы в широком диапазоне вязкости (от низковязких до тиксотропных), их производительность в несколько раз превышает производительность других методов нанесения лакокрасочных материалов. Однако они при использовании известных противокоррозионных эпоксидных композиций позволяют за один слой формировать противокоррозионного эпоксидное покрытие металлических изделий толщиной только от 40 до 300 мкм.

Известен ряд эпоксидных композиций [Эмаль Эмакор 4258 «Эмлак» /www.emlak.ru/; Эмаль ИЗОЛЭП mastic ТУ 2312-065-12288779-2007; Эмаль Нефтькор ТУ 2312-006-23394220], применяемых для защиты от коррозии стальных конструкций, эксплуатирующихся в атмосферных условия категорий C4, С5-1, представляющих собой двухкомпонентные системы, состоящие из суспензии пигментов и наполнителей в растворе эпоксидных смол и отвердителей аминного типа и обладающие высокими защитными свойствами со сроком службы от 10 до 15 лет (категория С).

Сравнительно высокий сухой остаток (80-85% от массы) и наличие в подобных композициях обычно используемых тиксотропных добавок (аэросил, бентонит) в этих композициях позволяет при использовании стандартных аппаратов безвоздушного распыления (БВР) получать за один слой покрытия толщиной только до 200-300 мкм.

Увеличение толщины слоя эмали для достижения сухого слоя более 300 мкм приводит к отеканию эмали с вертикальных поверхностей и образованию значительного разброса толщины (до 2-х раз) покрытия по вертикали.

Таким образом, аэросил способен к образованию тиксотропных структур в эпоксидных материалах в ограниченном диапазоне толщин, не превышающих 300 мкм сухого слоя.

Недостатками известных эпоксидных композиций, используемых для получения однослойных противокоррозионных эпоксидных покрытий толщиной до 500 мкм, является высокая затратность подготовки поверхности (абразиво-струйная очистка до степени Sa2,5 по стандарту ISO8501:1998), а также невозможность их применения в особо жестких условиях эксплуатации (C5-м и Im1), где требуемая толщина однослойного эпоксидного покрытия составляет не менее 500 мкм [18012944-5: табл. А5, А6, А8].

Известны эпоксидные композиции не содержащие органических растворителей [Hempadur 84540 /www.hempel.ru/; Temalin BL /www.tekkurila.spb.ru/], отверждаемые аминным аддуктом (смесью аминных отвердителей сложного состава) и предназначенные для получения однослойных противокоррозионных эпоксидных покрытий толщиной 500 мкм, используемых для защиты от коррозии металлических конструкций, в том числе для окрашивания стальных труб вентильной арматуры, резервуаров для хранения нефти и нефтепродуктов, очистных сооружения сточных вод и т.п., эксплуатирующихся в сильноагрессивной окружающей среде.

Недостатками данных эпоксидных композиций являются высокая трудоемкость подготовки поверхности под окрашивание (до степени Sa2,5 - Sa3 по стандарту ISO8501-1), а также возможность нанесение композиции только установками безвоздушного распыления с раздельной подачей основы и отвердителя. Для повышения текучести эти компоненты предварительно отдельно нагреваются до 60°C, и затем подаются по раздельным шлангам в распылительное сопло. При достижении металлической поверхности горячая смесь, остывая, быстро теряет текучесть, не стекает с вертикальных поверхностей, толщина сухого слоя достигает 500 мкм.

Недостатками установок безвоздушного распыления с раздельной подачей подогретых основы и отвердителя для нанесения подобных эпоксидных композиций являются

- большая масса (до 600 кг), нетранспортабельность и возможность использования только в стационарных условиях,

- сложность в эксплуатации, обусловленная тем, что раздельно подаваемые в распылительное сопло компоненты (основа и отвердитель) для повышения их текучести в шлангах подачи подогреваются до 60°C, что достигается сложной системой нагрева, размещенной в установке,

- вследствие нагрева основы и отвердителя до 60°C их реакционность резко возрастает и время жизнеспособности после их смешения не превышает 6-10 сек. В случае задержки смеси в сопле дольше указанного времени смесь застывает, образуя плотную неудаляемую массу, что приводит к порче дорогостоящих сопел и к потери времени на их замену,

- высокая стоимость по сравнению с аппаратами безвоздушного распыления предварительно смешанных компонентов,

Известна композиция для защиты прокорродировавших металлических поверхностей [Заявка 2002131703/04.26.11.2002], которая может быть использована в различных отраслях промышленности в качестве грунтовки под покрытия различного типа. Композиция содержит мас %: поливинилхлоридная хлорированная смола 6,0-9,0; глифталевая смола 2,5-7,0; эпоксидная смола ЭД-40 0,8-2,0; хлорпарафин 1,5-4,0; преобразователь ржавчины - производное танина, пигменты 5,0-12,0; наполнители 7,0-11,0, органические растворители - остальное. За счет преобразователя ржавчины - производного танина повышается эффективность преобразования ржавчины и возрастает адгезия к ржавой поверхности, что приводит к повышению защитных свойств покрытия и значительному снижению трудоемкости подготовки поверхности под окрашивание.

Недостатком данной композиции является низкая вязкость, вследствие чего толщина покрытия на вертикальной поверхности металла обеспечивает проникновение ее в структуру ржавчины на глубину не более 30-40 мкм (адекватно толщине слоя покрытия), а в случае превышения этой толщины на поверхности загрунтованного металла возникает подпленочная коррозия, что приводит к разрушению металла и отслаиванию покрытия.

Известна эмаль для атмосферостойких коррозионно-стойких радиационно стойких и дезактивируемых покрытий, включающая полуфабрикат эмали, содержащий раствор эпоксидной смолы основы в органическом растворителе и отвердитель аминного типа [RU 2307143, C09D 163/00, C08L 63/00, C08G 59/14, C08G 61/00, C08K 3/34, C09D 5/08, 2007].

Эмаль по RU 2307143 представляет собой комплект, включающий 100 мас.ч. полуфабриката эмали и 2,1-28,6 мас.ч. отвердителя аминного типа. Полуфабрикат эмали содержит следующее соотношение ингредиентов в мас. %: 17-30 пигментов, 7-15 смеси микроталька, каолина и микрослюды в качестве наполнителя, аэросил в качесве тиксотропной бобавки, 5,22-6,93 органического растворителя (ацетон и толуол, а также ксилол и этилцеллюлоза). В качестве отвердителя эмаль содержит отвердитель аминного типа, остальное - 50-60 мас. %-ный раствор эпоксидной смолы-основы в органическом растворителе. Степень поликонденсации в органическом растворителе смолы-основы составляет n=0-2.

Эпоксидную смолу-основу для эмали по RU 2307143 получают эпоксидированием ароматически сопряженного гидроксифенилена, имеющего степень поликонденсации n=0-2, полученного из двухатомного фенола или алкилрезорцина. Эпоксидирование гидроксифенилена проводят в расплаве при температуре 120-165°C в присутствии 0,15-0,35 мас. % 2,4,6-трисдиметиламинометилфенола до содержания эпоксидных групп 10,1-11,0 мас. %.

Дополнительно полуфабрикат эмали по RU 2307143 содержит пигменты, например красный железоокисный, двуокись титана, крон свинцовый молибдатный, свинцовый лимонный, крон свинцовый желтый, углерод, фталоцианиновый голубой, окись хрома пигментная; наполнитель - смесь микроталька, каолина и микрослюды, а также аэросил.

Срок годности эмали по RU 2307143 после смешения компонентов при температуре (20±2)°C, ч, не мене 6 часов, время высыхания до степени 3 24 часа, полный набор прочности при температуре (20±2)°C с отвердителем №1 72 часа,

Известна эмаль для нанесения защитных покрытий как внутренних, так и наружных поверхностей оборудования, которая для сокращения времени нанесения и высыхания эмали и повышения температуры эксплуатации покрытия содержит (масс.ч.): полуфабрикат эмали из эпоксидной смолы-основы - 100, ускоритель - 0,1-3,0 и отвердитель - 50-90. Полуфабрикат эмали содержит пленкообразующую диановую смолу-основу, включающую 48-72% диановой эпоксидной смолы, 10-25% модификатора, 10-30% катализатора, полученного эпоксидированием олигомера гидроксифенилена из алкилрезорцина со степенью поликонденсации n=0-2 при температуре 180-250°С, пигменты, наполнители и реологический агент (бентонит кальциевый и/или натриевый). Соотношение компонентов в полуфабрикате эмали, масс. %: пленкообразующая диановая эпоксидная смола-основа - 88-92; пигменты, наполнители, реологический агент - 8-12 [RU 2472829 C09D 163/00, C08G 59/14, C09D 5/00, C08K 3/10, Опубл. 20.01.2013].

Известна эпоксидная смола Э-40 по ТУ 2225-154-05011907-97, представляющая собой растворимый плавкий полимерный продукт конденсации эпихлоргидрина с дифенилолпропаном в щелочной среде, которая может быть переведена в неплавкое и нерастворимое состояние действием отверждающих агентов различного типа (алифатические и ароматические ди- и полиамины, низкомолекулярные полиамиды, ди- и поликарбоновые кислоты и их ангидриды и др.) и которая представляет собой вязкую прозрачную жидкость с массовой долей эпоксидных групп, % - 13-15 и массовая доля нелетучих веществ - не менее 94%. [http://www.tdrastro.ru/pages/223/223].

Эпоксидная смола Э-40 обычно используется для изготовления эмалей, лаков, шпатлевок, а также в качестве полупродукта для производства других эпоксидных смол, заливочных композиций клеев, используемых в различных отраслях промышленности - в строительстве, электротехнической и радиоэлектронной промышленностях, авиа-, судо- и машиностроении.

Эпоксидная смола Э-40 термопластична, но под воздействие отвердителей становится неплавким полимером. Эти полимеры применяются в промышленности в виде субстанции для склейки. Они обладают большой механической прочностью, имеет электроизолирующие свойство, высокую химическую стойкость против кислот, и растворителей. С помощью отвердителей ускоряется реакция соединения пасты с материалом.

Эпоксидная смола Э-40 может отвердевать без нагрева и для этого хватит 24 часа. Ускорить процесс можно при нагреве любыми способами.

Наиболее близкой по технической сущности и достигаемому результату (прототипом) является эмаль для нанесения антикоррозионного пожаробезопасного биостойкого покрытия, представляющая собой комплект, содержащий полуфабрикат из эпоксидной смолы-основы в органическом растворителе, диспергированных в ней минеральных добавок и органического растворителя, отвердитель аминного типа [RU 2401854 C09D 163/00, C09D 163/02, C09D 5/08, C09D 5/18, C08K 3/34, C08K 3/34, 2010].

Эмаль по RU 2401854 содержит раствор эпоксидной смолы-основы в органическом растворителе ацетон: ксилол: этилцеллюлоза, полученной взаимодействием расплава диановой эпоксидной смолы с тетрабромидианом, взятыми в соотношении 3:1, в течение 2-4 часов при температуре 130-150°C до содержания эпоксидных групп в расплаве 8-11 мас. % в присутствии катализатора, с последующим растворением ее в смеси растворителей в присутствии катализатора - ароматически сопряженного гидроксифенилена со степенью конденсации n=0-2.

В качестве минеральных добавок полуфабрикат эмали по RU 2401854 содержит пигмент, наполнитель и реологический агент при следующем соотношении компонентов, мас. %: пигменты - 18,27-25,29, наполнители - 8,52-13,5, реологический агент 1,7-2,7, органический растворитель 5,22-13,50, раствор смолы-основы - остальное. Соотношение ингредиентов в комплекте эмали составляет, масс.ч.: полуфабрикат эмали 100, отвердитель аминного типа 2,0-35,0.

В качестве эпоксидной смолы эмаль по RU 2401854 содержит пленкообразующую диановую смолу-основу, включающую 48-72% диановой эпоксидной смолы, 10-25% модификатора, 10-30% катализатора, полученного эпоксидированием олигомера гидроксифенилена из алкилрезорцина со степенью поликонденсации n=0-2 при температуре 180-250°C, а

В качестве пигментов эмаль может по RU 2401854 содержать (и/или): красный железоокисный, двуокись титана, крон свинцовый оранжевый, свинцовый лимонный, крон свинцовый желтый, технический углерод, фталоцианиновый голубой, окись хрома пигментную, стронций хромовокислый, черный железоокисный, хромикс,

в качестве наполнителей может содержать микротальк, каолин, оксид сурьмы, борат бария, микрослюду, а

в качестве реологического агента может содержать прокаленный кремнезем (аэросил), бентонит.

Получение эмали по RU 2401854 начинают с приготовления пленкообразующей смолы-основы.

В вакуумный реактор загружают расчетное количество эпоксидной диановой смолы, модификатора лапроксида и катализатора - продукта эноксидирования олигомера гидроксифенилена из алкилрезорцина, закрывают и включают перемешивающее устройство. Смешение компонентов проводят при температуре 60°C в течение 30-180 минут. Затем содержимое реактора остужают естественным образом. Проводят отбор пробы для определения следующих параметров: вязкости, массовой доли нелетучих веществ, содержания эпоксидных групп, их значения заносят в паспорт на данную партию смолы.

Для получения полуфабриката эмали по RU 2401854 в чистую шаровую мельницу загружают расчетное количество пленкообразующей смолы-основы, затем пигменты и смесь наполнителей - талька, слюды, а реологический агент бентонит кальциевый или натриевый загружают в последнюю очередь. Количественное соотношение входящих в состав эмали пигментов, наполнителей, реологического агента в заявляемых пределах может быть различным и не оказывает влияния на технический результат, что отражено в приведенных ниже примерах составов эмали и таблице свойств эмали. Крышку шаровой мельницы закрывают и включают вращающее устройство для проведения процесса перетира компонентов. Процесс перетира ведут до достижения степени измельчения не более 40 мкм в течение 10-24 часов, в зависимости от дисперсности наполнителей и пигментов. После этого переливают содержимое шаровой мельницы в смеситель. Перемешивание содержимого в смесителе продолжают до получения полуфабриката эмали. Затем отбирают пробу на определение вязкости и массовой доли нелетучих веществ и их значения заносят в паспорт на данную партию полуфабриката эмали. Полуфабрикат эмали отфильтровывают и сливают в металлические емкости по 20-200 кг.

Перед применением полуфабрикат эмали по RU 2401854 тщательно перемешивают, добавляют расчетное количество отвердителя полиамидного типа или изометилтетрафталиевый ангидрид и ускорителя 2,4,6-трис(диметиламинометил)-фенол, смешивают, выстаивают до исчезновения пузырьков. Затем послойно наносят до необходимой толщины 80-1200 мкм на поверхности изделий из черного металла - емкостей, труб, оборудования, используемого для хранения и транспортировки воды, нефти, газа и т.п. любым известным методом, например с помощью кисти, валика, аппаратов воздушного, безвоздушного распыления, окунания с последующим отверждением покрытия при повышенной температуре. После чего изделие с покрытием подвергают термической обработке. Диапазон температуры для отверждения покрытия от 60°C до 230°C, время отверждения покрытия от 2 минут до 24 часов в зависимости от следующих параметров: источник нагрева, температура, толщина по