Способ получения легированного алюмоиттриевого граната

Иллюстрации

Показать всеИзобретение относится к технологии получения соединений, относящихся к группе сложных оксидов со структурой граната, легированных щелочными и щелочноземельными элементами и элементами 3d группы, которые могут быть применены для изготовления различных люминесцентных материалов в оптоэлектронике, в том числе для изготовления светодиодных источников освещения. Способ осуществляют диспергированием твердого алюмоиттриевого оксидного производного в азотнокислых водных растворах солей легирующих элементов и последующей обработкой и выделением конечного продукта. При этом в качестве исходного алюмоиттриевого производного используют продукт, предварительно полученный совместным осаждением из азотнокислых водных растворов алюминия и иттрия. Полученный осажденный продукт затем подвергают фильтрации и промывке деионизированной водой. После этого выделенный продукт диспергируют при воздействии ультразвука в растворе легирующих элементов, выбранных из группы щелочных и щелочноземельных металлов и элементов 3d группы, образовавшуюся пульпу сушат при постоянном перемешивании, высушенный продукт измельчают и прокаливают при 1200°C до 1600°C. Изобретение позволяет получать алюмоиттриевый гранат с равномерным распределением легирующих элементов в количестве от 1⋅10-4 до 1 масс. %. 2 з.п. ф-лы, 4 ил., 3 табл., 4 пр.

Реферат

Предлагаемое изобретение относится к технологии получения соединений относящихся к группе сложных оксидов со структурой граната, а именно касается получения алюмоиттриевого граната, легированного щелочными и щелочноземельными металлами и металлами 3d группы, которые могут быть применены для изготовления различных люминесцентных материалов в оптоэлектронике, в том числе для изготовления светодиодных источников освещения.

Как известно, алюмоиттриевый гранат (YAG) представляет собой сложный оксид иттрия и алюминия с химической формулой Y3Al5O12 и структурой граната. Алюмоиттриевый гранат (АИГ; YAG) имеет кубическую симметрию решетки, обладает изотропным тепловым расширением, устойчив к деформации при повышенных температурах (более 1000°C). Разработаны различные методы получения алюмоиттриевого граната в форме монокристаллов: метод выращивания кристаллов [Тугоплавкие соединения. Наука, стр. 579, 1979, Новосибирск], метод горизонтальной направленной кристаллизации (CN 1552956, C30B 15/00, 2004) и в форме порошков: метод твердофазного синтеза (conventional solid-state method) [JP 27966321, C09K 11/08, 1998], гидротермальный метод (solvothermal method) [Puttbach R.C. et al., J.Phys Chem. Solids, 1967 №1, 569-571; RU 2137867, C01F 17/00, 2000], метод «горения» (flame-synthesis method) или метод СВС (самораспространяющийся высокотемпературный синтез) [WO 2011102566, C09K 35/10, 2011], криохимический метод [CN 101497790, C30B 29/28, 2009], метод соосаждения из растворов (coprecipitation method) [US 68442585, C03C 35/106, 2005, CN 1562880, C04B 35/50, 2005; CN 101973569, C01F 17/00, 2011; CN 101870491, C01F 17/02, 2010; Ji Guang Coprecipitation synthesis, European Ceramic Soc, 2000, 20, p. 2395-2405], золь-гель метод (sol-gel method) [Яновская М.И. Формирование ультрадисперсных оксидных систем. Физико-химические ультрадисперсные системы. М.: Наука, 1987, стр. 189-191].

Для применения в области оптоэлектроники синтезируются различные легированные производные алюмоиттриевого граната. Например, описан алюмоиттриевый гранат, содержащий редкоземельные и редкие элементы, общей формулы: Y3-xРЗAl5O12, где РЗ - Ce, Eu, Nd, Yb, Cr, Sm, при x=0,03 [CN 101985397, C01F 17/00, 2011], и алюмоиттриевый гранат, легированный европием (Y2,97Eu0,03Al5O12) и церием (Y2,97Ce0,03Al5O12) [RU 2503754, C30B 29/28, 2014].

Легирование алюмоиттриевого граната элементами из ряда щелочных элементов (ЩЭ), щелочноземельных элементов (ЩЗЭ), 3d-элементов может проводиться с различными целями.

Известно, что Li и Na могут рассматриваться как добавки, улучшающие спекание керамики из этого материала, a Mn, Ni и Cr могут использоваться для придания материалу особых люминесцентных свойств [N. Hanami, Т. Katsumata, Н. Aizawa, М. Honda, М. Shibasaki, K. Otsubo, S. Komuro, Fluorescence Thermometer Based on Luminescence Imaging of Garnet Sensor, материалы конференции International Conference on Control, Automation and Systems 2008, Oct. 14-17, 2008, Seoul, Korea. W. Wang, J. Tang, S.T. Hsu, J. Wang, B.P. Sullivan, Energy transfer and enriched emission spectrum in Cr and Ce co-doped Y3Al5O12 yellow phosphors, Chemical Physics Letters 457 (2008) 103-105. W. Xiang, J. Zhong, Y. Zhao, B. Zhao, X. Liang, Y. Dong, Z. Zhang, Z. Chen, B. Liu, Growth and characterization of air annealing Mn-doped YAG: Ce single crystal for LED, Journal of Alloys and Compounds 542 (2012) 218-221. E.P. Dubrovina, V.A. Sandulenko, M.I. Demchuk, N.V. Kuleshov, V.P. Mikhailov, The optical spectroscopy of Ni-doped garnets, Chemical Physics Letters 170(5,6) (1990) 473-477].

Fe рассматривается как возможный сенсибилизатор люминесценции для получения лазерных материалов [V. Lupei, A. Lupei, S. Bonea, М. Nanau, М. Bolog, Energy transfer from Fe3+ to rare-earth ions in YAG and the problem of sensitization of laser emission, Journal de Physique IV, 1994, 04 (C4), p.C4-505-C4-508].

Mn и Ca могут служить модификаторами сцинтилляционных свойств материалов на основе алюмоиттриевого граната [K. Kamada, М. Nikl, S. Kurosawa, A. Beitlerova, A. Nagura, Y. Shoji, J. Pejchal, Y. Ohashi, Y. Yokota, A. Yoshikawa, Alkali earth co-doping effects on luminescence and scintillation properties of Ce doped Gd3Al2Ga3O12 scintillator, Optical Materials 41 (2015). P. 63-66].

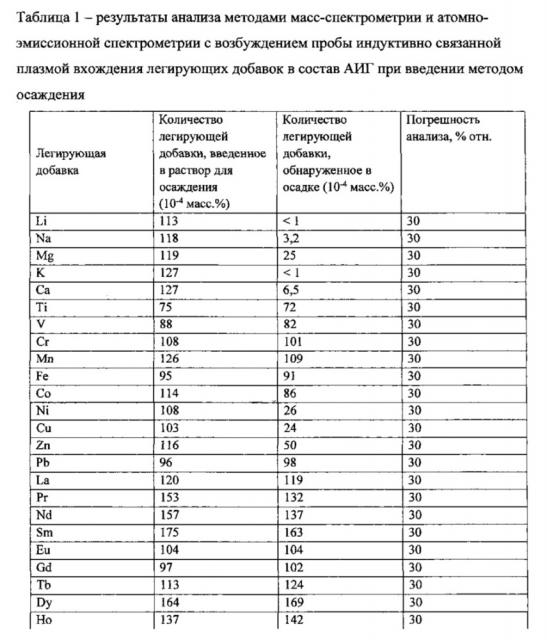

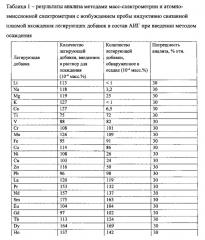

В известном способе получения алюмоиттриевого граната, легированного редкоземельными элементами [RU 2503754, C30B 29/28, 2014], применяется метод осаждения, который осуществляют путем введения в водный раствор гидрокарбоната аммония, используемого в качестве осадителя, смесевого водного раствора азотнокислых солей алюминия, иттрия и легирующих элементов в количестве, соответствующем молярному соотношению гидрокарбоната аммония к суммарному количеству катионов металлов, равному 3,6:1. При этом осаждение проводят при перемешивании и в присутствии фторсодержащей добавки, вводимой в раствор осадителя в количестве 0,1-5 мол. % атомов фтора от количества осадителя, после чего перемешивают реакционную массу со скоростью 300-500 об/мин, выделяют осажденный продукт, промывают его водой, сушат при 100-150°C и прокаливают при температуре 1100°C. Осаждение осуществляют предпочтительно 2-молярным водным раствором гидрокарбоната аммония. В качестве исходного раствора совместного водного раствора азотнокислых солей алюминия, иттрия и легирующих элементов предпочтительно используют раствор с общей концентрацией ионов металлов 1 моль/л. При этом смесевой раствор катионов приливают предпочтительно со скоростью, равной 60 мл/мин, в качестве фторсодержащей добавки при осаждении используют водный раствор фторида аммония. В результате осуществления данного способа получается группа производных алюмоиттриевого граната, легированного редкоземельными элементами в виде высокочистых, однофазных порошков с субмикронным размером частиц и повышенной яркостью свечения. Однако, как показывает практика, описанный в данном патенте метод совместного осаждения из водных растворов при непосредственном добавлении растворов легирующих элементов к растворам солей алюминия и иттрия, применимый при получении производных алюмоиттриевого граната, легированного редкоземельными элементами, неэффективен при получении алюмоиттриевого граната, легированного рядом щелочных и щелочноземельных элементов. Выявлено, что щелочные и щелочноземельные элементы (Li, Na, K, Mg, Ca) не осаждаются количественно совместно с гранатом, как и некоторые 3d элементы (см. таблицу 1).

Другое направление в осуществлении метода соосаждения для получения легированного алюмоиттриевого граната сводится к тому, что в качестве исходного продукта используется сформированный заранее образец алюмоиттриевого граната, который пропитывают растворами легирующих добавок. Данный метод применен в известном способе, защищаемом патентом США [US 6844285, C03C 35/106, 2005] для получения прозрачного поликристаллического алюмоиттриевого граната, легированного оксидами магния и циркония (yttrium aluminium garnet co-doped with MgO and ZrO2), в котором весовое соотношение оксида магния к оксиду циркония варьируется от 1,5:1 до 3:1, предпочтительно - 2:1. При этом количество магния от общего веса составляет 200-1000 ppm, а оксида циркония - 70-600 ppm. Толщина получаемого материала составляет 0,8 мм. Получаемый продукт имеет суммарное пропускание 93% при длинах волн 400-700 нм и линейное (in line) пропускание 10% при длине волны 600 нм.

Исходный порошкообразный АИГ согласно описанию осуществления способа в цитируемом выше патенте сушат, прессуют под давлением порядка 5 ksi, а затем подвергают так называемому мокрому прессованию (изостатическое прессование) под давлением порядка 25 ksi. В случае использования образца АИГ в трубчатой форме проводят изостатическое прессование в полиуретановых трубках. Затем проводят предварительную термообработку получаемых образцов на воздухе при 900°C в течение двух часов, выжигание связки и спекание. Добавки вводят в виде растворов, пропитывая ими предварительно термообработанный образец. Растворы добавок получают растворением рассчитанных количеств нитрата магния Mg(NO3)2. 6H2O и/или цирконилнитрата ZrO(NO3)2 в деионизированной воде. После погружения образцов в раствор добавок их извлекают и помещают в вакуумную камеру при 27 дюймах рт.ст., а затем снижают вакуум до 15 дюймов рт.ст. в течение 30 минут. Затем образец извлекают из камеры, сушат на воздухе и повторно спекают при 900°C в течение 2 часов. При таких условиях нитраты переходят в оксиды. Спекание осуществляют в вольфрамо-молибденовых печах в токе влажного водорода, который барботируют через слой воды, получая пароводородный газовый поток. Спекание обычно проводят при 1750-1910°C, с нагревом со скоростью 15°C/мин и охлаждением до комнатной температуры со скоростью 30°C/мин. Влажный водород при введении в печь имеет температуру 1400°C. В получаемом продукте измеряется пропускание в диапазоне длин волн 400-700 нм.

Описано получение образцов АИГ, легированных только MgO, или только ZrO2, или MgO и ZrO2 одновременно. Образец, содержавший 350 ppm оксида магния и 374 ppm оксида циркония, был розового цвета, а содержавший 350 ppm оксида магния и 187 ppm оксида циркония - прозрачный. Данный способ как наиболее близкий по технической сущности заявленному способу принят за его прототип.

Недостатком известного способа-прототипа является неоднородность распределения легирующей вводимой добавки в алюмоиттриевом гранате. Добавка вводится на поверхность синтезированных частиц алюмоиттриевого граната, и, поскольку алюмоиттриевый гранат является тугоплавким оксидом, для ее равномерного распределения требуется неоправданно увеличивать время термообработки. В противном случае максимальная концентрация вводимой добавки будет реализовываться на поверхности его частиц. Кроме того, на равномерность распределения добавки могут оказывать влияние капиллярные явления в пространстве между частицами сформированного образца при его высыхании.

Целью создания нового изобретения является синтез группы производных алюмоиттриевого граната, легированных щелочными и щелочноземельными металлами и металлами 3d-группы, на примерах Li, Na, K, Mg, Ca, Cr, Mn, Co, Ni, Cu, Zn, с равномерным распределением легирующих элементов в порошке. Для осуществления указанной цели предлагается способ получения легированного алюмоиттриевого граната, включающий стадию диспергирования твердого алюмоиттриевого оксидного производного в азотнокислых водных растворах солей легирующих элементов, где в качестве исходного алюмоиттриевого производного используют продукт, имеющий катионный состав алюмоиттриевого граната, предварительно полученный совместным осаждением из азотнокислых водных растворов алюминия и иттрия, взятых в количествах, соответствующих катионному составу алюмоиттриевого граната, выделенный фильтрацией и промытый водой, который затем диспергируют при воздействии ультразвука в смешанном азотнокислом водном растворе легирующих металлов, выбранных из группы щелочных и щелочноземельных металлов и элементов 3d группы, содержащем легирующие элементы в количестве от 1⋅10-4 до 1 масс. % по отношению к весу получаемого легированного граната, после чего образовавшуюся после диспергирования пульпу сушат при постоянном перемешивании, затем высушенный продукт измельчают, просевают и прокаливают при 1200-1600°C.

В качестве легирующих элементов 3d группы используют Cr, Mn, Fe, Co, Ni, Cu, Zn. В качестве щелочных и щелочноземельных легирующих элементов используют Li, Na, K, Mg, Ca.

Предлагаемый способ существенно отличается от рассмотренного детально выше способа-прототипа [US 6844285]. В прототипе рассматривается получение алюмоиттриевого граната, содержащего оксиды магния и/или циркония, осуществляемое пропитыванием водными азотнокислыми растворами магния и/или циркония уже сформированного объекта из алюмоиттриевого граната в форме твердого диска или трубки, полученного из синтезированного порошкообразного алюмоиттриевого граната. При таком способе введения добавки может возникать неоднородность распределения добавок по готовому керамическому объекту, вызванная наличием капиллярного эффекта в пространстве между частицами сформированной заготовки при ее высыхании после введения добавок, а также тем, что растворы добавок при их нанесении распределяются на поверхности частиц тугоплавкого и достаточно инертного алюмоиттриевого граната и с трудом проникают внутрь частиц.

В отличие от прототипа в предлагаемом способе раствор добавок вводится в пульпу алюмоиттрийоксидного соединения, полученного после осаждения, не прошедшего высокотемпературной термической обработки и в котором еще не сформирована фаза граната. При термообработке осадка он оказывается в более реакционноспособном состоянии по сравнению с частицами тугоплавкого оксида, используемого в прототипе, и, как результат, в получаемом по предлагаемому способу легированном алюмоиттриевом гранате достигается более равномерное распределение легирующих элементов.

Прокаливание проводят при температуре 1200-1600°C, так как при этих температурах в прокаленных образцах формируется фаза граната

На свойства получаемых соединений оказывает влияние чистота исходных продуктов, поэтому в качестве исходных продуктов используют только чистые химические соединения, например реактивной квалификации и выше. В качестве исходных продуктов могут быть применены: алюминий азотнокислый квалификации «осч», оксид иттрия квалификации «4N», а также нитраты лития, натрия, калия, магния, кальция, хрома, марганца, железа, кобальта, никеля, меди, цинка квалификации не ниже «чда».

Ниже изобретение иллюстрируется следующими примерами.

Пример 1

Готовят азотнокислые растворы алюминия и иттрия с концентрациями не ниже 1 моль/л по содержанию катиона. Затем готовят смесевой раствор, смешивая требуемые количества растворов иттрия азотнокислого и алюминия азотнокислого с соотношением катионов Al+3:Y3+, равным 5:3, исходя из их концентрации, определяемой одним из известных способов. Добавляют воду для обеспечения общей концентрации ионов металлов 1 моль/л. Также готовят растворы, содержащие индивидуальные легирующие добавки Cr, Mn, Fe, Co, Ni, Cu, Zn, с концентрациями 1 г/л в пересчете на металл. Готовят совместный раствор требуемых легирующих добавок.

В стеклянный стакан помещают водный раствор аммиака с концентрацией 5% и при постоянном перемешивании приливают к нему тонкой струей смесевой раствор катионов. Осадок отфильтровывают и промывают на фильтре водой.

Отфильтрованный осадок в требуемом количестве из расчета на 10 г готового продукта помещают в стеклянный стакан емкостью 100 мл, добавляют к нему совместный раствор легирующих компонентов, содержащий по 1 мл приготовленных растворов индивидуальных добавок. Проводят диспергирование осадка в растворе, обрабатывая стакан с осадком в ультразвуковой ванне в течение 10 минут при тщательном перемешивании.

Полученную пульпу загружают в кварцевый тигель и помещают в сушильный шкаф. Сушку ведут при температуре 100°C в течение 8 часов, перемешивая содержимое тигля каждый час или чаще, если это необходимо, чтобы избежать расслаивания. Просушенный продукт измельчают в агатовой ступке и просевают через сетку из полиамидных нитей с размером ячеек 100 мкм. Тигель с продуктом загружают в печь и проводят прокалку в температурном интервале от 1200°C до 1600°C в течение 2 часов после выхода печи на режим.

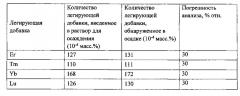

Описанным способом получают алюмоиттриевый гранат с добавками 3d элементов в количестве 1⋅10-2 масс. %. Результаты анализа методом атомно-эмиссионной спектрометрии с возбуждением пробы индуктивно связанной плазмой, приведенные в Таблице 2, подтверждают вхождение добавок Cr, Mn, Fe, Co, Ni, Cu, Zn в состав АИГ при введении патентуемым способом.

Пример 2

Способом, аналогичным описанному в примере 1, готовят смесевой раствор алюминия, иттрия и церия с соотношением катионов Al3+:Y3+:Ce3+, равным 5:2,97: 0,03. Также готовят растворы, содержащие индивидуальные легирующие добавки Li, Na, K, Mg, Ca в концентрациях 10 г/л в пересчете на металл. Готовят совместный раствор требуемых легирующих добавок.

Получение осадка проводят аналогично примеру 1.

Отфильтрованный осадок в требуемом количестве из расчета на 10 г готового продукта помещают в стеклянный стакан емкостью 100 мл, добавляют к нему по 0,1, 0,5 или 1 мл растворов требуемых легирующих добавок. Далее осадок обрабатывают аналогично примеру 1.

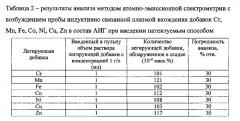

Описанным способом получают алюмоиттриевый гранат, легированный церием, с добавками щелочных или щелочноземельных элементов в количестве 1⋅10-2 масс. % - 1⋅10-1 масс. %. Результаты анализа методом атомно-эмиссионной спектрометрии с возбуждением пробы индуктивно связанной плазмой, приведенные в Таблице 3, подтверждают вхождение добавок Li, Na, K, Mg, Ca в состав АИГ при введении патентуемым способом.

Описанный способ обеспечивает гомогенное распределение добавки в матрице алюмоиттриевого граната. Так, введение в состав алюмоиттриевого граната кальция патентуемым способом в количестве 1⋅10-2 масс. % - 5⋅10-2 масс. % не приводит к изменению его микроструктуры (Фиг. 1). В то же время в работе [Schuh L.H. Microstructure and defect chemistry of yttrium aluminium garnet ceramics // Eindhoven: Doctor thesis, Technical University of Eindhoven. 1989. 171 p.], в которой введение добавки кальция производилось на поверхность частиц спеченного оксида, введение 5⋅10-3 масс. % - 5⋅10-2 масс. % приводила к ограничению роста зерен и снижению среднего размера зерна в 4 раза.

Пример 3

Способом, описанным в примере 1, готовят смесевой раствор алюминия и иттрия с соотношением катионов Al3+:Y3+, равным 5:2,886. Способом, описанным в примере 1, получают осадок. Готовят раствор нитрата хрома (III) с концентрацией 10 г/л в расчете на хром. Отфильтрованный осадок в требуемом количестве из расчета на 10 г готового продукта помещают в стеклянный стакан и добавляют к нему 10 мл приготовленного раствора нитрата хрома. Далее осадок обрабатывают аналогично примеру 1. Описанным способом получают алюмоиттриевый гранат, активированный хромом, отвечающий формуле (Y0,962Cr0,038)3Al5O12 (что составляет 1 масс. % относительно массы образца АИГ). Спектр его фотолюминесценции приведен на Фиг. 2.

Пример 4

Способом, аналогичным описанному в примере 1, готовят смесевой раствор алюминия, иттрия и церия с соотношением катионов Al3+:Y3+:Ce3+, равным 5:2,955:0,03. Способом, описанным в примере 1, получают осадок. Готовят раствор нитрата хрома (III) с концентрацией 10 г/л в расчете на хром. Отфильтрованный осадок в требуемом количестве из расчета на 10 г готового продукта помещают в стеклянный стакан емкостью 100 мл, добавляют к нему 1,3 мл приготовленного раствора нитрата хрома. Далее осадок обрабатывают аналогично примеру 1. Описанным способом получают алюмоиттриевый гранат, активированный совместно церием и хромом, отвечающий формуле (Y0,985Ce0,01Cr0,005)3Al5O12. Спектр его фотолюминесценции приведен на Фиг. 3.

Таким образом, приведенные примеры демонстрируют применимость патентуемого способа для получения алюмоиттриевого граната, легированного щелочными и щелочноземельными металлами и металлами 3d группы. На Фиг. 4 приведена схема процесса получения алюмоиттриевого граната, легированного щелочными и щелочноземельными металлами и металлами 3d группы по предлагаемому способу. В частности, описанным методом может быть получен алюмоиттриевый гранат, активированный хромом (пример 3), который представляет интерес в качестве материала для люминесцентного термометра [N. Hanami, Т. Katsumata, Н. Aizawa, М. Honda, М. Shibasaki, K. Otsubo, S. Komuro, Fluorescence Thermometer Based on Luminescence Imaging of Garnet Sensor, материалы конференции International Conference on Control, Automation and Systems 2008, Oct. 14-17, 2008, Seoul, Korea], а также алюмоиттриевый гранат, со-активированный церием и хромом (пример 4), который представляет интерес в качестве материала люминофора для светодиодных источников освещения [W. Wang, J. Tang, S.T. Hsu, J. Wang, B.P. Sullivan, Energy transfer and enriched emission spectrum in Cr and Ce co-doped Y3Al5O12 yellow phosphors, Chemical Physics Letters 457 (2008) 103-105].

Ниже приводятся Табл. 1, 2, 3 и Фиг. 1, 2, 3, 4, подтверждающие характеристики полученных соединений.

Таблица 1 - результаты анализа методами масс-спектрометрии и атомно-эмиссионной спектрометрии с возбуждением пробы индуктивно связанной плазмой вхождения легирующих добавок в состав АИГ при введении методом осаждения.

Таблица 2 - результаты анализа методом атомно-эмиссионной спектрометрии с возбуждением пробы индуктивно связанной плазмой вхождения добавок Cr, Mn, Fe, Co, Ni, Cu, Zn в состав АИГ при введении патентуемым способом.

Таблица 3 - результаты анализа методом атомно-эмиссионной спектрометрии с возбуждением пробы индуктивно связанной плазмой вхождения добавок Li, Na, K, Mg, Ca в состав АИГ при введении патентуемым способом

Фиг. 1 - Изображение сканирующей электронной микроскопии образцов АИГ:Ce без добавок и с добавкой Ca в количестве 5⋅10-2 масс. %.

Фиг. 2 - Спектр фотолюминесценции соединения (Y0,962Cr0,038)3Al5O12 из примера 3 и спектр фотовозбуждения того же соединения.

Фиг. 3 - Спектр фотолюминесценции соединения (Y0,985Ce0,01Cr0,005)3Al5O12 из примера 4.

Фиг. 4 - Схема процесса получения алюмоиттриевого граната, легированного щелочными и щелочноземельными металлами и металлами 3d группы по предлагаемому способу.

1. Способ получения легированного алюмоиттриевого граната, включающий стадию диспергирования твердого алюмоиттриевого оксидного производного в азотнокислых водных растворах солей легирующих элементов, последующую обработку и выделение конечного продукта, отличающийся тем, что в качестве исходного алюмоиттриевого производного используют продукт, имеющий катионный состав алюмоиттриевого граната, предварительно полученный совместным осаждением из смешанного водного раствора чистых азотнокислых солей алюминия и иттрия, выделенный фильтрацией, промытый водой, который затем диспергируют при воздействии ультразвука в смешанном водном растворе азотнокислых солей легирующих элементов, выбранных из группы щелочных и щелочноземельных металлов и элементов 3d группы, содержащих легирующие элементы в количестве от 1⋅10-4 до 1 масс. % по отношению к весу получаемого легированного граната, после чего образовавшуюся после диспергирования пульпу сушат при регулярном перемешивании, высушенный продукт измельчают, просеивают и прокаливают при температурах 1200-1600°С.

2. Способ по п. 1, отличающийся тем, что в качестве легирующих элементов 3d группы используют Cr, Mn, Fe, Со, Ni, Cu, Zn.

3. Способ по п. 1, отличающийся тем, что в качестве щелочных и щелочноземельных легирующих элементов используют Li, Na, K, Mg, Са.