Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус опоры вала ротора и корпус шарикоподшипника опоры вала ротора

Иллюстрации

Показать всеГруппа изобретений относится к области производства и эксплуатации газотурбинных двигателей. Опора вала ротора компрессора низкого давления расположена в промежуточном корпусе двигателя и содержит выполненный опорно-упорным шарикоподшипник, разделяющий опору на статорную и роторную части. Статорная часть с внутренней стороны выполнена заодно с внешним кольцом шарикоподшипника, а по внешнему периметру закреплена в промежуточном корпусе двигателя и снабжена держателями крышек лабиринтных уплотнений. Роторная часть включает цапфу барабанно-дисковой составляющей вала ротора, разъемно соединенную с цилиндрической составляющей вала ротора, через которую роторная часть опирается на внутреннее кольцо шарикоподшипника, а также содержит полифункциональный внешний стяжной элемент в виде круглоцилиндрической гайки и соединительный элемент в виде полого болта. Роторная и статорная части опоры находятся в общей для них масляной среде. Корпус опоры снабжен дополнительными отверстиями для маслообмена и удаления масла при необходимости. Изобретение позволяет адаптировать компрессор низкого давления, как части двигателя, к более чувствительной к режиму поступления внешнего воздушного потока интенсивной работе в неподвижных условиях наземного функционирования. 4 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Изобретения относятся к области производства и эксплуатации газотурбинных двигателей (ГТД), в частности к конструкциям и элементам их компрессора низкого давления (КНД).

Известна опора вала ротора компрессора низкого давления ГТД, включающая размещенные на валу подшипник, соединенный с корпусом опоры, систему смазки и охлаждения подшипника и уплотнительные элементы (А.А.Иноземцев, М.А. Нихамкин, В.Л. Сандрацкий «Газотурбинные двигатели». ОАО «Авиадвигатель», г. Пермь 2007 г. Стр. 196-199, рис. 4.4.7.1_2).

Известна опора вала ротора компрессора низкого давления газотурбинного двигателя, включающая подшипник с корпусом, соединительные элементы, уплотнения и систему смазки и охлаждения подшипника (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. Стр. 762-763, рис. 15.18, стр. 763).

Недостатками известных решений являются невысокая адаптация компрессора низкого давления к долговременной непрерывной работе в условиях неподвижной внешней воздушной среды и низкая ремонтопригодность опоры вала ротора КНД из-за неоптимального расположения соединений.

Задачей группы изобретений, объединенных единым творческим замыслом, является повышение ресурса компрессора низкого давления газотурбинного двигателя (ГТД), увеличение износостойкости задней опоры вала ротора КНД за счет описанных ниже конструктивных решений, улучшение характеристик работоспособности КНД и, как следствие, всего двигателя в условиях неподвижной наземной работы и оптимизация монтажно-демонтажных процессов при эксплуатационном обслуживании ГТД.

Поставленная задача решается тем, что опора вала ротора компрессора низкого давления, включающего соединенные барабанно-дисковую и цилиндрическую составляющие вала ротора газотурбинного двигателя, и имеющего шлицевую и стяжную трубы, а также рессору, соединяющую валы КНД и турбины низкого давления (ТНД), согласно изобретению, выполнена в качестве задней опоры вала ротора КНД, расположена в промежуточном корпусе двигателя, содержит выполненный опорно-упорным шарикоподшипник, разделяющий опору на статорную и роторную части, статорная часть включает корпус опоры в виде силовой конической диафрагмы, выполненной заодно с корпусом шарикоподшипника и переходящей у торцов во внутреннее и внешнее силовые кольца разных диаметров, наделенные посадочными местами и фланцами, включающими отверстия под крепежные элементы разъемных соединений, выполненных у внутреннего торца диафрагмы через ответный фланец наружного кольца шарикоподшипника с угловой частотой γкэш разнесения отверстий под крепежные элементы, определенной в диапазоне γкэш=(1,27÷2,39) [ед/рад], и у внешнего торца диафрагмы через ответный фланец промежуточного корпуса двигателя с угловой частотой γвкэ разнесения крепежных элементов определенной в диапазоне γвкэ=(3,98÷5,73) [ед/рад], а коническая диафрагма корпуса опоры в зоне, обращенной к внутреннему силовому кольцу, с фронтальной стороны снабжена выполненным заодно с диафрагмой кольцевым элементом, симметричным относительно оси вала ротора, под неразъемное соединение с фронтальным кольцевым элементом, выполненным с профилем поперечного сечения, большее плечо которого образовано малой конической диафрагмой с углом отклонения образующей указанной диафрагмы от радиальной плоскости, нормальной к оси вала, при этом угол α1 выполнен не менее чем в два раза меньшим аналогичного угла α2 отклонения образующей силовой конической диафрагмы корпуса опоры, кроме того в радиальном интервале между указанным кольцевым элементом и внутренним силовым кольцом, которое принято одноплечим в поперечном сечении, контактирующим с торцевым элементом фланца наружного кольца шарикоподшипника, в указанной диафрагме выполнен кольцевой ряд отверстий для циркуляции масла и воздуха между фронтальной и тыльной частями масляной полости, причем количество указанных отверстий принято в виде числа Nод, определенного в диапазоне (17<Nод<31), а меньшее плечо элемента с профилем выполнено в виде фланца, снабженного выполненными с угловой частотой γм отверстиями разъемного соединения с ответными фланцами кольцевых держателей крышек лабиринтных уплотнений, разделяющих полости наддува, суфлирования и масляной, определенной в диапазоне γм=(1,91÷3,98) [ед/рад]; роторная часть опоры включает выполненные заодно нижнюю часть конической диафрагмы и заднюю цапфу барабанно-дисковой составляющей вала ротора КНД, разъемно соединенную с цилиндрической составляющей вала на силовых шлицах, выполненных в каждом из указанных элементов, с угловой частотой, определенной в диапазоне γш=(8,28÷8,92) [ед/рад], при этом цилиндрическая составляющая вала ротора КНД соединена на силовых шлицах с рессорой, посредством которой цилиндрическая составляющая вала ротора КНД соединена с валом ТНД с возможностью получения от турбины и пропуска через опору крутящего момента к барабанно-дисковой составляющей вала ротора КНД, кроме этого задняя цапфа и цилиндрическая составляющая вала ротора КНД взаимно разъемно соединены в осевом направлении установленным в полости вала соединительным элементом, выполненным в виде внутреннего полого стяжного болта, при этом на внешней посадочной поверхности фронтальной части цилиндрической составляющей вала ротора установлены разно удаленные от оси вала многогребешковые кольцевые элементы лабиринтных уплотнений и внутреннее кольцо шарикоподшипника, и кроме того на резьбе установлен поджимающий их к упорному кольцевому буртику указанной составляющей вала полифункциональный внешний стяжной элемент в виде круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом с образованием открытого коллектора для сбора и напорной подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника и посредством каналов под внутренним кольцом шарикоподшипника подачи указанной жидкости к кольцевому элементу лабиринтного уплотнения с выходом в масляную полость.

При этом внутреннее кольцо шарикоподшипника может быть выполнено составным из двух полуколец, на стыке которых выполнены радиальные каналы для подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника.

Внутренний полый стяжной болт может быть выполнен с фронтальным кольцевым оголовком, снабженным внешним кольцевым буртиком для силового зацепления с ответным внутренним буртиком цапфы, а с противоположного конца стяжной болт снабжен внешней резьбой для соединения со снабженным ответной резьбой внутренним элементом цилиндрической составляющей вала, при этом в полость стяжного болта введены на фиксирующих шлицах шлицевая труба, соединенная на шлицах со стяжной трубой с образованием напорного канала подвода воздуха в полости наддува других опор.

На посадочной поверхности вала может быть выполнен кольцевой паз масляного коллектора, сообщенный с одной стороны с открытым коллектором для сбора и напорной подачи смазочно-охлаждающей жидкости посредством продольных каналов, выполненных на валу, а с другой стороны с каналами подвода смазочно-охлаждающей жидкости к телам качения шарикоподшипника, и кроме того посредством части каналов, которые пролонгированы до примыкающего многогребешкового кольцевого элемента лабиринтного уплотнения с последующим выходом жидкости в масляную полость.

Поставленная задача по второму варианту решается тем, что опора вала ротора компрессора низкого давления, включающего соединенные барабанно-дисковую и цилиндрическую составляющие вала ротора газотурбинного двигателя, и имеющего шлицевую и стяжную трубы, а также рессору, соединяющую валы КНД и турбины низкого давления, согласно изобретению, выполнена в качестве задней опоры вала ротора КНД, закреплена в промежуточном корпусе двигателя, содержит выполненный опорно-упорным шарикоподшипник, разделяющий опору на статорную и роторную части, статорная часть включает корпус опоры в виде силовой конической диафрагмы, выполненный заодно с корпусом шарикоподшипника и переходящей у торцов во внешнее и внутреннее силовые кольца и пролонгированной за внутреннее силовое кольцо фронтальный кольцевой элемент, при этом внешнее силовое кольцо выполнено одноплечим и снабжено фланцем, включающим отверстия под крепежные элементы для разъемного соединения с фланцем промежуточного корпуса двигателя, а также выполненные чередующимися с указанными и между собой отверстия для прохождения масла и воздуха, отверстия под центрирующие штифты и отверстия для демонтажа корпуса опоры, внутреннее силовое кольцо выполнено двуплечим и наделено фланцем для разъемного соединения с ответным фланцем наружного кольца шарикоподшипника, при этом фланец силового кольца включает две рассредоточенные по окружности группы отверстий - под крепежные элементы и отверстия для прохождения масла и воздуха, а пролонгированный фронтальный кольцевой элемент выполнен с профилем поперечного сечения, большее плечо которого выполнено в виде малой конической диафрагмы, с углом α1 отклонения образующей указанной диафрагмы от радиальной плоскости, нормальной к оси вала, не менее, чем в два раза меньшим аналогичного угла α2 отклонения образующей силовой конической диафрагмы корпуса опоры, а меньшее плечо выполнено в виде фланца, разъемно соединенного с ответными фланцами числом до трех кольцевых держателей крышек лабиринтного уплотнения, разделяющих полости наддува, суфлирования и масляную, кроме того в радиальном интервале между указанным кольцевым элементом и внутренним силовым кольцом, контактирующим с торцевым элементом фланца наружного кольца шарикоподшипника, в указанной диафрагме выполнен кольцевой ряд отверстий для циркуляции масла и воздуха между фронтальной и тыльной частями масляной полости, причем количество указанных отверстий принято в виде простого числа Nод, определенного в диапазоне (17<Nод<31), роторная часть опоры включает выполненную заодно с задней цапфой нижнюю часть конической диафрагмы барабанно-дисковой составляющей вала ротора КНД, разъемно соединенную с цилиндрической составляющей вала и через последнюю на силовых шлицах соединенную с рессорой, кроме этого задняя цапфа и цилиндрическая составляющая вала ротора КНД взаимно разъемно зафиксированы в осевом направлении с возможностью восприятия и передачи на опору осевых усилий установленным в полости вала соединительным элементом, выполненным в виде внутреннего полого стяжного болта, при этом на посадочной поверхности фронтальной части цилиндрической составляющей вала ротора установлены разно удаленные от оси вала многогребешковые кольцевые элементы лабиринтных уплотнений и внутреннее кольцо шарикоподшипника, а также поджимающий их к упорному кольцевому буртику установленный на резьбе полифункциональный внешний стяжной элемент в виде круглой гайки, снабженной на свободном конце кольцевым бортовым элементом с образованием открытого коллектора для сбора и напорной подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника и посредством каналов под внутренним кольцом шарикоподшипника подачи жидкости к многогребешковому кольцевому элементу лабиринтного уплотнения с выходом в масляную полость.

При этом отверстия под крепежные элементы во фланце малой конической диафрагмы корпуса опоры могут быть выполнены с угловой частотой, определенной в диапазоне γм=(1,91÷3,98) [ед/рад].

Установленные на посадочной поверхности цилиндрической составляющей вала ротора КНД многогребешковые кольца в паре с ответными крышками лабиринтных уплотнений могут образовать подвижные уплотнения полостей наддува, суфлирования и масляной полости задней опоры, а третий фронтальный многогребешковый кольцевой элемент расположен на цилиндрической поверхности кольцевого бурта в нижней части задней конической диафрагмы барабанно-дисковой составляющей вала и совместно с крышкой лабиринтного уплотнения подвижно замыкает с фронтальной стороны полость наддува, причем кольцевой держатель крышки первого лабиринтного уплотнения снабжен дополнительным кольцевым элементом, концентрическим относительно держателя крышки, в котором выполнены не менее двух кольцевых проточек с размещенными в них кольцами уплотнения масляной полости.

Задняя цапфа барабанно-дисковой составляющей вала ротора на внешней и внутренней цилиндрической поверхностях и фронтальная часть цилиндрической составляющей вала ротора КНД на внешней поверхности могут быть снабжены кольцевыми буртиками для взаимной осевой фиксации указанных составляющих вала через цапфу соединительным элементом в виде полого внутреннего стяжного болта, который в свою очередь снабжен с противоположного конца внешней резьбой для соединения со снабженным ответной резьбой внутренним элементом цилиндрической составляющей вала, при этом в полость стяжного болта введены на фиксирующих шлицах шлицевая труба, соединенная на шлицах со стяжной трубой с образованием напорного канала подвода воздуха в полости наддува других опор.

Внешнее силовое кольцо может быть снабжено не менее чем двумя кольцевыми проточками с установленными в них кольцами уплотнений.

Отверстия во фланце внешнего торца силовой конической диафрагмы корпуса опоры могут быть выполнены с угловой частотой, определенной в диапазоне γвкэ=(3,98÷5,73) [ед/рад].

Отверстия во фланце внутреннего торца силовой конической диафрагмы корпуса опоры могут быть выполнены с угловой частотой γкэш, определенной в диапазоне γкэш=(1,27÷2,39) [ед/рад].

Поставленная задача в части корпуса опоры решается тем, что корпус опоры вала ротора, согласно изобретению, включен в состав статорной части задней опоры КНД ГТД и выполнен в виде силовой конической диафрагмы, которая переходит во внутреннее и внешнее силовые кольца разных диаметров, наделенные посадочными местами и фланцами с отверстиями под крепежные элементы, и снабжена с фронтальной стороны в зоне у внутреннего силового кольца выполненным за одно целое с ней кольцевым элементом, который неразъемно соединен с обращенным к барабанно-дисковой составляющей вала ротора автономным кольцевым элементом, причем большее плечо указанного элемента образовано конической диафрагмой с углом α1 отклонения образующей диафрагмы от радиальной плоскости, нормальной к оси вала меньшим аналогичного угла α2 отклонения образующей силовой конической диафрагмы корпуса опоры, а меньшее плечо образовано фланцем, имеющем отверстия под крепежные элементы разъемного соединения с ответными фланцами кольцевых держателей крышек лабиринтных уплотнений полостей наддува воздуха, суфлирования и масляной, при этом в силовой конической диафрагме корпуса опоры выполнен кольцевой ряд отверстий для циркуляции масла и воздуха между частями масляной полости в радиальном интервале между кольцевым элементом диафрагмы и внутренним силовым кольцом, которое выполнено одноплечим с посадочной поверхностью, контактирующей с торцевым элементом фланца наружного кольца шарикоподшипника, причем количество указанных отверстий принято в виде числа Nод, определенного в диапазоне (17<Nод<31), при этом отверстия во фланце внутреннего силового кольца диафрагмы под крепежные элементы с ответным фланцем наружного кольца шарикоподшипника выполнены с угловой частотой, определенной в диапазоне γкэш=(1,27÷2,39) [ед/рад], а отверстия во фланце внешнего силового кольца диафрагмы под крепежные элементы с ответным фланцем промежуточного корпуса двигателя выполнены с угловой частотой, определенной в диапазоне γвкэ=(3,98÷5,73) [ед/рад].

Поставленная задача в части корпуса шарикоподшипника опоры решается тем, что корпус шарикоподшипника опоры вала ротора, согласно изобретению, включен в состав статорной части задней опоры КНД ГТД и выполнен в виде силовой конической диафрагмы, которая переходит во внутреннее и внешнее силовые кольца разных диаметров, наделенные посадочными местами и фланцами с отверстиями под крепежные элементы, и снабжена с фронтальной стороны в зоне у внутреннего силового кольца выполненным за одно целое с ней кольцевым элементом, предназначенным для неразъемного соединения с обращенным к барабанно-дисковой составляющей вала ротора автономным кольцевым элементом, при этом в силовой конической диафрагме корпуса опоры выполнен кольцевой ряд отверстий для циркуляции масла и воздуха между частями масляной полости в радиальном интервале между кольцевым элементом диафрагмы и внутренним силовым кольцом, которое выполнено одноплечим с посадочной поверхностью, контактирующей с торцевым элементом фланца наружного кольца шарикоподшипника, причем количество указанных отверстий принято в виде числа Nод, определенного в диапазоне (17<Nод<31), при этом отверстия во фланце внутреннего силового кольца диафрагмы под крепежные элементы с ответным фланцем наружного кольца шарикоподшипника выполнены с угловой частотой, определенной в диапазоне γкэш=(1,27÷2,39) [ед/рад], а отверстия во фланце внешнего силового кольца диафрагмы под крепежные элементы с ответным фланцем промежуточного корпуса двигателя выполнены с угловой частотой, определенной в диапазоне γвкэ=(3,98÷5,73) [ед/рад].

Технический результат достигается совокупностью признаков каждого из описанных объектов и заключается в адаптации компрессора низкого давления, как части двигателя, более чувствительной к режиму поступления внешнего воздушного потока, к интенсивной работе в неподвижных условиях наземного функционирования, за счет оптимизации рабочих характеристик опоры вала ротора низкого давления и ее элементов к этим специфическим условиям, а также в улучшении возможностей проведения монтажно-демонтажных работ полуавтоматическими или ручными приемами, например, в полевых условиях.

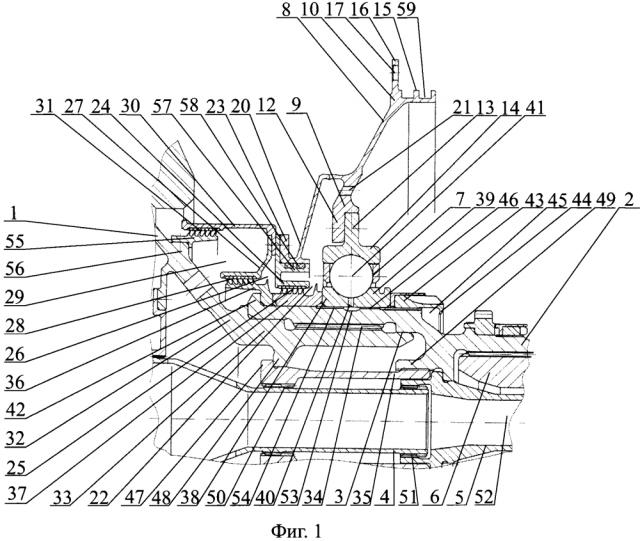

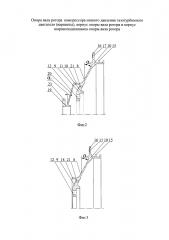

Сущность изобретений поясняется чертежами, на которых изображено:

на фиг. 1 - задняя опора вала ротора КНД, продольный разрез;

на фиг. 2 - корпус задней опоры вала ротора КНД, продольный разрез;

на фиг. 3 - корпус шарикоподшипника задней опоры вала ротора КНД, фрагмент продольного (по оси вала) разреза.

Компрессор низкого давления включает соединенные барабанно-дисковую и цилиндрическую составляющие 1 и 2 вала 3 ротора и имеет шлицевую трубу 4, стяжную трубу 5, а также рессору 6, которая соединяет валы КНД и турбины низкого давления. Задняя опора вала 3 ротора КНД расположена в промежуточном корпусе двигателя и содержит шарикоподшипник 7, выполненный опорно-упорным, который разделяет статорную и роторную части опоры.

Статорная часть включает корпус опоры в виде силовой конической диафрагмы 8, выполненной заодно с корпусом шарикоподшипника 7 и переходящей у торцов во внутреннее силовое кольцо 9 и во внешнее силовое кольцо 10, которые имеют разные диаметры.

Внутреннее силовое кольцо 9 наделено посадочным местом 11 и фланцем 12 для разъемного соединения с ответным фланцем 13 наружного кольца 14 шарикоподшипника 7 у внутреннего торца диафрагмы 8.

Для разъемного соединения фланца 12 у внутреннего торца диафрагмы 8 с ответным фланцем 13 наружного кольца 14 шарикоподшипника 7 отверстия под крепежные элементы выполнены разнесенными по периметру с угловой частотой γкэш, определенной в диапазоне

γкэш=Nкэш/2π=(1,27÷2,39) [ед/рад],

где Nкэш - число отверстий под крепежные элементы соединения фланцев 12, 13.

Внешнее силовое кольцо 10 наделено посадочным местом 15 и фланцем 16 для разъемного соединения с ответным фланцем промежуточного корпуса (на чертежах не показано) двигателя у внешнего торца диафрагмы 8. Для разъемного соединения фланца 16 у внешнего торца диафрагмы 8 с фланцем промежуточного корпуса двигателя отверстия 17 под крепежные элементы выполнены разнесенными по периметру с угловой частотой γвкэ, определенной в диапазоне

γвкэ=Nвкэ/2π=(3,98÷5,73) [ед/рад],

где Nвкэ - число отверстий под крепежные элементы соединения указанных фланцев.

Если угловая частота γкэш<1,27 ед/рад или γвкэ<3,98 ед/рад, то прочность соединения будет недостаточной, если же γкэш>2,39 ед/рад или γвкэ>5,73 ед/рад, то это приведет к неоправданному для обеспечения прочности повышению материалоемкости и трудоемкости соединений.

Коническая диафрагма 8 корпуса опоры в зоне, обращенной к внутреннему силовому кольцу 9, с фронтальной стороны снабжена выполненным заодно с диафрагмой кольцевым элементом 18, симметричным относительно оси вала ротора. Кольцевой элемент 18 выполнен под неразъемное соединение с фронтальным кольцевым элементом 19, выполненным с профилем поперечного сечения. Большее плечо кольцевого элемента 19 образовано малой конической диафрагмой 20 с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, составляющим не менее чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы 8 корпуса опоры. Внутреннее силовое кольцо 9 выполнено одноплечим в поперечном сечении и контактирующим с торцевым элементом фланца 13 наружного кольца 14 шарикоподшипника 7. В радиальном интервале между кольцевым элементом 18 и внутренним силовым кольцом 9 в конической диафрагме 8 выполнен кольцевой ряд отверстий 21 для циркуляции масла и воздуха между фронтальной и тыльной частями масляной полости 22. Количество отверстий 21 принято составляющим (17<Nод<31). Число Nод отверстий 21 оптимально для масляного обмена между фронтальной и тыльной частями масляной полости 22 и необходимо для быстрого удаления масла из полости 22 остановленного двигателя. В вариантном исполнении опоры вала ротора КНД число Nод должно быть простым.

Меньшее плечо кольцевого элемента 19 выполнено в виде фланца 23 для разъемного соединения с ответными фланцами кольцевого держателя 24 крышки первого лабиринтного уплотнения 25, разделяющего масляную полость 22 и полость 26 суфлирования, кольцевого держателя 27 крышки второго лабиринтного уплотнения 28, разделяющего полость 26 суфлирования и полость 29 наддува, а также кольцевого держателя 30 крышки третьего лабиринтного уплотнения 31, подвижно запирающего с внешней стороны полость 29 наддува.

Для разъемного соединения фланца 23 кольцевого элемента 19 с ответными фланцами кольцевых держателей 24, 27 и 30 крышек лабиринтных уплотнений отверстия под крепежные элементы выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне

γм=Nм/2π=(1,91÷3,98) [ед/рад],

где Nм - число отверстий под крепежные элементы соединения указанных фланцев. Угловая частота γм в указанном диапазоне значений достаточна и необходима с точки зрения прочности и материалоемкости так же, как и диапазоны частот γкэш и γвкэ.

Роторная часть опоры включает нижнюю часть конической диафрагмы 32 барабанно-дисковой составляющей 1, выполненную заодно с задней цапфой 33 вала ротора КНД. Барабанно-дисковая составляющая 1 разъемно соединена с цилиндрической составляющей 2 вала 3 на силовых шлицах 34, расположенных с угловой частотой

γш=Nш/2π=(8,28÷8,92), [ед/рад],

где Nш - число силовых шлицев. Угловая частота расположения шлицев γш<8,28 ед/рад ухудшает сцепление цапфы 33 с цилиндрической составляющей 2, а частота γш>8,92 ед/рад из-за увеличения частоты ослабляет прочность самих шлицев 34, когда эти шлицы нужно будет выполнять более мелкими, что тоже ухудшает сцепление. Через цилиндрическую составляющую 2 посредством рессоры 6 роторная часть соединена с валом ТНД для получения от турбины и передачи через опору крутящего момента к барабанно-дисковой составляющей 1 вала 3 ротора КНД.

Задняя цапфа 33 и цилиндрическая составляющая 2 вала 3 ротора КНД взаимно разъемно соединены в осевом направлении с возможностью восприятия и передачи на опору осевых усилий установленным в полости вала соединительным элементом, выполненным в виде внутреннего полого стяжного болта 35.

На внешней посадочной поверхности фронтальной части цилиндрической составляющей 2 вала 3 ротора установлены разно удаленные от оси вала 3 многогребешковый кольцевой элемент 36 лабиринтного уплотнения 28, разделяющий полость наддува 29 и полость 26 суфлирования, многогребешковый кольцевой элемент 37 лабиринтного уплотнения 25, разделяющий полость 26 суфлирования и масляную полость 22, а также внутреннее кольцо шарикоподшипника 7, которое выполнено составным из двух полуколец 38 и 39. При этом на стыке двух полуколец 38 и 39 внутреннего кольцо шарикоподшипника 7 выполнены радиальные каналы 40 для подачи смазочно-охлаждающей жидкости к телам 41 качения шарикоподшипника 7.

На внешней посадочной поверхности фронтальной части цилиндрической составляющей 2 выполнена резьба, на которой установлен поджимающий кольцевые элементы 36, 37 и полукольца 38 и 39 внутреннего кольца шарикоподшипника 7 к упорному кольцевому буртику 42 составляющей 2 полифункциональный внешний стяжной элемент 43 в виде круглой гайки. Внешний стяжной элемент 43 имеет на свободном крае кольцевой бортовой элемент 44, обращенный к валу 3 ротора. С помощью бортового элемента 44 образуется открытый коллектор 45 для сбора и напорной подачи смазочно-охлаждающей жидкости к телам 41 качения шарикоподшипника 7, а посредством каналов 46 под внутренним кольцом шарикоподшипника 7 подачи указанной жидкости к кольцевому многогребешковому элементу 37 лабиринтного уплотнения 28 с выходом в масляную полость 22.

Внутренний стяжной болт 35 выполнен с фронтальным кольцевым оголовком, снабженным внешним кольцевым буртиком 47 для силового зацепления с ответным внутренним буртиком 48 цапфы 33 и взаимной осевой фиксации барабанно-дисковой и цилиндрической составляющих вала ротора. С противоположного конца стяжной болт 31 в свою очередь снабжен внешней резьбой для соединения со снабженным ответной резьбой радиальным кольцевым выступом 49 цилиндрической составляющей 2 вала. В полость стяжного болта 35 введены на фиксирующих шлицах 50 шлицевая труба 4, соединенная на шлицах 51 со стяжной трубой 5 с образованием напорного канала 52 подвода воздуха в полости наддува других опор.

На посадочной поверхности вала выполнен кольцевой паз 53 масляного коллектора, сообщенный с одной стороны с открытым коллектором 46 для сбора и напорной подачи смазочно-охлаждающей жидкости посредством продольных каналов 46, выполненных на валу, а с другой стороны с радиальными 40 каналами подвода смазочно-охлаждающей жидкости к телам 41 качения шарикоподшипника 7, и посредством части каналов 54, которые пролонгированы до примыкающего многогребешкового кольцевого элемента 37 лабиринтного уплотнения 25 с последующим выходом жидкости в масляную полость 22.

Установленные на посадочной поверхности цилиндрической составляющей 2 вала ротора КНД многогребешковые кольца 37 и 36 в паре с ответными крышками лабиринтных уплотнений 25 и 28 образуют подвижные уплотнения полостей наддува, суфлирования и масляной полости задней опоры. Третий фронтальный многогребешковый кольцевой элемент 55 расположен на цилиндрической поверхности кольцевого бурта 56 в нижней части задней конической диафрагмы 32 барабанно-дисковой составляющей 1 вала и совместно с крышкой лабиринтного уплотнения подвижно замыкает с фронтальной стороны полость 29 наддува. Кольцевой держатель 24 крышки лабиринтного уплотнения 25 снабжен дополнительным кольцевым элементом 57, концентрическим относительно держателя крышки, в котором выполнены не менее двух кольцевых проточек 58 с размещенными в них кольцами уплотнения масляной полости. Внешнее силовое кольцо 10 снабжено не менее чем двумя кольцевыми проточками 57 с установленными в них кольцами уплотнений.

Корпус задней опоры вала ротора КНД ГТД включен в состав статорной части опоры и выполнен в виде силовой конической диафрагмы 8, которая переходит во внутреннее и внешнее силовые кольца 9 и 10 разных диаметров, с посадочной поверхностью, контактирующей с торцевым элементом фланца наружного кольца шарикоподшипника Внутреннее силовое кольцо 9 выполнено одноплечим и наделено посадочным местом 11 и фланцем 12 с отверстиями под крепежные элементы для разъемного соединения с фланцем 13 наружного кольца 14 шарикоподшипника. Внешнее силовое кольцо 10 наделено посадочным местом 15 и фланцем 16 с отверстиями под крепежные элементы. Коническая диафрагма 8 снабжена с фронтальной стороны в зоне у внутреннего силового кольца 9 выполненным за одно целое с ней кольцевым элементом 18. Кольцевой элемент 18 неразъемно соединен с обращенным к барабанно-дисковой составляющей 1 вала ротора автономным кольцевым V-образным элементом 19. Большее плечо кольцевого элемента 19 образовано малой конической диафрагмой 20 с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, составляющим не менее чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы 8 корпуса опоры. Меньшее плечо кольцевого элемента 19 выполнено в виде фланца 23 для разъемного соединения с ответными фланцами кольцевого держателя 24 крышки первого лабиринтного уплотнения 25, разделяющего масляную полость 22 и полость 26 суфлирования, кольцевого держателя 27 крышки второго лабиринтного уплотнения 28, разделяющего полость 26 суфлирования и полость 29 наддува, а также кольцевого держателя 30 крышки третьего лабиринтного уплотнения 31, подвижно запирающего с внешней стороны полость 29 наддува. В силовой конической диафрагме 8 корпуса опоры в радиальном интервале между кольцевым элементом 18 и внутренним силовым кольцом 9 выполнен кольцевой ряд отверстий 21 для циркуляции масла и воздуха между фронтальной и тыльной частями масляной полости 22. Количество отверстий 21 принято составляющим (17<Nод<31).

Отверстия во фланце 12 внутреннего силового кольца 9 диафрагмы 8 под крепежные элементы для разъемного соединения с ответным фланцем 13 наружного кольца 14 шарикоподшипника 7 выполнены с угловой частотой, определенной в диапазоне

γкэш=Nкэш/2π=(1,27÷2,39) [ед/рад],

где Nкэш - число отверстий под крепежные элементы соединения фланцев 12, 13.

Отверстия 17 во фланце 16 внешнего силового кольца 10 диафрагмы под крепежные элементы для разъемного соединения с ответным фланцем промежуточного корпуса двигателя выполнены с угловой частотой, определенной в диапазоне

γвкэ=Nвкэ/2π=(3,98÷5,73) [ед/рад],

где Nвкэ - число отверстий под крепежные элементы соединения указанных фланцев.

Корпус шарикоподшипника задней опоры вала ротора КНД ГТД, включен в состав статорной части опоры и выполнен в виде силовой конической диафрагмы 8, которая переходит во внутреннее и внешнее силовые кольца 9 и 10 разных диаметров. Внутреннее силовое кольцо 9 выполнено одноплечим и наделено посадочным местом 11 и фланцем 12 с отверстиями под крепежные элементы для разъемного соединения с фланцем 13 наружного кольца 14 шарикоподшипника. Внешнее силовое кольцо 10 также наделено посадочным местом 15 и фланцем 16 с отверстиями под крепежные элементы. Коническая диафрагма 8 снабжена с фронтальной стороны в зоне у внутреннего силового кольца 9 выполненным за одно целое с ней кольцевым элементом 18, предназначенным для неразъемного соединения с автономным кольцевым V-образным элементом 19. В силовой конической диафрагме 8 корпуса опоры в радиальном интервале между кольцевым элементом 18 и внутренним силовым кольцом 9 выполнен кольцевой ряд отверстий 21 для циркуляции масла и воздуха между фронтальной и тыльной частями масляной полости 22. Количество отверстий 21 принято составляющим (17<Nод<31).

Отверстия во фланце 12 внутреннего силового кольца 9 диафрагмы 8 под крепежные элементы для разъемного соединения с ответным фланцем 13 наружного кольца 14 шарикоподшипника 7 выполнены с угловой частотой, определенной в диапазоне

γкэш=Nкэш/2π=(1,274÷2,39) [ед/рад],

где Nкэш - число отверстий под крепежные элементы соединения фланцев 12, 13.

Отверстия 17 во фланце 16 внешнего силового кольца 10 диафрагмы под крепежные элементы для разъемного соединения с ответным фланцем промежуточного корпуса двигателя выполнены с угловой частотой, определенной в диапазоне

γвкэ=Nвкэ/2π=(3,98÷5,73) [ед/рад],

где Nвкэ - число отверстий под крепежные элементы соединения указанных фланцев.

Опору вала ротора КНД монтируют следующим образом.

На малый фланец 23 корпуса опоры прикрепляют фланцем держатель 24 крышки лабиринтного уплотнения 25, разделяющего масляную полость 22 и полость 26 суфлирования. Затем на фланец смонтированного держателя 24 крышки лабиринтного уплотнения последовательно устанавливают фланцы держателей 27 и 30 крышек других лабиринтных уплотнений, после чего весь пакет деталей стягивают крепежными винтами. На цилиндрическую составляющую 2 вала КНД последовательно устанавливают резиновое уплотнительное кольцо, многогребешковый кольцевой элемент 36 лабиринтного уплотнения 25, другое резиновое уплотнительное кольцо, второй многогребешковый кольцевой элемент 37 лабиринтного уплотнения 28. После чего на вал 3 опускают ранее собранный корпус опоры. После установки корпуса опоры устанавливают на валу собранный шарикоподшипник 7, после чего производят затяжку пакета деталей, установленных на валу, внешним стяжным элементом 43 в виде гайки. После затяжки гайки устанавливают крепежные винты наружного кольца 14 шарикоподшипника. Далее на вал устанавливают шестерню (не показано) привода блока датчиков частоты вращения и фиксируют на валу собственной гайкой. В дальнейшем на соответствующие фланцы корпуса опоры устанавливают блок шестерен привода датчиков частоты вращения со смонтированной на них маслоподающей форсункой (не показано), после чего во внутреннюю полость вала устанавливается приводная рессора 6, которую фиксируют от выпадения из вала гайкой.

Опора вала ротора КНД работает следующим образом.

Статорная часть опоры вала 3 ротора КНД закреплена по периметру в промежуточном корпусе двигателя и через шарикоподшипник 7 обеспечивает стабильность работы роторной части при вращении вала относительно оси вращения вала.

От турбины низкого давления (ТНД) вращательное усилие (крутящий момент) через цилиндрическую составляющую 2 передается барабанно-дисковой части компрессора. Крутящий момент от ТНД через рессору 6 передается цилиндрической составляющей 2. Цилиндрическая составляющая 2 вала и расположенные внутри нее стяжной болт 35, шлицевая и стяжная трубы 4 и 5 практически не имеют ассиметрично расположенных относительно оси вращения вала элементов, что позволяет им избежать в процессе вращения собственных колебаний.

От цилиндрической составляющей 2 через шлицы 34 крутящий момент передается барабанно-дисковой составляющей 1, которая помимо прочего взаимодействует с неподвижной статорной частью задней опоры вала КНД через систему лабиринтных уплотнений 25, 28, 31. Лабиринтные уплотнения препятствуют попаданию частиц масла из масляной полости 22 в работающую с воздушным потоком барабанно-дисковую часть КНД.

Масло из открытого коллектора 45 под воздействием центробежных сил подается и систему каналов 46, выполненных в посадочной поверхности цилиндрической составляющей 2 вала, и через радиальные каналы 40 между полукольцами 38, 39 внутреннего кольца шарикоподшипника 7 смазочно-охлаждающая жидкость поступает к телам 41 качения. В статорной части масляной полости 22 через фланец 12 диафрагмы 8 и фланец 13 наружного кольца 14 шарикоподшипника выполнены отверстия 21, позволяющие маслу сообщаться с об