Способ неразрушающего контроля термодеформационной обработки полуфабрикатов из двухфазных титановых сплавов на перегрев методом рентгеноструктурного анализа

Иллюстрации

Показать всеИспользование: для неразрушающего контроля термодеформационной обработки полуфабрикатов из двухфазных титановых сплавов на перегрев. Сущность изобретения заключается в том, что выбирают место контроля и строят градуировочную кривую для каждого вида полуфабрикатов, получают дифракционный спектр методом рентгеновской съемки и выполняют обработку результатов для каждого контролируемого полуфабриката, причем в качестве места контроля выбирают деформированный во время последней операции термодеформационной обработки участок поверхности с преимущественным течением материала параллельно поверхности со степенью деформации не менее 10% и не более 50% с удаленным газонасыщенным слоем, в качестве градуировочной кривой используют зависимость соотношения интенсивностей дифракционных линий α-фазы L1=(101) или L1=(110) и L2=(002) от температуры Т (Т - разность температуры полного полиморфного превращения (Тпп) и температуры нагрева под деформацию (Тн)), а о перегреве вышезаданной технологией температуры судят по значению отношения интенсивностей дифракционных линий L1 и L2 выше, чем на градуировочной кривой для верхнего предела диапазона температур нагрева. Технический результат: обеспечение возможности неразрушающего экспресс-контроля термодеформационной обработки полуфабрикатов из двухфазных титановых сплавов на перегрев. 1 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Себестоимость изготовлении изделий сложной формы из двухфазных титановых сплавов часто определяется затратами на проведение операций механической обработки, например вытачивания, тогда как затраты на проведение термомеханической обработки полуфабрикатов незначительны. Подобная термомеханическая обработка часто проводится в верхнем интервале двухфазной α+β-области, где возможные перегревы полуфабриката в процессе нагрева под деформацию выше температуры полного полиморфного превращения (Тпп) являются недопустимыми и приводят к получению неисправимого брака. В связи с этим существует потребность в неразрушающих методах контроля качества термомеханической обработки на перегрев выше Тпп, позволяющих на ранних стадиях определить наличие перегрева и, таким образом, не проводить дальнейшие дорогостоящие операции на бракованном полуфабрикате (партии полуфабрикатов).

Примером такого случая может служить процесс изготовления лопаток газотурбинного двигателя, где затраты на вытачивание лопаток многократно превышают стоимость штамповки.

В настоящее время контроль полуфабрикатов на перегрев выше Тпп осуществляется выборочно с помощью металлографического контроля [1, 2], который является разрушающим методом контроля. Кроме того, данный метод контроля является высокотрудоемким и длительным и не исключает ошибок, связанных с субъективной оценкой структуры полуфабриката.

Технической задачей предлагаемого изобретения является реализация возможности неразрушающего экспресс-контроля термодеформационной обработки полуфабрикатов из двухфазных титановых сплавов на перегрев.

Для решения указанной технической задачи предложено следующее:

1. Способ неразрушающего контроля термодеформационной обработки полуфабрикатов из двухфазных титановых сплавов на перегрев методом рентгеноструктурного анализа, включающий выбор места контроля и построение градуировочной кривой для каждого вида полуфабрикатов, получение дифракционного спектра методом рентгеновской съемки и обработку результатов для каждого контролируемого полуфабриката, причем в качестве места контроля выбирают деформированный во время последней операции термодеформационной обработки участок поверхности с преимущественным течением материала параллельно поверхности со степенью деформации не менее 10% и не более 50% с удаленным газонасыщенным слоем, в качестве градуировочной кривой используют зависимость соотношения интенсивностей дифракционных линий α-фазы L1=(101) или L1=(110) и L2=(002) от температуры T (T - разность температуры полного полиморфного превращения (Тпп) и температуры нагрева под деформацию (Тн)), а о перегреве выше заданной технологией температуры судят по значению отношения интенсивностей дифракционных линий L1 и L2 выше, чем на градуировочной кривой для верхнего предела диапазона температур нагрева.

2. Способ по п. 1, отличающийся тем, что полуфабрикаты, подвергаемые контролю, изготовлены из двухфазных титановых сплавов, содержащих более 5 мас. % алюминия.

Предлагаемый способ базируется на том факте, что в процессе высокотемпературной термодеформационной обработки изменяется текстурное состояние первичной α-фазы и β-фазы. Во время дальнейшего охлаждения полуфабрикатов и/или старения происходит выделение вторичной α-фазы с отличающимся от первичной α-фазы текстурным состоянием. При различных температурах нагрева термодеформационной обработки изменяется соотношение долей первичной и вторичной α-фаз, что предлагается фиксировать методом рентгеноструктурного экспресс-анализа по соотношению интенсивностей двух дифракционных линий, одна из которых формируется преимущественно от областей первичной α-фазы, например линия (00.2), а другая - от областей вторичной фазы, например линия (10.1) либо (11.0).

Пример

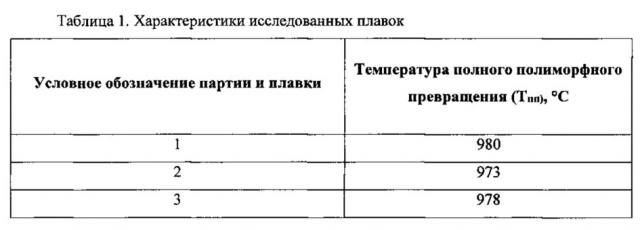

Это техническое решение подтверждено на примере исследования трех партий полуфабрикатов, предназначенных для изготовления лопаток газотурбинного двигателя, изготовленных из трех различных плавок титанового сплава ВТ8М (фиг. 1). Температуры Тпп плавок, из которых были изготовлены полуфабрикаты, представлены в таблице 1.

Термодеформационная обработка, требующая контроля на перегрев, проводилась в промышленных условиях и включала нагрев в термической печи и штамповку. После операции штамповки полуфабрикаты охлаждались на воздухе.

Построение градуировочной кривой производилось на полуфабрикатах из плавки 1 для температур нагрева в интервале 880…990°C. В качестве места рентгеновской съемки была выбрана полусередина на полувысоте пера лопатки со стороны спинки (фиг. 1, показано окружностью).

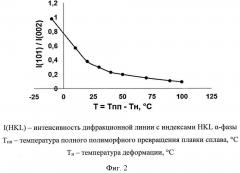

После охлаждения механическим способом проводилось удаление газонасыщенного (альфированного) слоя и производилась рентгеновская съемка интенсивностей дифракционных линий L1=(101) и L2=(002) α-фазы. В результате по данным, полученным на плавке 1, была построена градуировочная кривая, показанная на фиг. 2, где на оси абсцисс T - разность между температурой Тпп плавки и температурой нагрева, а на оси ординат - отношения интенсивностей дифракционных линий L1 и L2.

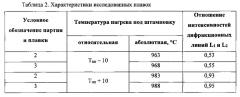

Проверка полученной градуировочной кривой проводилась на партиях 2 и 3 при температурах нагрева под штамповку (Тпп-10)°C и (Тпп+10)°C, где Тпп - температура полного полиморфного превращения соответствующей плавки сплава в соответствии с таблицей 1. Полученные значения отношений интенсивностей дифракционных линий L1 и L2 на данных полуфабрикатах приведены в таблице 2.

В соответствии с полученной градуировочной кривой все полуфабрикаты для изготовления лопаток из сплава ВТ8М, на которых после охлаждения с температуры штамповки зафиксировано соотношение дифракционных линий L1 и L2 более 0,75, являются перегретыми выше температуры Tпп, т.е. являются бракованными.

Таким образом, полуфабрикаты из партий 2 и 3, на которых зафиксировано отношения интенсивностей линий L1 и L2 0,93 и 0,95 соответственно, в процессе нагрева под штамповку были перегреты выше Тпп, что полностью соответствует используемым температурам нагрева (983 и 988°C соответственно).

Технический результат: неразрушающий метод экспресс-контроля качества термодеформационной обработки на перегрев, позволяющий осуществлять стопроцентный контроль полуфабрикатов. При использовании современных позиционно чувствительных детекторов рентгеновского излучения метод позволяет осуществлять съемку для контроля за время не выше 10 секунд.

Источники информации

1. ОСТ 1 90006-86. Заготовки из титановых сплавов для изготовления лопаток. Технические требования.

2. ОСТ 1 90002-86. Лопатки штампованные из титановых сплавов.

1. Способ неразрушающего контроля термодеформационной обработки полуфабрикатов из двухфазных титановых сплавов на перегрев методом рентгеноструктурного анализа, включающий выбор места контроля и построение градуировочной кривой для каждого вида полуфабрикатов, получение дифракционного спектра методом рентгеновской съемки и обработку результатов для каждого контролируемого полуфабриката, причем в качестве места контроля выбирают деформированный во время последней операции термодеформационной обработки участок поверхности с преимущественным течением материала параллельно поверхности со степенью деформации не менее 10% и не более 50% с удаленным газонасыщенным слоем, в качестве градуировочной кривой используют зависимость соотношения интенсивностей дифракционных линий α-фазы L1=(101) или L1=(110) и L2=(002) от температуры Т (Т - разность температуры полного полиморфного превращения (Тпп) и температуры нагрева под деформацию (Тн)), а о перегреве вышезаданной технологией температуры судят по значению отношения интенсивностей дифракционных линий L1 и L2 выше, чем на градуировочной кривой для верхнего предела диапазона температур нагрева.

2. Способ по п. 1, отличающийся тем, что полуфабрикаты, подвергаемые контролю, изготовлены из двухфазных титановых сплавов, содержащих более 5 мас. % алюминия.