Способ охлаждения дыхательной газовой смеси в средствах индивидуальной защиты органов дыхания

Иллюстрации

Показать всеИзобретение относится к области спасательной техники, а именно к средствам индивидуальной защиты органов дыхания, преимущественно маятникового типа, работающим на химически связанном кислороде. Дыхательную газовую смесь (ДГС) пропускают между волокнистыми подложками, на которые предварительно наносят с одной либо обеих сторон хладагент, в качестве которого используют смесь твердых высокомолекулярных углеводородов предельного характера, модифицированную наноматериалом. В качестве хладагента используют смесь модифицированных парафинов с различной температурой фазового перехода. В качестве наноматериала используют углеродный наноструктурный материал «Таунит» - смесь углеродных нанотрубок типа «Таунит» либо «Таунит-М» в количестве мас. % от 0,5 до 10 либо нанографит (полиграфен) в количестве мас. % от 0,2 до 6. В зазор между волокнистыми подложками с нанесенным хладагентом помещают безузловую сетку. Использование предлагаемого способа позволяет повысить эффективность охлаждения ДГС на 25-40°С до создания комфортных условий для дыхания. Техническим результатом является упрощение обслуживания средств защиты дыхательных путей и обеспечение возможности длительного хранения их в снаряженном состоянии. 4 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Изобретение относится к области спасательной техники, а именно к средствам индивидуальной защиты органов дыхания, преимущественно маятникового типа, работающим на химически связанном кислороде.

В последние годы как в Росси, так и в других странах в качестве источника кислорода в изолирующих самоспасателях и респираторах используют регенеративные продукты на основе порошкообразного надпероксида калия, сформированного в виде гранул, таблеток или блоков. Указанные продукты поглощают диоксид углерода и выделяют кислород, однако при регенерации происходят большие тепловыделения и сушка дыхательной смеси, так как пары воды также участвуют в химических реакциях. Это приводит к повышенной температуре ее на вдохе (до 65-75°С), снижению относительной влажности смеси (до 0%) и чрезмерному нагреву элементов конструкции самоспасателя (респиратора). При нормальном режиме работы за счет теплообмена со стенками дыхательных путей температура дыхательной газовой смеси (ДГС) может снизиться до 45-55°С, однако при тяжелых режимах температура может подниматься до 70-80°С, что может привести к перегреву организма и ожогу легких.

Известен способ охлаждения ДГС, заключающийся в том, что газовую смесь при вдохе и выдохе пропускают через фильтр-теплообменник в виде пористой металлической пластины из вспененного металла, например из пеноникеля либо пеномеди. При начальной температуре ДГС 75°С и начальной температуре фильтра-теплообменника 37°С при полном взаимном теплообмене по известному способу смесь охлаждается на 20-22°С (Патент РФ №2291727, МПК А62В 7/08. А62В 19/00, 2007 г.). Недостатками известного способа является высокое сопротивление дыханию и недостаточная эффективность охлаждения, особенно при тяжелых режимах дыхания, когда нагрев ГДС может достигнуть 60-65°С.

Известен способ охлаждения дыхательной смеси, заключающийся в том, что в закрытую металлическую емкость (холодильник) помещают хладагент - кристаллический двухзамещенный фосфорнокислый натрий с температурой плавления 34-36°С и вокруг этой емкости пропускают ДГС, нагретую в результате реакции регенерации (Изолирующий кислородный респиратор Р-12. Инструкция по эксплуатации. - Донецк, ЦНИЛ ГД, 1969. - С. 34-37). Сущность известного способа заключается в том, что в холодильник заливают нагретый до +60°С однородный расплав хладагента в объеме 800-830 г и охлаждают холодильник, причем при температуре выше +34°С происходит плавление хладагента и в результате теплообмена через стенки ДГС в течение 1 ч охлаждается на 1-3°С. После перехода в расплав температура хладагента начинает расти и при +60°С он теряет охлаждающие свойства.

Недостатками известного способа являются короткий срок действия (40-60 мин) и невысокая охлаждающая способность (1-3°С).

Известен также принятый за прототип способ охлаждения дыхательной газовой смеси в средствах индивидуальной защиты органов дыхания, работающих на химически связанном кислороде, включающий использование хладагента (Патент РФ№2330697, МПК А62В 7/08, 2008 г.) Согласно способу дыхательную смесь пропускают при вдохе и выдохе непосредственно через хладагент, в качестве хладагента используют неорганические соли, способные образовывать при выдохе кристаллогидраты в результате взаимодействия с парами воды с последующим термическим разложением их при вдохе. Неорганические соли наносят на неорганический волокнистый материал и после нанесения на волокнистый материал хладагент обезвоживают.

Таким образом, известный способ предусматривает в процессе дыхания периодическое образование и термическое разложение кристаллогидратов неорганических солей.

Недостатками известного способа являются сложность поддержания равных скоростей потока через все живое сечение волокнистой подложки с кристаллогидратами. К тому же, известный способ обеспечивает подачу на регенеративный продукт обезвоженного воздуха, что вызовет естественное снижение температуры ДГС на вдохе из-за худшей работы регенеративного продукта, так как для поглощения диоксида углерода и выделения кислорода требуется вода. А худшая работа регенеративного патрона потребует увеличения его массы.

Вызывает сомнение утверждение авторов известного способа, что нанесение указанных солей на волокна из неорганического материала позволяет значительно снизить аэродинамическое сопротивление путей прохождения дыхательной смеси сквозь поглотитель по сравнению с другими способами охлаждения ДГС:

Задачей изобретения является повышение эффективности охлаждения дыхательной газовой смеси.

Техническим результатом изобретения является снижение массогабаритных характеристик и уменьшение сопротивления дыханию.

Технический результат достигается способом охлаждения дыхательной газовой смеси в средствах индивидуальной защиты органов дыхания, работающих на химически связанном кислороде, включающим использование хладагента, нанесенного на волокнистую подложку, дыхательную газовую смесь пропускают при вдохе и выдохе через охлаждающий элемент, причем газовую смесь пропускают между волокнистыми подложками, на которые предварительно наносят с одной либо обеих сторон хладагент, в качестве которого используют смесь твердых высокомолекулярных углеводородов предельного характера, модифицированную наноматериалом.

В качестве хладагента может использоваться смесь модифицированных-парафинов с различной температурой фазового перехода.

В качестве наноматериала может использоваться смесь нанотрубок типа «Таунит» либо «Таунит-М» в количестве мас. % от 0,5 до -10.

В качестве материала может использоваться нанографит (полиграфен) в количестве мас. % от 0,2 до 6

В зазор между витками спирали может быть помещена лента из безузловой сетки.

Пропускание газовой смеси между волокнистыми подложками, на которые предварительно наносят с одной, либо обеих сторон хладагент, в качестве которого используют смесь твердых высокомолекулярных углеводородов предельного характера, модифицированную наноматериалом, обеспечивает:

- уменьшение сопротивления дыханию за счет выбора оптимального зазора между подложками,

- снижение материалоемкости за счет применения материалов с большей удельной теплопоглощающей способностью,

- повышение надежности; так как для начала работы охлаждающих элементов не требуется как у прототипа насыщение хладагента выдыхаемой влагой, причем продолжительность этого процесса зависит от температуры окружающей среды,

- комфортность дыхания за счет большей температурной разности потоков на вдохе и выдохе.

Использование в качестве хладагента смеси модифицированных парафинов с различной температурой фазового перехода обеспечивает увеличение электро- и теплопроводности хладагента. При этом материал становится формоустойчивым и не течет при температуре фазового перехода. Экспериментально установлено, что за счет изменения соотношения модифицированных парафинов можно обеспечить температурную разность до 40°С.

Использование в качестве наноматериала смеси нанотрубок типа «Таунит»» либо «Таунит-М» в количестве мас. % от 0,5 до 10 обеспечивает увеличение теплопроводности парафина с 0,238 Вт/м°С до модификации до 0,37 Вт/м°С после модификации.

Использование в качестве наноматериала нанографита (полиграфена) в количестве мас. % от 0,2 до 6 увеличивает теплопроводность парафина с 0,238 Вт/м°С до 0,52 Вт/м°С.

Помещение в зазоре между подложками с нанесенным хладагентом безузловой сетки обеспечивает снижение сопротивления дыханию до комфортного уровня и поддержание постоянства величины зазора при длительном хранении и во время работы.

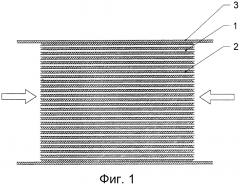

Сущность предлагаемого способа поясняется примером и чертежом, где показана принципиальная схема его осуществления.

Для осуществления изобретения применялись следующие исходные вещества:

Парафин - это смесь твердых высокомолекулярных углеводородов предельного характера, нормального изостроения, с незначительной примесью циклических углеводородов, получаемая главным образом из нефти, озокерита, а также синтетически - восстановлением СО водородом. Углеводороды, входящие в состав парафина, делят на парафины и церезины.

Очищенный парафин - бесцветный продукт, без запаха и вкуса, жирный на ощупь, нерастворим в воде и спирте, хорошо растворим в большинстве органических растворителей и минеральных маслах; при нагревании растворим во многих растительных маслах. Плотность твердого парафина при 15° в зависимости от его чистоты колеблется от 0,881-0,905 г/см3 (неочищенный парафин) до 0,907-0,915 г/см3 (очищенный парафин). Вследствие неоднородности состава парафина температуры начала и конца его плавления могут различаться на 10-12°. Плохо очищенный парафин имеет желтый или бурый цвет и темнеет на свету.

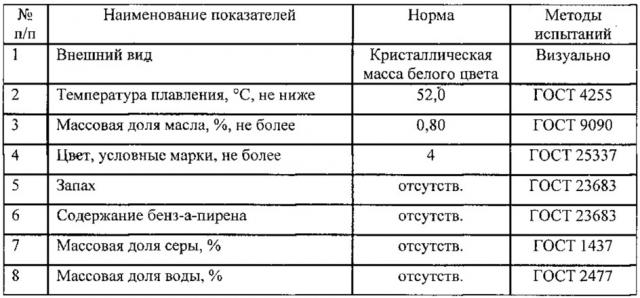

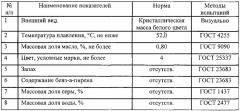

Ниже приведены характеристики наиболее применяемой марки парафина.

Качественные показатели Парафина П-2 нефтяного твердого

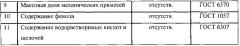

Теплопроводность парафина - 0,238 Вт/м°С; Модифицированного Таунитом - 0,37 Вт/м°С, Модифицированного графеном - 0,52 Вт/м°С. При этом материал становится формоустойчивым и не течет при температуре фазового перехода. Измерение проводилось на приборе ИТ - λ - 400 в режиме монотонного разогрева со средней скоростью 0,1°С /с при адиабатических условиях. Применение смеси модифицированных парафинов с различной температурой фазового перехода может обеспечить температурную разность до 40 С.

Углеродный наноструктурный материал "Таунит". Смесь углеродных нанотрубок (УНТ) и углеродных нановолокон с коаксиальной структурой (УНВКС) с наружным диаметром 2-70 нм и длиной более 2 мкм. Содержание неуглеродных примесей не более 1% мас. Удельная геометрическая поверхность (многоточечный метод БЭТ) 90-130 м2/г.

Многослойные углеродные нанотрубки "Таунит-М". Коаксиальные многослойные углеродные нанотрубки с наружным диаметром 8-15 нм и длиной более 2 мкм. Число слоев одной трубки 6-10. Содержание неуглеродных примесей не более 1% масс. Удельная геометрическая поверхность (многоточечный метод БЭТ) 300-320 м2/г.

Нанографит (полиграфен). Представляет собой чешуйки кристаллического графита диаметром от 10 до 100 мкм и средней толщиной 3-5 нм. Выпускается в виде пасты в воде или органических растворителях с массовым содержанием нанографита 6-10%. Может применяться в качестве электропроводящего наполнителя и для создания электропроводящих покрытий

Сетка безузловая из полипропилена с размером ячеек 0,5; 0,8; 1,2; 1,5 и 2,0 мм. Характеризуется хорошей термической и химической стойкостью.

Нетканый материал из полипропилена «Спанбонд с плотностью (г/м2) 15; 17; 21, 25 обладает высокой механической прочностью и гидрофобностью.

На фиг. 1 графических материалов показана схема проведения испытаний, на которой показаны 1 - корпус в виде трубы; 2 - сетка безузловая; 3 - подложка с хладагентом.

Пример 1

В емкость из диэлектрического материала (силикон или полиэтилен) объемом 0,01 м3 поместили 0,002 кг окисленных УНТ Таунит и добавили разогретый до 70°С парафин марки П2 в количестве 0,2 кг. Смесь обработали ультразвуком с частотой 22,5 кГц в течение 1 часа при перемешивании механической мешалкой (100 об/мин). После остывания материала до температуры 50°С производили повторный нагрев до 70°С с последующей обработкой ультразвуком при частоте 40 кГц и перемешиванием механической мешалкой (100 об/мин) в течение 20 мин. Далее давали повторное охлаждение до температуры 50°С и производили повторный нагрев до 70°С с последующей обработкой ультразвуком при частоте 60 кГц и перемешиванием механической мешалкой (100 об/мин) влечение 20 мин. Получили черный, непрозрачный материал. Далее полученный материал наносили на поверхность спанбонда, в виде ленты, путем растирания. После растирания полученную таким способом ленту помещали под ИК-нагреватель с темным спектром излучения для расплавления верхнего слоя и последующего его проникновения в нижние слои спанбонда.

Пример 2

В емкость из диэлектрического материала (силикон или полиэтилен) объемом 0,01 м3 поместили 0,002 кг окисленных УНТ Таунит-М и добавили разогретый до 70°С парафин в количестве 0,2 кг. Смесь обработали ультразвуком с частотой 22,5 кГц в течение 1 часа при перемешивании механической мешалкой (100 об/мин). После остывания материала до температуры 50°С производится повторный нагрев до 70°С с последующей обработкой ультразвуком при частоте 40 кГц и перемешиванием механической мешалкой (100 об/мин) в течение 20 мин. Далее дается повторное остывание до температуры 50°С и производится повторный нагрев до 70°С с последующей обработкой ультразвуком при частоте 60 кГц и перемешиванием механической мешалкой (100 об/мин) в течение 20 мин. Получили черный, непрозрачный материал. Далее полученный материал наносится на поверхность спанбонда, в виде ленты, путем растирания. После растирания полученная таким способом лента помещается под ИК-нагреватель с темным спектром излучения, что обеспечивает расплавление верхнего слоя с последующим его проникновением в нижние слои спанбонда.

Пример 3

Этот пример выполнили аналогично примеру 1, но в качестве исходных УНТ взяли графен (Нанографит (полиграфен)). Смесь обработали ультразвуком с частотой 22,5 кГц в течение 1 часа при перемешивании механической мешалкой (100 об/мин). После остывания материала до температуры 50°С производится повторный нагрев до 70°С с последующей обработкой ультразвуком при частоте 40 кГц и перемешиванием механической мешалкой (100 об/мин) в течение 20 мин. Далее дается повторное остывание до температуры 50°С и производится повторный нагрев до 70°С с последующей обработкой ультразвуком при частоте 60 кГц и перемешиванием механической мешалкой (100 об/мин) в течение 20 мин. Получили темно-серый, не прозрачный материал. Далее полученный материал наносили на поверхность спанбонда, в виде ленты, путем растирания. После растирания полученную таким способом ленту подвергали ИК-нагреву с темным спектром излучения для расплавления верхнего слоя и последующего его проникновения в нижние слои спанбонда.

Пример 4

Этот пример выполнили аналогично примеру 1, но в качестве исходных УНТ взяли не окисленные УНТ Таунит-М. В результате оказалось, что преобладающая часть нанотрубок после ультразвуковой обработки находится в осадке. Таким образом, при применении не окисленных УНТ в данных условиях только 2% УНТ переходят в коллоидный раствор, остальные выпадают в осадок. Эти данные свидетельствуют о том, что кислородсодержащие группы на поверхности УНТ (гидроксильные, карбоксильные, карбонильные, лактонные) играют важную роль во взаимодействии с молекулами парафина. Проведенные исследования дают основание полагать, что происходит химическое взаимодействие молекул парафина с группами на поверхности частиц углеродного наноматериала. Без наличия кислородсодержащих групп эффективность модифицирования парафина резко снижается. Таким образом, углеродная поверхность графеновых слоев УНТ без кислородсодержащих групп обладает малым сродством к парафину.

Пример 5

Этот пример выполнили аналогично примеру 1, но вместо наноматериала использовали различные виды технической сажи (марок: ДГ-100, ДМГ-80, ПМ-75, ПМ-50, ПМ-15 и ТГ-10). После нагрева и ультразвуковой обработки сажа осела на дне емкости.

При дыхании человека выдыхаемая дыхательная газовая смесь имеет температуру около 37°С и насыщена парами воды.

При температуре 37°С парциальное давление водяного пара равно 47,12 мм рт.ст., что соответствует концентрации 0,0453 г/л. За один выдох в трубку поступает 1,75 л ДГС, содержащей 0,0793 г водяного пара или 0,0044 моля.

Измерение проводилось на приборе ИТ - λ - 400 в режиме монотонного разогрева со средней скоростью 0,1°С /с при адиабатических условиях. Применение смеси модифицированных парафинов с различной температурой фазового перехода может обеспечить температурную разность до 40°С.

Использование предлагаемого способа позволяет повысить эффективность охлаждения ДГС на 25-40°С до создания комфортных условий для дыхания. Способ упрощает обслуживание средств защиты дыхательных путей и обеспечивает возможность длительного хранения их в снаряженном состоянии.

1. Способ охлаждения дыхательной газовой смеси в средствах индивидуальной защиты органов дыхания, работающих на химически связанном кислороде, включающий использование хладагента, нанесенного на волокнистую подложку, дыхательную газовую смесь пропускают при вдохе и выдохе через охлаждающий элемент, отличающийся тем, что газовую смесь пропускают между волокнистыми подложками, на которые предварительно наносят с одной либо обеих сторон хладагент, в качестве которого используют смесь твердых высокомолекулярных углеводородов предельного характера, модифицированную наноматериалом.

2. Способ по п. 1, отличающийся тем, что в качестве хладагента используют смесь модифицированных парафинов с различной температурой фазового перехода.

3. Способ по п. 1, отличающийся тем, что в качестве наноматериала используют углеродный наноструктурный материал «Таунит» - смесь углеродных нанотрубок типа «Таунит» либо «Таунит-М» в количестве мас. % от 0,5 до 10.

4. Способ по п. 1, отличающийся тем, что в качестве материала используют нанографит (полиграфен) в количестве мас. % от 0,2 до 6.

5. Способ по п. 1, отличающийся тем, что в зазор между волокнистыми подложками с нанесенным хладагентом помещают безузловую сетку.