Устройство для получения волокнистых материалов из расплава термопластов

Иллюстрации

Показать всеИзобретение относится к производству волокнистых синтетических материалов из термопластичных веществ, включая различные виды бытовых и промышленных отходов. Может быть использовано для получения пористых теплоизоляционных материалов, сорбентов для сбора нефти и нефтепродуктов, фильтрующих и сорбирующих элементов в процессах очистки жидких и газовых сред, а также носителей для нанодисперсных оксидных материалов. Технический результат - упрощение конструкции устройства для получения волокнистых материалов из расплава термопластов, повышение качества волокон, в частности уменьшения удельного количества неволокнистых включений, а также расширение номенклатуры исходного сырья для производства волокнистых материалов. Достигается тем, что устройство для получения волокнистых материалов из расплава термопластов содержит корпус, состоящий из верхней и нижней частей, между которыми выполнены напорная полость с отверстием для подачи энергоносителя и кольцевое рабочее сопло, сообщающееся с напорной полостью, причем в верхней части корпуса выполнена осесимметричная воронка для приема расплава термопластов, внешняя поверхность выходной части которой образует одну из стенок рабочего сопла. При этом части корпуса установлены с возможностью линейного смещения верхней части относительно нижней вдоль оси на величину от 0,0014D до 0,4D, где D - наименьший диаметр воронки, и фиксации их в этом положении. Устройство содержит средство для изменения и фиксирования геометрических размеров рабочего сопла, представляющее собой резьбовое соединение частей корпуса, верхняя часть имеет 4 фиксирующих отверстия, расположенных по окружности на угловых координатах 0°, 15°, 187,5° и 202,5°, а в нижней части выполнены 12 резьбовых отверстий с шагом 30° по окружности того же диаметра, служащих для установки стопорного винта в одном из возможных совпадений отверстий в нижней и верхней частях корпуса, что позволяет дискретно регулировать зазор кольцевого рабочего сопла в одном из 48 положений. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к производству волокнистых синтетических материалов из термопластичных веществ, включая как качественное промышленное сырье, так и различные виды бытовых и промышленных отходов, и может быть использовано для получения пористых теплоизоляционных материалов, сорбентов для сбора нефти и нефтепродуктов, фильтрующих и сорбирующих элементов в процессах очистки жидких и газовых сред, а также носителей для нанодисперсных оксидных материалов.

Известно устройство для получения волокнистых материалов из расплава термопластов (патент РФ №2247800, МПК D01D5/08, опубл. 10.03.2005). Устройство содержит вращающийся реактор в виде полого тороида, открытая часть которого выполнена в виде расходящегося конуса. Внутри реактора на одном валу с ним установлена фильера, которая имеет расходящуюся конусную часть, причем на кромке большого диаметра фильеры выполнены проточные каналы. Наружная открытая часть фильеры защищена теплоизоляционным экраном. Нагревательные элементы распределены вдоль оси реактора и установлены коаксиально его внешней оболочке. В предварительно разогретый до рабочей температуры реактор по входному патрубку поступает расплав термопластов, который распределяется по равномерно прогретым внутренним стенкам оболочки реактора, и образует однородную пленку расплава. В фильере пленка расплава разделяется на отдельные струйки, под действием центробежных сил срывается с кромки конуса и формирует тонкие волокна. Устройство позволяет использовать для получения волокнистых материалов вторичное сырье из отходов термопластов, однако только после предварительного фильтрования расплава, что определяется наличием фильеры. Конструкция устройства обеспечивает, вследствие равномерного нагрева пленки расплава и ее разделения через проточные каналы в фильере на отдельные струйки, формирование волокнистых материалов, которые практически не имеют неоднородных включений. Недостатками этого устройства является сложность конструкции, низкая производительность и значительные энергетические затраты на процесс волокнообразования.

Известно устройство для получения волокнистых материалов из расплава термопластов и его варианты (патент РФ №2164563, МПК D01D5/08, D04H3/16, опубл. 27.03.2001). Устройство содержит горизонтально вращающийся полый реактор, у которого на внутренней поверхности установлены плоские ребра, открытая часть выполнена в виде расходящегося конуса, а также нагреватель, кольцевой воздуховод, плоскую крышку и полый стакан, установленный внутри реактора. Реактор смонтирован на конце полого вала, внутри которого проходит насадка для подачи расплава полимера в зазор между реактором и стаканом. Вдоль оси реактора размещены нагревательные элементы. Использование данного устройства отличается высокой производительностью вследствие увеличения площади взаимодействия энергоносителя с расплавом. Однако устройство, которое содержит вращающийся реактор, отличается технической сложностью и требует больших затрат энергии на процесс получения волокнистых материалов. Кроме того, расплав непосредственно контактирует с деталями реактора, что приводит к возможному образованию наростов термопластов на кромке реактора, которые необходимо удалять механически. Это требует периодической остановки устройства и дополнительных расходов на техническое обслуживание.

Наиболее близким по технической сущности к заявляемому (прототипом) является устройство для получения волокнистых материалов из расплава полиэтилентерефталата, выполненное в виде дутьевой головки (патент РФ №2360871, МПК C03B 37/06, опубл. 10.07.2009). Устройство содержит корпус, который состоит из двух соединенных между собой верхней и нижней частей, и имеет шарообразный прерыватель потока энергоносителя. В верхней части корпуса выполнено тангенциальное отверстие для ввода энергоносителя и воронка с отверстием для приема расплавленного материала. Выходной торец воронки имеет острую кромку. Верхняя и нижняя части корпуса образуют кольцевое рабочее сопло и напорную полость в форме тора, в которой с минимальным зазором размещен шарообразный прерыватель потока. За счет минимизации площади поперечного сечения кольцевого рабочего сопла уменьшается расход энергоносителя и повышается экономичность устройства. Использование известного устройства позволяет получать равномерные по толщине волокна с минимальной разностью поперечного сечения. Однако его применение ограничено получением волокон только из расплава полиэтилентерефталата и не может быть применено при использовании в качестве сырья расплавов или растворов других термопластичных полимеров и их смесей, которые неоднородны по химическому составу, содержат механические примеси или отличаются показателями текучести. В конструкции устройства не предусмотрена возможность регулирования процесса получения волокон при изменении сырья. Наличие шарообразного прерывателя и тангенциального отверстия для ввода энергоносителя усложняют конструкцию, кроме того, пульсации, создаваемые шарообразным прерывателем, и завихрения, образующиеся при тангенциальном вводе энергоносителя, в значительной степени сглаживаются в сходящемся кольцевом рабочем сопле. Наличие острой кромки затрудняет изготовление и эксплуатацию устройства. Кроме того, не определены размеры острой кромки, которая может иметь технологический заусенец. Наличие такого заусенца приводит к срыву потока и ухудшению волокнообразования.

Таким образом, изготовление данного устройства отличается технической сложностью, получаемые волокнистые материалы могут быть сформированы только из расплава полиэтилентерефталата и имеют относительно большое количество неволокнистых включений.

Технической задачей изобретения является упрощение конструкции устройства для получения волокнистых материалов из расплава термопластов, повышение качества волокон, в частности уменьшение удельного количества неволокнистых включений, а также расширение номенклатуры исходного сырья для производства волокнистых материалов.

Поставленная задача решается тем, что устройство для получения волокнистых материалов из расплава термопластов содержит корпус, состоящий из верхней и нижней частей, между которыми выполнены напорная полость с отверстием для подачи энергоносителя и кольцевое рабочее сопло, сообщающееся с напорной полостью, причем в верхней части корпуса выполнена осесимметричная воронка для приема расплава термопластов, внешняя поверхность выходной части которой образует одну из стенок рабочего сопла. При этом части корпуса установлены с возможностью линейного смещения верхней части относительно нижней вдоль оси на величину от 0,0014D до 0,4D, где D - наименьший диаметр воронки, и фиксации их в этом положении.

Устройство содержит средство для изменения и фиксирования геометрических размеров рабочего сопла, представляющее собой резьбовое соединение с шагом h. Имеется 4 фиксирующих отверстия, расположенных по окружности на угловых координатах 0°, 15°, 187,5° и 202,5°, а в нижней части корпуса выполнены 12 резьбовых отверстий с шагом 30° по окружности того же диаметра, служащих для установки стопорного винта в одном из возможных совпадений отверстий в нижней и верхней частях корпуса. Таким образом, при одном обороте вокруг оси можно регулировать зазор в одном из 48 положений, обеспечивая постоянство шага и повторяемость настройки величины зазора кольцевого рабочего сопла для подачи энергоносителя, меняя тем самым интенсивность воздействия энергоносителя на расплав. Это позволяет управлять процессом волокнообразования и получать волокна с заданными свойствами (определенный диаметр волокон, химический состав поверхности, степень кристалличности) из расплавов термопластов, отличающихся показателями текучести, степенью однородности и загрязнённости, расширяя таким образом номенклатуру исходного сырья для производства волокнистых материалов.

За счет того, что части установлены с возможностью линейного смещения, можно изменять ширину зазора кольцевого рабочего сопла, определяющую объемный расход энергоносителя. Ширина зазора рабочего сопла связана с величиной смещения деталей корпуса вдоль оси линейной зависимостью, коэффициенты которой зависят от угла конусности рабочего сопла. В целях снижения затрат электроэнергии и расхода энергоносителя следует ограничивать объем энергоносителя, истекающего из рабочего кольцевого сопла в единицу времени, используя наименьшую эффективную величину зазора рабочего сопла, при которой возможен процесс формирования волокон из конкретного вида расплава. Увеличение ширины зазора, приводит к изменению радиальных размеров волокон вплоть до прекращения волокнообразования и начала формирования неволокнистых дисперсий, что дает возможность получения волокон с оптимальными параметрами для различных практических приложений. Больший зазор необходим также для начала процесса волокнообразования при использовании расплавов термопластов с меньшими значениями показателя текучести, т.к. для таких расплавов требуется большая интенсивность газодинамического воздействия при распылении струи.

Опытным путем установлено, что наибольшее смещение частей корпуса можно ограничить величиной 0,4 наименьшего диаметра воронки D, что обеспечивает и возможность регулирования размеров волокон, и использование расплавов термопластов с существенно различными показателями текучести, и экономическую эффективность. Следует отметить, что наличие зазора рабочего сопла необходимо для работы устройства, при отсутствии зазора истечение энергоносителя через сопло прекращается и волокнообразование невозможно. Минимальная величина зазора, обеспечиваемая средством для изменения и фиксирования геометрических размеров рабочего сопла, составляет 1/48 от максимальной, или 0,0014D, и связана с шагом резьбового соединения частей.

Кромка выходного торца воронки выполнена скругленной, чтобы не допустить срыва потока и ухудшения условий волокнообразования. Отверстие для подачи энергоносителя, в отличие от прототипа, выполнено радиально в нижней части корпуса, что упрощает изготовление устройства и обеспечивает равномерное истечение энергоносителя из напорной полости через рабочее кольцевое сопло. Таким образом, в конструкции устройства отсутствуют сложные узлы, трудоемкие в изготовлении.

Заявителю не известны устройства для получения волокнистых материалов из расплава термопластов, в которых части корпуса установлены с возможностью дискретного линейного смещения верхней части относительно нижней вдоль оси и содержащие средства для фиксирования оптимального положения, например винтовое соединение со стопорным винтом, поэтому заявленное решение отвечает критерию новизна. При оценке соответствия нового волокнообразующего устройства критерию "существенные отличия" в доступных заявителю информационных источниках не удалось обнаружить технических решений с такой же совокупностью существенных признаков, как заявленная.

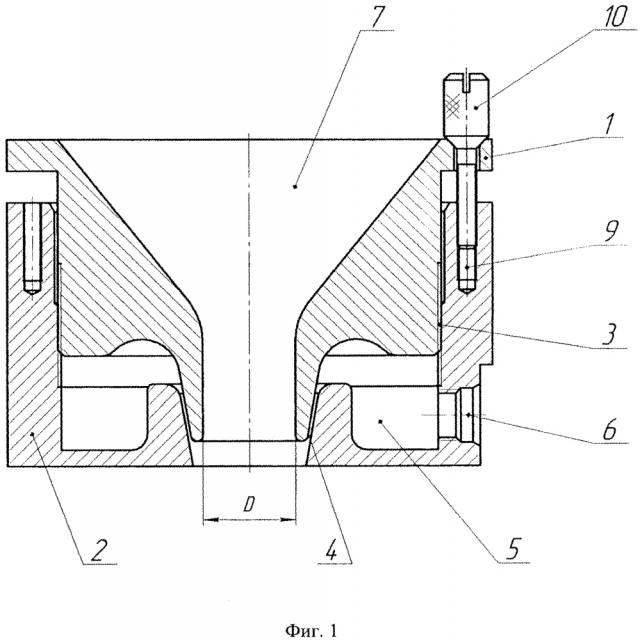

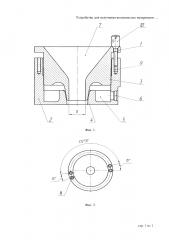

На фиг. 1 показан общий вид устройства для получения волокнистых материалов из расплава термопластов, на фиг. 2 представлен вид сверху,

Устройство содержит корпус, состоящий из верхней (1) и нижней (2) частей, соединенных резьбовым соединением (3), которые образуют кольцевое рабочее сопло (4) и напорную полость (5) с отверстием (6) для подачи энергоносителя и воронкой (7) для приема расплава термопластов. На верхней части корпуса выполнен фланец с четырьмя сквозными отверстиями (8), расположенными по окружности на угловых координатах 0°, 15°, 187,5° и 202,5°, в нижней части корпуса выполнено двенадцать резьбовых отверстий (9), расположенных по окружности того же диаметра, что и для отверстий (8), с шагом 30°, а также стопорный винт (10).

Устройство для получения волокнистых материалов из расплава термопластов работает следующим образом.

Перед началом работы смещают части корпуса одну относительно другой по оси на необходимую величину, осуществляя поворот верхней части (1) относительно нижней части (2), т.к. они соединены с использованием резьбы (3). Тем самым задают геометрические размеры кольцевого рабочего сопла (4) и изменяют интенсивность воздействия энергоносителя на конкретный расплав термопласта с целью получения волокон с заданными параметрами. Оптимальное положение фиксируют совмещением отверстий на верхней 8 и нижней частях 9 корпуса стопорным винтом 10. Расположение отверстий позволяет фиксировать линейное смещение верхней части корпуса вдоль оси через каждые 1/48 шага резьбы 3. Поток энергоносителя, например сжатого газа или пара, через радиальное отверстие 6 поступает в напорную полость 5 и через кольцевое рабочее сопло 4 истекает в атмосферу. Одновременно в воронку для приема расплава термопластов 7 подается расплав. При воздействии потока энергоносителя, истекающего из рабочего кольцевого сопла 4, на выходе из воронки 7 происходит распад расплавленного материала на струи и вытягивание элементарных волокон в полимервоздушном факеле.

Предлагаемое устройство может быть использовано для получения волокнистых материалов с заданными свойствами (определенный диаметр волокон, химический состав поверхности, степень кристалличности), из расплава термопластов как промышленного, так и вторичного сырья и их смесей, отличающихся показателем текучести.

1. Устройство для получения волокнистых материалов из расплава термопластов, содержащее корпус, состоящий из верхней и нижней частей, между которыми выполнены напорная полость с отверстием для подачи энергоносителя и кольцевое рабочее сопло, сообщающееся с напорной полостью, причем в верхней части корпуса выполнена осесимметричная воронка для приема расплава термопластов, внешняя поверхность выходной части которой образует одну из стенок рабочего сопла, отличающееся тем, что части корпуса установлены с возможностью линейного смещения и фиксации верхней части относительно нижней вдоль оси на величину от 0,0014D до 0,4D, где D - наименьший диаметр воронки, а для изменения и фиксирования геометрических размеров рабочего сопла верхняя и нижняя части корпуса соединены между собой посредством резьбы и стопорного винта, при этом во фланце верхней части корпуса выполнено 4 сквозных отверстия, расположенных по окружности на угловых координатах 0°, 15°, 187,5° и 202,5°, а в нижней части корпуса выполнены 12 резьбовых отверстий с шагом 30° по окружности того же диаметра, предназначенных для установки стопорного винта в одном из возможных совпадений отверстий в нижней и верхней частях корпуса.

2. Устройство по п. 1, отличающееся тем, что кромка выходного торца воронки выполнена скругленной.

3. Устройство по п. 1, отличающееся тем, что отверстие для подачи энергоносителя выполнено радиально в нижней части корпуса.