Реактор пиролиза для получения синтез-газа

Иллюстрации

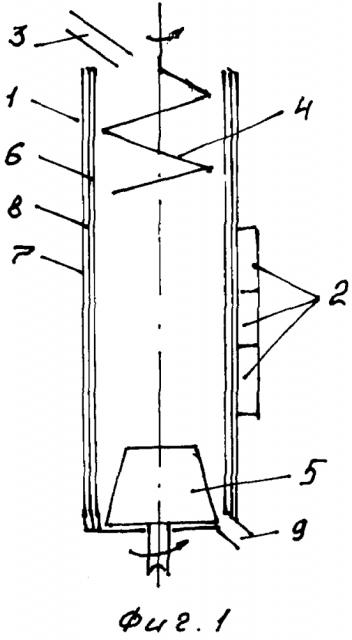

Показать всеИзобретение относится к нефтехимии и может быть использовано для получения моторных топлив. Внутреннюю полость реактора загружают сырьём фракцией до 50 мм: биотопливом, твердыми бытовыми или сельскохозяйственными отходами, угольными шламами посредством узла загрузки 3. Реактор содержит шнековый уплотнитель 4, а также скребковый механизм 5 для удаления шлака. На корпусе 1 реактора в одной горизонтальной плоскости на равном расстоянии друг от друга установлено нечётное количество магнетронов 2, создающих температуру 1000-1500°C посредством СВЧ-излучения. Синтез-газ и шлаки, полученные в результате пиролиза сырья, выводят из реактора через выгрузной канал 9, разделяют и очищают от примесей. Корпус 1 выполнен трёхслойным: внутренний слой 6 - из керамической плитки, средний 8 - теплоизоляционный, внешний 7 - из нержавеющей стали с отверстиями для свободного прохождения СВЧ-излучения от магнетронов 2. Расширяются функциональные возможности реактора. 7 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к устройствам для получения синтез-газа, который может быть использован в нефтехимии для получения моторных топлив.

Известна установка для получения пироуглерода (патент РФ 90779, C01B 31/02, опубл. 20.01.2010), включающая реактор пиролиза, содержащий помещенный в обогреваемый корпус тигель с крышкой и с жидкометаллическим теплоносителем, в который опущена керамическая трубка для подачи углеводородсодержащего сырья. Отвод продуктов реакции осуществлен через боковую стенку в накопитель и окружающую среду, охлаждение и закалка газов пиролиза не предусмотрены.

Недостатком этой установки является ограниченные функциональные возможности.

Наиболее близким по технической сущности к предлагаемому является реактор пиролиза для получения синтез-газа, содержащий помещенный в герметичный обогреваемый корпус тигель с крышкой и с жидкометаллическим теплоносителем, в который опущена керамическая трубка для подачи углеводородного сырья, концентрично керамической трубке установлен стакан, днищем прикрепленный к крышке, в днище стакана и крышке выполнены сквозные отверстия для подвода закалочного газа в полость стакана над жидкометаллическим теплоносителем и отвода его в смеси с продуктами реакции, а в боковых стенках крышки установлены патрубки для подачи продувочного газа в пространство вокруг стакана над расплавом и отвода его (см. Патент RU на изобретение №2465305, C10J 3/72, опубл. 2012 год).

Недостаток известных технических решений - невозможность получения синтез-газа из биотоплива, твердых бытовых отходов, отходов от сельскохозяйственных животных, угольных шламов и т.д.

Техническим результатом предлагаемого изобретения является расширение функциональных возможностей за счет получения синтез-газа из биотоплива, твердых бытовых отходов, отходов от сельскохозяйственных животных, угольных шламов и т.д. фракциями до 50 мм.

Поставленный технический результат достигается тем, что реактор пиролиза для получения синтез-газа, содержащий корпус, дополнительно содержит нечетное количество магнетронов, установленных в одной горизонтальной плоскости на корпусе на равном расстоянии друг от друга, узел загрузки, установленный над верхней частью корпуса, шнековый уплотнитель, установленный в верхней полости корпуса над магнетронами, и скребковый механизм для удаления шлака, установленный в нижней части корпуса под магнетронами, при этом реактор может содержать нечетное количество магнетронов, установленных как минимум в одной плоскости, параллельной первой плоскости, на корпусе на равном расстоянии друг от друга, при этом магнетроны, установленные в разных плоскостях, могут быть установлены друг над другом или без смешения, или со смещением, при этом корпус может быть выполнен из трех слоев: внутренний - из керамической плитки, внешний - из нержавеющей стали с отверстиями для свободного прохождения СВЧ-излучения от каждого магнетрона, средний - теплоизоляционный, при этом в качестве керамической плитки может быть использована высокотемпературная керамика, при этом в качестве теплоизолятора могут быть использованы кремниевые иглопробивные маты, при этом поверхность нержавеющей стали, контактирующая с теплоизолятором, может быть выполнена полированной.

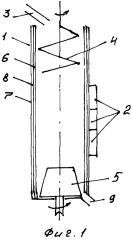

На фиг. 1 схематично представлен реактор пиролиза для получения синтез-газа; на фиг. 2 схематично представлено расположение магнетронов вокруг корпуса.

Реактор пиролиза для получения синтез-газа содержит корпус 1, нечетное количество магнетронов 2, установленных в одной горизонтальной плоскости на корпусе на равном расстоянии друг от друга, узел 3 загрузки, установленный над верхней частью корпуса 1, шнековый уплотнитель 4, установленный в верхней полости корпуса над магнетронами 2, и скребковый механизм 5 для удаления шлака (скребки на чертежах не показаны), установленный в нижней части корпуса 1 под магнетронами 2. На чертежах не показаны приводы шнекового уплотнителя 4 и скребкового механизма 5. Кроме этого, реактор может содержать нечетное количество магнетронов 2, установленных как минимум в одной плоскости, параллельной первой горизонтальной плоскости, на корпусе на равном расстоянии друг от друга. При этом магнетроны 2, установленные в разных плоскостях, могут быть установлены друг над другом или без смещения, или со смещением (на фиг. 1 магнетроны показаны без смещения; вариант со смещением на чертежах не показан). Корпус 1 выполнен из трех слоев: внутренний 6 - из керамической плитки, внешний 7 - из нержавеющей стали с отверстиями для свободного прохождения СВЧ-излучения от каждого магнетрона 2, средний 8 - теплоизоляционный. В качестве керамической плитки может быть использована высокотемпературная керамика (карбид кремния). В качестве теплоизолятора использованы кремниевые иглопробивные маты. Поверхность нержавеющей стали, контактирующая с теплоизолятором, может быть выполнена полированной.

Реактор пиролиза для получения синтез-газа работает следующим образом.

При включенных магнетронах 2, шнековом уплотнителе 4 и скребковом механизме посредством узла 3 производится загрузка внутренней полости реактора сырьем, с помощью шнекового уплотнителя 4 сырье уплотняется, а проходя через систему излучающих СВЧ магнетронов 2, создающих внутри корпуса температуру 1000-1500°C, сырье разлагается в отсутствие кислорода на синтез-газ и шлаки, которые через выгрузной канал 9 подаются для разделения друг от друга и очистки синтез-газа от ненужных примесей. Запуск же в работу реактора производится последовательным включением узла 3 загрузки, шнекового уплотнителя, и только после уплотнения сырья производят включение магнетронов. Этим исключается наличие большого количества кислорода во внутренней полости реактора.

Использование фракций сырья больше 50 мм не целесообразно, так как большая часть его может пойти в отходы.

Более широкие функциональные возможности является достоинством и преимуществом предлагаемого технического решения по сравнению с прототипом.

1. Реактор пиролиза для получения синтез-газа, содержащий корпус, отличающийся тем, что дополнительно содержит нечетное количество магнетронов, установленных на одной горизонтальной плоскости на корпусе на равном расстоянии друг от друга, узел загрузки, установленный над верхней частью корпуса, шнековый уплотнитель, установленный в верхней полости корпуса над магнетронами, и скребковый механизм для удаления шлака, установленный в нижней части корпуса под магнетронами.

2. Реактор по п. 1, отличающийся тем, что дополнительно содержит нечетное количество магнетронов, установленных как минимум в одной плоскости, параллельной первой плоскости на корпусе на равном расстоянии друг от друга.

3. Реактор по п. 2, отличающийся тем, что магнетроны, установленные в разных плоскостях, установлены друг над другом без смещения.

4. Реактор по п. 2, отличающийся тем, что магнетроны, установленные в разных плоскостях, установлены друг над другом со смещением.

5. Реактор по п. 1, отличающийся тем, что корпус выполнен из трех слоев: внутренний - из керамической плитки, внешний - из нержавеющей стали с отверстиями для свободного прохождения СВЧ-излучения от каждого магнетрона, средний - теплоизоляционный.

6. Реактор по п. 5, отличающийся тем, что в качестве керамической плитки использована высокотемпературная керамика.

7. Реактор по п. 5, отличающийся тем, что в качестве теплоизолятора использованы кремниевые иглопробивные маты KF типа Super Sil.

8. Реактор по п. 5, отличающийся тем, что поверхность нержавеющей стали, контактирующая с теплоизолятором, выполнена полированной.