Скважинный акустический сканер

Иллюстрации

Показать всеИзобретение относится к области геофизических исследований скважин акустическим методом на отраженных волнах. Сущность изобретения заключается в том, что электронный блок устройства дополнительно оснащен Flash-картой памяти, каналом телеметрии, каналом гамма-каротажа и непрерывным инклинометром, а зондовая часть устройства разделена на «сухой» и маслонаполненный отсеки и дополнительно оснащена датчиком скорости ультразвука в жидкости, закрепленным с внешней стороны корпуса. В маслонаполненном отсеке размещены ультразвуковой датчик, бесконтактный коллектор и бесконтактный формирователь строчного импульса. Вращение ультразвукового датчика с элементами коллектора и формирователя строчного импульса осуществляется посредством бесконтактного электропривода вращения. Технический результат – повышение точности измерений и повышение надежности устройства. 5 ил.

Реферат

Изобретение относится к области геофизических исследований скважин акустическим методом на отраженных волнах.

Принцип работы скважинного акустического сканера на отраженных волнах заключается в регистрации изменения отражающей способности внутренней стенки скважины при сканировании ее ультразвуковыми акустическими импульсами. Результатом геофизических исследований является получение видеоизображения внутренней стенки скважины с высоким разрешением.

Из области техники известен телевизор акустический скважинный ACT, выпускаемый ОАО Нефтегазгеофизика, г. Тверь (www.karotazh.ru), применяемый в комплексе с акустическим цементомером. Прибор обеспечивает оценку технического состояния обсадной колонны, получение изображения поверхности стенок скважины, а также оценку качества цементирования.

Известен также аппаратно-программный комплекс видеокаротажа малого диаметра АВК-42 (Научно-технический вестник «Каротажник». Вып. 7-8 (148-1490. 2006 г. www.akustika-okt.ru), который позволяет получать видеоизображение внутренней поверхности стенки скважины в двух параметрах: в амплитудном и временном, определяет интервалы зон перфорации, а также используется в комплекте с электромагнитной дефектоскопией. Работа АВК-42 основана на принципе регистрации изменения отражающей способности внутренней поверхности при сканировании колонны ультразвуковыми импульсами, при этом регистрируется и изменение времени прихода отраженных эхоимпульсов.

Конструкция известных скважинных акустических сканеров содержит корпус, оснащенный центраторами, в котором установлены коллектор для передачи сигналов от акустического датчика, непосредственно модуль излучателя-приемника акустических сигналов, узел вращения модуля излучателя-приемника акустических сигналов и электронный блок преобразования акустических сигналов.

В известных акустических комплексах используется механический привод узла вращения модуля излучателя-приемника акустических сигналов, а также механический коллектор для съема электрических сигналов, что снижает точность измерений, а также надежность конструкции, поскольку механические контакты изнашиваются и выходят из строя в процессе эксплуатации.

Задачей настоящего изобретения является расширение информативности исследований, повышение точности измерений и повышение разрешающей способности устройства, а также повышение надежности и срока эксплуатации конструкции.

Поставленная задача решается следующим образом.

В скважинном акустическом сканере, содержащем удлиненный защитный корпус с электронным блоком преобразования информации, съемную зондовую часть корпуса с расположенными внутри ультразвуковым излучателем, механическим приводом вращения ультразвукового излучателя вокруг продольной оси корпуса и коллектором для передачи электрических сигналов от ультразвукового излучателя на электронный блок преобразования информации и верхний и нижний центраторы, согласно изобретению:

- электронный блок преобразования информации дополнительно оснащен встроенными модулями телеметрии, модулем непрерывной инклинометрии, каналом гамма-каротажа и энергонезависимой Flash-картой памяти;

- зондовая часть дополнительно оснащена датчиком скорости ультразвука в жидкости, установленным на внешней стороне корпуса;

- полость зондовой части в плоскости поперечного сечения корпуса разделена герметичной перегородкой на «сухой» отсек и маслонаполненный отсек, оснащенный эластичным защитным кожухом;

- в «сухом» отсеке размещены электропривод вращения, на валу которого жестко закреплена магнитная муфта;

- в маслонаполненном отсеке размещены ответная магнитная муфта, жестко соединенная с ротором ультразвукового излучателя, бесконтактный коллектор, выполненный в виде двух взаимодействующих трансформаторных катушек, одна из которых установлена на роторе, а ответная катушка неподвижно закреплена внутри корпуса зондовой части; кроме того,

- дополнительно установлен бесконтактный формирователь строчного импульса, включающий постоянный магнит, установленный на вращающемся роторе, и феррозонд, закрепленный внутри корпуса зондовой части.

Заявителю, кроме указанных выше аналогов, известен Способ акустического измерения толщины стенки трубной продукции (ЕР 0376580, E21B 47/08, G01V 1/50, 1991), где в конструкции устройства, для реализации которого применяются модуль магнитометра для ориентации устройства и накопительная карта памяти. Такое техническое решение позволяет решить задачу дефектоскопии колонны скважинных труб на основе ревербации, в то время как предложенное заявителем техническое решение решает задачу повышения точности видеоизображения стенок скважины, полученного в результате ультразвукового сканирования стенок скважины методом на отраженных волнах.

Совокупность представленных признаков конструкции предложенного устройства по сравнению с известными аналогами обеспечивает новый технический результат, а именно:

- наличие датчика скорости ультразвука в жидкости обеспечивает возможность учета влияния параметров скважинной среды (температуры и давления) на скорость прохождения отраженного ультразвукового импульса, повышая тем самым точность измерений;

- оснащение электронного блока энергонезависимой Flash-картой памяти обеспечивает возможность без потерь регистрировать данные, получаемые в процессе исследования, что значительно повышает достоверность информации и разрешающую способность аппаратуры;

- наличие бесконтактного формирователя строчного импульса обеспечивает формирование электрического синхроимпульса, передаваемого на электронный блок, обеспечивающего повышение точности измерения сканирующих параметров.

- разделение зондовой части корпуса на «сухой» и маслонаполненный отсеки позволяет маслонаполненный отсек выполнить малого объема и тем самым исключить необходимость использования масляного компенсатора (как у аналогов) для компенсации расширения масла под воздействием температуры скважинной жидкости в процессе работы устройства. Функцию компенсатора в предложенной конструкции выполняет эластичный защитный кожух маслонаполненного отсека, что упрощает конструкцию устройства;

- применение в конструкции устройства электропривода вращения ультразвукового датчика с магнитной муфтой, а также бесконтактного коллектора для снятия электрических сигналов позволяет снизить количество механических контактов в конструкции, которые выходят из строя за счет механического износа, и, соответственно, значительно повысить надежность предложенной конструкции устройства;

- наличие в конструкции встроенного модуля непрерывного инклинометра обеспечивает возможность в процессе исследований проводить измерения азимута, зенитного угла и угла ориентации корпуса прибора для привязки развертки изображения внутренней стенки скважины к северному меридиану. С помощью значений этих углов рассчитываются направление и углы падения элементов залегания пластов;

- точная привязка записываемых разверток изображения к разрезу скважины в приборе обеспечивается наличием каналом гамма-каротажа (ГК), измеряющего естественное гамма излучение.

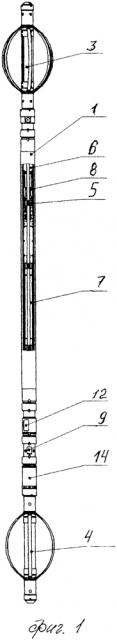

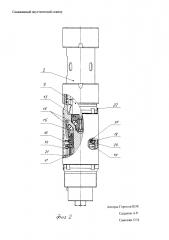

На фиг. 1, фиг. 2 показан вариант конструкции скважинного акустического сканера.

На фиг. 3 приведена диаграмма прямоугольных имитаторов дефектов.

На фиг. 4 представлено трехмерное изображение прямоугольных дефектов.

На фиг. 5 приведена диаграмма расположения открытой трещины и тонкослоистых пропластков в интервале записи 286-298 метров.

Скважинный акустический сканер содержит удлиненный корпус 1 из немагнитного материала, содержащий съемную зондовую часть 2 и верхний и нижний центраторы 3 и 4 соответственно.

В корпусе 1 на шасси установлен электронный блок 5, содержащий платы для преобразования электрических сигналов в цифровые, блоки питания, модуль телеметрии, энергонезависимую Flash-карту 6 памяти, модуль непрерывной инклинометра 7 и канал гамма-каротажа 8. В зондовой части 2 размещен электропривод 9 вращения, на роторе 10 которого закреплен ультразвуковой датчик 14. Полость зондовой части 2 разделена герметичной перегородкой на «сухой» отсек и маслонаполненный отсек, оснащенный защитным эластичным кожухом 11. В представленном варианте конструкции герметичная перегородка под конусом по продольной оси устройства заглублена в маслонаполненную полость. Наклонная (конусная) поверхность перегородки исключает ее деформацию при расширяющем воздействии масла маслонаполненной полости в процессе работ в скважине и обеспечивает надежность конструкции зондовой части 2. С внешней стороны корпуса зондовой части 2 закреплен датчик измерения скорости 12 ультразвука в жидкости. В «сухом» отсеке размещена магнитная муфта вращения 13, закрепленная на валу электропривода 9. В маслонаполненном отсеке с внутренней стороны перегородки установлена ответная магнитная муфта вращения 15. Посредством постоянных магнитов 16 магнитная муфта 13 в «сухом» отсеке приводит во вращение ответную магнитную муфту 15 в маслонаполненном отсеке.

В полости маслонаполненного отсека размещен ультразвуковой датчик 14, закрепленный на роторе 10, коллектор в виде трансформаторных катушек 17 и 18, одна из которых (18) закреплена на роторе 10, а вторая (17) - на стенке внутри маслонаполненного отсека, и формирователь строчного импульса в виде постоянного магнита 19, закрепленного на роторе 10, и феррозонда 20, закрепленного на стенке маслонаполненного отсека. Маслонаполненный отсек заполняется маслом 21 через отверстие в корпусе, закрываемое крышкой 22.

Устройство работает следующим образом.

В процессе спуска устройства в скважину в результате вращения ультразвукового датчика 14 осуществляется круговое сканирование стенок скважины - измерение амплитуды и времени прихода отраженного акустического импульса от стенки скважины. При этом зависимость времени прихода отраженного сигнала от параметров скважиной жидкости учитывается значением датчика измерения скорости 12 ультразвука в жидкости. С учетом значений времени прихода отраженного акустического сигнала и скорости ультразвука в жидкости осуществляется построение внутреннего профиля исследуемой скважины с точностью до 1 мм. При этом внутренний радиус исследуемой скважины с учетом значений датчика измерения скорости ультразвука 9 (11) в жидкости рассчитывается по формуле:

, мм, где

Тотр - время прихода отраженного сигнала от вращающегося датчика в мкс.

Tsp - время прихода отраженного сигнала от датчика измерения скорости звука в жидкости в мкс.

Rузп - радиус вращающегося датчика сигнала.

Сканирование стенки скважины осуществляется ультразвуковым датчиком 14 (в данном случае - пьезоэлектрическим), который посредством электропривода 9 вращается совместно с ротором 10 со скоростью до 8 об/сек. Ультразвуковой датчик 14 излучает короткие ультразвуковые импульсы с частотой 500 кГц. Ультразвуковые волны, отраженные от внутренней стенки скважины или колонны, принимаются этим же датчиком. В электронном блоке 5 выполняется регистрация и измерение максимальной амплитуды и времени прихода первого отраженного сигнала от стенки скважины. Данные в цифровом коде передаются в наземный регистратор (на фиг. не показан). За каждый оборот ультразвукового датчика 14 выполняется 500 измерений. Начало развертки изображения стенки скважины задается синхроимпульсом, который формируется за один оборот постоянного магнита 19 относительно феррозонда 20 во время вращения ротора 10 с ультразвуковым датчиком 14.

Результатами измерений являются амплитуда затухания акустической волны на стенке скважины и время ее прихода, отраженной от стенки. Амплитуда отраженной волны определяется акустическим волновым сопротивлением стенки скважины (акустический импеданс) и коэффициентом поглощения ультразвуковой волны в скважинной жидкости. Измеренное время прихода ультразвуковой волны с момента формирования импульса излучения до момента прихода обратно, после отражения от внутренней стенки скважины, позволяет вычислить ее внутренний профиль.

Скважинный акустический сканер, перемещаясь по стволу скважины, регистрирует данные по винтовой траектории, шаг которой зависит от скорости перемещения устройства и скорости вращения ультразвукового датчика 14. Измеряя время прихода отраженного акустического импульса от стенки скважины, скважинный прибор позволяет вычислить точный профиль поперечного сечения скважины. Цифровые данные, зарегистрированные в процессе исследования скважины, без потерь записываются во Flash-память 6 электронного блока 5, что значительно повышает надежность и разрешающую способность аппаратуры.

При этом модулем непрерывного инклинометра 7 производятся измерения азимута, зенитного угла и угла ориентации корпуса 1 в скважине. Значения углов инклинометра обеспечивают привязку развертки изображения внутренней стенки скважины к северному меридиану. С помощью значений этих углов рассчитываются направление и углы падения элементов залегания пластов. Для точной привязки записываемых разверток изображения к разрезу скважины используется данные канала модуля гамма-каротажа 8, измеряющего естественное гамма излучение.

Ниже приведены результаты практического применения предложенного скважинного акустического сканера.

Так на фиг. 3 приведена диаграмма полученных прямоугольных имитаторов дефектов в интервале записи 286-298 метров.

Практические испытания показали, что прямоугольные дефекты всех размеров уверенно определяются как на амплитудном, так и на временном каналах. Хорошо видна геометрическая форма дефектов, геометрические размеры которых рассчитываются программно-методическим обеспечением. Для более наглядного представления полученной информации возможно построение трехмерного изображения исследуемого объекта (фиг. 4).

Одной из функциональных задач применения акустических исследований является выявление естественных трещин и границ пластов в карбонатных разрезах для определения потенциала добычи нефти. Предложенный скважинный акустический сканер позволяет решить эту задачу с достаточно высокой достоверностью. Как правило, на диаграммах акустических исследований горизонтальные трещины и границы пластов представлены в виде горизонтальных полос. Трещины и границы пластов, пересекающие всю скважину под наклоном относительно оси скважины, отражены в виде синусоиды. Наличие встроенного непрерывного инклинометра в конструкции предложенного устройства позволяет рассчитать угол падения и азимутальную направленность трещины, пласта и полостей выщелачивания. Так на фиг. 5 представлена диаграмма, на которой наглядно видно расположение открытых кавернозных трещин, выявленных в интервале записи 286-398 метров.

Таким образом, предложенный скважинный акустический сканер решает поставленную задачу изобретения в полном объеме, так как за счет предложенного технического решения конструкции позволяет выявлять:

- в необсаженных скважинах: - литологическое расчленение разреза, выделение пластов-коллекторов карбонатного типа, выявление трещинных, кавернозных, трещинно-кавернозных зон, тонкослоистых пропластков и желобов, вычисление профиля сечения скважин, выявление элементов залегания пластов с азимутальной привязкой в пространстве;

- в обсаженных скважинах: - выявление всех видов перфорации, определение местоположения и количества перфорационных отверстий в трубах обсадных колонн, выявление муфтовых соединений, выявление нарушений обсадной колонны.

Полученные данные отличаются высокой точностью, конструкция устройства отличается высокой надежностью и большим сроком эксплуатации.

Скважинный акустический сканер, содержащий удлиненный защитный корпус с электронным блоком преобразования информации, съемную зондовую часть корпуса с расположенными внутри ультразвуковым излучателем, механическим приводом вращения ультразвукового излучателя вокруг продольной оси корпуса и коллектором для передачи электрических сигналов от ультразвукового излучателя на электронный блок преобразования информации и верхний и нижний центраторы, отличающийся тем, что

- электронный блок преобразования информации дополнительно оснащен встроенными модулями телеметрии, модулем непрерывной инклинометрии, каналом гамма-каротажа и энергонезависимой Flash-картой памяти;

- зондовая часть дополнительно оснащена датчиком скорости ультразвука в жидкости, установленным на внешней стороне корпуса, при этом

- полость зондовой части в плоскости поперечного сечения корпуса разделена герметичной перегородкой на «сухой» отсек и маслонаполненный отсек, оснащенный эластичным защитным кожухом;

- в «сухом» отсеке размещены бесконтактный электропривод вращения, ротор которого жестко соединен через герметичную перегородку с ультразвуковым излучателем в маслонаполненном отсеке, а

- в маслонаполненном отсеке размещены ультразвуковой излучатель, бесконтактный коллектор, выполненный в виде двух взаимодействующих трансформаторных катушек, одна из которых установлена на роторе, а ответная катушка неподвижно закреплена на стенке внутри корпуса зондовой части, и

- дополнительно установлен бесконтактный формирователь строчного импульса в виде феррозонда, установленного на роторе, и ответного постоянного магнита, закрепленного на стенке внутри корпуса зондовой части.