Способ получения гильз

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при производстве бесшовных труб. Способ включает безоправочное обжатие заготовки мерной длины в трехвалковом калибре обжимного стана, образованном валками, развернутыми на угол подачи, и прошивку обжатой заготовки в прошивном стане. Повышение качества торцевой поверхности гильз, снижение дефектов от кольцевых отслоений на наружной и внутренней поверхностях труб, увеличение стойкости прокатного инструмента обеспечивается за счет того, что после деформирования 0,75-0,85 длины заготовки снижают частоту вращения валков обжимного стана до величины, соответствующей 15-50% от частоты вращения валков при установившемся процессе обжатия заготовки. При обжатии заготовки длиной более полутора длин бочки валка обжимного стана угол подачи валков обжимного стана регламентирован математической зависимостью. Обжатие заготовки длиной менее полутора длин бочки валка обжимного стана после ее захвата осуществляют с постепенным регламентированным увеличением частоты вращения валков. 2 з.п. ф-лы, 3 ил., 5 табл.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве бесшовных труб, в частности для получения гильз на трубопрокатных агрегатах с трехвалковым обжимным станом винтовой прокатки.

При производстве труб на трубопрокатных агрегатах (далее - ТПА) с трехвалковым обжимным станом винтовой прокатки проблемой является образование кольцевого отслоения на заднем торце гильзы при прошивке, которое при дальнейшем ее транспортировании отрывается, что может привести к поломке оборудования, либо при попадании кольцевого отслоения внутрь гильзы вызывать повреждение оправки раскатного стана в период ее задачи в задний торец гильзы и прокатки, и образование дефектов на внутренней поверхности трубы в виде вмятин. На образование и форму кольцевого отслоения значительное влияние оказывает форма утяжины, возникающая при обжатии заготовки из-за неравномерного истечения металла в периферийных и центральных слоях заготовки в неустановившейся конечной стадии процесса. Причиной неравномерности истечения металла является различный характер скольжения заготовки по валкам в установившейся и неустановившейся стадиях процесса.

При прокатке заготовки на обжимном стане винтовой прокатки для уменьшения утяжин на заднем торце осуществляют предварительное профилирование заднего конца бойками вталкивателя заготовок на входной стороне обжимного стана (Павлов Д.А. Разработка и моделирование нового способа обжатия непрерывно-литой заготовки при производстве труб нефтяного сортамента / Автореферат диссертации на соискание ученой степени кандидата технических наук. - Екатеринбург-2013, http://elar.urfu.ru/bitstream/10995/21525/l/urfu1322s.pdf). При этом боковой поверхности заднего конца придают форму в виде усеченного конуса с выпуклой сферической торцевой поверхностью. При обжатии происходит компенсация неравномерности истечения металла за счет подвода дополнительного объема металла к центральным слоям заготовки. Недостатком способа с применением вталкивателя заготовок с обжимными бойками является необходимость установки дополнительного сложного оборудования в линии обжимного стана, что влечет нестабильную работу и значительный износ бойков из-за динамических нагрузок на входной стороне обжимного стана. Это приводит к ухудшению профилирования заднего конца заготовки и возникновению дефектов на заднем торце гильзы после прошивки за счет образования утяжин на заднем торце заготовки при ее обжатии.

Известен способ производства горячекатаных труб с предварительным профилированием заднего конца ножницами горячей резки (Овчинников Д.В., Богатов А.А., Липнягов С.В., Павлов Д.А., Нухов Д.Ш. Исследование процесса производства горячекатаных труб и разработка новых технических решений на ТПА-80 ОАО «СинТЗ»// Труды IX конгресса прокатчиков, г. Череповец. - 2013. - с. 128-133). Недостатком данного способа является то, что задний конец последней части разрезаемой заготовки не подвергается профилированию ввиду отсутствия там реза, что ведет к появлению дефектов на заднем торце гильзы при прошивке последней части разрезаемой заготовки.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения гильз винтовой прокаткой (патент РФ № 2361689, B21B 19/04, опубл. 20.07.2009), включающий нагрев заготовок мерной длины, безоправочное обжатие их в трехвалковом калибре обжимного стана и прошивку заготовок мерной длины. Нагрев заготовки производят перед разделением на мерные длины. Температуру каждой заготовки мерной длины перед прошивкой поддерживают постоянной путем увеличения числа оборотов валков обжимного стана в интервале 1-30%. Безоправочное обжатие в трехвалковом калибре производят с относительным обжатием 20-30% при угле подачи валков обжимного стана, составляющем 1,0-1,6 от угла подачи валков прошивного стана. Величину относительного обжатия заготовок мерной длины изменяют в интервале 0,95-1,04 в зависимости от износа валков прошивного стана. Способ обеспечивает снижение разностенности гильз по телу трубы, уменьшение образования внутренних плен и дефектов наружной поверхности, а также снижение расхода электроэнергии при прошивке. К недостаткам прототипа относятся появление дефектов на заднем конце гильзы в виде кольцевого отслоения металла вследствие образования утяжины на заднем торце заготовки после обжатия, снижение стойкости инструмента.

Техническая задача, решаемая изобретением, заключается в повышении качества заднего торца гильз, снижении дефектов труб от кольцевых отслоений на наружной и внутренней поверхностях, увеличении стойкости прокатного инструмента.

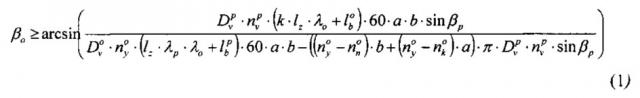

Поставленная задача решается за счет того, что в способе получения гильз винтовой прокаткой, включающем безоправочное обжатие заготовки мерной длины в трехвалковом калибре обжимного стана, образованном валками, развернутыми на угол подачи, при различной частоте вращения валков и прошивку обжатой заготовки, согласно изобретению после деформирования 0,75-0,85 длины заготовки снижают частоту вращения валков обжимного стана до величины, соответствующей 15-50% от частоты вращения валков при установившемся процессе обжатия заготовки. Кроме того, обжатие заготовки длиной более полутора длин бочки валка обжимного стана осуществляют при угле подачи валков обжимного стана βo, величина которого удовлетворяет условию (1), а при обжатии заготовки длиной менее полутора длин бочки валка обжимного стана после захвата заготовки осуществляют постепенное увеличение частоты вращения валков до величины , которая удовлетворяет условию (2)

где βp - угол подачи валков прошивного стана, град;

lz - длина заготовки, мм;

- длина бочки валка обжимного стана, мм;

- длина бочки валка прошивного стана, мм;

λo - коэффициент вытяжки на обжимном стане;

λp - коэффициент вытяжки на прошивном стане;

k - коэффициент, учитывающий долю металла, подвергшегося деформированию на обжимном стане, k= 0,75-0,85;

- диаметр бочки валка прошивного стана в пережиме, мм;

- частота вращения валков прошивного стана, об/мин;

- диаметр бочки валка обжимного стана в пережиме, мм;

- частота вращения валков обжимного стана при установившемся процессе, об/мин;

- частота вращения валков обжимного стана при захвате заготовки валками, об/мин;

- частота вращения валков обжимного стана в конце процесса обжатия заготовки, об/мин;

a - ускорение электродвигателя обжимного стана, об/мин2;

b - замедление электродвигателя обжимного стана, об/мин2.

Изобретение иллюстрируется чертежами, на которых схематично показаны графики изменения частоты вращения валков обжимного стана. На фиг. 1, а показано изменение частоты вращения валков на разных стадиях обжатия заготовки с изменением частоты вращения валков, на фиг. 1, б - стадии обжатия заготовки: 1 - захват заготовки валками, 2 - установившийся процесс, 3 - обжатие 0,75-0,85 длины заготовки, 4 - выход заготовки из очага деформации, на фиг. 2 - сравнение частот вращения валков обжимного стана при разных режимах и на фиг. 3 - изменение частоты вращения валков при обжатии заготовки длиной менее полутора длин бочки валка обжимного стана.

Перечень обозначений на чертежах:

tз - время начала захвата заготовки, с;

ty - время начала установившегося процесса, с;

- время начала установившегося процесса при обжатии заготовки длиной более полутора длин бочки валка обжимного стана, с;

t0,75-0,85 - время обжатия 0,75-0,85 длины заготовки, с;

- время обжатия 0,75-0,85 длины заготовки величиной более полутора длин бочки валка обжимного стана, с;

tк - время окончания обжатия заготовки, с;

- время окончания обжатия заготовки длиной более полутора длин бочки валка обжимного стана, с;

линия ACF - изменение частоты вращения валков обжимного стана в штатном режиме;

линия АСЕН - изменение частоты вращения валков обжимного стана при выполнении способа со снижением частоты вращения валков после деформирования 0,75-0,85 длины заготовки;

линия ABDG - изменение частоты вращения валков обжимного стана при выполнении способа со снижением частоты вращения валков после деформирования 0,75-0,85 длины заготовки и угла подачи валков обжимного стана, удовлетворяющего условию (1) (длина заготовки более полутора длин бочки валка).

При деформации заготовок на обжимном стане после обжатия 0,75-0,85 длины заготовки снижают частоту вращения валков до величины, соответствующей 15-50% от частоты вращения валков при установившемся процессе обжатия, что позволяет снизить скольжение на контактной поверхности «заготовка-валок» и тем самым уменьшить перепад скоростей течения металла в центральных и периферийных слоях заготовки. При частоте вращения валков, составляющей менее 15% от частоты вращения при установившемся процессе, возникает вероятность остановки заготовки при выходе ее заднего конца из очага деформации (появление недоката). При частоте вращения валков, составляющей более 50% от частоты вращения при установившемся процессе, не происходит уменьшения скольжения на контактной поверхности «заготовка-валок», что приводит к образованию и развитию утяжин.

Поскольку скорость центральных слоев металла заготовки начинает расти и становится максимальной, то ее снижение (вместо компенсирующего объема металла) достигается за счет уменьшения частоты вращения валков в установившейся стадии процесса обжатия после деформирования 0,75-0,85 длины заготовки. При обжатии менее 0,75 длины заготовки процесс обжатия значительно замедляется, что приводит к подстуживанию металла заготовки, увеличению нагрузок, повышенному износу прокатного инструмента и снижению качества внутренней поверхности из-за уменьшения пластичности металла. Обжатие 0,85 длины заготовки определено из условия обеспечения по меньшей мере одного полного оборота задним концом заготовки до контакта с валками.

Поскольку снижение частоты вращения валков приводит к увеличению времени, необходимого для обжатия заготовки, то обжатие заготовки длиной более полутора длин бочки валка обжимного стана осуществляют при угле подачи валков обжимного стана βо, удовлетворяющего условию (1)

При выполнении данного условия происходит согласование работы обжимного стана с прошивным, так как время обжатия заготовки остается на том же уровне, что и при обжатии заготовки в штатном режиме (фиг. 2).

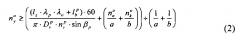

Обжатие заготовок длиной менее полутора длин бочки валка обжимного стана, где доля установившегося процесса достаточно мала для согласования работы станов, после захвата заготовки осуществляют с постепенным увеличением частоты вращения валков до величины (фиг. 3), которая удовлетворяет условию (2)

Предлагаемый способ получения гильз осуществляют следующим образом.

Исходную заготовку, нагретую до температуры горячей пластической деформации, подают к входной стороне обжимного трехвалкового стана. Захват заготовки происходит валками, вращающимися с частотой вращения с последующим увеличением ее до величины . Для уменьшения образования утяжин на заднем торце заготовки после деформирования 0,75-0,85 длины заготовки снижают частоту вращения валков в конце обжатия до величины , соответствующей 15-50% от частоты вращения валков при установившемся процессе обжатия заготовки.

После завершения операции обжатия заготовку передают на входную сторону прошивного стана. За счет уменьшения величины утяжины заднего конца на обжатой заготовке снижается вероятность образования кольцевого отслоения металла на заднем торце гильзы, уменьшаются дефекты на внутренней поверхности труб, повышается стойкость прокатного инструмента. Причем при обжатии заготовки длиной более полутора длин бочки валка обжимного стана после деформирования 0,75-0,85 ее длины снижают частоту вращения при угле подачи валков обжимного стана, удовлетворяющем условию (1), а при обжатии заготовки длиной менее полутора длин бочки валка обжимного стана после захвата заготовки постепенно увеличивают частоту вращения валков до величины, которая удовлетворяет условию (2).

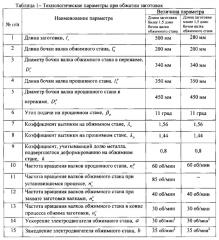

Способ получения гильз винтовой прокаткой из заготовок длиной более полутора длин бочки валка обжимного стана был опробован на лабораторных обжимном и прошивном станах. Партию катаных заготовок из углеродистой стали 20 диаметром 60 мм и длиной 500 мм нагревали до температуры прокатки 1240-1260°С и задавали в трехвалковый стан винтовой прокатки. Начальную частоту вращения валков в момент захвата заготовки, равную 40 об/мин, постепенно увеличивали до 85 об/мин и оставляли неизменной до проведения обжатия 0,8 длины заготовки - 400 мм, после этого частоту вращения валков снижали до 30 об/мин. Безоправочное обжатие заготовки осуществляли до получения диаметра размером 48 мм, прошивку заготовки производили при угле подачи валков 11°. Размер полученных гильз 50×10 мм. Минимальный угол подачи валков обжимного стана рассчитан из соотношения (1) и был округлен до 13,5°

Исходные технологические параметры для расчета представлены в таблице 1.

В таблицах 2 и 3 показаны соответственно уменьшение глубины утяжины на заготовках длиной более полутора длин бочки валка и длина (высота) кольцевого отслоения на гильзах, прошитых из заготовок, подвергшихся деформированию на обжимном стане с изменением частоты вращения валков после деформирования 0,8 длины заготовки и без изменения частоты вращения валков в конце обжатия с последующей прошивкой на прошивном стане.

Способ получения гильз винтовой прокаткой из заготовок длиной менее полутора длин бочки валка обжимного стана был опробован на лабораторных обжимном и прошивном станах. Партию катаных заготовок из углеродистой стали 20 диаметром 60 мм и длиной 280 мм нагревали до температуры прокатки 1240-1260°С и задавали в трехвалковый стан винтовой прокатки. Начальную частоту вращения валков в момент захвата заготовки, равную 40 об/мин, постепенно увеличивали до частоты установившегося процесса и снижали до 30 об/мин в конце обжатия заготовки. Безоправочное обжатие заготовки осуществляли до получения диаметра размером 48 мм, прошивку заготовки производили при угле подачи валков 11°. Размер полученных гильз 50×10 мм. Частота вращения валков обжимного стана в установившемся процессе рассчитана из соотношения (2) и была округлена до 95 об/мин

На заднем конце полученных гильз визуально отмечено снижение кольцевых отслоений, которые могут попадать внутрь гильзы. Уменьшение кольцевых отслоений приводит к снижению количества дефектов на наружной и внутренней поверхностях труб, повышению стойкости инструмента раскатного стана ввиду снижения вероятности образования на нем вдавов и рисок (таблицы 4 и 5).

Использование предлагаемого способа получения гильз винтовой прокаткой позволит повысить качество торцевой поверхности гильз, наружной и внутренней поверхности труб за счет снижения количества дефектов, увеличить стойкость прокатного инструмента, а также снизить количество простоев, связанных с зачисткой прокатного инструмента.

1. Способ получения гильз винтовой прокаткой, включающий безоправочное деформирование заготовки мерной длины в трехвалковом калибре обжимного стана, образованном валками, развернутыми на угол подачи, при различной частоте вращения валков и прошивку обжатой заготовки в прошивном стане, отличающийся тем, что после деформирования заготовки на 0,75-0,85 ее длины частоту вращения валков обжимного стана снижают до величины, соответствующей 15-50% частоты вращения валков при установившемся процессе обжатия заготовки.

2. Способ по п. 1, отличающийся тем, что обжатие заготовки длиной более полутора длин бочки валка обжимного стана осуществляют при угле подачи валков обжимного стана βo, величина которого удовлетворяет условию

где βp - угол подачи валков прошивного стана, град;

lz - длина заготовки, мм;

- длина бочки валка обжимного стана, мм;

- длина бочки валка прошивного стана, мм;

λo - коэффициент вытяжки на обжимном стане;

λp - коэффициент вытяжки на прошивном стане;

k=0,75-0,85 - коэффициент, учитывающий долю металла, подвергшегося деформированию на обжимном стане;

- диаметр бочки валка прошивного стана в пережиме, мм;

- частота вращения валков прошивного стана, об/мин;

- диаметр бочки валка обжимного стана в пережиме, мм;

- частота вращения валков обжимного стана при установившемся процессе, об/мин;

- частота вращения валков обжимного стана при захвате заготовки валками, об/мин;

- частота вращения валков обжимного стана в конце процесса обжатия заготовки, об/мин;

a - ускорение электродвигателя обжимного стана, об/мин2;

b - замедление электродвигателя обжимного стана, об/мин2.

3. Способ по п. 1, отличающийся тем, что при обжатии заготовки длиной менее полутора длин бочки валка обжимного стана после захвата заготовки осуществляют постепенное увеличение частоты вращения валков до величины , которая удовлетворяет условию