Уплотнение кольцевого зазора между сепаратором и поршнем, предпочтительно для регулирующего клапана осевого типа (варианты)

Иллюстрации

Показать всеИзобретение относится к трубопроводной арматуре, предназначенной для регулирования давления и расхода на нагнетательных трубопроводах, и может быть использовано в газовой, нефтяной, химической и металлургической промышленности при регулировании процессов перекачки жидких и газовых сред. Выполнение манжеты 3 с кольцевой канавкой 17 и установка в ней клина 14 кольцевой вставки 1 с возможностью возвратно-поступательного перемещения клина 14 внутри кольцевой канавки 17 обеспечивают радиальное перемещение уплотнительной губки 2 манжеты 3, что позволяет снизить вероятность повреждения манжеты 3 при переключении клапана и минимизировать утечки рабочей среды при высоких и низких давлениях, а также уменьшить массу и габариты регулирующего клапана, увеличить скорость его переключения. 2 н. и 33 з.п. ф-лы, 38 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ.

Изобретение относится к трубопроводной арматуре, в частности к уплотнениям кольцевого зазора между сепаратором и поршнем регулирующих клапанов осевого типа, предназначенных для регулирования давления и расхода в трубопроводах, и может быть использовано в различных отраслях промышленности, преимущественно в газовой, нефтяной, химической, металлургической, для перекачки жидких и газовых сред. Изобретение может быть применено в действующих и строящихся трубопроводах вместо зарубежных регулирующих клапанов осевого типа, например, регулирующих клапанов осевого типа фирмы «Моквелд».

УРОВЕНЬ ТЕХНИКИ.

Задачей регулирующей арматуры является поддержание в заданных пределах параметров рабочей среды - давления, расхода, температуры, состава и других. Такое регулирование происходит за счет изменения расхода среды через проходное сечение регулирующего органа. Значение этого вида арматуры определяется тем, что от работы регулирующего органа, в конечном счете, зависит поддержание нормального режима и работоспособности всей системы автоматического регулирования, в которую регулирующая арматура встроена. Поэтому каждый из типов регулирующей арматуры следует рассматривать как элемент системы автоматического управления технологическим процессом, который протекает с участием жидких и газообразных рабочих сред и регулируется под воздействием получаемой командной информации.

Регулирующие клапаны включают в себя весьма большое разнообразие конструкций, предназначенных для работы в широком диапазоне условий эксплуатации по областям применения, рабочим средам, диаметрам трубопроводов, рабочим давлениям и т.д. Причем регулирующие клапаны выполняют только функцию регулирования, а герметичность при полностью закрытом клапане не обеспечивается. Не герметичность регулирующего органа - затвора допускается в пределах доли процента от пропускной способности Kvy.

Главные, самые существенные различия регулирующих клапанов заключаются, в конструкциях регулирующих органов. Например, регулирующие клапана осевого типа позволяют снизить шум, вибрацию и кавитацию при работе клапана, так как при осевом течении (осесимметричном течении) среды через корпус клапана нет завихрений потока, что устраняет эрозию и вибрацию, а редуцирование давления на триме снижает динамический шум. Клеточный клапан осевого типа, устанавливаемый в трубопроводе, состоит из корпуса с входным и выходным патрубками, в котором с возможностью возвратно-поступательного движения размещен поршень, связанный с помощью шпинделя с приводом. Затвор-поршень выполнен в виде полого цилиндра, который перемещается внутри клетки - направляющей, являющейся седлом в корпусе. В клетке имеются радиальные отверстия (перфорация), позволяющие регулировать расход среды, (см. Р.Ф. Усватов-Усыскин. «Поговорим об арматуре». 12 лекций-бесед для начинающих. Издание 2. М., 2010. с. 171-180. рис. 11.6).

Из уровня техники известен регулирующий клапан осевого типа (см. US 4327757 (A), F16K 3/24, 1982) в котором применено трапециевидное уплотнение (кольцевая манжета с уплотнительной губкой) кольцевого зазора между сепаратором и поршнем, установленное в трапециевидной кольцевой полости и прижатое вкладышем с кольцевой пружиной к поршню клапана (см. US 4892287 (A), F16K 3/24, 1990).

В указанном регулирующем клапане при закрытом положении происходят утечки рабочей среды вследствие недостаточно полного перекрытия кольцевого зазора уплотнительной части клапана кольцевой манжетой, а также недостаточного постоянства свойств материалов уплотнения (манжеты и вкладыша) при изменении рабочей температуры. Кроме того, уплотнительная манжета в таком регулирующем клапане подвержена повреждению во время закрытия клапана за счет так называемого «захвата» или фреттинга при полном давлении.

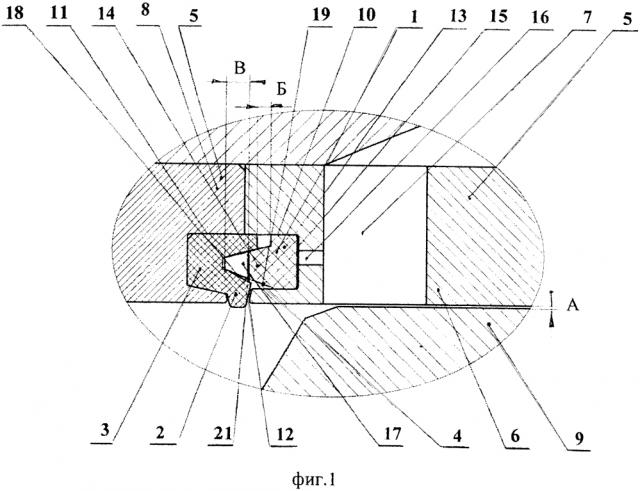

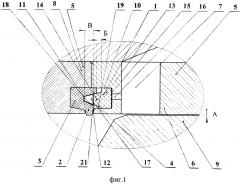

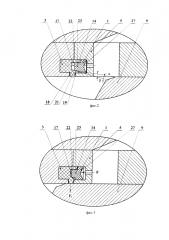

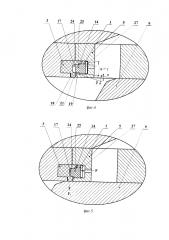

Наиболее близким аналогом заявляемого изобретения является уплотнение кольцевого зазора между сепаратором и поршнем предпочтительно для регулирующего клапана осевого типа, содержащее кольцевую вставку 1 для радиального перемещения уплотнительной губки 2 манжеты 3 которые установлены в кольцевой полости 4, выполненной в сепараторе 5, состоящим из жестко соединенных между собой, по ходу движения рабочего тела, кольцевой втулки 6 со сквозными отверстиями 7 и кольцевой гайки 8, причем поршень 9 размещен коаксиально внутри сепаратора 5, а в соединенных торцах втулки 6 и гайки 8 сепаратора 5 выполнены, соответственно, правая часть 10 и левая часть 11 кольцевой полости 4 с щелью 12 для уплотнительной губки 2, выступающей в радиальный зазор «А» между сепаратором 5 и поршнем 9 (см. WO 2004/083691, F16K 3/24, 2004).

В указанном уплотнении кольцевого зазора для регулирующего клапана минимизирована утечка рабочей среды при различных рабочих температурах, а радиальный зазор «А» между сепаратором 5 и поршнем 9 запирается как в предусмотренном направлении потока рабочей среды, так и в противоположном направлении потока, что позволяет защитить элементы конструкции от ударов обратных потоков. Однако уплотнительная губка 2 манжеты 3 в этом устройстве подвержена повреждению во время закрытия клапана за счет так называемого «захвата» или фреттинга при полном давлении. Кроме того, скорость процесса переключения регулирующего клапана ограничена инерцией массы поршня и штока, а также усилием в приводе клапана.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ.

Задачей настоящего изобретения является создание модернизированных конструкций уплотнений кольцевого зазора между сепаратором и поршнем для регулирующих клапанов осевого типа, обладающих повышенной надежностью и увеличенным ресурсом эксплуатации регулирующих клапанов для действующих и строящихся нагнетательных трубопроводов.

В результате решения данной задачи при реализации изобретения могут быть получены новые технические результаты, заключающиеся в уменьшении вероятности повреждения уплотнительной манжеты при работе клапана и минимизации утечки различных рабочих сред при высоких и низких рабочих температурах и/или давлениях, а также в обеспечении возможности уменьшении массы и габаритов регулирующего клапана и увеличении скорости регулирования клапана.

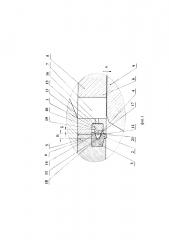

Данные технические результаты достигаются тем, что в первом варианте уплотнения кольцевого зазора между сепаратором и поршнем, содержащего кольцевую вставку 1 для радиального перемещения уплотнительной губки 2 манжеты 3 которые установлены в кольцевой полости 4, выполненной в сепараторе 5, состоящим из жестко соединенных между собой, по ходу движения рабочего тела, кольцевой втулки 6 со сквозными отверстиями 7 и кольцевой гайки 8, причем поршень 9 размещен коаксиально внутри сепаратора 5, а в соединенных торцах втулки 6 и гайки 8 сепаратора 5 выполнены, соответственно, правая часть 10 и левая часть 11 кольцевой полости 4 с щелью 12 для уплотнительной губки 2, выступающей в радиальный зазор «А» между сепаратором 5 и поршнем 9, при этом кольцевая вставка 1 содержит торцевую часть 13 с цилиндрическими внешней и внутренней поверхностями и клин 14, кроме того кольцевая вставка 1 установлена в правой части 10 кольцевой полости 4 клином 14 направленным в сторону левой части 11 кольцевой полости 4, а в днище 15 правой части 10 с цилиндрическими внешней и внутренней поверхностями выполнен, по меньшей мере, один канал 16, соединяющий кольцевую полость 4 с пространством сквозного отверстия 7, при этом манжета 3 установлена в левой части 11 с торцовым зазором «Б» между манжетой 3 и торцовой частью 13 кольцевой вставки 1, а в манжете 3 со стороны кольцевой вставки 1 выполнена кольцевая канавка 17 с конической внутренней поверхностью 18 внутри которой установлен клин 14 с осевым зазором «В» между дном кольцевой канавки 17 и торцом клина 14 выполненного с конической 19 или цилиндрической 20 внутренней поверхностью и контактом, по крайней мере, цилиндрических внешних и/или внутренних поверхностей торцевой части 13 кольцевой вставки 1 и правой части 10 кольцевой полости 4, соответственно, а также с возможностью радиального перемещения уплотнительной губки 2 внутри щели 12 за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по внутреннему периметру 21 торца клина 14 с внутренней поверхностью 18 кольцевой канавки 17, кроме того величина выступающей части уплотнительной губки 2 из щели 12 в радиальный зазор «А» выполнена не больше величины радиального зазора «А», а манжета 3 изготовлена из материала эластичность которого выбрана выше материала кольцевой вставки 1.

Причем, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19 и углом α наклона к внутренней поверхности сепаратора 5 меньше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5, а диаметр dторкл внутреннего периметра 21 торца клина 14 выбран из условия:

dminкан≤dторкл≤dminкан+Δ⋅tgα,

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Кроме того, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внутренней поверхностью 20, а также диаметр внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

β - угол наклона конической внутренней поверхности 18 кольцевой канавки 17 к внутренней поверхности сепаратора 5, град. при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Кроме этого, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен в виде усеченного кольцевого конуса с радиусом R основания конуса на конической внутренней поверхности 19 больше радиуса r торца конуса на конической внутренней поверхности 19, а также диаметр внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

β - угол наклона конической внутренней поверхности 18 кольцевой канавки 17 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 25, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 26 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 25 кольцевой канавки 17 к поверхности сепаратора 5.

Также, вышеуказанные технические результаты достигаются тем, что во втором варианте уплотнения кольцевого зазора между сепаратором и поршнем, содержащего кольцевую вставку 1 для радиального перемещения уплотнительной губки 2 манжеты 3 которые установлены в кольцевой полости 4, выполненной в сепараторе 5, состоящим из жестко соединенных между собой, по ходу движения рабочего тела, кольцевой втулки 6 со сквозными отверстиями 7 и кольцевой гайки 8, причем поршень 9 размещен коаксиально внутри сепаратора 5, а в соединенных торцах втулки 6 и гайки 8 сепаратора 5 выполнены, соответственно, правая часть 10 и левая часть 11 кольцевой полости 4 с щелью 12 для уплотнительной губки 2, выступающей в радиальный зазор «А» между сепаратором 5 и поршнем 9, кроме того кольцевая вставка 1 содержит торцевую часть 13 с цилиндрическими внешней и внутренней поверхностями и клин 14, причем кольцевая вставка 1 установлена в правой части 10 кольцевой полости 4 клином 14 направленным в сторону левой части 11 кольцевой полости 4, а в днище 15 правой части 10 с цилиндрическими внешней и внутренней поверхностями выполнен, по меньшей мере, один канал 16, соединяющий кольцевую полость 4 с пространством сквозного отверстия 7, при этом манжета 3 установлена в левой части 11 с торцовым зазором «Б» между манжетой 3 и торцовой частью 13 кольцевой вставки 1, а в манжете 3 со стороны кольцевой вставки 1 выполнена кольцевая канавка 17 с конической 18 или цилиндрической 26 внутренней поверхностью внутри которой установлен клин 14 с осевым зазором «В» между дном кольцевой канавки 17 и торцом клина 14 выполненного с конической внутренней поверхностью 19 и контактом, по крайней мере, цилиндрических внешних и/или внутренних поверхностей торцевой части 13 кольцевой вставки 1 и правой части 10 кольцевой полости 4, соответственно, а также с возможностью радиального перемещения уплотнительной губки 2 внутри щели 12 за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по конической внутренней поверхности 19 клина 14 с конической 18 или цилиндрической 26 внутренней поверхностью кольцевой канавки 17, кроме того величина выступающей части уплотнительной губки 2 из щели 12 в радиальный зазор «А» выполнена не больше величины радиального зазора «А», а манжета 3 изготовлена из материала эластичность которого выбрана выше материала кольцевой вставки 1.

Причем в заявляемом втором варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19 и углом α наклона к внутренней поверхности сепаратора 5 равной или больше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5, а также диаметр dторкл внутреннего периметра 21 торца клина 14 выбран из условия:

dminкан≤dторкл≤dminкан+Δ⋅tgα,

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Кроме того, в заявляемом втором варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внутренней поверхностью 26, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19, а также диаметр внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней цилиндрической поверхности 26 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по цилиндрической внутренней поверхности 26, м.

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Причем в заявляемых первом и втором, вариантах уплотнения кольцевого зазора между сепаратором и поршнем регулирующего клапана:

• глубина кольцевой канавки 17 со стороны внешней поверхности уплотнительной губки 2 выполнена больше ширины щели 12;

• торцевой зазор «Б» выполнен меньше осевого зазора «В»;

• в торцевой части 13 кольцевой вставки 1 выполнена выемка 27 с вогнутой поверхностью тела вращения в сторону клина 14;

• в качестве конструкционных материалов кольцевой вставки 1 и уплотнительной губки 2 использованы антифрикционные материалы;

• в качестве материала кольцевой вставки 1 использован капролон или фторопласт, а в качестве материала уплотнительной губки 2 использован фторопласт.

Отличительной особенностью описываемого изобретения является то, что в первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая вставка 1 содержит торцевую часть 13 с цилиндрическими внешней и внутренней поверхностями и клин 14, кроме того кольцевая вставка 1 установлена в правой части 10 кольцевой полости 4 клином 14 направленным в сторону левой части 11 кольцевой полости 4, а в днище 15 правой части 10 с цилиндрическими внешней и внутренней поверхностями выполнен, по меньшей мере, один канал 16, соединяющий кольцевую полость 4 с пространством сквозного отверстия 7, при этом манжета 3 установлена в левой части 11 с торцовым зазором «Б» между манжетой 3 и торцовой частью 13 кольцевой вставки 1, а в манжете 3 со стороны кольцевой вставки 1 выполнена кольцевая канавка 17 с конической внутренней поверхностью 18 внутри которой установлен клин 14 с осевым зазором «В» между дном кольцевой канавки 17 и торцом клина 14 выполненного с конической 19 или цилиндрической 20 внутренней поверхностью и контактом, по крайней мере, цилиндрических внешних и/или внутренних поверхностей торцевой части 13 кольцевой вставки 1 и правой части 10 кольцевой полости 4, соответственно, а также с возможностью радиального перемещения уплотнительной губки 2 внутри щели 12 за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по внутреннему периметру 21 торца клина 14 с внутренней поверхностью 18 кольцевой канавки 17, кроме того величина выступающей части уплотнительной губки 2 из щели 12 в радиальный зазор «А» выполнена не больше величины радиального зазора «А», а манжета 3 изготовлена из материала эластичность которого выбрана выше материала кольцевой вставки 1.

Причем, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19 и углом α наклона к внутренней поверхности сепаратора 5 меньше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5 меньше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5, а также диаметр внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Кроме того, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внутренней поверхностью 20, а также диаметр внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

β - угол наклона конической внутренней поверхности 18 кольцевой канавки 17 к внутренней поверхности сепаратора 5, град, при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Кроме этого, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен в виде усеченного кольцевого конуса с радиусом R основания конуса на конической внутренней поверхности 19 больше радиуса r торца конуса на конической внутренней поверхности 19, а также диаметр внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней конической поверхности 21 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 21, м.

β - угол наклона конической внутренней поверхности 18 кольцевой канавки 17 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Отличительной особенностью описываемого изобретения является то, что во втором варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая вставка 1 содержит торцевую часть 13 с цилиндрическими внешней и внутренней поверхностями и клин 14, причем кольцевая вставка 1 установлена в правой части 10 кольцевой полости 4 клином 14 направленным в сторону левой части 11 кольцевой полости 4, а в днище 15 правой части 10 с цилиндрическими внешней и внутренней поверхностями выполнен, по меньшей мере, один канал 16, соединяющий кольцевую полость 4 с пространством сквозного отверстия 7, при этом манжета 3 установлена в левой части 11 с торцовым зазором «Б» между манжетой 3 и торцовой частью 13 кольцевой вставки 1, а в манжете 3 со стороны кольцевой вставки 1 выполнена кольцевая канавка 17 с конической 18 или цилиндрической 26 внутренней поверхностью внутри которой установлен клин 14 с осевым зазором «В» между дном кольцевой канавки 17 и торцом клина 14 выполненного с конической внутренней поверхностью 19 и контактом, по крайней мере, цилиндрических внешних и/или внутренних поверхностей торцевой части 13 кольцевой вставки 1 и правой части 10 кольцевой полости 4, соответственно, а также с возможностью радиального перемещения уплотнительной губки 2 внутри щели 12 за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по конической внутренней поверхности 19 клина 14 с конической 18 или цилиндрической 26 внутренней поверхностью кольцевой канавки 17, кроме того величина выступающей части уплотнительной губки 2 из щели 12 в радиальный зазор «А» выполнена не больше величины радиального зазора «А», а манжета 3 изготовлена из материала эластичность которого выбрана выше материала кольцевой вставки 1.

Причем в заявляемом втором варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19 и углом α наклона к внутренней поверхности сепаратора 5 равной или больше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5, а также диаметр внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Кроме того, в заявляемом втором варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внутренней поверхностью 26, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19, а также диаметр внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней цилиндрической поверхности 26 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по цилиндрической внутренней поверхности 26, м.

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Причем в заявляемых первом и втором, вариантах уплотнения кольцевого зазора между сепаратором и поршнем регулирующего клапана:

- глубина кольцевой канавки 17 со стороны внешней поверхности уплотнительной губки 2 выполнена больше ширины щели 12;

- торцевой зазор «Б» выполнен меньше осевого зазора «В»;

- в торцевой части 13 кольцевой вставки 1 выполнена выемка 27 с вогнутой поверхностью тела вращения в сторону клина 14;

- в качестве конструкционных материалов кольцевой вставки 1 и уплотнительной губки 2 использованы антифрикционные материалы;

- в качестве материала кольцевой вставки 1 использован капролон или фторопласт, а в качестве материала уплотнительной губки 2 использован фторопласт.

Таким образом, отличительными особенностями описываемого изобретения, в соответствии с вышеуказанными двумя вариантами, являются:

- размещение в кольцевой полости 4 с щелью 12 манжеты 3 с кольцевой канавкой 17 внутренняя поверхность которой является внешней поверхностью уплотнительной губки 2 манжеты 3 и кольцевую вставку 1 с клином 14 выполненным с возможностью возвратно-поступательного перемещения клина 14 вдоль кольцевой канавки 17 под воздействием рабочей среды высокого давления поступающей в кольцевую полость 4 через каналы 16, соединяющие кольцевую полость 4 через сквозные отверстия 7 с каналом высокого давления рабочей среды (входным патрубком регулирующего клапана), а также выполнение внутренней поверхности клина 14 конической 19 или цилиндрической 20, а внешней поверхности уплотнительной губки 2 конической 18, и при этом выполненной с возможностью радиального перемещения в щели 12, за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по внутреннему периметру 21 торца клина 14 с внешней конической поверхностью уплотнительной губки 2, выполненной из материала эластичность которого выбрана выше материала кольцевой вставки 1 и клина 14 (для первого варианта заявляемого уплотнения кольцевого зазора регулирующего клапана);

- размещение в кольцевой полости 4 с щелью 12 манжеты 3 с кольцевой канавкой 17 внутренняя поверхность которой является внешней поверхностью уплотнительной губки 2 манжеты 3 и кольцевую вставку 1 с клином 14 выполненным с возможностью возвратно-поступательного перемещения клина 14 вдоль кольцевой канавки 17 под воздействием рабочей среды высокого давления поступающей в кольцевую полость 4 через каналы 16, соединяющие кольцевую полость 4 через сквозные отверстия 7 с каналом высокого давления рабочей среды (входным патрубком регулирующего клапана), а также выполнение внутренней поверхности клина 14 конической 19, а внешней поверхности уплотнительной губки 2 конической 18 или цилиндрической 26, и при этом выполненной с возможностью радиального перемещения в щели 12, за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом конической внутренней поверхности 19 клина 14 с внешней конической поверхностью 18 или цилиндрической 26