Узел подачи топлива в форсажную камеру турбореактивного двухконтурного двигателя

Иллюстрации

Показать всеИзобретение относится к авиационному двигателестроению, а именно к устройствам форсажных камер турбореактивных двухконтурных двигателей, в частности к узлам подачи топлива в форсажную камеру. Узел подачи топлива в форсажную камеру турбореактивного двухконтурного двигателя содержит топливные коллекторы со штуцерами подвода топлива. Топливные коллекторы выполнены за одно целое с корпусом, который посредством элементов крепления соединен с верхней обечайкой диффузора и с креплением верхнего кольцевого стабилизатора пламени. При этом указанный корпус в плоскости поперечного сечения имеет прямоугольную форму, а топливные коллекторы выполнены кольцевыми. Достигается уменьшение потери полного давления в проточной части форсажной камеры, увеличение тяги и уменьшение коксообразования в топливных коллекторах. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к авиационному двигателестроению, а именно к устройству форсажных камер турбореактивных двухконтурных двигателей, в частности к узлам подачи топлива в форсажную камеру.

Из уровня техники известно устройство для подачи топлива в форсажную камеру по патенту RU 2358139, который выбран в качестве наиболее близкого аналога (прототипа). Устройство содержит топливные коллекторы со штуцерами подвода топлива. Узел подачи топлива выполнен для стабилизатора пламени, который присоединен к обечайке и к корпусу наружного контура. Недостаток устройства заключается в том, что крепление данного узла к наружному корпусу утяжеляет конструкцию в целом и увеличивает потери полного давления в проточной части форсажной камеры. Кроме того, устройство предназначено для подачи топлива только для стабилизатора пламени и не затрагивает вариант отдельного размещения топливных коллекторов с распылителями топлива.

Технический результат заявленного изобретения заключается в уменьшении потерь полного давления в проточной части форсажной камеры, увеличение тяги и уменьшении коксообразования в топливных коллекторах.

Технический результат достигается тем, что узел подачи топлива в форсажную камеру турбореактивного двухконтурного двигателя содержит топливные коллекторы со штуцерами подвода топлива. Топливные коллекторы выполнены за одно целое с корпусом, корпус посредством элементов крепления соединен с верхней обечайкой диффузора и с креплением верхнего кольцевого стабилизатора пламени. При этом корпус в плоскости поперечного сечения имеет прямоугольную форму, а топливные коллекторы выполнены кольцевыми.

Изобретение поясняется следующими иллюстрациями:

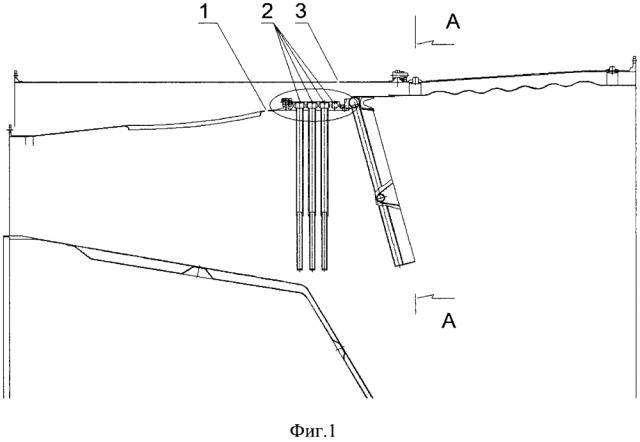

На фиг. 1 - общий вид на узел подачи топлива в форсажную камеру.

На фиг. 2 - вид на корпус с коллекторами подачи топлива и штуцерами подвода топлива.

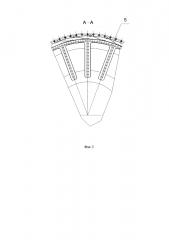

На фиг. 3 - сечение А-А (вид на карбюраторные стабилизаторы).

Узел подачи топлива в форсажную камеру содержит: верхнюю обечайку диффузора 1; корпус с коллекторами подачи топлива 2; корпус наружного контура 3, штуцеры подвода топлива 4, карбюраторные стабилизаторы 5.

Узел подачи топлива в форсажную камеру турбореактивного двухконтурного двигателя содержит топливные коллекторы со штуцерами подвода топлива. Штуцеры подвода топлива размещены во внешнем контуре. К штуцерам присоединяются трубопроводы подвода топлива, имеющие элементы крепления с корпусом наружного контура (на фигурах не показаны). Топливные коллекторы выполнены за одно целое с корпусом, имеющим в плоскости поперечного сечения, преимущественно, прямоугольную форму, выбранную из расчета обеспечения беспрепятственного тока газа в проточной части форсажной камеры. Выполнение топливных коллекторов за одно целое с корпусом может быть осуществлено, например, следующим образом. В корпусе кольцевой детали, имеющей в плоскости поперечного сечения прямоугольную форму, выполняются пазы. Далее, на пазы, выполненные в корпусе детали, устанавливаются металлические ленты и свариваются с корпусом с образованием неразъемной конструкции в виде единого неразъемного корпуса с кольцевыми каналами внутри, выполняющими функцию топливных коллекторов. Топливные коллекторы, выполненные за одно целое с корпусом, скомпонованы последовательно друг за другом. Корпус, посредством элементов крепления, соединен с одной стороны с верхней обечайкой диффузора, а с другой - с креплением верхнего кольцевого стабилизатора пламени. Указанное соединение, образует непрерывный разделитель потоков вплоть до теплозащитного экрана форсажной камеры. Помимо этого, верхний кольцевой и радиальные карбюраторные стабилизаторы объединены в узел, имеющий крепление только к корпусу, который выполнен за одно целое с топливными коллекторами.

Расположение узла подачи топлива в форсажную камеру позволяет избежать загромождения внутреннего контура (горячей части) и внешнего контура форсажной камеры (холодной части) за счет того, что топливные коллекторы выполнены за одно целое с корпусом. Выполнение топливных коллекторов за одно целое с корпусом и соединение данного корпуса с верхней обечайкой диффузора и с креплением верхнего кольцевого стабилизатора пламени приводят к существенному уменьшению потерь полного давления в проточной части форсажной камеры. Уменьшение потерь полного давления достигается за счет перемещения коллекторов с проточной части внутреннего контура на границу внутреннего и внешнего контура и исключения необходимости использовать громоздкую систему креплений и подвесов для их монтажа в форсажной камере. Предлагаемое расположение узла подачи топлива в форсажную камеру позволяет применить в конструкции корпуса наружного контура титановые сплавы, например, ВТ20, что приведет к снижению массы форсажной камеры. В предложенной конструкции существенно упрощается подвод топлива к топливным коллекторам по сравнению с топливными коллекторами в виде кольцевых трубок. Кроме того, топливные коллекторы граничат с внутренним контуром форсажной камеры, что оптимизирует температуру топлива в коллекторах и дает возможность снизить вероятность коксообразования, особенно для двигателей с малой степенью двухконтурности. Учитывая, что температура горячего газа, например, на «земном» режиме, может составлять до 1000°C, температура стенки коллекторов становится существенно выше температуры стенки (370°C), приводящей к коксообразованию.

Работа устройства заключается в следующем. При включении форсажной камеры через подвижное соединение в корпусе наружного контура и штуцеры подвода топлива 4 осуществляется подача топлива в кольцевые топливные коллекторы. На внутренней стенке топливных коллекторов при помощи сварных соединений смонтированы топливные распылители, например, радиально направленные под определенным углом к оси двигателя. Через форсунки в распылителях топливо попадает в проточную часть форсажной камеры.

Топливо из пускового коллектора (ближний к стабилизатору), расположенного рядом с верхним стабилизатором пламени, подается в карбюраторы стабилизаторов. Обогащенная топливовоздушная смесь из карбюраторов попадает в зону обратных токов, располагающуюся за стабилизаторами по потоку газа, где она смешивается с газом и образует смесь, близкую к стехиометрической. В зоне обратных токов происходит воспламенение смеси от запального устройства, например от свечи. Далее происходит розжиг форсажной камеры. По мере увеличения степени форсирования двигателя, например при перемещении ручки управления двигателем, топливо подается в остальные топливные коллекторы. Далее происходит распыление топлива через распылители с форсунками. Топливо, попадая за стабилизаторы, обеспечивает его сжигание и получение дополнительной тяги двигателя. Учитывая, что корпус с топливными коллекторами 2 располагается на границе внешнего и внутреннего контура, он выполняет также роль разделителя потока, который может быть характерен, например, для двигателя с малой степенью двухконтурности. При этом, в отличие от подачи топлива через трубчатые коллекторы, из-за отсутствия подвесов и других элементов крепления коллекторов, практически отсутствует загромождение проточной части как внешнего, так и внутреннего контура, что уменьшает потери полного давления газа, и, следовательно, двигатель имеет большую тягу.

1. Узел подачи топлива в форсажную камеру турбореактивного двухконтурного двигателя содержит топливные коллекторы со штуцерами подвода топлива, отличающийся тем, что топливные коллекторы выполнены за одно целое с корпусом, который посредством элементов крепления соединен с верхней обечайкой диффузора и с креплением верхнего кольцевого стабилизатора пламени.

2. Узел подачи топлива по п. 1, отличающийся тем, что корпус в плоскости поперечного сечения имеет прямоугольную форму.

3. Узел подачи топлива по п. 1, отличающийся тем, что топливные коллекторы выполнены кольцевыми.