Способ формования термопластических уплотнителей большого диаметра

Иллюстрации

Показать всеГруппа изобретений относится к способу получения уплотнительных колец большого диаметра (варианты). Способ формования уплотнительного кольца включает совместно экструдированный продольный слой первого полимера и продольный слой второго полимера, обладающего сварным швом повышенного качества и прочностью. Изгибают термопластичный стержень в округлую форму при нагреве и соединяют нагретые концы стержня сварным швом. Технический результат, обеспечиваемый использованием группой изобретений, заключается в том, чтобы повысить прочность сварного шва в целом, в том числе сварного шва первого полимерного слоя. 3 н. и 12 з.п. ф-лы, 10 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

В целом это изобретение относится к термопластическим уплотнениям, в частности к термопластическим уплотнениям большого диаметра, образованным с помощью полимеров, наполненных политетрафторэтиленом или другими наполнителями.

УРОВЕНЬ ТЕХНИКИ

Различные отрасли промышленности все чаще обращаются к крупногабаритному оборудованию для удовлетворения нужд производственной деятельности. Поскольку индустрия создает крупногабаритное оборудование, ей требуются крупногабаритные компоненты, такие как уплотнители и уплотнительные кольца. Часто крупногабаритное оборудование расположено в суровой окружающей среде в отдаленных условиях, что увеличивает спрос на прочные и выносливые уплотнения. Например, поскольку нефтяная и газовая промышленности заинтересованы в глубоководном бурении, диапазон применяемого оборудования расширяется и, как следствие, увеличивается спрос на более прочные крупногабаритные изделия, которые могут уцелеть в агрессивных средах.

Наполненные политетрафторэтиленом полимеры весьма желательны для различного применения, такого как уплотнительные кольца крупного диаметра, опорные кольца или другие уплотнительные устройства (совместно именуемые в данном документе уплотнительными кольцами). Такие уплотнительные кольца большого диаметра часто применяют, например, в нефтяной и газовой промышленности. В настоящем документе словосочетание «большой диаметр» будет применяться для описания диаметра, составляющего по меньшей мере 600 мм. Такие уплотнительные кольца большого диаметра нельзя легко изготовить с помощью обычных способов формования, применяемых для небольших колец.

Один способ формирования колец большого диаметра такого типа описан в патенте США №2010/0116422 на имя Вайдесваран (Vaideeswaran) с соавторами под названием "Способ формования термопластических колец большого диаметра" ("Method of Forming Large Diameter Thermoplastic Seal"), выданном патентообладателю настоящей заявки, содержание которого включено в настоящий документ посредством ссылки. В соответствии с методом, описанным Вайдесвараном, уплотнительные кольца большого диаметра сформованы с помощью экструдированных термопластических стержней, которые сгибают в круглую форму, а затем сваривают друг с другом на концах с получением уплотнительного кольца.

Хотя материалы, наполненные политетрафторэтиленом, являются весьма желательными из-за своих характеристик износа и низкого коэффициента трения, но их зачастую трудно применять с типичными способами тепловой сварки. В частности, сварные части политетрафторэтиленового полимера часто обладают сниженным удлинением при разрыве по сравнению с ненаполненным полимером. Это делает такие наполненные политетрафторэтиленом материалы менее подходящими для применения, такого как уплотнительные кольца большого диаметра, опорные кольца или другие уплотнительные устройства, где желательное удлинение при разрыве составляет не менее 3%.

Таким образом, был бы желателен новый способ формования уплотнений большого диаметра с применением полимеров, наполненных политетрафторэтиленом или другими наполнителями.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предпочтительный вариант реализации настоящего изобретения относится к новой конструкции и способу получения уплотнительных колец большого диаметра, защитных колец или других уплотнительных устройств. Различные типы уплотнительных полимеров, хотя они обладают выгодными физическими характеристиками, затруднительно применять совместно со способами формования уплотнительных колец большого диаметра с применением тепловой сварки. Предпочтительные варианты реализации настоящего изобретения находят применение для совместно экструдированного "опорного" слоя полимера, обладающего сварным швом лучшего качества и и лучшей прочностью. Заявители обнаружили, что применение совместно экструдированного опорного полимера, соединенного с функциональным полимером, неожиданным образом повышает прочность сварного шва в целом, в том числе сварного шва функционального полимерного слоя.

Вышеизложенное коротко описывает характерные признаки и технические преимущества настоящего изобретения для того, чтобы лучше понять подробное описание изобретения, которое последует ниже. Далее в настоящем документе будут описаны дополнительные характерные признаки и преимущества настоящего изобретения. Специалистам в данной области техники должно быть понятно, что концепция и конкретные описанные варианты реализации настоящего изобретения легко можно применять в качестве основы для модификации или разработки других конструкций для достижения тех же целей настоящего изобретения. Кроме того, специалистам в данной области техники следует понимать, что такие эквивалентные конструкции не выходят за пределы сущности и объема настоящего изобретения, изложенных в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

При помощи ссылки на прилагаемые чертежи можно лучше понять настоящее изобретение, а его многочисленные признаки и преимущества становятся очевидны для специалистов в данной области техники.

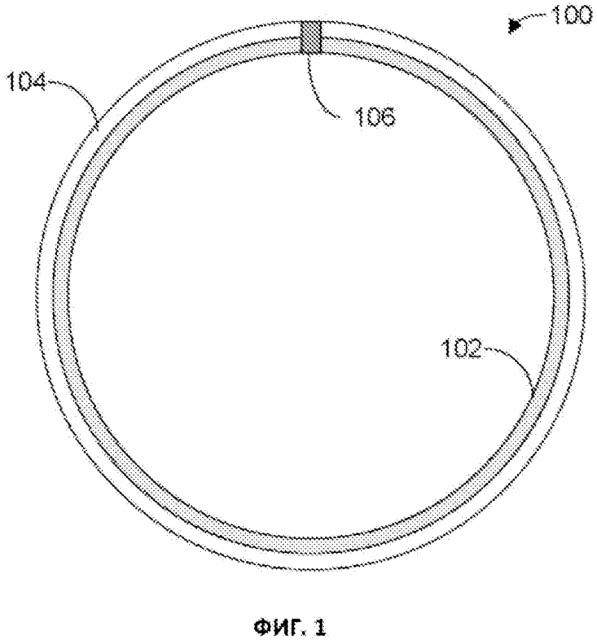

На Фиг. 1 показано уплотнительное кольцо в соответствии с предпочтительным вариантом реализации настоящего изобретения.

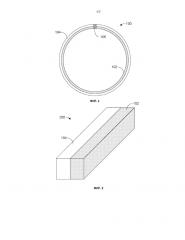

На Фиг. 2 представлено схематическое изображение, иллюстрирующее экструдированный термопластический стержень, содержащий два полимерных слоя в соответствии с вариантами реализации настоящего изобретения.

На Фиг. 3 представлена блок-схема, иллюстрирующая этапы способа получения уплотнительного кольца в соответствии с предпочтительными вариантами реализации настоящего изобретения.

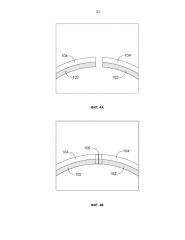

На Фиг. 4А и 4В представлены схематические диаграммы, иллюстрирующие способ сварки концов термопластического стержня согнутого в круглую форму в соответствии с вариантами реализации настоящего изобретения.

На Фиг. 5 представлена иллюстрация устройства формования, известного из уровня техники, которое можно применять для получения уплотнительных колец в соответствии с предпочтительными вариантами реализации настоящего изобретения.

На Фиг. 6 показано уплотнительное кольцо в соответствии с предпочтительным вариантом реализации настоящего изобретения, в котором два термопластических стержня соединены с получением уплотнительного кольца с двумя сварными швами.

На Фиг. 7 показано уплотнительное кольцо в соответствии с другим предпочтительным вариантом реализации настоящего изобретения.

На Фиг. 8А показан сегмент уплотнительного кольца в соответствии с другим вариантом реализации настоящего изобретения, в котором уплотнительное кольцо имеет прямоугольное сечение.

На Фиг. 8В показан сегмент уплотнительного кольца в соответствии с другим вариантом реализации настоящего изобретения, в котором уплотнительное кольцо имеет полигональное сечение с 4 сторонами.

Не предполагается, что прилагаемые к настоящему документу чертежи выполнены в масштабе. На чертежах каждый идентичный или почти идентичный компонент, который проиллюстрирован на различных фигурах, обозначен тем же числом. Для наглядности не каждый компонент может быть помечен на каждом чертеже.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Несмотря на то, что наполненные полимерные материалы, такие как наполненные политетрафторэтиленом материалы, часто имеют весьма желательные характеристики, их может быть трудно применять в обычных способах тепловой сварки. В частности, свариваемый участок наполненного полимера, такого как наполненного политетрафторэтиленом полимера, часто обладает сниженным удлинением при разрыве по сравнению с ненаполненным полимером. Это делает такие наполненные политетрафторэтиленом материалы менее подходящими для такого применения, как уплотнительные кольца большого диаметра, опорные кольца или другие уплотнительные устройства, где желательное удлинение при разрыве составляет не менее 3%.

Заявители обнаружили, что применение совместно экструдированного опорного слоя ненаполненного полимера неожиданно повышает прочность сварного шва в целом, в том числе сварного шва наполненного политетрафторэтиленом полимерного слоя. Функциональный заполненный политетрафторэтиленом слой может быть ориентирован по направлению к внутренней части уплотнения (по внутреннему периметру к отверстию) или в направлении наружу (по внешнему периметру) в зависимости от того, где для конкретного применения как уплотнитель необходим функциональный политетрафторэтиленовый наполнитель. Во многих типичных применениях наполненный политетрафторэтиленом слой предпочтительно будет ориентирован на внутренней части уплотнения, как показано ниже на Фиг. 1.

Как показано на Фигурах 1 и 2, уплотнительное кольцо 100 может быть образовано из термопластического стержня 200. Предпочтительно термопластический стержень представляет собой экструдированный термопластический стержень, например, такой как стержень, экструдированный из расплава. Кроме того, стержень 200 может представлять собой прессованный стержень. Термопластический стержень 200 предпочтительно содержит по меньшей мере два совместно экструдированных термопластических полимера, при этом два полимера образуют первый продольный слой 102 и второй продольный слой 104, соединенные вместе сварным швом 106. В предпочтительных вариантах реализации настоящего изобретения по меньшей мере один слой содержит соединение, наполненное политетрафторэтиленом, такое как полиэфирэфиркетон, наполненный политетрафторэтиленом. Как обсуждалось выше, может быть очень трудно сваривать соединения, наполненные политетрафторэтиленом, такие как полиэфирэфиркетон, наполненный политетрафторэтиленом. Типичный шов из такого материала имеет удлинение при разрыве, составляющее менее 3% от значения, желаемого для многих применений уплотнительных колец. Заявители обнаружили, что путем совместной экструзии наполненного политетрафторэтиленом полимерного слоя с другим ненаполненным полимерным слоем, имеющим высокий предел прочности на разрыв сварного шва или удлинение при разрыве, можно улучшить прочность сварного шва в целом, в том числе сварного шва наполненного политетрафторэтиленом полимера.

На Фиг. 3 представлена блок-схема, иллюстрирующая этапы способа получения уплотнительного кольца в соответствии с предпочтительными вариантами реализации настоящего изобретения. Предпочтительный способ формования уплотнительного кольца включает на этапе 301 образование термопластического стержня посредством совместной экструзии функционального полимера, такого как наполненного политетрафторэтиленом (ПТФЭ) полимера и опорного полимера таким образом, что образованный термопластический стержень содержит по меньшей мере первый слой функционального полимера и второй слой ненаполненного полимера. Такой двухслойный экструдированный стержень схематически показан на Фиг. 2. После того как экструдированный стержень отрезают до требуемой длины (этап 302), стержень нагревают до температуры выше температуры перехода обоих полимерных слоев на этапе 303. На этапе 304 стержень изгибают в круглую форму. После того как стержень был изогнут с образованием кольца, первый и второй концы стержня нагревают до температуры выше температуры плавления обоих слоев на этапе 305. Расплавленные концы затем спрессовывают вместе с образованием сварного кольца на этапе 306. Предпочтительно концы соединены таким образом, что концы наполненного политетрафторэтиленом слоя соединены друг с другом и концы ненаполненного полимерного слоя соединены друг с другом; другими словами, так, чтобы наполненный политетрафторэтиленом полимер был приварен к наполненному политетрафторэтиленом полимеру, а ненаполненный полимер был приварен к ненаполненному полимеру. Наконец, на этапе 307 сваренное кольцо прокаливают для усиления сварного шва и соединения между совместно экструдированными слоями.

Термопластический стержень может быть любой желаемой формы. Например, стержень может быть выполнен в виде прямого стержня, имеющего прямоугольное поперечное сечение и два продольных слоя приблизительно равных размеров, как показано на Фиг. 2.

Кроме того, стержень может иметь круглое поперечное сечение или многоугольное поперечное сечение. В качестве примера многоугольного поперечного сечения, многоугольник может иметь четыре или более сторон. В качестве альтернативы нагрева и гибки экструдированный стержень может быть экструдирован в виде дуги, а концы дуги соединены для получения уплотнительного устройства. В другом альтернативном варианте реализации настоящего изобретения дуги можно вырезать из листов материала, например, экструдированных листов или прессованных формованных листов и концы дуг соединить.

Термопластический стержень может быть выполнен из двух или более слоев термопластического материала, таких как конструкционный полимер или высокоэффективной термопластический полимер. В предпочтительных вариантах реализации настоящего изобретения по меньшей мере один слой (также называемый в настоящем документе функциональным слоем) образован из термопластического материала, имеющего желаемую характеристику, но имеющего нежелательные для свариваемого материала физические характеристики. Например, термопластический материал, имеющий желаемую характеристику, может представлять собой композитный материал, образованный из матрицы термопластического материала и наполнителя. В конкретном примере наполнитель представляет собой твердый смазочный материал. В другом примере наполнитель содержит фторполимер. В другом примере наполнитель содержит комбинацию твердого смазывающего материала и фторполимера. В варианте реализации настоящего изобретения композиционный материал содержит поликетоновую матрицу, например полиэфирэфиркетон, с политетрафторэтиленом в качестве наполнителя. Как описано ниже, другие твердые смазочные материалы также можно применять в качестве наполнителей.

Хотя большая часть обсуждения из настоящего документа направлена на наполненные политетрафторэтиленом полимеры, варианты реализации настоящего изобретения также можно применять с другими различными типами наполненных полимеров, которые обладают пониженным пределом прочности на разрыв у сварного шва или удлинения сварного шва при разрыве. В предпочтительных вариантах реализации настоящего изобретения можно применять наполнители, отличные от политетрафторэтилена в соответствии с настоящим изобретением. Например, применяемый наполнитель может содержать другой твердый смазочный материал, керамический или минеральный наполнитель, полимерный наполнитель, волоконный наполнитель, наполнитель в виде частиц металла или соли или любую их комбинацию. Примеры твердых смазочных материалов, за исключением политетрафторэтилена, которые можно применять, включают дисульфид молибдена, дисульфид вольфрама, графит, графен, вспененный графит, нитрид бора, тальк, фторид кальция, фторид церия или любую их комбинацию. Примерный керамический или минеральный наполнитель может включать окись алюминия, окись кремния, диоксид титана, фторид кальция, нитрид бора, слюду, волластонит, карбид кремния, нитрид кремния, диоксид циркония, сажу, пигменты или любую их комбинацию. Примерный полимерный наполнитель может включать полиимид, жидкокристаллические полимеры, такой как полиэфир Ekonol®, полибензимидазол, политетрафторэтилен, любой из термопластических полимеров, перечисленных выше, или любую их комбинацию. Примерный волоконный наполнитель может включать нейлоновые волокна, стекловолокно, углеродные волокна, полиакрилонитрильные волокна, полиарамидные волокна, волокна из политетрафторэтилена, базальтовые волокна, графитовые волокна, керамические волокна или любую их комбинацию. Примерный металлический наполнитель может включать бронзу, медь, нержавеющую сталь или любую их комбинацию. Примерный солевой наполнитель может включать сульфат, сульфид, фосфат или любую их комбинацию.

В некоторых вариантах реализации настоящего изобретения в качестве матрицы термопластического материала (наполненный материал) могут служить другие виды термопластических материалов, в том числе полимеры, такие как поликетон, полиарамид, термопластический полиимид, полиэфиримид, полифениленсульфид, полиэфирсульфон, полисульфон, полифениленсульфон, полиамидоимид, полиэтилен сверхвысокой молекулярной массы, термопластический фторполимер, полиамид, полибензимидазол, жидкокристаллический полимер или любая их комбинация. В примере термопластический материал включает поликетон, полиарамид, полиимид, полиэфиримид, полиамидоимид, полифениленсульфид, полифениленсульфон, фторполимер, полибензимидазол, их производные или их комбинации. В конкретном примере термопластический материал включает полимер, такой как поликетон, термопластический полиимид, полиэфиримид, полифениленсульфид, полиэфирсульфон, полисульфон, полиамидоимид, их производное или их комбинации. В другом примере термопластический материал включает поликетон, в том числе полиарилэфирэфиркетон, как обсуждалось выше, полиэфиркетон, полиэфиркетон кетон, полиэфиркетон эфиркетон кетон, их производное или их комбинации. Примерный термопластический материал может также включать ароматические полиэфирные полимеры, такие как те, которые доступны под торговыми названиями XYDAR® (Amoco), VECTRA® (Hoechst Celanese), SUMIKOSUPER™ или EKONOL™ (Sumitomo Chemical), DuPont HX™ или DuPont ZENITE™ (E.I. DuPont de Nemours), RODRUN™ (Unitika), GRANLAR™ (Grandmont) или любую их комбинацию. В качестве дополнительного примера термопластический полимер может быть полиэтиленом сверхвысокой молекулярной массы. В этом процессе можно применять полиэтилен сверхвысокой молекулярной массы, несмотря на то, что его температура перехода составляет примерно -160°С.

В других вариантах реализации настоящего изобретения термопластический материал может включать термопластические фторполимеры, такие как фторированный этилен-пропилен (FEP), политетрафторэтилен (ПТФЭ), поливинилиденфторид (ПВДФ), перфторалкокси (ПФА), терполимер тетрафторэтилена, гексафторпропилена и винилиденфторида (THV), полихлортрифторэтилен (ПХТФЭ), сополимер этилена и тетрафторэтилена (ETFE), сополимер этилена и хлортрифторэтилена (ECTFE) или любую их комбинацию. В некоторых случаях ненаполненный полимер, например, такой как политетрафторэтилен (отдельно), имеющий желаемые характеристики, также можно применять в соответствии с вариантами реализации настоящего изобретения.

Применяя конкретный пример, описанный выше, уплотнительное кольцо, образованное из наполненного политетрафторэтиленом полиэфирэфиркетона, имеет очень желательные характеристики, в том числе желательные характеристики износа и низкий коэффициент трения. К сожалению, уплотнительное кольцо, образованное с помощью сварки наполненного политетрафторэтиленом полиэфирэфиркетонового стержня, как описано выше, также обладает нежелательными физическими характеристиками. В частности, сваренный наполненный политетрафторэтиленом полиэфирэфиркетон обладает удлинением при разрыве менее 3%, что нежелательно для уплотнительного кольца большого диаметра. Варианты реализации настоящего изобретения обеспечивают законченное уплотнительное кольцо, в котором можно сохранить желательные свойства наполненного политетрафторэтиленом полиэфирэфиркетона, в то время как нежелательную характеристику, а именно удлинение при разрыве, можно улучшить. Заявители обнаружили, что сочетание слоя наполненного политетрафторэтиленом полиэфирэфиркетона с совместно экструдированным "опорным" слоем полимера, имеющего более желательные характеристики, такие как удлинение при разрыве или предел прочности на разрыв (при растяжении), неожиданно улучшает прочность сварного шва в целом, в том числе сварного шва слоя полимера, наполненного политетрафторэтиленом.

"Опорный" полимер в соответствии с настоящим изобретением может представлять собой любой термопластический материал, имеющий желательные физические характеристики, такие как удлинение при разрыве или предел прочности на разрыв, достаточные для компенсации недостатков (нежелательных характеристик) функционального полимерного слоя. Любой из термопластических материалов, описанных выше, пригодный для применения в качестве матрицы термопластического материала (заполненного материала), также можно применять в качестве опорного полимера. В некоторых предпочтительных вариантах реализации настоящего изобретения материал, применяемый для опорного полимера, представляет собой тот же материал, который применяют в качестве матрицы термопластического материала (заполненный материал) в функциональном слое. Например, в предпочтительном варианте реализации настоящего изобретения наполненный политетрафторэтиленом полиэфирэфиркетон можно применять для функционального слоя, в то время как незаполненный полиэфирэфиркетон можно совместно экструдировать в качестве опорного слоя. Предпочтительно опорный полимер и термопластический материал матрицы будут иметь одинаковые температуру перехода и температуру плавления.

Предпочтительно термопластический стержень образован путем совместной экструзии двух или более слоев термопластического материала. Совместная экструзия является хорошо известным в предыдущем уровне техники способом, в котором два или более полимера экструдированы и соединены вместе в непрерывный профиль. В предпочтительном варианте реализации настоящего изобретения два или более слоя экструдированы из расплава. В некоторых вариантах реализации настоящего изобретения, в качестве альтернативы нагрева и гибки, слои могут быть экструдированы в форме дуги с помощью регулирования относительных скоростей и объема экструдируемых материалов. Предпочтительно два слоя поддерживают равномерную толщину в процессе экструзии. В варианте реализации настоящего изобретения, показанном на фиг. 2, эти два слоя имеют, по существу, одинаковую толщину, хотя можно применять различные толщины слоев в зависимости от механических свойств слоев и желаемой функциональной характеристики готового уплотнительного кольца. В некоторых вариантах реализации настоящего изобретения термопластический стержень можно получать с помощью других подходящих известных процессов, таких как компрессионное формование, хотя, если применяют другие способы, могут быть необходимы дополнительные этапы нагревания или отжига, описанные ниже, для формирования требуемой степени прочности связи между слоями стержня.

В качестве примера толщина поперечного сечения в экструдированном стержне, которая становится радиальной толщиной после выгибания, может быть меньше, чем 1/5 или 20% от наружного диаметра окружности, определенной дугой изогнутого экструдированного стержня. Например, наружный диаметр окружности, включая дугу, определенную изогнутым стержнем, может быть по крайней мере в 5 раз больше радиальной толщины стержня, например по меньшей мере в 10 раз больше радиальной толщины или даже по меньшей мере в 20 раз больше радиальной толщины. В конкретном варианте реализации настоящего изобретения радиальная толщина составляет по меньшей мере 1 дюйм, например по меньшей мере 2 дюйма.

Поперечное сечение экструдированного стержня может быть в форме круга или в форме многоугольника. В частности, многоугольник может иметь по меньшей мере три стороны, например по меньшей мере четыре стороны. В качестве примера многоугольник представляет в поперечном сечении четырехугольник, такой как прямоугольник или квадрат. В конкретном примере площадь поперечного сечения стержня составляет по меньшей мере 1 кв. дюйм, например по меньшей мере 2 кв. дюйма, или даже по меньшей мере 3 кв. дюйма. Кроме того, в некоторых вариантах реализации настоящего изобретения область поперечного сечения может составлять не больше чем 50 кв. дюймов.

Поскольку процесс экструзии обеспечивает непрерывную длину материала, экструдированный стержень должен быть отрезан до необходимой длины. Фактическая длина стержня будет зависеть от желаемого диаметра уплотнительного кольца, которое будет образовано после гибки и сварки стержня. В предпочтительных вариантах реализации настоящего изобретения уплотнительные кольца, как описано в настоящем документе, будут иметь окружность по меньшей мере 0,62 метра, например по меньшей мере 1,0 метра, по меньшей мере 1,5 метра, по меньшей мере 2,0 метра, по меньшей мере 4,1 метра, по меньшей мере 4,5 метра или даже по меньшей мере 4,8 метра.

После того, как термопластический стержень требуемого состава и длины была образован, стержень нужно сформировать в уплотнительное кольцо. Это может быть достигнуто путем сначала нагрева стержня до температуры выше температуры стеклования всех полимерных слоев таким образом, что стержень может быть легко изогнут в круглую форму. Например, экструдированный полиэфирэфиркетон имеет температуру стеклования примерно 143°С и температуру плавления приблизительно 343°С. Политетрафторэтиленовый наполнитель имеет сравнимые температуры стеклования и плавления, примерно 130°С (температура стеклования) и 327°С (температура плавления). Композит из полиэфирэфиркетона и политетрафторэтилена легче сформировать в желаемую форму при температуре выше температуры перехода обоих компонентов и ниже фактической точки плавления любого из этих материалов. В целом гибкость экструдированного стержня будет увеличиваться при увеличении температуры. В предпочтительном варианте реализации настоящего изобретения термопластический стержень (в том числе наполненный политетрафторэтиленом полиэфирэфиркетоновый слой и опорный слой из ненаполненного полиэфирэфиркетона) нагревают приблизительно до 310°С для обеспечения максимальной гибкости. Квалифицированному специалисту в данной области техники будет очевидно, что на этапе гибки в целом нежелательно нагревать стержень выше температуры плавления любого из материалов.

В предпочтительных вариантах реализации настоящего изобретения термопластический опорный материал и матрица функционального слоя включают термопластический материал, имеющий температуру стеклования более 100°С, например, по меньшей мере 125°С или даже по меньшей мере 145°С. Одним из исключений является полиэтилен сверхвысокой молекулярной массы, который имеет температуру стеклования, составляющую -160°С, и температуру плавления 135°С. Тепловой индекс термопластического материала может находиться в диапазоне от 0,60 до 0,999. Тепловой индекс представляет собой отношение температуры, до которой материал нагревают, деленной на температуру плавления. В другом примере индекс тепла может находиться в диапазоне от 0,70 до 0,999, такой как в диапазоне от 0,8 до 0,999, или даже в диапазоне от 0,9 до 0,99.

После того, как термопластический стержень из функционального и опорного материала был нагрет до точки, где он становится достаточно гибким, ему можно придать круглую форму, например, с помощью формовочной машины, как описано в патенте США №2010/0116422. На Фиг. 5 показана подходящая формовочная машина 500 для гибки термопластического стержня в круглую форму в соответствии с вариантами реализации настоящего изобретения. Формовочная машина 500 содержит круговую форму 502, которая поворачивается вокруг оси 503. Вокруг периметра круговой формы 502 предусмотрен паз 504 для зацепления изделия 506. В частности, изделие 506 может быть зажато в паз зажимом 508. Кроме того, формовочная машина 500 может содержать набор роликов 510, распределенных по периметру круговой формы 502. Ось ролика 510 может быть прикреплена к каткам, который движутся по дорожкам 512 или к направляющим стержням. Соответственно, ролики 510 могут контактировать с круговой формой 502 или могут быть высвобождены и отодвинуты от круговой формы 502.

При применении зажим 508 закрепляет изделие 506 к круговой форме 502. Круговая форма 502 вращается и зажим 508 вращается вместе с круговой формой 502, протягивая изделие 506 по периметру круговой формы 502 и в паз 504. Поскольку зажим 508 движется мимо ролика 510, ролик 510 контактирует с изделием 506 и круговой формой 502, применяя радиальное усилие к изделию 506. Соответственно, изделие 506 формуется в виде дугообразной конструкции, которую можно применять для получения уплотнительного кольца. В другом примере круговую форму 502 можно нагреть для передачи тепла изделию 506. В другом примере гибку можно выполнять в нагретой среде, такой как печь.

После того, как сформирована надлежащая форма, изогнутый экструдированный стержень можно охладить. Например, изогнутый экструдированный стержень можно охлаждать до температуры ниже температуры стеклования. В частности, изогнутый экструдированный стержень можно оставлять охлаждаться до температуры, близкой к комнатной температуре. В качестве примера изогнутый стержень охлаждают с помощью принудительной конвекции. Впоследствии изогнутый стержень можно вынимать из круговой формы.

В процессе подготовки концов стержня к соединению стержень можно необязательно высушить. Например, стержень можно нагреть до температуры, превышающей 100°С. В конкретном примере стержень можно нагреть до температуры по меньшей мере около 110°С, например по меньшей мере 130°С или даже по меньшей мере примерно 145°С в течение не менее одного часа, например по меньшей мере два часа или даже три часа или больше. Кроме того, стержень можно удалять из формы в горячем состоянии, но ниже его температуры стеклования. В то время как стержень находится в горячем состоянии, концы можно соединять, например, с помощью описанного ниже способа сварки расплавлением, что служит для поддержания стержня в сухом состоянии без дополнительного этапа сушки.

После того, как стержень изогнули в требуемую круговую форму, концы экструдированного стержня можно сваривать сплавлением торцов стержня и их совместным спрессовыванием для образования кольца. В качестве примера концы расплавляют с применением источника тепла. Например, источником тепла может служить контактный источник тепла, при этом оба конца приведены в контакт с источником тепла и расплавляются с помощью кондуктивного теплообмена. В качестве примера контактный источник тепла контакта представляет собой плоскую нагретую пластину. В другом примере источником тепла может служить бесконтактный источник тепла, такой как излучающий источник тепла или конвективный источник тепла. В качестве альтернативы концы можно соединять с помощью способов, таких как радиочастотные способы, в том числе микроволновые способы, индуктивные способы, лазерные способы или любые их комбинации. В конкретном примере концы стержня соединяют с помощью сварки горячим расплавом. Например, сварка горячим расплавом может включать применение источника тепла к концам стержня для того, чтобы расплавить части стержня, ближайшие к месту плавления, сжимая концы вместе. В таком примере концы стержня плавятся без плавления всего стержня.

Температура источника тепла будет зависеть от термопластических материалов, из которых состоит стержень. В качестве примера термопластический материал имеет температуру плавления по меньшей мере 250°С. Например, термопластический материал может иметь температуру плавления по меньшей мере 300°С, например по меньшей мере 320°С. В примере выше экструдированный полиэфирэфиркетон имеет температуру плавления около 343°С, в то время как политетрафторэтиленовый наполнитель имеет температуру плавления около 327°С. В предпочтительном варианте реализации настоящего изобретения концы термопластического стержня, имеющего слои полиэфирэфиркетона и наполненного политетрафторэтиленом полиэфирэфиркетона, можно нагревать до температуры выше 343°С, но ниже температуры, при которой любой из этих материалов будет разрушаться. Например, в эксперименте заявители обнаружили, что сваренный полиэфирэфиркетон имеет более высокое удлинение при разрыве, когда концы нагревают до температуры около 420°С. Более низкая температура (примерно 385°С), как представляется, слишком мала, чтобы вызвать необходимую связь, в то время как более высокая температура (около 445°С) может привести к разрушению образца.

На Фиг. 4А и 4В показаны концы изогнутого стержня, приближающиеся друг к другу, а затем сжатые вместе. Когда расплавленные концы сжимают вместе, они образуют сварной шов 404, который соединяет два конца стержня. В некоторых предпочтительных вариантах реализации настоящего изобретения уплотнительное кольцо в соответствии с настоящим изобретением может включать более одного сварного шва, например два сварных шва или даже три или более сварных шва. На Фиг. 6 показано уплотнительное кольцо в соответствии с предпочтительным вариантом реализации настоящего изобретения, в котором два термопластических стержня соединены с получением уплотнительного кольца с двумя сварными швами. В случае, когда соединяют вместе несколько стержней, предпочтительно соединять концы стержней так, как описано выше, когда опорный полимер соединяют с опорным полимером, а функциональный полимер - с функциональным полимером.

Кроме того, сварку или соединение дуг или частей можно применять для составления круглых, овальных, многоугольных уплотнений или уплотнений сложной формы.

Например, уплотнение может иметь многоугольную форму, такую как треугольник, квадрат, прямоугольник, пятиугольник, шестиугольник, семиугольник, восьмиугольник или любые их комбинации. Многоугольник может иметь по меньшей мере четыре стороны, например по меньшей мере 6 сторон, по меньшей мере 8 сторон или даже по меньшей мере 10 сторон. В другом примере сложная форма может быть фигурой в форме восьмерки, неправильными многоугольниками или другими сложными формами. В частности, формы могут быть закрытыми. В качестве альтернативы, формы могут быть открытыми, имеющими один или несколько разрывов на своем протяжении.

Приводимый в качестве примера способ сварки также можно применять для сварки дуг из экструдированных или прессованных термопластиков, которые вырезаны из пластины для создания сварного кольца с желаемыми свойствами после отжига. Хотя в настоящем документе применяют сварку для того, чтобы отдельно обозначить способ, в котором нагревают концы стержней и сжимают концы вместе, для соединения концов стержней можно применять и другие способы соединения. Например, другие соединяющие способы могут включать литье под давлением для соединения концов, ультразвуковой способ, способ индукционного нагрева или способы, связанные с излучением, такие как лазерный или микроволновой способы. Соединение между примыкающими друг к другу концами, образованное с помощью любого такого способа, будет упоминаться в настоящем документе как "сварной шов".

Когда концы экструдированного стержня, содержащего два или более слоя термопластического материала, соединены вместе, концы предпочтительно соединены таким образом, что один конец каждого из слоев присоединяется к другому концу такого же слоя, как показано на Фиг. 4А и 4В. Другими словами, на примере выше, полиэфирэфиркетоновый слой 102 будет приварен к другому концу полиэфирэфиркетонового слоя 102', в то время как концы наполненного политетрафторэтиленом полиэфирэфиркетона 104 и 104' также будут сварены вместе. В целом это позволяет желательному материалу, в этом примере не наполненному полиэфирэфиркетону, механически иметь самый крепкий сварной шов 106.

Предпочтительно слоистый стержень изогнут в круглую форму, при этом один слой образует внутренний периметр кольца, а другой полимерный слой образует внешний периметр кольца, как показано на Фиг. 1. В других вариантах реализации настоящего изобретения слоистый стержень можно изогнуть так, что один слой образует одну поверхность полученного кольца, в то время как другой слой образует другую поверхность, как показано на Фиг. 6. Специалистом в данной области техники будет понятно, что желательная окончательная форма кольца будет определена конкретным применением кольца, особенно применением функционального слоя кольца. Во многих случаях будет желательно, чтобы функциональный слой, такой как слой наполненного политетрафторэтиленом полиэфирэфирке