Самоактивирующийся катализатор гидропереработки и способ переработки тяжелого углеводородного сырья

Иллюстрации

Показать всеИзобретение относится к самоактивирующемуся катализатору гидропереработки для обработки тяжелого углеводородного сырья. При этом указанный катализатор содержит прокаленную частицу, включающую гомогенизированную смесь, полученную гомогенизацией порошка неорганического оксида, порошка триоксида молибдена и соединения никеля, а затем формованием указанной гомогенизированной смеси в частицу, которую прокаливают для получения в результате указанной прокаленной частицы, причем упомянутый неорганический оксид выбирают из группы, которую составляют оксид алюминия, диоксид кремния и двойной оксид алюминия и кремния, при этом указанная прокаленная частица включает молибден, который присутствует в количестве, составляющем от 1 до 10% масс. в пересчете на металл и по отношению к суммарной массе указанной прокаленной частицы, и никель, которые присутствуют в таком количестве, что массовое соотношение указанного никеля и указанного молибдена составляет менее чем 0,4, и при этом указанная прокаленная частица имеет такое распределение пор по размерам, что, по меньшей мере, 40%, но менее чем 70% суммарного объема пор указанной прокаленной частицы составляют поры указанной прокаленной частицы, имеющие диаметр в интервале от 70 Å до 150 Å, по меньшей мере, 10% суммарного объема пор указанной прокаленной частицы составляют поры указанной прокаленной частицы, имеющие диаметр в интервале от 130 Å до 300 Å, и от 1% до 10% суммарного объема пор указанной прокаленной частицы составляют поры указанной прокаленной частицы, имеющие диаметр, составляющий более чем 1000 Å, и при этом указанная прокаленная частица отличается тем, что она проявляет рамановский спектр, который включает рамановский пик в области полосы от 546 см-1 до 586 см-1. Изобретение также относится к способу обработки тяжелого углеводородного сырья. Технический результат заключается в получении улучшенного катализатора гидропереработки, имеющего хорошую каталитическую активность и устойчивость. 2 н. и 20 з.п. ф-лы, 4 ил., 8 табл., 6 пр.

Реферат

Изобретение предлагает катализатор гидропереработки и способ гидропереработки для обработки тяжелого углеводородного сырья.

В процессе переработки сырой нефти тяжелые фракции, включающие остатки, часто подвергают каталитической гидропереработке для отделения таких компонентов, как сера, азот, металлы и углеродистый остаток по Конрадсону (Conradson), осуществляя десульфирование, деазотирование, деметаллизацию, конверсию асфальтенов или любое сочетание этих реакций. Используют гетерогенные катализаторы гидропереработки разнообразных типов для ускорения этих реакций посредством контакта катализатора с сырьем в условиях повышенных уровней температуры и давления и в присутствии водорода.

Один катализатор, который оказался полезным для гидропереработки высококипящего углеводородного сырья описан в патенте США № 4738944 (Robinson и др.). Катализатор, описанный в этом патенте, содержит никель, фосфор и молибден, которые нанесены на оксид алюминия, и он содержит вплоть до приблизительно 10, как правило, от 1 до 8% и предпочтительно от 2 до 6% масс. компонентов металлического никеля в пересчете на монооксид. Катализатор также содержит от приблизительно 16 до приблизительно 23% масс. и предпочтительно от 19 до 21,5% масс. компонентов металлического молибдена в пересчете на триоксид молибдена (MoO3). Пористая структура катализатора является такой, что он имеет узкое распределение пор по размерам, причем, по меньшей мере, приблизительно 75%, предпочтительно, по меньшей мере, приблизительно 80%, и наиболее предпочтительно, по меньшей мере, приблизительно 85% суммарного объема пор составляют поры, диаметр которых составляет от приблизительно 50 до приблизительно 110 Å. Обыкновенно в катализаторе менее чем приблизительно 10% суммарного объема пор составляют поры, диаметр которых составляет менее чем приблизительно 50 Å.

Другой катализатор гидропереработки, который описан в патенте США № 7824541 (Bhan), является особенно полезным в переработке дистиллятного сырья для изготовления низкосернистых дистиллятных продуктов. Этот катализатор представляет собой гомогенизированную смесь, содержащую триоксид молибдена, соединение металла группы VIII и неорганический оксидный материал. Гомогенизированную смесь прокаливают. Содержание молибдена в катализаторе находится в интервале от 10,5 до 33% масс. в пересчете на оксид. Если компонент металла группы VIII компонент представляет собой никель, он присутствует в катализаторе в интервале от 3,8 до 15,3% масс. в пересчете на оксид. Катализатор также имеет средний диаметр пор, который находится в определенном и узком интервале от 50 до 100 Å. Менее чем 4,5% суммарного объема пор составляют макропоры, у которых диаметр пор составляет более чем 350 Å, и менее чем 1% суммарного объема пор составляют макропоры, у которых диаметр пор составляет более чем 1000 Å.

Описанный в патенте США № 7871513 (Bhan) катализатор является полезным в гидропереработке тяжелого углеводородного сырья. Этот катализатор представляет собой прокаленную смесь, изготовленную прокаливанием частицы, полученной из смеси, включающей триоксид молибдена, соединение никеля и неорганический оксидный материал. Содержание молибдена в катализаторе составляет вплоть до 18% масс. в пересчете на оксид. Содержание никеля в катализаторе составляет вплоть до 5,1% масс. в пересчете на оксид. Источник молибдена, используемый в изготовлении катализатора, присутствует в форме триоксида молибдена, который находится в тонкоизмельченном состоянии.

Хотя показано, что катализаторы, описанные выше, имеют хорошую активность гидропереработки, по-прежнему предпринимаются усилия в поисках новых или улучшенных каталитических композиций, имеющих повышенную каталитическую активность и/или улучшенную устойчивость. Любое повышение активности катализатора может приводить к снижению температуры реактора, требуемой для получения продукта, имеющего данное содержание азота, серы, асфальтенов или металлов, из сырья, которое загрязнено этими компонентами. Снижение температуры реактора обеспечивает экономию энергии и увеличение срока службы катализатора. Предпринимаются также постоянные усилия в поиске более экономичных способов изготовления каталитических композиций.

Тяжелое углеводородное сырье, такое как нижние фракции вакуумной перегонной колонны и остатки, как правило, труднее подвергать гидропереработке для отделения таких компонентов, как сера, азот, металлы и углерод, чем легкие дистилляты и бензинолигроиновые фракции. Специально разработанные катализаторы, которые отличаются от катализаторов, используемых для переработки легкого углеводородного сырья, могут потребоваться для более экономичной переработки тяжелого углеводородного сырья. Таким образом, по-прежнему существует необходимость поиска новых или улучшенных каталитических композиций, которые обладают хорошими свойствами для гидропереработки тяжелого углеводородного сырья.

Таким образом, оказывается желательным предложение улучшенного катализатора гидропереработки, имеющего хорошую каталитическую активность и устойчивость, и производство которого может быть экономичным. Существует определенная потребность создания катализатора гидропереработки, который является особенно полезным в гидропереработке тяжелого углеводородного сырья, и, в частности, такого сырья, которое содержит серу и металлы в исключительно высоких концентрациях.

Соответственно, таким образом, предлагается самоактивирующийся катализатор гидропереработки для обработки тяжелого углеводородного сырья. Катализатор содержит прокаленную частицу, включающую гомогенизированную смесь, изготовленную гомогенизацией порошка неорганического оксида, порошка триоксида молибдена и соединения никеля, а затем формованием указанной гомогенизированной смеси в частицу, которую прокаливают, для получения в результате прокаленной частицы. Прокаленная частица включает молибден, который присутствует в количестве, составляющем от 1 до 10% масс. в пересчете на металл и по отношению к суммарной массе прокаленной частицы, и никель, который присутствует в таком количестве, что массовое соотношение никеля и молибдена составляет менее чем 0,4. Кроме того, прокаленная частица имеет такое распределение пор по размерам, что менее чем 70% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 70 Å до 150 Å, по меньшей мере, 10% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 130 Å до 300 Å, и от 1% до 10% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр, составляющий более чем 1000 Å. Прокаленная частица проявляет спектр, имеющий характеристический рамановский пик в рамановской области от 546 см-1 до 586 см-1, или пик в области от 828 см-1 до 868 см-1, или пик в области от 879 см-1 до 919 см-1 или, по меньшей мере, один рамановский пик в любых двух или нескольких из вышеупомянутых трех рамановских областей.

Следующий вариант осуществления настоящего изобретения включает способ, включающий контакт в технологических условиях, подходящих для осуществления самоактивации самоактивирующегося катализатора, тяжелого углеводородного сырья, имеющего содержание никеля в интервале от 2 масс.ч./млн до 150 масс.ч./млн, содержание ванадия в интервале от 5 масс.ч./млн до 250 масс.ч./млн, и содержание серы в интервале от 0,3% масс. до 8% масс., с самоактивирующимся катализатором. Самоактивирующийся катализатор представляет собой прокаленную частицу, включающую гомогенизированную смесь, изготовленную гомогенизацией порошка неорганического оксида, порошка триоксида молибдена, и соединения никеля, а затем формованием указанной гомогенизированной смеси в частицу, которую прокаливают, для получения в результате прокаленной частицы. Прокаленная частица включает молибден, который присутствует в количестве, составляющем от 1 до 10% масс. в пересчете на металл и по отношению к суммарной массе прокаленной частицы, и никель, который присутствует в таком количестве, что массовое соотношение никеля и молибдена составляет менее чем 0,4. Кроме того, прокаленная частица имеет такое распределение пор по размерам, что менее чем 70% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 70 Å до 150 Å, и, по меньшей мере, 10% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 130 Å до 300 Å, и от 1% до 10% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр, составляющий более чем 1000 Å. Прокаленная частица проявляет спектр, имеющий характеристический рамановский пик в рамановской области от 546 см-1 до 586 см-1, или пик в области от 828 см-1 до 868 см-1, или пик в области от 879 см-1 до 919 см-1 или, по меньшей мере, один рамановский пик в любых двух или нескольких из вышеупомянутых трех рамановских областей.

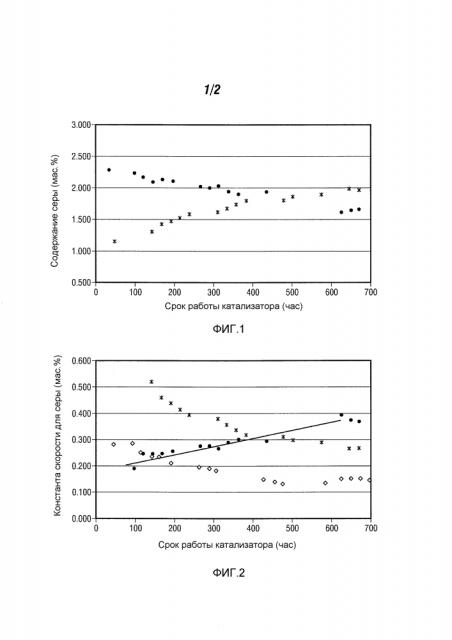

Фиг. 1 представляет графики массового процентного содержания серы в жидком продукте реакции в зависимости от срока работы катализатора для катализатора согласно варианту осуществления настоящего изобретения и для сравнительного катализатора, причем константы скорости определяли при использовании катализаторов в экспериментальном гидродесульфировании остатков после перегонки в качестве исходного материала.

Фиг. 2 представляет сравнение графиков стабилизированнойконстанты скорости десульфирования в зависимости от срока работы катализатора в случае жидкого продукта, получаемого в результате экспериментального гидродесульфирования остатков после перегонки в качестве исходного материала с использованием катализатора согласно варианту осуществления настоящего изобретения и сравнительного катализатора.

Фиг. 3 представляет графики активности гидродесульфирования (HDS) в зависимости от срока работы катализатора для катализатора согласно варианту осуществления настоящего изобретения и для сравнительного катализатора, причем константы скорости определяли при использовании катализаторов в экспериментальном гидродесульфировании остатков после перегонки в качестве исходного материала.

Фиг. 4 представляет рамановский спектр катализатора D согласно настоящему изобретению и рамановский спектр сравнительного катализатора E. Рамановские частоты представлены на оси абсцисс (координата x) в интервале от приблизительно 100 см-1 до приблизительно 2100 см-1.

Было обнаружено, что новая каталитическая композиция является особенно полезной для гидропереработки тяжелого углеводородного сырья, содержащего в значительных концентрациях серу, азот, металлы, такие как ванадий и никель, а также углеродистый остаток по Конрадсону. Данный катализатор является уникальным, в частности, в том, что он проявляет определенные свойства самоактивации, которые, по-видимому, не проявляют катализаторы предшествующего уровня техники, при использовании в переработке углеводородного сырья. Одно из неожиданных свойств нового катализатора заключается в том, что его активность увеличивается в процессе использования. С другой стороны, активность катализаторов предшествующего уровня техники, как правило, уменьшается в процессе использования. В способе согласно настоящему изобретению используется новая композиция, которая имеет уникальную пористую структуру и относительно низкую концентрацию молибдена и особенно низкую концентрацию никеля, таким образом, что когда она используется в переработке тяжелого углеводородного сырья, которое имеет некоторую концентрацию никеля, в подходящих технологических условиях и в присутствии водорода, каталитическая активность композиции увеличивается в процессе ее использования или выдерживания.

Композиция согласно настоящему изобретению представляет собой прокаленную частицу, которая включает гомогенизированную смесь, содержащую порошок неорганического оксида, порошок триоксида молибдена и соединение никеля, причем гомогенизированную смесь превращают в частицу, которую прокаливают, чтобы в результате получить указанную прокаленную частицу. Кроме того, прокаленная частица имеет четко определенное распределение пор по размерам, которое описано в настоящем документе. Прокаленная частица может быть сама использована как самоактивирующийся катализатор гидропереработки согласно настоящему изобретению, или ее можно использовать в качестве компонента катализатора.

Количества молибдена и никеля, используемые для изготовления гомогенизированной смеси, которую превращают в частицу, подлежащую прокаливанию, являются относительно небольшими по сравнению с уровнями концентрации данных металлов, которые, как правило, использовали в катализаторах гидропереработки предшествующего уровня техники. По существу, один из отличительных признаков композиции и способа согласно настоящему изобретению заключается в том, что количества и концентрации активных металлов в каталитической композиции согласно настоящему изобретению являются особенно низкими, но они обеспечивают, в сочетании с другими четко определенными физическими свойствами композиции, катализатор, который является самоактивирующимся, когда его используют в гидропереработке тяжелого сырья, имеющего некоторую концентрацию никеля, который присутствует, как правило, в форме органического соединения никеля, но никель может также присутствовать и в других формах.

Прокаленная частица согласно настоящему изобретению включает молибден и никель в концентрациях, которые являются относительно низкими по сравнению с концентрациями этих металлов во многих катализаторах гидропереработки предшествующего уровня техники. Однако концентрации данных металлов представляют собой важные отличительные признаки настоящего изобретения, и когда они используются в сочетании с четко определенной пористой структурой композиции согласно настоящему изобретению, данное сочетание обеспечивает уникальные характеристики самоактивации. Таким образом, прокаленная частица, как правило, включает, или состоит, в основном или полностью, из неорганического оксида, молибдена и никеля, причем содержание молибдена в прокаленной частице находится в интервале от 1 до 10% масс. (% масс.) суммарной массы прокаленной частицы, в пересчете на металл, независимо от его фактической формы, или, другими словами, от 1,5% масс. до 15% масс. триоксида молибдена (MoO3).

Оказывается желательным, чтобы молибден присутствовал в прокаленной частице, в таком количестве, которое составляет менее чем 9,5% масс. (т.е. 14,25% масс. в пересчете на MoO3) и, по меньшей мере, 1,5% масс. (т.е. 2,25% масс. в пересчете на MoO3). Согласно предпочтительному варианту осуществления, концентрация молибден в прокаленной частице находится в интервале от 2% масс. до 9% масс. (т.е. от 3% масс. до 13,5% масс. в пересчете на MoO3), и, согласно более предпочтительному варианту осуществления, концентрация находится в интервале от 2,5% масс. до 8,5% масс. (т.е. от 3,75% масс. до 12,75% масс. в пересчете на MoO3). Наиболее предпочтительный интервал концентраций молибден в прокаленной частице согласно настоящему изобретению составляет от 3% масс. до 8% масс. (т.е. от 4,5% масс. до 12% масс. в пересчете на MoO3).

Важный аспект настоящего изобретения заключается в том, что прокаленная частица должна иметь, в частности, низкую концентрацию никеля, но ее чрезмерно большое содержание никеля, которое приводит к тому, что не реализуются свойства самоактивации композиции. Без намерения следовать какой-либо определенной теории, в любом случае, теоретически считается, что уникальные свойства композиции согласно настоящему изобретению обеспечивают сорбцию или поглощение никеля из тяжелого углеводородного сырья, имеющего некоторую концентрацию никеля, когда оно вступает в контакт с композицией в подходящих технологических условиях. Когда никель осаждается на поверхность или сорбируется в объеме катализатора или прокаленной частицы, активность катализатора повышается, вследствие дополнительно введенного никеля. Считается, что небольшое количество никеля, которое исходно содержится в прокаленной частице, должно обязательно присутствовать, для повышения активности десульфирования, таким образом, чтобы образовывался сероводород, который реагирует с никелем, присутствующим в сырье. Считается, что образующийся в результате сульфид никеля затем занимает положения никеля, которые исходно присутствуют в катализаторе.

Таким образом, оказывается желательным, чтобы прокаленная частица имела низкую концентрацию никеля на таком уровне, чтобы [массовое] соотношение никеля и молибдена в прокаленной частице составляло, по меньшей мере, или более чем 0,01:1. Кроме того, оказывается желательным, что массовое соотношение никеля и молибдена в прокаленной частице составляет менее чем 0,4:1. Как правило, [массовое] соотношение никеля и молибдена в прокаленной частице должно находиться в интервале от 0,01:1 до 0,35:1. Оказывается предпочтительным, когда [массовое] соотношение никеля и молибдена в прокаленной частице находится в интервале от 0,01:1 до 0,3:1. Данное массовое соотношение вычисляется и представляется в пересчете на соответствующие элементы.

Согласно другому варианту осуществления настоящего изобретения, для композиции может оказаться желательным, чтобы прокаленная частица имела низкую концентрацию никеля на таком уровне, что атомное соотношение никеля и молибдена в прокаленной частице составляет, по меньшей мере, или более чем 0,01:1. Кроме того, может оказаться желательным, что атомное соотношение никеля и молибдена в прокаленной частице составляет менее чем 0,4:1. Как правило, согласно данному варианту осуществления, атомное соотношение никеля и молибдена в прокаленной частице находится в интервале от 0,01:1 до 0,35:1, и предпочтительно в пределах данного интервала атомное соотношение никеля и молибдена в прокаленной частице должно находиться в интервале от 0,01:1 до 0,3:1.

Количество неорганического оксида в прокаленной частице может составлять вплоть до приблизительно 98% масс. прокаленной частицы. Как правило, неорганический оксид в прокаленной частице присутствует в количестве, составляющем от 70 до 98% масс. и предпочтительно от 75 до 98% масс. прокаленной частицы.

Кроме того, может оказаться желательным, что в прокаленной частице практически отсутствует кобальт. Хотя это не является известным с какой-либо определенностью, считается, что присутствие существенного количества кобальта в прокаленной частице может отрицательно воздействовать на свойства самоактивации композиции, и, таким образом, количество кобальта, которое могло бы неблагоприятно воздействовать на свойства самоактивации прокаленной частицы при ее использовании в гидропереработке тяжелого углеводородного сырья, имеющего некоторую концентрацию никеля, не должно присутствовать в прокаленной частице.

В настоящем документе выражение «материал, свободный от кобальта» означает, что композиция содержит, кобальт, если он вообще присутствует, в такой концентрации, что он не производит существенного воздействия на характеристики самоактивации прокаленной частицы при ее использовании в гидропереработке, например, гидродесульфировании, тяжелого сырья, имеющего некоторую концентрацию никеля. Тяжелое сырье и концентрации никеля подробно описаны в других частях настоящего документа.

Материал, свободный от кобальта означает, как правило, что прокаленная частица может содержать менее чем 0,1% масс. кобальта в пересчете на металл и по отношению к суммарной массе прокаленной частицы, независимо от фактической формы кобальта. Предпочтительно, кобальт в настоящем изобретении присутствует в прокаленной частице в концентрации, составляющей предпочтительно менее чем 0,075% масс. и предпочтительнее, менее чем 0,05% масс. Кроме того, кобальт может практически отсутствовать в прокаленной частице.

Важный отличительный признак композиции согласно настоящему изобретению представляет собой ее специфическая пористая структура. Считается, что сочетание специфической пористой структуры, которая определена в настоящем документе, и относительно низкая концентрация никеля обеспечивают уникальные и неожиданные характеристики самоактивации прокаленной частицы, когда она используется для гидропереработки углеводородного сырья и, в частности, тяжелого углеводородного сырья, имеющего некоторую концентрацию никеля. Считается, что присутствие существенной, но не чрезмерно большой процентной доли суммарного объема пор прокаленной частицы, которую составляют макропоры с размером, превышающим 1000 Å, наряду с относительно большой долей суммарного объема пор, которую составляют мезопоры умеренного размера в интервале от 70 Å до 150 Å, обеспечивает надлежащую структуру, которая осуществляет описанный выше механизм и способствует миграции и переносу никеля в подходящие положения внутри пор композиции.

Кроме того, считается важным, что в пористой структуре прокаленной частицы, по меньшей мере, 1% ее суммарного объема пор составляют поры, имеющие диаметр, составляющий более чем 1000 Å. Кроме того, в прокаленной частице менее чем 10% ее суммарного объема пор должны составлять поры, имеющие диаметр, составляющий более чем 1000 Å. Оказывается предпочтительным, что от 2% до 10% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр, превышающий 1000 Å, и предпочтительнее от 3% до 9% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр, составляющий более чем 1000 Å.

Что касается мезопор умеренного размера в прокаленной частице, по меньшей мере, 40%, но менее чем 70% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 70 Å до 150 Å. Предпочтительно от 50% до 70% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 70 Å до 150 Å.

Кроме того, считается желательным, что, по меньшей мере, 10% суммарного объема пор прокаленной частицы составляют ее поры, имеющий диаметр в интервале от 130 Å до 300 Å. Предпочтительно, по меньшей мере, 15% и предпочтительнее, по меньшей мере, 20% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 130 Å до 300 Å.

Кроме того, каталитическая композиция согласно настоящему изобретению проявляет рамановские спектральные характеристики, которые отличают ее от катализаторов предшествующего уровня техники, и которые позволяют предполагать, что молибденовый компонент присутствует в катализаторе согласно настоящему изобретению в форме, которая отличается от формы молибдена в катализаторах предшествующего уровня техники. В частности, считается, что определенные рамановские полосы, которые проявляет каталитическая композиция согласно настоящему изобретению, показывают, что молибден в преимущественной или существенной степени присутствует в форме октаэдрически координированного молибдена.

Катализатор согласно настоящему изобретению можно отличить от других катализаторов тем, что он проявляет характеристический рамановский спектр, имеющий рамановский пик во всей рамановской области от приблизительно 546 см-1 до приблизительно 586 см-1, например, приблизительно при 566 см-1. Данный пик предпочтительно находится в рамановской области от 556 см-1 до 576 см-1, предпочтительнее от 561 см-1 до 571 см-1 и наиболее предпочтительно от 562 см-1 до 570 см-1.

Кроме того, катализатор согласно настоящему изобретению может отличаться тем, что он проявляет рамановский спектр, который включает рамановский пик в рамановской области, составляющей интервал от 828 см-1 до 868 см-1, например, приблизительно при 848 см-1. Данный пик находится в рамановской области, составляющей предпочтительно от 838 см-1 до 858 см-1 и предпочтительнее от 843 см-1 до 853 см-1. Особенно предпочтительный интервал для данной рамановской области составляет от 845 см-1 до 851 см-1.

Катализатор согласно настоящему изобретению может также отличаться наличием рамановского спектра, включающему рамановский пик в рамановской области, которая представляет собой интервал от 879 см-1 до 919 см-1, например, приблизительно при 899 см-1. Данный пик находится в рамановской области, составляющей предпочтительно от 889 см-1 до 909 см-1 и предпочтительнее от 894 см-1 до 904 см-1. Особенно предпочтительный интервал данной рамановской области составляет от 896 см-1 до 901 см-1.

Катализатор согласно настоящему изобретению может также проявлять характеристические рамановские пики в одной или нескольких из вышеупомянутых рамановских областей. Пример таких пиков представляет собой рамановский пик, который может находиться в интервале от 546 см-1 до 586 см-1 или в любом из менее широких интервалов, описанных выше, в пределах данного более широкого интервала, и/или рамановский пик может находиться в интервале от 828 см-1 до 868 см-1, или в любом из менее широких интервалов, описанных выше, в пределах данного более широкого интервала, и/или рамановский пик может находиться в интервале от 879 см-1 до 919 см-1 или в любом из, менее широких интервалов, описанных выше, в пределах данного более широкого интервала. Таким образом, по меньшей мере, один рамановский пик может проявляться в пределах одного или нескольких из вышеупомянутых интервалов для рамановских областей, или, по меньшей мере, один рамановский пик может проявляться в пределах любых двух или нескольких из вышеупомянутых рамановских областей.

Следует отметить, что вышеупомянутые частоты рамановского спектра представлены как рамановские сдвиги, выраженные в обратных сантиметрах (см-1); таким образом, они фактически представляют собой значения разностей между длиной волны возбуждения и определенной детектором длиной волны.

Рамановский спектр следует измерять, используя традиционный лабораторный рамановский спектрометр (такой как волоконно-оптический рамановский спектрометр Chromex Sentinel II или любой другой подходящий рамановский спектрометр, который будет обеспечивать практически такие же результаты исследования) в условиях, которые включают длину волны возбуждения 785 нм и мощность облучения образца 40 Вт. Рамановский спектрометр должен быть способен обеспечивать спектральное разрешение, составляющее менее чем 2 нм/мм.

При изготовлении прокаленной частицы согласно настоящему изобретению исходные материалы смешивают, предпочтительно посредством гомогенизации, чтобы получить гомогенизированную смесь. Основные исходные материалы для изготовления гомогенизированной смеси включают триоксид молибдена, который предпочтительно присутствует в форме тонкоизмельченных частиц, которые могут представлять собой сухой порошок или частицы в суспензии или взвеси, никелевый компонент и неорганический оксидный материал. Неорганический оксидный материал можно выбирать из группы, которую составляют оксид алюминия, диоксид кремния и двойной оксид алюминия и кремния.

Никелевый компонент можно выбирать из группы любых подходящих соединений никеля, которые можно смешивать с другими компонентами гомогенизированной смеси и подвергать формованию для изготовления частицы, которая подлежит прокаливанию для изготовления прокаленной частицы согласно настоящему изобретению. Никелевый компонент может представлять собой никель в оксидной форме, такой как оксид никеля, или он может представлять собой никелевое солевое соединение. Никелевые кислородные соединения, которые можно надлежащим образом использовать, включают, например, гидроксиды, нитраты, ацетаты и оксиды никеля. Одно предпочтительное соединение никеля, которое можно использовать в изготовлении гомогенизированной смеси, представляет собой нитрат никеля.

Изготовление гомогенизированной смеси можно осуществлять, используя любые способы или средства, которые известны специалистам в данной области техники, в том числе, но не ограничиваясь этим, используя такие подходящие типы машин для перемешивания твердых веществ, как вращающиеся барабаны, стационарные корпуса или лотки, гомогенизирующие смесители, которые относятся к устройствам периодического типа или непрерывного типа, и турбосмесители, а также, используя такие подходящие смесители периодического или непрерывного типа для перемешивания твердых веществ и жидкостей или для изготовления пастообразных смесей, которые являются пригодными для экструзии. Подходящие типы периодических смесителей включают, но не ограничиваются этим, смесители со сменными резервуарами, смесители со стационарными резервуарами, двухлопастные смесители, которые снабжены оборудованными перемешивающими лопастями любого подходящего типа. Подходящие типы непрерывных смесителей включают, но не ограничиваются этим, одношнековые или двухшнековые экструдеры, желобошнековые смесители и лопастные смесители.

Перемешивание исходных материалов для прокаленной частицы можно осуществлять в течение любого подходящего периода времени, который является необходимым для надлежащей гомогенизации и получения гомогенизированной смеси. Как правило, продолжительность перемешивания может составлять вплоть до 2 часов или 3 часа или более. Как правило, продолжительность перемешивания находится в интервале от 0,1 часа до 3 часов.

Термин «гомогенизация» в настоящем описании используется в широком смысле, означая, что, по меньшей мере, вышеупомянутые исходные материалы смешивают друг с другом, получая смесь индивидуальных компонентов гомогенизированной смеси, которая предпочтительно представляет собой практически однородную или гомогенную смесь индивидуальных компонентов такой гомогенизированной смеси. Данный термин следует истолковывать в достаточно широком смысле, включая перемешивание исходных материалов таким образом, что получается паста, которая проявляет свойства, делающие ее пригодной для экструзии и формования для получения экструдируемых частиц любым из известных способов экструзии. Но данный термин, кроме того, предназначается для описания перемешивания исходных материалов таким образом, что в результате получается смесь, которая предпочтительно является практически гомогенной и пригодной для агломерации и формования частиц, таких как шарики, гранулы, таблетки, цилиндры, имеющие неправильные формы продукты экструзии или просто непрочно связанные агрегаты или кластеры, когда используется любой из способов, известных специалистам в данной области техники, в том числе, но не ограничиваясь этим, формование, таблетирование, прессование, грануляция, экструзия и обработка во вращающемся барабане.

Как уже отмечено, согласно важному аспекту способа настоящего изобретения, по меньшей мере, основная часть источника молибдена прокаленной частицы преимущественно представляет собой триоксид молибдена. В процессе перемешивания или гомогенизации исходных материалов прокаленной частицы оказывается предпочтительно, присутствие триоксида молибдена в тонкоизмельченном состоянии, в том числе в форме тонкоизмельченного твердого порошка или в форме мелких частиц в суспензии или взвеси. В наилучшем случае размер частиц тонкоизмельченного триоксида молибдена, используемого в изготовлении катализатора, не должен превышать максимальный размер, составляя менее чем 0,5 мм (500 мкм); максимальный размер составляет предпочтительно менее чем 0,15 мм (150 мкм), предпочтительнее менее чем 0,1 мм (100 мкм) и наиболее предпочтительно менее чем 0,075 мм (75 мкм).

Хотя это не является определенно известным, считается, что для настоящего изобретения имеет преимущество, чтобы триоксид молибдена, который используется в изготовлении прокаленной частицы согласно настоящему изобретению, присутствовал в форме таких мелких частиц, насколько это является практически возможным; и, таким образом, оказывается желательным установление нижнего предела в отношении размера частиц триоксида молибдена, используемых в изготовлении прокаленной частицы. Однако следует понимать, что размер частиц триоксида молибдена, используемых в изготовлении прокаленной частицы, как правило, имеет нижний предел, который составляет более чем 0,2 мкм. Таким образом, размер частиц триоксида молибдена, используемых в изготовлении гомогенизированной смеси для изготовления прокаленной частицы согласно настоящему изобретению, находится в интервале, составляющем предпочтительно от 0,2 до 150 мкм, предпочтительнее от 0,3 до 100 мкм и наиболее предпочтительно от 0,5 до 75 мкм. Как правило, распределение по размерам частиц триоксида молибдена, в том числе в форме сухого порошка, в суспензии или в иной форме, является таким, что, по меньшей мере, 50% частиц имеют максимальный размер в интервале от 2 до 15 мкм.

Как только исходные материалы прокаленной частицы соответствующим образом перемешивают и превращают в формованные или готовые частицы, стадию высушивания можно преимущественно использовать для удаления определенных количеств воды или летучих веществ, которые включаются в состав гомогенизированной смеси или изготавливаемых частиц. Высушивание формованных частиц можно осуществлять при любой подходящей температуре для удаления воды или летучих веществ, но предпочтительная температура высушивания находится в интервале от приблизительно 75°C до 250°C. Продолжительность времени для высушивания частиц представляет собой любой подходящий период времени, необходимый для обеспечения желательной степени уменьшения содержания летучих веществ в частицах перед стадией прокаливания.

Высушенные или не высушенные частицы прокаливают в присутствии кислородсодержащей текучей среды, такой как воздух, при температуре, которая является подходящей для достижения желательной степени прокаливания. Как правило, температура прокаливания находится в интервале от 450°C (842°F) до 900°C (1652°F). Температурные условия, в которых прокаливают частицы, могут иметь значение для регулирования пористой структуры прокаленной частицы. Вследствие присутствия триоксида молибдена в изготавливаемых частицах, температура прокаливания, требуемая для получения прокаленной частицы, имеющей требуемую пористую структуру, является выше, чем типичные температуры, требуемые для прокаливания других композиций, содержащих неорганические оксидные материалы, в частности, композиций, в которых не содержится триоксид молибдена. В любом случае, однако, температуру, при которой формованную частицу прокаливают для изготовления прокаленной частицы, устанавливают таким образом, чтобы получилась прокаленная частица, имеющая свойства пористой структуры, которые подробно описаны в настоящем документе. Температура прокаливания находится в интервале, составляющем предпочтительный от 500°C (950°F) до 820°C (1508°F) и наиболее предпочтительно от 700°C (1292°F) до 790°C (1454°F).

Прокаленная частица является особенно полезной в качестве высокоактивного катализатора гидропереработки для использования в гидропереработке потока тяжелого сырья, имеющего высокое содержание смолы, органических соединений металлов, таких как соединения никеля и ванадия, а также серы. Перед использованием, прокаленную частицу можно, но не обязательно, сульфировать или активировать, используя любой из способов, известный специалистам в данной области техники. Как правило, в случае ее использования в гидропереработке углеводородного сырья прокаленная частица находится в реакционной зоне, такой как зона, которую определяет реакционный резервуар, в котором углеводородное сырье вступает в контакт с прокаленной частицей в подходящих условиях реакции гидропереработки, и из которого получают обработанный углеводородный продукт.

Предпочтительное углеводородное сырье для способа согласно настоящему изобретению представляет собой тяжелое углеводородное сырье. Тяжелое углеводородное сырье можно получать, используя любые имеющие высокую температуру кипения нефтяные фракции, такие как газойли из перегонной колонны, работающей при атмосферном давлении, газойли из перегонной колонны, работающей в вакууме, а также нижние фракци