Способ получения угольного пека-связующего для производства анодной массы углеродных электродов

Иллюстрации

Показать всеИзобретение относится к области углехимии, к технологии извлечения углеводородов из каменного угля и может быть использовано при производстве электродов для электролизного алюминиевого производства. Способ получения угольного пека-связующего для производства анодной массы углеродных электродов включает термическое растворение тонко измельченного каменного угля в органическом растворителе при повышенном давлении, последующую фильтрацию и перегонку пекосодержащего продукта, способ отличается тем, что обеззоленный пекосодержащий продукт получают в процессе фильтрации, перегонку выполняют в режиме фракционной дистилляции или ректификации обеззоленного пекосодержащего продукта, выделяют угольный пек-связующее в виде высококипящей фракции, имеющей температуру начала кипения 350-380°С. Технический результат – использование в составе анодной массы, например в самообжигающихся анодах алюминиевых электролизеров. 2 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к области углехимии, к технологиям извлечения углеводородов из каменного угля. Может быть использовано при производстве электродов для электролизного алюминиевого производства.

Известны многочисленные способы химического превращения (конверсии) каменного угля в жидкие и газообразные углеводородные продукты. «Гидрогенизация угля», Шумейко М.В., Горный информационно-аналитический бюллетень (научно-технический журнал), 2008, №9, С. 32-39; патент RU №2391381, МПК C10G 01/04, C10G 01/06, опубликован 10.06.2010 г.; патент JP S 6411678 (B2), МПК C10G 01/06, C10G 01/08, опубликован 24.09.1980 г.; патент GB 1481690 (A) МПК C10G 01/04, C10G 01/06, опубликован 03.08.1977 г.; патент RU 2333930 МПК C10G 11/06, опубликован 20.09.2008 г.; патент CN 104419439 (A), МПК C10G 01/08, опубликован 18.03.2015 г.

Целевыми продуктами известных способов являются так называемые синтетические моторные топлива (легкие моторные топлива). Способы состоят из смешивания тонко измельченного каменного угля с углеводородными, преимущественно ароматическими, растворителями, растворения при повышенных температуре и давлении. Растворение может быть осуществлено по разным химическим процессам - непосредственно растворение (сольватация), гидрогенизация (гидрирование) или другие, в т.ч. с использованием катализаторов. При этом растворение в публикациях часто называют производственным термином «ожижение». Недостатком описанных способов является отсутствие в продуктах ожижения пекосодержащих веществ, которые могут быть использованы для дальнейшего получения пека-связующего.

Наряду с этим известны способы, аналогичные изобретению, предназначенные для получения электроугольных изделий - электродного кокса, связующего вещества анодной массы углеродных электродов («Новое связующее для термостойких материалов металлургического назначения», Базегский А.Е., Школлер М.Б., Черная металлургия, 2014, №6 (1374), С. 6-11, патент GB 1472810 (A), МПК С10В 55/00, С10В 57/04, C10C 3/00,C10G 1/04, C10L 5/00; C10L 9/02, опубликован 11.05.1977 г., патент GB 1474100 (A), МПК C10G 01/00, C10G 01/04, опубликован 18.05.1977 г. ). Способы представляют собой смешивание тонко измельченного угля или угля, подверженного специальным способам активации (механоактивации), с углеводородными, преимущественно конденсированными ароматическими растворителями, например, антраценовым маслом, в соотношении 1:1-1:3, последующее растворение (терморастворение, ожижение, экстракция) при нагревании в пределах от 300 до 500°С и при повышенном давлении, дальнейшее отделение из полученного продукта утилизируемой зольной фракции и выделение целевого продукта - угольного пека - путем фильтрации или перегонки. Недостаток аналогичных изобретению способов в том, что они направлены на получение продуктов, принципиально отличающихся по функциональному назначению, а именно жидких углеводородных продуктов различного состава, использующихся в качестве различных топлив, леточной массы для доменных печей, сырье для электродного кокса, коксующейся добавки и прочих.

Прототипом изобретения является способ растворения углеродсодержащего материала (патент DE 2944689 (A1), МПК C10G 1/04, опубликован 07.05.1981 г. ). Способ представляет собой растворение тонко измельченного каменного угля или углеродсодержащего необогащенного сырья в органическом растворителе, в частности, в антраценовом масле, при повышенном давлении 3-30 бар и повышенной температуре 200-500°С в течение 0,5-5 часов, и последующее разделение продукта посредством фильтрации, дистилляции или другими приемами сепарации. Полученный продукт может быть использован, в частности, для производства связующего.

Недостатком прототипа является ограничение технологических возможностей использования полученного продукта в качестве связующего для анодной массы углеродных электродов для электролиза алюминия, вследствие пониженного содержания в продукте веществ, нерастворимых в толуоле.

Задачей изобретения является расширение технологических возможностей использования полученного углеродсодержащего связующего.

Техническим результатом при этом является повышение содержания в продукте веществ, не растворимых в толуоле.

Технический результат достигается тем, что в способе получения угольного пека-связующего для производства анодной массы углеродных электродов, включающем термическое растворение тонко измельченного каменного угля в органическом растворителе при повышенном давлении, последующую фильтрацию и перегонку пекосодержащего продукта, обеззоленный пекосодержащий продукт получают в процессе фильтрации, а перегонку выполняют в режиме фракционной дистилляции обеззоленного пекосодержащего продукта или в режиме ректификации и выделяют угольный пек-связующее в виде высококипящей фракции, имеющей температуру начала кипения 350-380°С.

Термическое растворение каменного угля могут проводить в органическом растворителе при соотношении 1:2, в автоклаве, при температуре 350-380°С и давлении паров реакционной массы до 1,4 МПа в течение 1-3 часа, а легкокипящую фракцию, имеющую температуру конца кипения 350-380°С, могут направлять на рециркуляцию.

Приведенные выше варианты частного выполнения изобретения не являются единственно возможными. Допускаются различные модификации и улучшения, не выходящие за пределы области действия изобретения, определенной первым пунктом формулы.

Термическое растворение при температуре ниже 350°С и продолжительности менее 1 часа протекает с низким выходом жидких продуктов из органической массы угля. Ведение процесса при температуре выше 380°С и продолжительности более 3 часов приводит к протеканию конкурирующих реакций полимеризации и конденсации между продуктами ожижения, что снижает их выход в пересчете на исходную органическую массу угля. Избыточное давление в реакторе создается парами реакционной массы и ограничивается только требованиями безопасности.

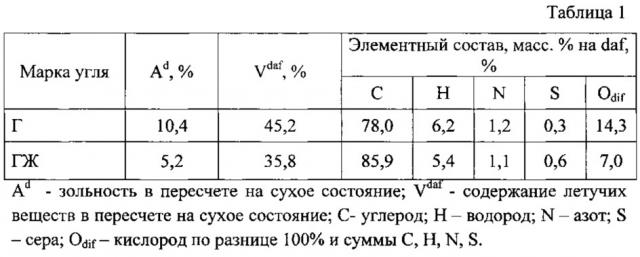

Согласно изобретению, от продуктов термического растворения углей отделяют фильтрацией обеззоленный пекосодержащий продукт, затем в режиме фракционной дистилляции или ректификации обеззоленного пекосодержащего продукта выделяют высококипящую фракцию, имеющую температуру начала кипения 350-380°С. Совокупность физико-химических свойств (характеристик) выделенного целевого продукта - угольного пека-связующего - в т.ч., температура размягчения, содержание коксового остатка, содержание веществ, не растворимых в хинолине 11,3%, содержание веществ, не растворимых в толуоле 38,6% (см. таблица 1), соответствует требованиям к связующему, существующим в настоящее время в области производства анодов для электролиза алюминия. Указанные режимы выполнения способа обусловливают расширение технологических возможностей использования полученного углеродсодержащего связующего.

Способ осуществляют следующим образом в периодическом режиме. Готовят угольную шихту. Используют обогащенные высокометаморфизованные угли или угли с высокой степенью углефикации марок Г (газовый) и ГЖ (газовый жирный).

Выполняют следующие операции:

- Дробление угля до крупности 0,1-1,0 мм с использованием известного дробильного оборудования, например, валковых (двухвалковых) и молотковых дробилок. Возможно использование дополнительного измельчения, а также дополнительного подготовительного тонкого или особо тонкого грохочения на ситах с отверстиями размером 1; 0,5; 0,25; 0,1 мм или классификации с отбором нижнего класса (подрешеточный продукт) крупностью - 1+0,1 мм.

- Сушка дробленого угля. Выполняют с использованием известного сушильного оборудования - трубчатые паровые сушилки, вихревые камеры, трубы-сушилки, в которых теплоносителем служат горячие дымовые газы с минимальным содержанием кислорода (0,1-0,2%), для предотвращения окисления, до остаточной влажности не более 1,5%. Температура процесса - 150-200°С; продолжительность - зависит от типа сушильного аппарата. Получают угольную шихту.

- Смешивание угольной шихты с органическим растворителем, например, антраценовым маслом, в соотношении 1:2 по массе в стальном реакторе-смесителе с нижней разгрузкой, оборудованном центральной механической мешалкой якорного типа с электрическим приводом. Рекомендуемый объем реактора от 1000 до 3000 дм3, продолжительность смешивания - 0,25-0,5 часа, скорость перемешивания - 30-60 об/мин. Получают углемасляную пасту. Пасту выгружают из реактора-смесителя и направляют в реактор-автоклав самотеком через нижний спуск реактора-смесителя.

- Растворение пекосодержащих фракций (термическое растворение). Реактор-автоклав оборудован центральной якорной мешалкой с электрическим приводом, системой вывода газообразных продуктов реакции. Поддерживают технологические параметры: температура 350-380°С; давление паров реакционной массы: до 1,4 МПа; продолжительность 1-3 часа при принудительном перемешивании. Получают угольный пекосодержащий продукт. Продукт выгружают и направляют в отстойник.

- Разделение твердой и жидкой фракции методом горячего отстаивания. Отстойник представляет собой вертикальный цилиндрический стальной аппарат с системой нижней выгрузки и с рубашкой для поддержания температуры. Параметры операции: температура 200°С; продолжительность 3 часа. Происходит первичное разделение продукта на растворимую и нерастворимую фракции. Нерастворимую фракцию (зольную часть) направляют в приемник зольного продукта и далее утилизируют. Растворимую фракцию - пекосодержащий продукт направляют на фильтрование.

- Фильтрование выполняют в промышленном друк-фильтре с обогревом обечайки. Первый, второй и третий слои фильтрующей перегородки выполнены из металлической сетки с размером ячейки, соответственно - 0,5 мм, 70 мкм, 70 мкм. Четвертый нижний слой выполнен из стекловолокна. Поддерживают технологические параметры: температура 200°С; давление: 1,0-2,0 МПа; продолжительность около 3 часов. Происходит окончательное разделение твердой фракции зольного продукта и жидкой фракции пекосодержащего продукта. Получают обеззоленный пекосодержащий продукт. Направляют его на фракционную дистилляцию или ректификацию.

- Фракционная дистилляция или ректификация. Обеззоленный пекосодержащий продукт нагревают в трубчатой печи до 375-405°С и подают в перегонный куб или на питающую тарелку ректификационной колонны. Отбирают фракции к.к. - 350-380°С (легкокипящая фракция), 350-380°С - н.к. (высококипящая фракция), (н.к. - начало кипения, к.к. - конец кипения).

- Легкокипящая фракция (к.к. 350-380°С) представляет собой непрореагировавший растворитель и может быть направлена на рециркуляцию для смешения с первичным сырьем, либо ее можно реализовать как сырье для производства технического углерода. В случае направления на рециркуляцию легкокипящей фракции качество угольного пека не изменяется, но сокращается потребность в свежем растворителе. Высококипящая фракция (350-380°С - н.к.) представляет собой угольный пек, предназначенный для использования в качестве связующего при производстве угольных электродов (анодов) для электролиза алюминия.

Получаемый угольный пек-связующее имеет свойства, указанные в таблице 2, и может быть использован для приготовления анодной массы и анодов для алюминиевых электролизеров. Для демонстрации сказанного была приготовлена, обожжена и испытана анодная масса. В качестве наполнителя анодной массы использовали прокаленный нефтяной кокс следующего гранулометрического состава:

фракция (-12,5+4,75) мм - 14%;

фракция (-4,75+1,18) мм - 24%;

фракция (-1,18+0,212) мм - 17%;

фракция (-0,212) мм - 45%.

Содержание экстрактивного пека составляло 28% от массы всей композиции. Смешение проводили в лабораторном смесителе Eirich при 230°С. Время смешения составляло 10 минут. Сформованную анодную массу подвергали обжигу в металлической гильзе со скоростью 15°С/час и выдержкой 3 часа при температуре 960°С. Результаты физико-механических испытаний обожженного образца анодной массы удовлетворяют требованиям качества анодной массы, используемой в самообжигающихся анодах алюминиевых электролизерах Содерберга с верхним токоподводом. Результаты приведены в таблице 3.

1. Способ получения угольного пека-связующего для производства анодной массы углеродных электродов, включающий термическое растворение тонко измельченного каменного угля в органическом растворителе при повышенном давлении, последующую фильтрацию и перегонку пекосодержащего продукта, отличающийся тем, что обеззоленный пекосодержащий продукт получают в процессе фильтрации, а перегонку выполняют в режиме фракционной дистилляции или ректификации обеззоленного пекосодержащего продукта и выделяют угольный пек-связующее в виде высококипящей фракции, имеющей температуру начала кипения 350-380°С.

2. Способ по п. 1, отличающийся тем, что термическое растворение каменного угля проводят в органическом растворителе при соотношении 1:2, в автоклаве, при температуре 350-380°С и давлении паров реакционной массы до 1,4 МПа в течение 1-3 часа.

3. Способ по п. 1, отличающийся тем, что легкокипящую фракцию, имеющую температуру конца кипения 350-380°С, направляют на рециркуляцию.