Поршневой компрессор с активным охлаждением

Иллюстрации

Показать всеИзобретение относится к области компрессоростроения и может быть использовано при создании поршневых компрессоров, к которым предъявляются высокие требования по ресурсу работы, надежности и экономичности. Компрессор содержит газовый цилиндр 1 с основным поршнем 4, размещенным в цилиндре 1 с зазором 3. Содержит вспомогательный поршень 9 или плунжер с жидкостным цилиндром 10, соединенным с источником жидкости 14 и с жидкостной рубашкой 2, размещенной в газовом цилиндре 1, а через гидравлическую линию - с жидкостной полостью, размещенной в основном поршне 4. Оба поршня или поршень и плунжер, основной и вспомогательный, имеют один механизм привода, содержащий по крайней мере один кривошип 30. Часть гидравлической линии, соединяющей жидкостный цилиндр 10 с жидкостной полостью 2 основного поршня 4, размещена в теле кривошипа. Организуется тщательное охлаждение поршня и цилиндра, уплотнение поршня и смазка под давлением механизма привода. 4 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области компрессоростроения и может быть использовано при создании поршневых компрессоров, к которым предъявляются высокие требования по ресурсу работы, надежности и экономичности.

Известен поршневой компрессор с активным охлаждением, содержащий газовый цилиндр с основным поршнем, причем цилиндр и поршень снабжены жидкостными рубашками для охлаждения, соединенными с источником охлаждающей жидкости (см., например, RU125267U, 27.02.2013).

Известен также поршневой компрессор с активным охлаждением, содержащий газовый цилиндр с основным поршнем, размещенным в цилиндре с зазором, а также содержащий вспомогательный поршень или плунжер с жидкостным цилиндром, соединенным с источником жидкости и с жидкостной рубашкой, размещенной в газовом цилиндре, а через гидравлическую линию - с жидкостной полостью, размещенной в основном поршне, причем оба поршня или поршень и плунжер, основной и вспомогательный, имеют один механизм привода, содержащий, по крайней мере, один кривошип ( RU2012140991, 27.03.2014).

Недостатком известных конструкций является сложность коммуникаций подвода охлаждающей жидкости к полости поршня, что снижает технологичность конструкции, а также недостаточно эффективная смазка механизма привода, что увеличивает потери на трение, снижает работоспособность и экономичность компрессора.

Задачей изобретения является повышение работоспособности, экономичности компрессора и повышение технологичности конструкции.

Указанная задача решается тем, что в поршневом компрессоре с активным охлаждением, содержащим газовый цилиндр с основным поршнем, размещенным в цилиндре с зазором, а также содержащим вспомогательный поршень или плунжер с жидкостным цилиндром, соединенным с источником жидкости и с жидкостной рубашкой, размещенной в газовом цилиндре, а через гидравлическую линию - с жидкостной полостью, размещенной в основном поршне, оба поршня или поршень и плунжер, основной и вспомогательный, имеют один механизм привода, содержащий, по крайней мере, один кривошип, часть гидравлической линии, соединяющей жидкостный цилиндр с жидкостной полостью основного поршня, размещена в теле кривошипа.

При этом кривошип может иметь наружную кольцевую канавку и быть снабжен ползуном со сквозным отверстием, размещенным в зоне кольцевой канавки, а в стенках основного поршня по его окружности могут быть размещены дроссельные устройства, соединяющие полость этого поршня с зазором между ним и основным цилиндром. Кроме того, основной поршень может содержать на наружной цилиндрической поверхности окружную канавку, а дроссельные устройства при этом расположены за этой канавкой по отношению к днищу поршня, причем расстояние от торца канавки, расположенного ближе к днищу поршня, до этого днища, может быть больше хода поршня, обеспеченного механизмом привода.

Суть изобретения поясняется чертежами.

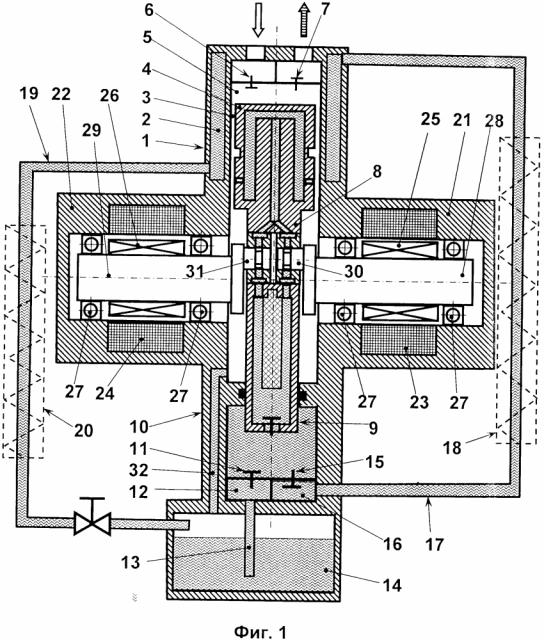

На фиг. 1 схематично изображено продольное сечение компрессора с приводом от двух электродвигателей, вращающихся синхронно с противоположным направлением (комбинированный кривошипно-кулисный привод).

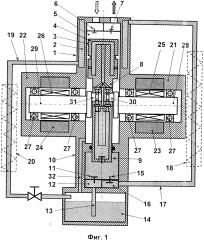

На фиг. 2 показана укрупненно цилиндропоршневая часть этого компрессора с приводными валами и кривошипами.

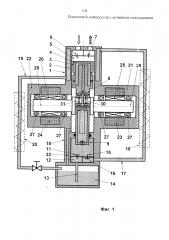

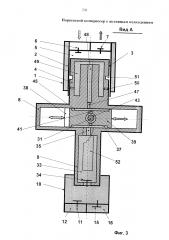

На фиг. 3 показан вид по стрелке А вдоль оси одного из приводных двигателей (ось перпендикулярна плоскости чертежа) этого же компрессора.

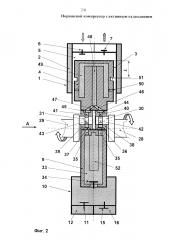

На фиг. 4 схематично показано продольное сечение компрессора с тронковым газовым поршнем и с плунжером для подачи жидкости, шток которого установлен на одном кривошипе с шатуном газового поршня.

На фиг. 5 показан вид (стрелка Б), на котором более подробно показан плунжер и жидкостный цилиндр этого компрессора.

На фиг. 6 схематично показано продольное сечение компрессора с тронковыми газовым и вспомогательным поршнями при положении вспомогательного поршня в верхней мертвой точке, а на фиг. 7 - то же в нижней мертвой точке.

На фиг. 8 показан фрагмент конструкции, изображенной на фиг.6 (вид по стрелке В), поясняющей устройство вспомогательного тронкового поршня.

Поршневой компрессор с комбинированным кривошипно-кулисным механизмом и приводом от двух электродвигателей (фиг. 1-3) содержит (фиг. 1) газовый цилиндр 1 с размещенной в нем жидкостной рубашкой 2, в котором с зазором 3 установлен основной поршень 4 с образованием газовой полости 5, соединенной с источником газовой среды через обратный клапан 6 и с потребителем - через обратный клапан 7. Поршень 4 через кулису 8 соединен соосно с вспомогательным плунжером 9, размещенным в жидкостном цилиндре 10, соединенном через обратный клапан 11, полость всасывания 12 и канал 13 с источником жидкости 14, и через обратный клапан 15, полость нагнетания 16, линию нагнетания 17 с теплообменником 18 - с верхней частью рубашки 2. Нижняя часть рубашки 2 через линию слива 19 с теплообменником 20 и регулятором гидравлического сопротивления соединена с источником жидкости 14. Кулиса 8 приводится в возвратно-поступательное (вверх и вниз в плоскости чертежа) движение с помощью двух соосно установленных с противоположным направлением вращения асинхронных двигателей 21 и 22, имеющих статорные (23 и 24) и роторные (25 и 26) обмотки и установленные в подшипниках 27 валы 28 и 29, снабженные кривошипами 30 и 31. Канал 32 соединяет подпоршневое пространство между цилиндром 1 и цилиндром 10 с полостью источника жидкости 14.

Плунжер 9 (фиг. 2) имеет канал 33, сообщенный с жидкостной полостью цилиндра 10 через обратный клапан 34, а через отверстия 35 - с выточками 36 и 37 ползунов 38 и 39, установленных соответственно на кривошипах 30 и 31. Ползуны 38 и 39 имеют также сквозные отверстия 40 и 41, которые пересекаются с кольцевыми выточками 42 и 43 (размещены в зоне кольцевых выточек) кривошипов 30 и 31, в результате чего канал 33 через отверстия 35, выточки 36 и 37 соединен с выточками 44 и 45 ползунов 38 и 39. Отверстия 46 и 47 соединяют выточки 44 и 45 с каналом 48 в теле поршня 4 и далее с жидкостной полостью 49 основного поршня 4, которая через дроссельные устройства (в данном примере - отверстия) 50, равномерно расположенные по окружности поршня 4, соединена с зазором 3 в несущей части поршня 4, которая отделена от уплотняющей части окружной канавкой 51. То есть дроссельные отверстия 50 расположены за этой канавкой по отношению к днищу поршня 4. Уплотняющая часть поршня 4 имеет длину L (расстояние от торца канавки, расположенного ближе к днищу поршня 4, до этого днища), которая больше хода поршня.

В канале 33 установлен стержень 52, выполненный из негигроскопичного по отношению к охлаждающей жидкости упругого материала.

Длина выточек 36, 37 и 44, 45 (фиг. 3) превышает ход поршня 4 и плунжера 9, то есть эта длина больше удвоенного эксцентриситета кривошипов 30 и 31, которые равны между собой.

В компрессоре с тронковым поршнем 4 и качающимся плунжером 9 (фиг. 4 и 5) использован обычный коленчатый вал 53 с общим для привода поршня 4 и плунжера 9 кривошипом 30. Поршень 4 соединен с кривошипом 30 с помощью поршневого пальца 54, имеющего осевое отверстие 55, соединяющее полость 49 с выточкой 42 кривошипа 30 через отверстия 56, выточки 57 и отверстия 58. Выточка 42 соединена с жидкостным цилиндром 10 через отверстие 59, канал 60, отверстие 61, выточку 62, канал 30 и обратный клапан 34. Шарнир 63 служит для направления и уплотнения плунжера 9.

В компрессоре с тронковым поршнем 4 и тронковым вспомогательным поршнем 64 (фиг. 6-8) последний соединен с кривошипом 30 с помощью шатуна 65, в верхней головке которого установлен палец 66, снабженный тремя кольцевыми выточками 67, 68 и 69, причем эти выточки соединены с каналом 70, соосным с пальцем 66, через радиальные отверстия 71, 72 и 73, а выточки 67 и 69 соединены с полостью жидкостного цилиндра 10 через каналы 74 и 75.

В этой конструкции выточка 42 на кривошипе 30 имеет протяженность около 180 градусов (фиг. 7).

В обоих последних вариантах конструкций компрессора ось жидкостного цилиндра 10 наклонена к оси газового цилиндра 1 под острым углом α в направлении, противоположном вращению кривошипа 30, а привод основного поршня 4 осуществляется с помощью шатуна 76.

Таким образом, во всех описанных конструкциях вспомогательный поршень 64 или плунжер 9 имеют один с основным поршнем 4 механизм привода - кривошип 30 (в случае использования двух двигателей - дополнительно еще и синхронно вращающийся с ним кривошип 31). Кроме того, жидкостный цилиндр 10 соединен с источником жидкости 14 через обратный клапан 11 и канал 13 с жидкостной рубашкой 2 газового цилиндра 1 через обратный клапан 15. А жидкостный цилиндр 10 соединен с жидкостной полостью 49 основного поршня через гидравлическую линию в составе:

- компрессор, изображенный на фиг. 1-3 - клапан 34, канал 33, отверстия 35, выточки 36 и 37, отверстия 40 и 41, выточки 42 и 43, отверстия 46 и 47, канал 48;

- компрессор, изображенный на фиг. 4 и 5 - клапан 34, канал 33, выточка 62, отверстие 61, отверстие 60, отверстие 59, выточка 42, канал 48, отверстие 55, отверстия 58, выточки 57, отверстия 56;

- компрессор, изображенный на фиг. 4, 6-8 - отверстия 74 и 75, выточки 67 и 69, отверстия 72 и 73, канал 70, отверстие 71, выточка 68, канал 33, выточка 62, отверстие 61, отверстие 60, отверстие 59, выточка 42, канал 48, отверстие 55, отверстия 58, выточки 57, отверстия 56.

При этом, как видно из чертежей, часть гидравлической линии размещена непосредственно в теле кривошипа: выточка 42 (и выточка 43 в конструкции с двумя кривошипами), выточка 62, отверстия 60, 61, и 62.

Компрессор работает следующим образом.

При синхронном и противоположном вращении роторов 28 и 29 (фиг. 1) и их кривошипов 30 и 31 поршень 4 с плунжером 9 совершают возвратно-поступательное движение, изменяя рабочий объем газового цилиндра 1 и жидкостного цилиндра 9. При этом газ всасывается через всасывающий клапан 6 (поршень 4 идет вниз), сжимается и нагнетается потребителю (поршень 4 идет вверх) через нагнетательный клапан 7.

При движении плунжера 9 вверх давление жидкости в цилиндре 10 падает, всасывающий клапан 11 открывается, и жидкость через канал 13 всасывается в этот цилиндр из источника 14 (нагнетательный клапан 15 закрыт под действием перепада давления). При движении плунжера 9 вниз рабочий объем цилиндра 10 уменьшается, жидкость в нем сжимается, ее давление повышается, что приводит к закрытию клапана 11 и открытию клапана 15, через который жидкость подается в линию нагнетания 17, проходит теплообменник 18, где она охлаждается за счет передачи теплоты окружающей среде, и затем попадает в верхнюю наиболее нагретую от сжимаемого газа часть рубашки 2, проходит по этой рубашке, отнимая теплоту от цилиндра 1, которую он получил от сжимаемого в нем газа, и далее жидкость попадает из нижней части рубашки 2 в линию слива 19 и установленный в ней теплообменник 20, в котором жидкость частично отдает теплоту окружающей среде, после чего жидкость проходит регулятор давления и сливается обратно в источник 14.

Кроме того, при движении плунжера 9 вниз, часть охлажденной жидкости через клапан 34 (фиг. 2) попадает в канал 33, из которого она через отверстия 35 попадает в выточки 36 и 37 нижней части ползунов 38 и 39 (см. также фиг. 3). Из этих выточек по канавкам 42 и 43 кривошипов 30 и 31 и далее через отверстия 40 и 41 жидкость перетекает в выточки 40 и 41 в верхней части ползунов 38 и 39, откуда она по отверстиям 46 и 47, каналу 48 попадает в полость 49, отбирая теплоту от тела поршня 4, которую он получил от сжимаемого в полости 5 газа. Далее жидкость истекает через отверстия 50 в зазор 3, заполняя его, создавая в нем несущий гидростатический слой и дополнительно охлаждая наружную поверхность поршня 4 и внутреннюю поверхность цилиндра 1, после чего она истекает в подпоршневое пространство и далее попадает через канал 32 назад в источник жидкости 14.

При попадании жидкости под давлением в канал 33 она сжимает упругий стержень 52, уменьшая его объем (фиг. 2 и 3). В связи с этим при ходе плунжера 9 вверх, когда давление в цилиндре 10 падает и клапан 33 закрывается, силы упругости материала, из которого сделан стержень 52, увеличивают его объем, поддерживая давление в канале 33, в результате чего давление в соединенной как выше описано с каналом 9 полости 49 поддерживается в размере, достаточном для продолжения истечения жидкости через отверстия 50 в зазор 2 в течение хода плунжера 9 и поршня 4 вверх. Избытки жидкости могут попадать в канавку 51, откуда они вытесняются в зазор 3 в зоне отверстий 50 сжатым газом во время процессов сжатия и нагнетания, протекающих в полости 5.

В связи с тем, что длина уплотняющей части L поршня 4 больше хода поршня, в полости 5 на поверхности части внутренней стенки цилиндра 1 образуется тонкая пленка жидкости, которая практически не загрязняет сжимаемый газ.

При прохождении жидкости под давлением через элементы механизма привода она протекает в зазоры между контактирующими поверхностями, организуя хорошую их смазку и охлаждение, что обеспечивает минимальные потери на трение и низкий износ этих поверхностей.

Величина давления жидкости в полости 49 зависит от соотношения гидравлических сопротивлений линий охлаждения и смазки поршня 4 и линии охлаждения цилиндра 1. Для регулировки давления в полости 49 в большую сторону (с целью увеличения гидростатического эффекта центрирования поршня 4) используется регулятор давления, установленный в конце линии слива 19. Чем выше гидравлическое сопротивление этого регулятора, тем больше жидкости направляется в полость 49, и тем выше в ней давление, т.к. истечение из нее ограничено характеристиками гидролинии «отверстия 50 - зазор 2», имеющими постоянное значение.

В описанной конструкции также теоретически уравновешиваются все силы, действующие перпендикулярно оси цилиндров 1 и 10 (поршневые силы и силы трения), в результате чего перпендикулярно оси поршня 4 и плунжера 9 действуют усилия, обусловленные неточностью изготовления и сборки, в связи с чем отсутствует активное трение и сопровождающий его существенный износ в цилиндропоршневой паре. При использовании одного приводного двигателя и одного кривошипа боковые усилия на поршне 4 и плунжере 9 будут иметь место, однако подвод смазочно-охлаждающей жидкости под давлением и гидростатический эффект, присутствующий в зазоре 2, кратно снижают потери на трение и износ по сравнению с обычно применяющейся в компрессорах малой и средней производительности смазки разбрызгиванием.

Компрессор, изображенный на фиг. 4 и 5, работает аналогично за исключением того, что привод движения поршня 4 и плунжера 9 осуществляются от одного кривошипа 30, а сам плунжер 9 движется в цилиндре 10, расположенном под углом α к оси цилиндра 1. Последнее обеспечивает опережение подачи давления жидкости к полости 49 и отверстиям 50 по отношению к давлению в полости 5, которое определяет боковые силы, действующие на поршень 4, в связи с тем что сжатие жидкости в цилиндре 10 начинается раньше, чем сжатие газа в цилиндре 1. При этом, когда поршень 4 еще заканчивает свое движение вниз (конец процесса всасывания газа), плунжер 9 уже начинает сжатие жидкости в цилиндре 10 и ее нагнетание как в рубашку 2, так и через клапан 34, канал 33, выточку 62, отверстие 61, отверстие 60, отверстие 59, выточку 42, канал 48, отверстия 55 и 58, выточки 57 и отверстия 56 - в рубашку 49 и к отверстиям 50, откуда жидкость истекает в зазор 3 и успевает его заполнить, а также создать гидростатический эффект центрирования поршня 4 к началу его движения вверх, когда на него начинают действовать значительные боковые усилия. Максимальная подача жидкости в зазор 3 (в соответствии с законом движения плунжера 9 - законом движения кривошипно-шатунного механизма) приходится близко к тому моменту, когда на поршень 4, который приводится в движение также кривошипно-шатунным механизмом) действуют максимальные боковые усилия. Соответственно и давление жидкости в полости 49, и несущая способность гидростатического слоя, центрирующего поршень 4, будут максимальны. При дальнейшем движении плунжера 9 расход жидкости в полость 49 и, соответственно, давление в этой полости падают, давление в зазоре 3, заполненном жидкостью, также снижается, и жидкость начинает вытесняться из зазора 3 в подпоршневое пространство и далее - в источник жидкости 14. После вытеснения основного объема жидкости из зазора 3 в источник 14 обратного течения из зазора 3 в полость 49 быть не может, так как эта полость уже отсечена от цилиндра 10 закрывшимся на тот момент обратным клапаном 34 в связи с уже начавшимся в цилиндре 10 процессом всасывания, т.к. фаза движения плунжера 9 опережает фазу движения поршня 4.

Во время движения поршня 4 вниз (процесс всасывания в полости 5) существенных боковых усилий на поршне 4 нет, а остаточной пленки жидкости на внутренних стенках цилиндра 1 и наружной поверхности поршня 4 достаточно для исключения активного трения и заметного износа.

Работа компрессора, изображенного на фиг. 6-8, отличается от вышеописанной тем, что вместо плунжера для создания расхода и давления жидкости используется тронковый поршень 64, а также в гидравлической линии питания полости 49 поршня 4 отсутствует обратный клапан 34, функцию которого выполняет прерывистая канавка 42, которая соединяет гидравлическую линию питания полости 49 с цилиндром 10 во время сжатия-нагнетания жидкости и отсекает эту линию от полости цилиндра 10 вовремя всасывания жидкости из источника 14 в полость цилиндра 10. В частности, на фиг. 6 показан момент окончания подачи жидкости из цилиндра 10 в полость 49, после которого канавка 42 выходит из зоны канала 33, когда начинается процесс всасывания жидкости из источника 14 в цилиндр 10 через канал 13 и клапан 11. На фиг. 7 показан момент, когда канавка 42 снова входит в зону канала 33, и начинается сжатие-нагнетание жидкости из цилиндра 10 в полость 2 и полость 49. То есть канавка 42 выполняет функцию золотника. Этот же принцип работы золотника может быть использован и в конструкции, изображенной на фиг. 4-6.

Таким образом, размещение части гидравлической линии, соединяющей жидкостный цилиндр с жидкостной полостью основного поршня, позволяет получить следующие положительные свойства конструкции:

упростить коммуникации, соединяющие полость жидкостного цилиндра с полостью газового поршня, встроив их в виде простейших конструктивных элементов (отверстия, выточки, цилиндрические канавки) непосредственно в механизм возвратно-поступательного движения вспомогательного и газового поршней, что повышает технологичность конструкции;

обеспечить все трущиеся нагруженные поверхности механизма привода проточной смазкой под давлением, что снижает потери на трение в этом механизме и повышает экономичность компрессора;

организовать охлаждение не только газового цилиндра и поршня, но и всех трущихся пар механизма привода, что снижает износ этих поверхностей и повышает работоспособность конструкции.

1. Поршневой компрессор с активным охлаждением, содержащий газовый цилиндр с основным поршнем, размещенным в цилиндре с зазором, а также содержащий вспомогательный поршень или плунжер с жидкостным цилиндром, соединенным с источником жидкости и с жидкостной рубашкой, размещенной в газовом цилиндре, а через гидравлическую линию - с жидкостной полостью, размещенной в основном поршне, причем оба поршня или поршень и плунжер, основной и вспомогательный, имеют один механизм привода, содержащий по крайней мере один кривошип, отличающийся тем, что часть гидравлической линии, соединяющей жидкостный цилиндр с жидкостной полостью основного поршня, размещена в теле кривошипа.

2. Поршневой компрессор по п. 1, отличающийся тем, что кривошип имеет наружную кольцевую выточку и снабжен ползуном со сквозным отверстием, размещенным в зоне кольцевой выточки.

3. Поршневой компрессор по п. 1, отличающийся тем, что в стенках основного поршня по его окружности размещены дроссельные устройства, соединяющие полость этого поршня с зазором между ним и основным цилиндром.

4. Поршневой компрессор по п. 3, отличающийся тем, что основной поршень содержит на наружной цилиндрической поверхности окружную канавку, а дроссельные устройства расположены за этой канавкой по отношению к днищу поршня.

5. Поршневой компрессор по п. 4, отличающийся тем, что расстояние от торца канавки, расположенного ближе к днищу поршня, до этого днища больше хода поршня, обеспеченного механизмом привода.