Способ зажигания шихты и горн для его осуществления

Иллюстрации

Показать всеИзобретение относится к черной металлургии, а именно к способу спекания агломерационной шихты и горну для его осуществления. Способ спекания включает подачу шихты, загруженной в колосниковые тележки, в рабочее пространство зажигательного горна и спекание под действием продуктов сгорания, фильтруемых через слой зажигаемой шихты. Перед входом тележек в рабочее пространство горна осуществляют деление слоя шихты в продольном направлении и механическое уплотнение ее поверхности, а спекание в рабочем пространстве горна ведут с использованием подвижного газодинамического затвора, смонтированного в месте входа в горн тележек с шихтой. Горн содержит камерную конструкцию с каркасом, торцевыми, боковыми стенками и сводовыми панелями с горелками. При этом он снабжен опорной стойкой, выполненной с поперечной штангой с опущенными в сторону шихты делительными пластинами, и уплотнительной пластиной. Со стороны входа горн выполнен с подвижным газодинамическим затвором, состоящим из размещенных на нижней части входной торцевой стенки продольных пластин и расположенной в промежутке между ними дугообразной стенки. Обеспечивается улучшение теплового режима горна и уменьшение мелочи в готовом агломерате. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к технологии спекания металлургической шихты, перемещающейся на колосниковых тележках агломерационной машины, и может быть использовано в конструкциях горнов для зажигания этой шихты.

Известен зажигательный горн (RU 2229665, публ. 27.05.2004 г.) [1]. Горн содержит пустотелые воздухоохлаждаемые балки, выполненные в виде теплообменников, и горелочные устройства с самостоятельным подводом газа и воздуха. Воздух, подогретый до 300°С, возвращается в процесс.

Недостатком этого горна является расположение выходных элементов горелок непосредственно в рабочем объеме горна. Это приводит к разрушению как самих горелочных устройств, так и металлоконструкций балки. Кроме того, расположение горелок на своде с большим количеством запорно-регулирующей арматуры и при наличии выбивания печных газов затрудняет обслуживание горна.

Наиболее близким по технической сущности к заявляемому изобретению является горн для зажигания шихты (ЕА 019468, публ. 31.03.2014) [2]. Известный горн содержит металлический каркас, сводовые воздухоохлаждаемые поперечно установленные панели и горелки на сводовых панелях. Каждая из горелок выполнена в виде огнеупорного блока с каналом для входа воздуха из панели и трубы для подвода газа, при этом огнеупорные блоки смонтированы на нижней стенке панели, а на верхней стенке панели смонтированы люки для прохода огнеупорных блоков. Кроме того, огнеупорные блоки помещены в металлический каркас, закрепленный на торцевом фланце, установленном в нижней стенке панели.

Особенностью горна является то, что на его продольных балках установлены сопла, через которые охлаждающий воздух атакующими струями с шагом до 80-100 мм ударяется в борта движущихся тележек. При этом достигаются два положительных эффекта. Во-первых, струи холодного воздуха, ударяясь в борт тележки, охлаждают его, предохраняя от перегрева. Во-вторых, в пространстве между бортами тележек и продольными балками создается воздушная пробка, препятствующая подсосу окружающего воздуха в горн и выбиванию продуктов горения из горна на рабочие площадки.

Конструкция вышеописанного горна имеет существенные недостатки. Во-первых, горн со стороны входа в него тележек имеет открытый просвет между нижней частью входной торцевой стенки и бортом тележек. Этот просвет не имеет механических и аэродинамических уплотнений, которые исключали бы неорганизованный подсос холодного воздуха в горн со стороны загрузки шихты или выбивание газов из горна на участке загрузки. Неорганизованный подсос холодного воздуха в горн нарушает тепловой режим сжигания топлива над слоем, а выбивание газов особенно нежелательно, так как оно разрушает кабельные коммуникации, установленные на торцевой стенке горна.

Существуют технологические приемы поддержания над слоем шихты давления, близкого к нулю. Эти приемы описаны в работах Фролова Ю.А. (журнал «Сталь», №12, 2003, с. 2, 10, 11) [3] и заключаются в поддержании баланса расходов энергоносителей, подаваемых в горн через горелки, и расходов газов, отсасываемых из вакуум-камер. Однако этот прием требует неизбежного перерасхода топлива и воздуха горения, а также наличия специального контура регулирования газодинамики в системе управления горном.

Второй недостаток заключается в том, что большое количество мелких фракций шихты, находящейся на поверхности слоя, не спекаются в агломерированные куски. Эти мелкие фракции потоками продуктов сгорания горелок в процессе работы горна сметаются с поверхности слоя, витают в объеме горна, частично налипая на футеровку и горелочные камни, образуя гарнисаж, а частично в последующем при разгрузке отсасываются и возвращаются в тракт шихтоподготовки. Кроме того, интенсивно запыленная атмосфера над слоем шихты снижает теплопередачу от факелов, развивающихся под сводом горна, к поверхности шихты. Это вызвано тем, что шихта в процессе загрузки уплотняется только под действием собственного веса. Нижние слои шихты, находящиеся под воздействием веса слоя высотой 400-600 мм, уплотняются в крупные куски. Самый верхний слой после насыпания шихты остается свободным и не находится в сцеплении с нижележащими слоями. Вследствие этого практически весь верхний обожженный слой так и остается в виде мелких фракций, которые затем возвращаются в исходную шихту.

Кроме того, когда после завершения спекания слой агломерата поступает на выгрузку с конвейерных тележек, пирог при падении с тележки ломается на произвольные куски разной формы. В связи с этим, затраты на дробление агломерата необоснованно завышены.

Задачей настоящего изобретения является улучшение теплового режима горна путем обеспечения герметизации узла входа шихты в горн, улучшение качества спекания путем уменьшения мелочи в готовом агломерате и предварительной подготовки шихты на входе в горн к последующему дроблению.

Для этого предложен способ спекания агломерационной шихты, включающий подачу шихты, загруженной в колосниковые тележки, в рабочее пространство зажигательного горна и спекание под действием продуктов сгорания, фильтруемых через слой зажигаемой шихты. Способ отличается тем, что перед входом тележек в рабочее пространство горна осуществляют деление слоя шихты в продольном направлении и механическое уплотнение ее поверхности, при этом спекание уплотненной шихты в рабочем пространстве горна ведут с использованием подвижного газодинамического затвора, смонтированного в месте входа в горн тележек с шихтой.

Деление слоя шихты в продольном направлении и механическое уплотнение ее поверхности приводит к тому, что на начальном участке рабочего объема горна отсутствует пыление высушенной поверхности шихты, а в зоне нагрева, лишенной запыленной атмосферы, происходит интенсивный нагрев слоя излучающими факелами горелочных устройств.

Таким образом предложенный способ позволяет исключить неорганизованные присосы воздуха в горн со стороны входа шихты и выбивание газов из горна. При этом в горне отсутствует унос мелких частиц шихты, их витание в объеме горна и налипание на футеровку, что повышает ресурс эксплуатации горна.

Предложен также горн для спекания агломерационной шихты, содержащий камерную конструкцию с каркасом, торцевыми, боковыми стенками и сводовыми панелями с горелками. Новый горн отличается тем, что он снабжен опорной стойкой, выполненной с поперечной штангой с опущенными в сторону шихты делительными пластинами, и уплотнительной пластиной, при этом со стороны входа горн выполнен с подвижным газодинамическим затвором, состоящим из размещенных на нижней части входной торцевой стенки продольных пластин и расположенной в промежутке между ними дугообразной стенки, выполненной в виде составной части упомянутой уплотнительной пластины, которая соединена гибкой связью с опорной стойкой с возможностью воздействия своим весом на поверхность слоя шихты при ее движении.

Конструкция предложенного горна исключает неорганизованный подсос холодного воздуха в горн со стороны загрузки шихты, а потому не нарушает тепловой режим сжигания топлива над слоем. Исключено также выбивание газов из горна на участке загрузки, разрушающее кабельные коммуникации, установленные на торцевой стенке горна.

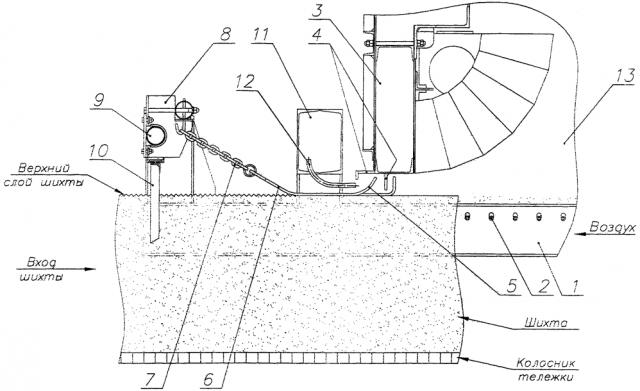

Изобретение иллюстрируется чертежом, на котором изображена входная часть зажигательного горна агломашины (продольный разрез).

Продольные балки каркаса горна 1 выполнены удлиненными с соплами 2 для истечения воздуха в сторону бортов тележек. На нижней части торцевой входной стенки горна 3 выполнен газодинамический затвор, состоящий из неподвижных пластин 4 поперечной стенки горна и установленной между ними направляющей дугообразной стенки 5, расположенной на уплотнительной пластине 6, соединенной гибкой связью 7 с опорной стойкой 8, поперечная штанга 9 которой имеет делительные пластины 10. Дополнительный переточный коллектор 11, связанный с продольными балками горна, имеет выпускные воздушные сопла 12, направленные в сторону дугообразной стенки, расположенной на уплотнительной пластине, входящей в рабочий объем горна 13.

В рабочем объеме горна 13 над слоем шихты при помощи системы отопления поддерживается температура продуктов горения на уровне 1300°С. Продукты горения фильтруются через слой шихты. В горне над слоем поддерживается давление ±1,0 мм вод. ст. Воздух, нагнетаемый в продольные балки каркаса 1, частично вытекает через сопла 2 и, ударяясь в борта тележек, предохраняет их от перегрева. Частично воздух заходит в поперечный коллектор 11 и из него через сопла 12 вытекает в направлении дугообразной стенки 5. Растекаясь по этой стенке, воздух сплошной плоской струей заходит в лабиринтовое уплотнение, образованное этой дугообразной стенкой и неподвижными пластинами 4. В лабиринтовом уплотнении создается воздушная подушка, из которой весь основной подаваемый воздух сбрасывается в атмосферу вне горна и только малая часть воздуха в зазоре между неподвижными пластинами 4 и торцевой стенкой уплотнительной пластины 6 проникает в горн. При этом герметичность горна обеспечивается как со стороны бортов спекательных тележек, так и со стороны входа шихты, что дает возможность поддерживать оптимальный тепловой режим с минимальными энергозатратами.

Шихта при помощи укладчика (не показан) загружается на движущиеся тележки слоем заданной высоты. При движении шихты делительные пластины 10 оставляют в слое направляющие борозды, делящие слой в продольном направлении на части, равные расстоянию между делительными пластинами. При дальнейшем движении слоя он попадает под воздействие уплотнительной пластины 6, которая своим весом прижимает комочки шихты, находящиеся на поверхности слоя, к общему массиву, не нарушая его порозность. При этом на начальном участке рабочего объема горна отсутствует пыление высушенной поверхности шихты, а в зоне нагрева, лишенной запыленной атмосферы, происходит интенсивный нагрев слоя излучающими факелами горелочных устройств. Таким образом исключаются неорганизованные присосы воздуха в горн со стороны входа шихты и выбивание газов из горна. Причем герметичность узла обеспечивается независимо от высоты слоя шихты. При этом в горне отсутствует унос мелких частиц шихты, их витание в объеме горна и налипание на футеровку, что повышает ресурс эксплуатации горна. При выгрузке спеченного агломерата слой, находящийся на тележках, разламывается на куски, размеры которых заданы бороздами, выполненными делительными пластинами.

Таким образом, предложенное решение позволяет улучшить тепловой режим горна путем обеспечения герметизации узла входа шихты в горн, а также улучшить качество спекания путем уменьшения мелочи в готовом агломерате и предварительной подготовки шихты на входе в горн к последующему дроблению.

1. Способ спекания агломерационной шихты, включающий подачу шихты, загруженной в колосниковые тележки, в рабочее пространство зажигательного горна и спекание под действием продуктов сгорания, фильтруемых через слой зажигаемой шихты, отличающийся тем, что перед входом тележек в рабочее пространство горна осуществляют деление слоя шихты в продольном направлении и механическое уплотнение ее поверхности, при этом спекание уплотненной шихты в рабочем пространстве горна ведут с использованием подвижного газодинамического затвора, смонтированного в месте входа в горн тележек с шихтой.

2. Горн для спекания агломерационной шихты, содержащий камерную конструкцию с каркасом, торцевыми, боковыми стенками и сводовыми панелями с горелками, отличающийся тем, что он снабжен опорной стойкой, выполненной с поперечной штангой с опущенными в сторону шихты делительными пластинами, и уплотнительной пластиной, при этом со стороны входа горн выполнен с подвижным газодинамическим затвором, состоящим из размещенных на нижней части входной торцевой стенки продольных пластин и расположенной в промежутке между ними дугообразной стенки, выполненной в виде составной части упомянутой уплотнительной пластины, которая соединена гибкой связью с опорной стойкой с возможностью воздействия своим весом на поверхность слоя шихты при ее движении.