Горячекатаная или холоднокатаная сталь низкой плотности, способ её получения и применение

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения механической прочности более или равной 600 МПа и удлинения при разрыве более или равного 20% изготавливают катаный стальной лист, химический состав которого содержит, мас.%: 0,10≤C≤0,30, 6,0≤Mn≤15,0, 6,0≤Al≤15,0, и, необязательно, один или несколько элементов, выбранных из числа следующих: Si≤2,0, Ti≤0,2, V≤0,6 и Nb≤0,3, железо и неизбежные при переработке примеси – остальное, при выполнении условия: отношение массы марганца к массе алюминия . Микроструктура листа содержит феррит, аустенит и каппа-выделения в количестве до 5% по доле площади. 4 н. и 18 з.п. ф-лы, 8 ил., 7 табл., 2 пр.

Реферат

Изобретение относится к катаной стали, имеющей механическую прочность, равную 600 МПа или выше, и удлинение при разрыве, равное 20% или больше, а также к способу ее изготовления.

Экологические ограничения принуждают производителей автомобилей постоянно сокращать выбросы CO2 из своих транспортных средств. Для осуществления этого производители автомобилей имеют несколько возможностей, при этом их основные возможные варианты заключаются в уменьшении массы транспортных средств или повышении эффективности систем двигателей. Преимущества часто достигаются в результате сочетания двух подходов. Изобретение относится к первому возможному варианту, а именно к уменьшению массы автотранспортных средств. В данной весьма специфической области существует двухвекторная альтернатива:

- Первый путь состоит в уменьшении толщины сталей при одновременном повышении величин их механической прочности. К сожалению, указанное решение имеет свои ограничения вследствие чрезмерного уменьшения жесткости определенных частей автомобиля и появления акустических проблем, которые создают некомфортные условия для пассажира, не говоря уже о неизбежной потере тягучести металла, связанной с повышением механической прочности.

- Второй путь состоит в уменьшении плотности сталей посредством сплавления их с другими, более легкими металлами. В числе указанных сплавов сплавы низкой плотности, называемые железо-алюминиевыми сплавами, обладают привлекательными механическими и физическими свойствами, одновременно обеспечивая возможность значительного снижения массы. В данном случае низкая плотность означает плотность, равную 7,3 или меньше.

Добавление алюминия к железу вследствие его низкой плотности по отношению к последнему сделало возможным ожидание существенного уменьшения массы деталей конструкции автомобиля. В этом отношении в заявке на европейский патент EP 2128293 описан горячекатаный или холоднокатаный лист, имеющий состав: 0,2-0,8% C; 2-10% Mn; 3-15% Al и структуру, содержащую менее 99% феррита и более 1% остаточного аустенита. Лист имеет механическую прочность в диапазоне 600-1000 МПа, плотность меньше 7,2 и является пригодным для нанесения покрытия. Способ изготовления горячекатаного листа состоит в нагревании до температуры от 1000 до 1200°C, прокатке при конечной температуре прокатки от 700 до 850°C и сматывании при температуре ниже 600°C. Для получения холоднокатаного листа горячекатаный лист подвергают холодной прокатке со степенью обжатия от 40 до 90% и повторно нагревают со скоростью от 1 до 20°C/с до температуры, находящейся в диапазоне от значения температуры перекристаллизации до 900°C, в течение периода времени от 10 до 180 с. Цель указанной заявки на патент заключается в предотвращении образования «шагреневой поверхности» и появления трещин при прокатке с помощью ограничения отношения Mn/Al величиной от 0,4 до 1,0. При отношении более 1,0 холодная прокатка приводит к появлению трещин.

В заявке на патент Японии JP 2006118000 описана легкая по массе сталь, которая демонстрирует высокую прочность, а также хорошую пластичность. Для достижения этого состав предложенной стали включает, мас.%, от 0,1 до 1,0% C; менее 13,0% Si; от 10,0 до 50,0% Mn; менее 0,01% P; менее 0,01% S; от 5,0 до 15,0% Al и от 0,001 до 0,05% N, остальное представляет собой железо и неизбежные примеси; если удовлетворяется уравнение (1), приведенное ниже, сталь будет иметь плотность, равную 7,0 или меньше.

Она будет иметь микроструктуру, которая включает феррит и аустенит. Произведение механической прочности и общего удлинения должно удовлетворять следующему неравенству: TS×E1≥20000 (МПа × %). Характеристики прокатки сталей с такими высокими концентрациями компонентов сплава Mn и Al, как известно, сопряжены с большими рисками появления трещин.

Цель заявки на патент WO 2007/024092 заключается в изготовлении доступного горячекатаного листа, который можно легко штамповать. Указанная заявка относится к листу, содержащему 0,2-1% C, 8-15% Mn, при этом произведение механической прочности и удлинения равно 24000 МПа × %. Представляется, что упомянутая заявка относится к полностью аустенитной структуре, хотя данный тип микроструктуры является особенно трудным для прокатки.

Цель изобретения заключается в разрешении указанных проблем посредством изготовления доступного горячекатаного или холоднокатаного стального листа, который одновременно имеет:

- плотность, равную 7,3 или меньше,

- механическую прочность, равную 600 МПа или больше,

- удлинение при разрыве, равное 20% или больше,

- хорошую пригодность для формовки, в частности для прокатки,

- хорошую свариваемость и хорошую способность к восприятию покрытий.

Одна из целей изобретения заключается также в разработке подходящего способа изготовления указанных листов, который является совместимым с традиционными промышленными вариантами применения, одновременно являясь относительно нечувствительным к условиям изготовления.

Первый объект изобретения представляет собой катаный стальной лист, плотность которого меньше или равна 7,3 и состав которого является следующим, мас.%:

0,10≤C≤0,30%

6,0≤Mn≤15,0%

6,0≤Al≤15,0%

и, необязательно, один или несколько элементов, выбранных из следующих ниже:

Si≤2,0%

Ti≤0,2%

V≤0,6%

Nb≤0,3%

остальное представляет собой железо и неизбежные примеси, получающиеся при обработке, причем массовое отношение марганца к алюминию является таким, что , при этом микроструктура листа состоит из феррита, аустенита и до 5% каппа-выделений по площади.

В одном из предпочтительных вариантов осуществления изобретения состав включает в себя, мас.%:

0,18≤C≤0,21%

В другом предпочтительном варианте осуществления изобретения состав включает в себя, мас.%:

7,0≤Mn≤10,0%

В еще одном предпочтительном варианте осуществления изобретения состав включает в себя, мас.%:

6,0≤Al≤12,0%

В другом предпочтительном варианте осуществления изобретения состав включает в себя, мас.%:

6,0≤A≤9,0%

В еще одном предпочтительном варианте осуществления изобретения состав включает в себя, мас.%:

Si≤1%

Предпочтительно отношение массового содержания марганца к массовому содержанию алюминия является таким, что: , а более предпочтительно отношение является таким, что , или даже более предпочтительно отношение является таким, что .

Лист в соответствии с изобретением к тому же предпочтительно является таким, что механическая прочность на разрыв больше или равна 600 МПа, а удлинение при разрыве равно 20% или больше.

Второй объект изобретения представляет собой способ изготовления катаного стального листа, имеющего плотность, равную 7,3 или меньше, который включает в себя стадии, состоящие в следующем:

- получают сталь, имеющую состав, заявленный в изобретении,

- разливают указанную сталь для формования заготовки,

- повторно нагревают полученную заготовку до температуры Trech, находящейся в диапазоне от 1000 до 1280°C,

- упомянутую заготовку подвергают горячей прокатке по меньшей мере за один проход в присутствии феррита для получения листа,

- конечный проход прокатки осуществляют при конечной температуре прокатки TFL, которая равна 850°C или выше,

- охлаждают указанный лист со скоростью охлаждения Vref1 до температуры сворачивания в рулон Tbob, равной 600°C или ниже,

- затем сворачивают в рулон упомянутый лист, охлажденный до температуры Tbob.

Дополнительной целью изобретения является способ изготовления такого катаного листа, что упомянутую заготовку отливают непосредственно в форме тонких слябов или тонкой полосы.

Конечная температура прокатки TFL предпочтительно составляет от 900 до 980°C.

Скорость охлаждения Vref1 предпочтительно равна 55°C /с или меньше.

Температура сворачивания в рулон предпочтительно составляет от 450 до 550°C.

Дополнительной целью изобретения является способ изготовления холоднокатаного и отожженного стального листа с плотностью, равной 7,3 или меньше, который включает в себя стадии, состоящие в следующем:

- получают катаный стальной лист, затем

- подвергают холодной прокатке указанный катаный лист при степени обжатия от 35 до 90% для получения холоднокатаного листа, затем

- нагревают полученный лист со скоростью Vc до температуры выдерживания Tm, составляющей от 800 до 950°C, в течение периода времени tm менее 600 с, затем

- охлаждают указанный лист со скоростью Vref2 до температуры, равной 500°C или ниже.

Температура Tm предпочтительно составляет от 800 до 900°C.

Скорость охлаждения Vref2 предпочтительно равна 30°C/с или больше.

Скорость охлаждения Vref2 поддерживают предпочтительно до температуры от 500 до 460°C.

Охлажденный лист предпочтительно покрывают цинком, цинковым сплавом или сплавом на основе цинка.

Стальной лист по изобретению можно применять для изготовления деталей конструкции или деталей обшивки наземных транспортных средств с механическим приводом.

Другие характеристики и преимущества изобретения будут описаны более подробно ниже. Прилагаемые чертежи представлены в виде неограничивающих примеров.

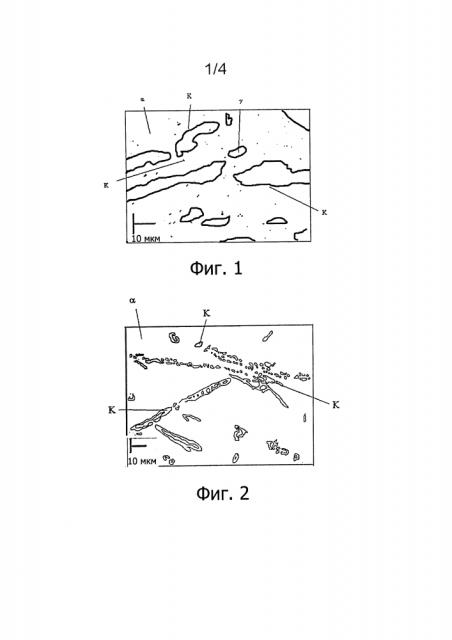

На фиг. 1 отображена микроструктура горячекатаного стального листа по изобретению;

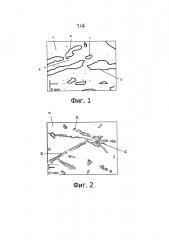

на фиг. 2 показана микроструктура горячекатаного стального листа, который не удовлетворяет условиям изобретения;

на фиг. 3 проиллюстрированы механические свойства при растяжении в горячем состоянии, где характеристики горячей прокатки представлены как функция температуры в °C, при которой осуществляют растяжение;

на фиг. 4 отображена микроструктура горячекатаного стального листа, который не удовлетворяет условиям изобретения;

на фиг. 5 продемонстрирована микроструктура холоднокатаного стального листа по изобретению;

фиг. 6 представляет собой аксиальную дифракционную картину зоны [110], которая обеспечивает возможность идентифицирования каппа-выделения на горячекатаном стальном листе по изобретению;

на фиг. 7 отображена микроструктура холоднокатаного листа, который не удовлетворяет условиям изобретения;

на фиг. 8 приведена кривая плотности как функция содержания алюминия.

Изобретение относится к горячекатаному или холоднокатаному стальным листам, которые имеют пониженную плотность по сравнению с традиционными сталями и [плотность которых] меньше или равна 7,3 при одновременном сохранении механических характеристик формуемости, механической прочности, свариваемости и удовлетворительной способности к восприятию покрытий. Изобретение дополнительно относится к способу изготовления, который обеспечивает возможность осуществления горячей прокатки или холодной прокатки стали по изобретению, для получения горячекатаного или холоднокатаного листа, имеющего микроструктуру, которая включает феррит, аустенит и до 5% каппа-выделений по площади.

Для осуществления этого химический состав стали является весьма важным и для механических характеристик листа, и для его получения. Химические составы, описанные ниже, приведены в мас.%.

- В изобретении указано, что содержание углерода составляет от 0,10 до 0,30%. Углерод является гамма-образующим элементом. Вместе с марганцем он активирует появление аустенита, а вместе с алюминием образование каппа-выделений в соответствии со стехиометрией (Fe,Mn)3AlCx, где x строго меньше единицы. При содержании меньше 0,10% не достигается механическая прочность, равная 600 МПа. Если содержание углерода составляет больше 0,30%, образование каппа-выделений будет избыточным, более 5%, и прокатка стального листа приведет к появлению трещин. Предпочтительно содержание углерода будет ограничиваться величиной не более 0,21% для сведения к минимуму риска появления трещин при прокатке. Предпочтительно минимальное содержание углерода также будет больше или равно 0,18% для более легкого достижения механической прочности, равной 600 МПа.

- Содержание марганца должно составлять от 6,0 до 15,0%. Данный элемент также является гамма-образующим. Цель добавления марганца по существу состоит в получении структуры, которая содержит аустенит в дополнение к ферриту. Он также производит эффект упрочнения в твердом растворе и оказывает стабилизирующее воздействие на аустенит. Отношение содержания марганца к содержанию алюминия оказывает сильное влияние на структуры, полученные после прокатки. При содержании марганца менее 6,0% не достигается 20% удлинение при разрыве и аустенит будет стабилизироваться в недостаточной степени с риском преждевременного превращения в мартенсит при быстром охлаждении и на выходе со стана горячей прокатки, и на линии отжига. При содержании выше 15,0%, с учетом гамма-образующего эффекта марганца, он излишне увеличивает объемную долю аустенита, приводя de facto к снижению концентрации углерода в фазе аустенита, что сделало бы невозможным достижение прочности, равной 600 МПа. Предпочтительно добавление марганца будет ограничено 10,0%. В аспекте нижнего предела содержание марганца предпочтительно будет составлять 7,0% для более легкого достижения удлинения, равного 20%.

- Содержание алюминия также должно составлять от 6,0 до 15,0%. Алюминий является альфа-образующим элементом, а, следовательно, сокращает диапазон аустенита, и указанный элемент проявляет тенденцию к активированию образования каппа-выделений путем сочетания с углеродом. Алюминий обладает плотностью, равной 2,7, и оказывает сильное влияние на механические свойства. По мере увеличения содержания алюминия механическая прочность и предел упругости также повышаются, хотя удлинение при разрыве уменьшается, что объясняется снижением подвижности дислокаций. При содержании ниже 6,0% уменьшение плотности, обусловленное присутствием алюминия, становится менее значимым с практической точки зрения. При содержании выше 15,0% происходит неконтролируемое образование каппа-выделения с площадью плотности, составляющей более 5%, и оказывает неблагоприятное влияние на тягучесть материала. Предпочтительно содержание алюминия будет ограничиваться величиной строго меньше 9,0% для предотвращения образования выделений хрупких интерметаллидов. На фиг. 7 проиллюстрирована микроструктура, в которой каппа-выделения образуются неконтролируемо.

- Отношение массового содержания марганца к содержанию алюминия является существенно важным, поскольку оно определяет стабильность аустенита и характер структур, образующихся в продолжение цикла изготовления. При величине отношения меньше 1,0 включительно характер образующихся фаз очень сильно зависит от скорости охлаждения как после горячей прокатки, так и после рекристаллизационного отжига в случае холоднокатаных листов. Это создает риск образования мартенсита из аустенита или даже исчезновения аустенита в пользу феррита и каппа-выделений, как проиллюстрировано на фиг. 7. Микроструктура листа по изобретению исключает присутствие мартенсита и обеспечивает присутствие стабильного аустенита. В дополнение к этому нежелательно иметь отношение для обеспечения хорошей прокатываемости и получения листа, который является нечувствительным к условиям изготовления.

При отношении массового содержания марганца к массовому содержанию алюминия выше значения, равного 1,0, полученный лист является относительно нечувствительным к условиям изготовления, оставаясь при этом легко прокатываемым как в случае горячей прокатки, так и холодной прокатки. Указанное снижение чувствительности можно улучшать путем увеличения отношения, в результате чего предпочтительным является отношение, большее или равное 1,1, предпочтительно отношение, большее или равное 1,5, или даже более предпочтительно отношение, большее или равное 2,0.

- Подобно алюминию кремний представляет собой элемент, который обеспечивает возможность уменьшения плотности стали и снижения энергии дефекта упаковки. Указанное снижение обеспечивает возможность получения эффекта ТРИП, который хорошо известен специалисту в данной области техники. Тем не менее содержание кремния ограничивается 2,0%, поскольку выше указанного уровня данный элемент проявляет тенденцию к образованию сильно адгезивных оксидов, которые формируют поверхностные дефекты. Например, присутствие поверхностных оксидов приводит к наличию дефектов смачиваемости в ходе возможной операции цинкования горячим погружением. Содержание Si предпочтительно будет ограничиваться 1%.

- Микролегирующие элементы, такие как титан, ванадий и ниобий, можно добавлять соответственно в количествах менее 0,2%, 0,6% и 0,3% для достижения дополнительного твердения. Титан и ниобий, в частности, обеспечивают возможность регулирования размера зерна в ходе затвердевания. Тем не менее необходимо некоторое ограничение, поскольку выше указанных величин достигается эффект насыщения.

Другие элементы, такие как церий, бор, магний или цирконий можно добавлять по отдельности или в сочетании в следующих соотношениях: Ce≤0,1%; B≤0,01; Mg≤0,010 и Zr≤0,010. Вплоть до указанных максимальных уровней содержания упомянутые элементы обеспечивают возможность измельчения ферритного зерна в ходе затвердевания.

Остальная часть композиции состоит из железа и неизбежных примесей, образующихся в результате переработки.

- Микроструктура листа, заявленного в изобретении, состоит из феррита, аустенита и до 5% каппа-выделений по площади. Феррит характеризуется растворимостью углерода, которая повышается с температурой. Однако в случае сталей низкой плотности углерод в твердом растворе является сильно охрупчивающим компонентом, поскольку он дополнительно снижает мобильность дислокаций, которая уже является низкой ввиду присутствия алюминия. Следовательно, насыщение феррита углеродом может приводить к активации механизма двойникования внутри феррита. С учетом вышесказанного, не будучи связанными упомянутой теорией, авторы изобретения выдвигают теоретическое предположение, что аустенит и выделения действуют как эффективные ловушки углерода и облегчают прокатку в межкритическом интервале. Данный подход является неожиданным, поскольку можно было бы полагать, что образование указанных твердых фаз необходимо предотвращать для облегчения прокатки, хотя растворимость углерода в аустените и выделениях выше, чем в феррите. Следовательно, указанное сочетание структуры, содержащей феррит, аустенит и до 5% каппа-выделений по площади, придает листу необходимую пластичность как в плане его прокатываемости при прокатке, так и в ходе изготовления деталей конструкции. Указано, что степень рекристаллизации феррита после отжига или после сворачивания в рулон составит более 90%, а в идеальном случае 100%. Если доля рекристаллизованного феррита составляет менее 90%, полученный лист не будет демонстрировать 20%-ное удлинение, требуемое в соответствии с изобретением.

Многочисленные металлографические эксперименты и исследования дали возможность авторам изобретения показать, что локализованное присутствие выделений каппа-типа в сфероидах вокруг границ ферритных зерен снижает прокатываемость листа.

Доля площади каппа-выделений может составлять до 5%, поскольку выше 5% пластичность уменьшается и 20%-ное удлинение при разрыве в соответствии с изобретением не может достигаться. В дополнение к этому также существует риск неконтролируемого образования каппа-выделений вокруг границ ферритных зерен, что будет увеличивать силу вращения валка по листу при использовании традиционных инструментальных средств для прокатки стали в промышленном масштабе. Следовательно, предпочтительный целевой уровень будет составлять менее 2% каппа-выделений. Предполагается, что, поскольку микроструктура является однородной, доля площади равна объемной доле.

Способ изготовления горячекатаного листа по изобретению представляет собой следующее:

- Получают сталь, имеющую состав по изобретению.

- Из указанной стали отливают заготовку. Отливку можно выполнять либо в виде слитков, либо непрерывно в форме тонких слябов или тонкой полосы, т.е. с толщиной, находящейся в диапазоне приблизительно от 220 мм в случае слябов до нескольких десятков миллиметров в случае тонкой полосы.

- Отлитые заготовки затем повторно нагревают до температуры от 1000 до 1280°C таким образом, чтобы во всех точках достигалась температура, которая является благоприятной в отношении основных деформаций, претерпеваемых в ходе прокатки. Выше 1280°C существует риск образования очень грубых ферритных зерен, и в результате многочисленных испытаний, выполненных авторами изобретения, найдена корреляция между первоначальным размером зерна феррита и способностью указанных зерен рекристаллизоваться в ходе горячей прокатки. Чем больше первоначальный размер зерна феррита, тем с меньшей легкостью оно рекристаллизуется, а это означает, что температуры повторного нагрева выше 1280°C должны исключаться, поскольку они являются дорогостоящими в промышленном масштабе и неблагоприятными в отношении рекристаллизации феррита. Они также могут усиливать явление, называемое образованием «шагреневой поверхности». Образование «шагреневой поверхности» обусловлено группированием мелких, слегка разориентированных зерен внутри гранул большего размера. Указанное явление наблюдается в форме предпочтительной локализации деформаций в виде полос в направлении прокатки. Это обусловлено присутствием восстановленных, не рекристаллизованных зерен. Локализация деформаций оценивается посредством небольшого удлинения, распределенного в поперечном направлении.

Ниже 1000°C становится все труднее достигать конечной температуры прокатки выше 850°C. Предпочтительно температура повторного нагревания составляет от 1150 до 1280°C.

Последующие стадии обеспечивают возможность исключения явления образования «шагреневой поверхности», а также возможность достижения высокой пластичности и хороших штамповочных свойств:

- Необходимо осуществлять прокатку по меньшей мере за один проход прокатки в присутствии феррита, т.е. в частично или полностью ферритном диапазоне. Указанная цель заключается в предотвращении насыщения феррита углеродом, которое может приводить к двойникованию. Зерна аустенита также действуют в качестве эффективных ловушек углерода, так как растворимость углерода в аустените выше, чем в феррите.

- Конечный проход прокатки осуществляют при температуре выше 850°C, поскольку ниже указанной температуры стальной лист по изобретению демонстрирует значительное снижение прокатываемости, как показано на фиг.3, которая иллюстрирует образование шейки образцов для испытания, подвергаемых воздействию растяжения в горячем состоянии при различных температурах, из-за образования шейки. Предпочтительной является конечная температура прокатки от 900 до 980°C для получения структуры, которая является благоприятной для рекристаллизации и прокатки.

- Лист, полученный таким образом, затем охлаждают со скоростью охлаждения [Vref1] до температуры сворачивания в рулон Tbob. Предпочтительно, чтобы скорость охлаждения Vref1 была меньше или равна 55°C/с для оптимального контролирования образования каппа-выделений.

- Затем лист сворачивают в рулон при температуре сворачивания в рулон, составляющей ниже 600°C, так как выше указанной температуры существует риск невозможности контролирования образования каппа-выделений или наличия более 5% каппа-выделений в результате значительного разложения аустенита, как изображено на фиг. 2 и 4. Предпочтительно лист сворачивают в рулон при температуре от 450 до 550°C.

На данной стадии получают горячекатаный лист, и если целью является холоднокатаный лист с толщиной меньше 5 мм, выполняют, например, следующие стадии:

- Осуществляют холодную прокатку со степенью обжатия по толщине от 35 до 90%.

- Холоднокатаный лист затем нагревают со скоростью нагревания Vc, которая составляет предпочтительно выше 3°C, до температуры выдерживания Tm, составляющей от 800 до 950°C, в течение периода времени менее 600 с с целью обеспечения степени рекристаллизации сильно нагартованной первоначальной структуры, составляющей более 90%.

- Затем лист охлаждают со скоростью Vref2 до температуры, равной 500°C или ниже, при этом предпочтение отдается скорости охлаждения больше 30°C/с для того, чтобы более эффективно регулировать образование каппа-выделений и не превышать 5% их содержания по площади. При температуре ниже 500°C дополнительная термообработка для облегчения нанесения покрытия методом цинкования горячим погружением, например, не изменит механических свойств листа по изобретению. Авторы изобретения показали, что при остановке охлаждения со скоростью Vref2 в диапазоне от 500 до 460°C для проведения выдерживания до погружения в цинковую ванну указанные свойства листа по изобретению остаются неизменными. Следующие ниже испытания, которые представлены в качестве неограничивающих примеров только в целях иллюстрации, продемонстрируют предпочтительные характеристики, которые могут достигаться при производстве стальных листов по изобретению.

Пример 1. Горячекатаный лист

Заготовки получали из литой стали. Составы заготовок, выраженные в массовых процентах, представлены ниже в таблице 1.

Остальная часть составов сталей, отображенных в таблице 1, представляет собой железо и неизбежные примеси, полученные в результате переработки.

I=Изобретение / R=Сравнение/ подчеркнутые значения не соответствуют изобретению.

Данные продукты подвергали горячей прокатке для получения горячекатаных листов, и условия изготовления приведены ниже в таблице 2 со следующими сокращениями:

- Trech: температура повторного нагрева

- TFL: конечная температура прокатки

- Vref1: температура охлаждения после конечного прохода прокатки

- Tbob: температура сворачивания в рулон

I = Изобретение / R=Сравнение / подчеркнутые значения не соответствуют изобретению.

Листы I1 и I2 представляют собой листы, химический состав и способ изготовления которых соответствуют изобретению. Два данных химических состава отличаются и имеют различные отношения Mn/Al. Сравнительные листы R1, R2 и R3 обладают химическими составами, которые не удовлетворяют требованиям изобретения, в частности, в отношении содержания Mn, а также содержания C и Mn, также как и отношения Mn/Al. R2a и R2b представляют два испытания, выполненных на одной и той же марке R2, указанной в таблице 1. Горячую прокатку осуществляли по меньшей мере за один проход в присутствии феррита. Охлаждение в воздухе проводили со скоростью охлаждения меньше 55°C/с.

В таблице 3 представлены следующие характеристики:

- Феррит: указывает на наличие или отсутствие рекристаллизованного феррита со степенью рекристаллизации выше 90% в микроструктуре листа после сворачивания в рулон.

- Аустенит: указывает на наличие или отсутствие аустенита в микроструктуре листа после сворачивания в рулон.

- K: обозначает наличие каппа-выделений в микроструктуре с долей площади менее 5%. Данное измерение было выполнено с использованием сканирующего электронного микроскопа.

- Rm (МПа): механическая прочность в поперечном направлении по отношению к направлению прокатки в испытании на растяжение.

- Atot (%): показывает удлинение при разрыве в поперечном направлении по отношению к направлению прокатки в испытании на растяжение.

- Оценочная плотность: на основе фиг. 8 в зависимости от содержания Al.

- Трещина: указывает на то, появилась ли трещина, которая отчетливо видна невооруженным глазом, в листе после горячей прокатки.

- X указывает на то, что измерение не проводили.

I = Изобретение / R = Сравнение / подчеркнутые величины не соответствуют изобретению.

Стальные листы I1 и I2 представляют собой листы, соответствующие изобретению. Микроструктура листа I1 проиллюстрирована на фиг. 1. Ни один из указанных листов не демонстрирует трещин после прокатки. Механическая прочность составляет более 600 МПа, их удлинение при разрыве значительно больше 20%, и они являются свариваемыми и восприимчивыми к нанесению покрытия. Присутствие феррита и аустенита подтверждено при использовании сканирующего электронного микроскопа, а наличие каппа-выделений было подтверждено в результате наблюдений с использованием просвечивающего электронного микроскопа с помощью пошагового перемещения полученной дифракционной картины (фиг. 6).

Лист R1 характеризуется содержанием Mn менее 6%, отношением Mn/Al меньше 1 и температурой повторного нагрева выше 1280°C. Данный лист имел трещины после горячей прокатки. Прокатываемость указанного листа является недостаточной. Буква "X" означает, что испытание на растяжение не проводили.

Листы R2a и R2b получены из листа R2 и характеризуются отношением Mn/Al меньше 1, а содержанием марганца менее 6%. R2a сворачивают в рулон при температуре выше 600°C, что приводит к разложению аустенита на каппа-выделения и феррит, как отображено на фиг. 4. Удлинение не достигало требуемых 20%.

Лист R2b подвергали прокатке в условиях, заявленных в изобретении, но 20%-ное удлинение не достигалось вследствие того, что химический состав не соответствовал указанным условиям, а именно отношение марганец/алюминий должно быть меньше 1.

Лист R3 имел отношение Mn/Al меньше 1,0; несмотря на то, что условия прокатки и количества компонентов сплава соответствовали изобретению, в ходе горячей прокатки появлялись трещины.

Пример 2. Холоднокатаный и отожженный лист

Заготовки получали в результате разливки стали. Химический состав заготовок, выраженный в мас.%, представлен ниже в таблице 4:

Остальная часть состава сталей, представленных в таблице 4, состоит из железа и неизбежных примесей, образующихся в результате переработки.

I = изобретение

Плотность I6 оценивали равной 7,1 на основании кривой на фиг. 8.

Данные продукты сначала подвергали горячей прокатке в условиях, указанных ниже:

Затем листы подвергали холодной прокатке и отжигу. Условия изготовления представлены в таблицах 5 и 6 со следующими сокращениями:

- Trech: является температурой повторного нагрева.

- TFL: представляет собой конечную температуру прокатки.

- Vref1: является температурой охлаждения после конечного прохода прокатки.

- Tbob: представляет собой температуру сворачивания в рулон.

- Степень: представляет собой величину степени обжатия при холодной прокатке.

- Vc: является скоростью нагревания до температуры выдерживания Tm.

- Tm: представляет собой температуру выдерживания для рекристаллизации.

- tm: является длительностью периода времени, в течение которого лист выдерживают при температуре Tm.

- Vref2: представляет собой скорость охлаждения до температуры ниже 500°C.

I = изобретение

Листы I3a, I3b, I4, I5 и I6 являются листами, химический состав и способ изготовления которых соответствует изобретению.

В таблице 7 представлены следующие характеристики:

- Феррит: указывает на наличие или отсутствие рекристаллизованного феррита со степенью рекристаллизации более 90% в микроструктуре отожженного листа.

- Аустенит: указывает на наличие или отсутствие аустенита в микроструктуре листа после сворачивания в рулон.

- K: обозначает наличие каппа-выделений в микроструктуре с долей площади менее 5%. Данное измерение было выполнено с использованием сканирующего электронного микроскопа. «НЕТ» указывает на отсутствие каппа-выделений.

- Rm (МПа): механическая прочность в поперечном направлении по отношению к направлению прокатки в испытании на растяжение.

- Atot (%): показывает удлинение при разрыве в поперечном направлении по отношению к направлению прокатки в испытании на растяжение.

- Измеренная плотность: показывает плотность, измеренную методом пикнометрии и отображенную на фиг. 7.

- Трещина: указывает на то, появилась ли трещина, которая отчетливо видна невооруженным глазом, в листе после прокатки.

I = изобретение

* Оцененная плотность 16.

Холоднокатаные стальные листы в таблице 7 представляют собой листы, соответствующие изобретению. Микроструктура листа I3a проиллюстрирована на фиг. 5. Ни один из указанных листов не демонстрировал трещин после прокатки. Механическая прочность упомянутых листов больше 600 МПа, их удлинение при разрыве составляет более 20%, они являются свариваемыми и лист 13 а покрыт Zn с использованием способа горячего погружения, называемого цинкованием горячим погружением в Zn-ванну при 460°C. Лист и без покрытия, и с покрытием, имеет хорошую свариваемость. Стали в соответствии с изобретением характеризуется также, в частности, хорошей пригодностью для непрерывной гальванизации.

Стали, заявленные в изобретении, обладают хорошим сочетанием привлекательных свойств для изготовления деталей конструкции или деталей обшивки в автомобильной промышленности (низкая плотность, хорошая пригодность для деформации, хорошие механические свойства, хорошая свариваемость и высокая коррозионная стойкость с покрытием).

1. Катаный стальной лист, имеющий плотность, равную 7,3 или менее, состав стали которого содержит следующие элементы, мас.%:

0,10≤С≤0,30

6,0≤Μn≤15,0

6,0≤Al≤15,0

и, необязательно, один или несколько элементов, выбранных из числа следующих ниже:

Si≤2,0

Ti≤0,2

V≤0,6

Nb≤0,3

железо и неизбежные примеси - остальное, в котором отношение , причем микроструктура листа состоит из феррита, аустенита и каппа-выделений в количестве до 5% по площади.

2. Стальной лист по п. 1, состав которого содержит, мас.%: 0,18≤С≤0,21.

3. Стальной лист по п. 1 или 2, состав которого содержит, мас.%: 7,0≤Μn≤10,0.

4. Стальной лист по п. 1 или 2, состав которого содержит, мас.%: 6,0≤Аl<12,0.

5. Стальной лист по п. 1 или 2, состав которого содержит, мас.%: 6,0≤А1<9,0.

6. Стальной лист по п. 1 или 2, состав которого содержит, мас.%: Si≤1.

7. Стальной лист по п. 1 или 2, в котором доля площади каппа-выделений составляет 2% или менее.

8. Стальной лист по п. 1 или 2, в котором механическая прочность при растяжении равна 600 МПа или более, а удлинение при разрыве равно 20% или более.

9. Стальной лист по п. 1 или 2, в котором отношение .

10. Стальной лист по п. 1 или 2, в котором отношение .

11. Стальной лист по п. 1 или 2, в котором отношение .

12. Способ изготовления катаного стального листа, имеющего плотность, равную 7,3 или менее, включающий:

- получение стали, имеющей состав, указанный в любом из пп. 1-11,

- разливку указанной стали для формования заготовки,

-необязательно, повторный нагрев упомянутой заготовки до температуры Trech, находящейся в диапазоне от 1000 до 1280°С,

- прокатку упомянутой повторно нагретой заготовки в присутствии феррита по меньшей мере за один проход с температурой конца прокатки TFL, равной 850°С или выше, с получением листа,

- охлаждение упомянутого листа со скоростью охлаждения Vref1 до температуры его намотки в рулон Тbob, равной 600°С или ниже,

- намотку в рулон.

13. Способ по п. 12, в котором заготовку отливают непосредственно в форме тонких слябов или тонкой полосы.

14. Способ по п. 12 или 13, в котором конечная температура прокатки TFL составляет от 900 до 980°С.

15. Способ по п. 12, в котором скорость охлаждения Vref1 равна 55°С/с или менее.

16. Способ по п. 12, в котором температура намотки в рулон составляет от 450 до 550°С.

17. Способ