Способ и устройство для формирования рельефной поверхности на стальном тиснильном вале

Иллюстрации

Показать всеИзобретение относится к области лазерной обработки и может быть использовано для формирования рельефной поверхности на стальном тиснильном вале. Формирование рельефной поверхности представляет собой выполнение макрорельефа с размерами элементов свыше 20 мкм и глубинами до 150 мкм включительно путем лазерного воздействия при следующих параметрах: плотность энергии в режиме генерации единичных импульсов равна 0,5-3,5 Дж/см2, средняя плотность энергии в режиме генерации пачек импульсов равна 0,5-70 Дж/см2 на импульс, длина волны равна 532-1064 нм, частота повторения импульсов равна от 1 кГц до 10 МГц, расстояние между импульсами на детали составляет 10-50% от диаметра пучка для фемтосекундного лазера и 10-25% или 40-50% от диаметра пучка для пикосекундного лазера, фокальная плоскость лазерного пучка расположена на поверхности детали, и скорость перемещения пучка равна или более 100 м/с. Использование изобретения позволяет повысить точность изготовления заданного рельефа на тиснильном вале. 2 н. и 7 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение относится к способу и устройству для формирования рельефной поверхности на стальном тиснильном вале в соответствии с вводной частью пункта 1 формулы изобретения.

Уровень техники

Стальные тиснильные валы, например, предназначенные для тиснения листов фольги, служащих так называемыми внутренними обертками для пачек сигарет, в основном известны заявителю настоящего изобретения, например, из следующих источников: WO-2009/155720, US-7036347 или EP 2336823. При помощи таких тиснильных валов листы фольги одновременно сатинируют, т.е. равномерно выполняют очень мелкие ямки на больших пространствах, и наносят на них логотипы, причем в местах расположения этих логотипов зубцы тиснильного вала полностью или частично отсутствуют. Кроме того, зубцы и/или углубления на тиснильных валах в силу своей формы могут наносить на фольгу опознавательные и/или упрочняющие элементы и т.п. В соответствии с документом EP 202720994 A2, насколько известно заявителю настоящего изобретения, существуют тиснильные валы, которые по конструкции являются фальцевальными валами.

Таким образом, тиснильные валы известного уровня техники имеют очень мелкие зубцы при так называемой конфигурации с выступами («pinup» в англоязычной литературе) или ямки, соответствующие этим зубцам, при так называемой конфигурации с углублениями («pindown» в англоязычной литературе), а также пробелы, которыми создают логотипы без рельефной поверхности, причем на зубцах может быть выполнен микрорельеф, например, как описано в документе US-7229681.

Фольга толщиной приблизительно 5-400 мкм представляет собой тонкую металлическую фольгу, например алюминиевую фольгу, синтетическую фольгу любого типа, фольгу с гибридным композиционным материалом из бумажных и/или синтетических слоев с возможностью металлизации и т.п. Она также относится к категории вышеупомянутых внутренних оберток, используемых, например, в пачках сигарет, и может состоять, например, из металлизированной бумаги.

Кроме того, необходимо отметить, что, хотя механообработка дает очень хорошие качественные и количественные результаты, возможности такой обработки ограничены размерами обрабатывающих инструментов. После механообработки всегда остаются заусенцы или прочие нежелательные и неприемлемые следы. Но самое главное, что при обработке больших поверхностей вала, имеющих взаимообратные разъемные штырьково-гнездовые структуры или конфигурации с выступами и углублениями («pinup-pindown» в англоязычной литературе), которые могут образовывать произвольные пары, расходуется огромное количество материала.

В документе RU-2368504 предлагается создавать в основном пробелы для логотипа электроэрозионным или электрохимическим путем, причем зубцы могут быть изготовлены так же или посредством механообработки. При обработке этим способом материалов с гомогенной структурой, таких как медь, имеется возможность получить готовое изделие высокого качества, однако при непосредственной обработке стали, имеющей гранулированную структуру, обеспечить высокое качество готового изделия затруднительно. Эти способы, основанные на известных технологиях, не целесообразны для промышленного производства, так как характеризуются огромными временными затратами и чрезмерным расходом материала.

Существующая система с абляционным неодимовым лазером на аллюмоиттриевом гранате (YAG:Nd, от англ. yttrium aluminium garnet:neodymium) с шириной импульса около 30 нс позволяет путем лазерной обработки выполнить на меньших поверхностях несколько более мелкие детали с расстоянием между рядами, уменьшенным приблизительно до 70 мкм, при глубине приблизительно 100 мкм.

Кроме того, в документах WO-2007/012215 A1, EP-2327502 A1 и EP-2327503 A1, насколько известно заявителю настоящего изобретения, раскрыты лазерные системы, подходящие для создания очень мелкого рельефа, такого как решетчатые структуры на тиснильных валах, причем для выполнения решеток с размерами нанометрического диапазона в лазерах используют длины импульсов, лежащие в диапазонах от нано- до фемтосекундных.

Эти способы хорошо подходят для выполнения микрорельефа на поверхности малой площади в микро- и субмикрометровом диапазонах, однако эти способы непригодны для решения поставленной задачи непосредственной обработки стальных поверхностей большой площади с выполнением макрорельефных элементов размером свыше приблизительно 20 мкм на обрабатываемой поверхности. В частности, интерес представляют валы с твердой стальной поверхностью, так как они обеспечивают непосредственное и быстрое тиснение фольги, в частности внутренних оберток, причем эта фольга имеет малую толщину, является относительно неэластичной и отлично подходит для изготовления безопасной пищевой упаковки, так как не пропускает водяные пары.

Актуальной является задача создания на областях большой площади, например на поверхности всего тиснильного вала или, возможно, множества одинаковых валов, быстро, унифицировано или с заданными различиями, т.е. с высокой абсолютной и относительной точностью, рельефа с элементами, имеющими размеры 20-400 мкм, и глубиной до 400 мкм и содержащими зубцы и ответные ямки сообразно обстоятельствам.

Известен способ гравировки на цилиндрах с пластмассовым покрытием посредством лазера с использованием данных, хранящихся в цифровом виде и представляющих пиксельное изображение. Эти пиксели обычно соответствуют ямкам, имеющим форму маленьких кратеров. Для управления интенсивностью лазерного пучка в некотором диапазоне интенсивности с целью создания оттенков серого цвета или различной яркости при получении отпечатка, например, на фольге, в печатной форме, например в соответствии с документом EP 1245326, применяют акустооптический модулятор. В этом случае из-за расположения фокусных точек в двухмерной точечной матрице соседние выгравированные элементы точечной матрицы оказывают друг на друга отрицательное влияние. Может произойти значительное выделение тепла, а также нежелательное изменение материала или части рисунка гравировки. Кроме того, нежелательно образование значительного количества остатков после абляции и частиц, сорванных с поверхности вблизи указанных кратеров. И, более того, данный процесс обработки материала реализован по так называемому поблочному принципу, при котором формируемые структуры ограничены заданными областями поверхности, например 10×10 мм.

Очередной блок обрабатывают после выполнения механических перемещений, вследствие чего могут возникнуть разрыв, а также напряжения, которые необходимо снять перед выполнением операции обработки материала. Чрезмерные скачкообразные изменения могут вызвать завихрения потока воздуха, что может усложнить процесс непрерывного отвода остатков.

В документе WO-97/19783 описано применение двух отдельных лазеров для лазерной гравировки: одного для точной гравировки, второго для глубокой гравировки. Однако при этом не указаны вид, мощность и длительность импульсов, равно как и глубина гравировки.

В документах US-5416298 и WO-2009/010244 A1 раскрыто устройство лазерной гравировки, подходящее для гравировки растровых валов и не имеющее некоторых из вышеупомянутых недостатков поблочной методики обработки. Гравировку осуществляют по винтовой линии на высокой скорости и с высоким качеством. Существенное преимущество состоит в том, что благодаря применению отклоняющего блока, например акусто- или электрооптического модулятора, каждую точку поверхности обрабатывают не в режиме генерации единичных импульсов, а в режиме генерации пачек импульсов. Для предотвращения взаимного влияния или перегрева может быть выбран большой интервал времени между воздействием отдельных импульсов.

Однако при этом не раскрыты данные, относящиеся к формированию на вышеупомянутых тиснильных валах микрорельефа, например очень большого количества зубцов высотой 0,1-0,4 мм, и не содержащих зубцов поверхностей для создания логотипов самых различных видов или других структур, причем при такой обработке материала не должно происходить плавления и размягчения материала несмотря на резкое увеличение интенсивности общего и локального нагрева, что наблюдается в лазерных системах известного уровня техники.

Действительно, на сегодняшний день известно множество коммерческих лазерных систем, которые могли бы осуществлять желаемое формирование рельефной поверхности стальных валов, если бы они были оборудованы подходящими средствами управления пучком, учитывающими параметризацию в соответствии с указанным изобретением.

Раскрытие изобретения

Таким образом, подводя итог вышесказанному, можно отметить, что, несмотря на имеющуюся возможность создавать механическими средствами очень мелкие зубцы, расстояние между вершинами которых может быть уменьшено до 0,1 мм, и геометрически точные логотипы, а также несмотря на наличие известных лазерных систем, предназначенных для выполнения очень мелких решетчатых структур, имеется растущая потребность, удовлетворение которой является задачей настоящего изобретения, в создании макрорельефных поверхностей стальных тиснильных валов с большей скоростью и еще большей точностью, что позволило бы обеспечить значительную вариативность дизайна, например разные формы зубцов и различные расстояния между ними, а также промышленное изготовление валов с ответными рельефными элементами типа выступ-углубление и самое разнообразное применение всевозможных материалов из фольги.

Эта задача решена при помощи способа и устройства по независимым пунктам 1 и 6, в соответствии с которыми указаны конкретные параметры для подходящего управления процессом абляции при определенных условиях.

Способ формирования рельефной поверхности на стальном тиснильном вале согласно изобретению включает использование короткоимпульсного лазера для формирования рельефной поверхности в виде макрорельефа с размерами элементов свыше 20 мкм и глубинами, по существу, до 150 мкм включительно, при этом указанное формирование осуществляют путем лазерного воздействия при следующих параметрах:

- плотность энергии при работе в режиме генерации единичных импульсов составляет 0,5-3,5 Дж/см2,

- средняя плотность энергии при работе в режиме генерации пачек импульсов составляет 0,5-70 Дж/см2 на импульс,

- длина волны - 532-1 064 нм,

- частота повторения импульсов составляет от 1 кГц до 10 МГц,

- расстояние между импульсами на детали составляет 10-50% от диаметра лазерного пучка для лазера, работающего в фемтосекундном режиме, и 10-25% или 40-50% от диаметра лазерного пучка для лазера, работающего в пикосекундном режиме,

- фокальная плоскость лазерного пучка расположена на поверхности детали, и

- скорость перемещения лазерного пучка равна или более 100 м/с.

Согласно предпочтительному варианту указанный вал обрабатывают непрерывно посредством перемещения пятна лазерного пучка по его поверхности одновременно вдоль оси X и в окружном направлении. При этом указанный лазерный пучок перемещают вдоль оси X и одновременно с этим поворачивают указанный вал.

Предпочтительно, указанный вал обрабатывают поблочно путем его вращения и перемещения по трем осям.

Согласно одному предпочтительному варианту осуществления способа используют указанный короткоимпульсный лазер в пикосекундном режиме генерации пачек импульсов со следующими дополнительными параметрами лазерного воздействия:

- число импульсов в пачке импульсов равно 2-20,

- длительность одного импульса в пачке импульсов равна 5-15 пс,

- период повторения импульсов в пачке импульсов равен 10-30 нс,

- средняя плотность энергии потока лазерного излучения, воздействующего на деталь, составляет 0,5-70Дж/с2, предпочтительно 10 Дж/с2, а

- радиус пучка в перетяжке на детали равен 10-50 мкм, причем величину энергии отдельных импульсов в пачке импульсов непрерывно изменяют или заданным образом регулируют.

Устройство для формирования рельефной поверхности на стальном тиснильном вале вышеописанным способом содержит короткоимпульсный лазер, выполненный с возможностью работы в фемто- или пикосекундном режиме, гравировальный блок для формирования макрорельефа на указанном валу и блок управления для перемещения пятна лазерного пучка по поверхности указанного вала одновременно вдоль оси X и в окружном направлении.

Согласно предпочтительному варианту устройство снабжено приводом вращения указанного вала, гравировальный блок содержит расщепитель лазерного пучка, отклоняющий блок и оптический фокусирующий блок, причем указанный гравировальный блок выполнен с возможностью перемещения вдоль оси X.

Устройство предпочтительно выполнено с возможностью перемещения вдоль оси X. При этом устройство согласно изобретению предпочтительно снабжено приводом вращения указанного вала и приводом его перемещения вдоль трех координатных осей X, Y, Z.

Краткое описание чертежей

Ниже приведено подробное описание настоящего изобретения со ссылками на схематические изображения приведенных для примера вариантов осуществления изобретения.

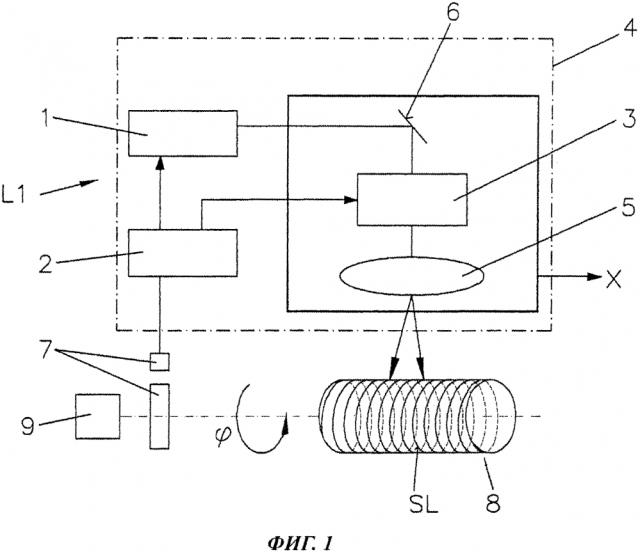

На фиг. 1 показан первый приведенный для примера вариант осуществления лазерной системы для непрерывной гравировки в соответствии с изобретением.

На фиг. 2 показан первый приведенный для примера вариант осуществления лазерной системы для поблочной гравировки в соответствии с изобретением.

На фиг. 3 показано схематическое изображение пачки импульсов лазера.

Осуществление изобретения

Один из основных аспектов новизны раскрываемого способа состоит в возможности обеспечения современных материалов макрорельефными поверхностными элементами, размеры гравировки которых превышают 20 мкм, в частности также превышают 70 мкм, и глубины гравировки которых достигают 400 мкм, что не осуществимо обычными способами лазерной обработки. Касательно методик создания макрорельефа также имеется большая потребность в создании средств формирования рельефных структур на поверхностях гетерогенных материалов с основой из высоколегированного чугуна, причем таким средствам отводится важная роль в технологии производства. Гетерогенная структура этих материалов является обязательным условием для достижения требуемых особых характеристик поверхностей рассматриваемых валов.

Однако различные фазы в структуре такого рода гетерогенного материала имеют разные физические свойства, что сопровождается соответствующей разницей в реакции различных областей макрорельефа на лазерную обработку. Таким образом, на сегодняшний день отсутствует необходимая экономически целесообразная технология лазерной обработки поверхности с формированием макрорельефа. Новый предложенный способ, раскрытый ниже, позволяет наносить макрорельеф на такие материалы. Этот новый способ может быть объединен с процессом создания микрорельефа и, следовательно, позволяет создавать рельеф с высочайшим разрешением даже на таких сложных гетерогенных материалах, что является прорывом в области технологий обработки материалов.

Обработка материала формных цилиндров для офсетной печати или других растровых валов с применением короткоимпульсных лазеров с некоторых пор известна по сути. Известные на сегодняшний день методы термической абляционной лазерной обработки посредством неодимовых лазеров на аллюмоиттриевом гранате (YAG:Nd) с диапазоном ширины импульсов свыше 30 нс позволяют гравировать стальные поверхности в размерном диапазоне приблизительно свыше 70 мкм при глубине приблизительно 100 мкм, однако отсутствует возможность точного и быстрого формирования элементов мелкого рельефа, так как глубину абляции трудно контролировать и на качество обработанной поверхности оказывают влияние различные факторы.

Для изготовления тиснильных валов, имеющих различный рельеф, форму их поверхности предпочтительно обрабатывать посредством разных лазерных устройств, чтобы добавить к макрорельефу микрорельеф, имеющий иное разрешение, с использованием точек фокусировки разного размера и разной мощности.

Существующие на сегодняшний день короткоимпульсные лазеры, используемые в процессе последовательного выполнения микрорельефа, работают в диапазоне длин волн 700-2100 нм, что позволяет получать соответствующее разрешение гравировки менее 1 мкм. Применение умножения частоты лазерного излучения позволяет добиться еще более высокого разрешения. В зависимости от обстоятельств наложение более мелкого рельефа может позволять наносить голограмму непосредственно на тиснильный вал для последующей передачи этого изображения на фольгу. В этом случае может быть предпочтительным нанесение на вал, содержащий макрорельеф, покрытия, например из тетраэдрического углерода (ta-C).

На фиг. 1 показано схематическое изображение первой лазерной системы L1, предназначенной для непрерывной гравировки - формирования макрорельефа. В состав системы L1 входят лазер 1, соединенный с блоком управления 2, который управляет лазером 1, и отклоняющий блок 3, который может содержать расщепители пучка, а также акустооптические или электрооптические модуляторы или многоугольные зеркала. Гравировальный блок 4 состоит из отклоняющего блока 3, фокусирующей оптики 5 и отклоняющего зеркала 6 и может линейно двигаться вдоль оси X, показанной на фиг. 1 в виде стрелки, обозначенной символом «X». В ином случае все лазерное устройство L1 может перемещаться вдоль оси X.

Блок управления 2 соединен с датчиком 7 положения и предназначен для регистрации и анализа данных о вращающейся детали 8, в данном случае о заготовке тиснильного вала. Указанную деталь приводит в движение привод 9. Сочетание линейного перемещения указанного гравировального блока и вращения указанного вала позволяет сформировать непрерывную винтовую линию SL для обеспечения унифицированной обработки материала.

Используемый отклоняющий блок, который может содержать, например, один или несколько расщепителей пучка, а также электрооптические или акустооптические модуляторы или одно или несколько многоугольных зеркал, позволяет расщеплять исходный лазерный пучок на два или несколько лазерных пучков, падающих на две или несколько траекторий одновременно, но при этом не влияющих друг на друга. Кроме того, для предотвращения перегрева интервал времени между подачей отдельных импульсов могут выбирать достаточно большим.

На фиг. 2 показана лазерная система для поблочной обработки указанной детали, которая тоже позволяет осуществлять формирование требуемого макрорельефа при должном выборе параметров. Лазерная система L2 содержит лазерное устройство 10, соединенное с блоком управления 11, которое в свою очередь соединено с поворотным приводом 12.

Через диафрагменный затвор 13 лазерный пучок LA достигает отклоняющего зеркала 14, после чего падает на деталь 16, проходя через фокусирующую оптику 15, которая вместе с вышеупомянутыми компонентами входит в состав гравировального блока 19. На чертеже деталь представлена в виде тиснильного вала с макрорельефом, имеющим форму зубцов 17 и пробела 18 для логотипа. В этом варианте осуществления изобретения деталь могут перемещать в трех направлениях координат и вращать посредством поворотного привода 12. В некоторых вариантах применения этот принцип также могут использовать при обработке материала в соответствии с фиг. 1. Кроме того, могут использовать сочетание обоих принципов перемещения.

При помощи применяемых короткоимпульсных лазеров, длина импульсов которых лежит в диапазоне от 10 фемтосекунд до 100 пикосекунд, материалу в течение очень малого периода времени передают энергию, в результате чего участки этого материала почти мгновенно испаряются и при этом не происходит недопустимого нагрева прилегающего материала, такой процесс называют «холодной абляцией». Таким образом, почти полностью исключают переход материала в жидкую фазу, в результате которого могли бы образовываться края воронок и брызги. Следовательно, такие лазеры также могут успешно применять для так называемой поблочной обработки материала в соответствии с фиг. 2.

Как сказано выше, задачей настоящего изобретения является создание стальных тиснильных валов, в частности имеющих очень большое количество маленьких зубцов, а также областей, в которых зубцы отсутствуют или модифицированы, причем форму зубцов (например, в виде пирамиды с квадратным или треугольным основанием или усеченного конуса), высоту зубцов и шаг зубцов (т.е. расстояние между зубцами) могут варьировать, или имеющих разъемную штырьково-гнездовую конфигурацию, при которой углубления соответствуют выступам, или имеющих фальцевальные или перфорирующие инструменты и т.п.

Экономически целесообразное промышленное применение высокопроизводительных пикосекундных систем для формирования элементов вышеупомянутого рельефа до сегодняшнего дня было недостижимо. В частности, в отличие от технологии производства печатных форм, до сих пор не существовало методики обработки стальных валов, которая характеризовалась бы необходимым темпом изготовления требуемого количества деталей, в силу гранулированной структуры этого материала и неоднородности состава его компонентов.

В ходе широкомасштабных исследований, направленных на создание способа формирования рельефа на стальной поверхности с высотой элементов до 400 мкм с малой шероховатостью рельефа, помимо вышеописанных трудностей, связанных с формированием макрорельефа путем обработки материала, возникали разного рода трудности, в результате чего применение указанных систем для создания требуемого макрорельефа не представлялось возможным. В частности, вследствие структурных различий и взаимовлияния материалов при лазерной обработке образовывались с трудом поддающиеся удалению наплывы и кратеры.

Кроме того, было установлено, что теоретический объем абляции, взятый из расчета на импульс, и частота повторения импульсов в значительной мере не соответствовали фактической скорости абляции. Следовательно, не существовало технически применимых параметров и закономерностей, которые могли бы рассматриваться для промышленного использования короткоимпульсных лазеров для обработки стали.

По итогам длительных исследований было выявлено сочетание нижеследующих параметров, позволяющих специалисту реализовывать гравировку стальных валов с повторяемостью и качеством, требуемыми в технологии гравировки мелких элементов. В данном случае среди короткоимпульсных лазеров необходимо выделить фемтосекундные лазеры и пикосекундные лазеры, длительности импульсов которых лежат в диапазоне от 10 фс до 100 пс.

Кроме заданной длительности импульса, обуславливаемой типом лазера, к предполагаемому промышленному использованию, в частности (но необязательно) при гравировке стали, относится целый ряд параметров.

Для лазеров, работающих в режиме генерации единичных импульсов, важны следующие параметры:

a) плотность энергии;

b) длина волны;

c) частота повторения импульсов;

d) расстояние между импульсами на детали;

e) положение фокальной плоскости лазерного пучка или плоскости изображения лазерного пучка относительно поверхности подложки;

f) скорость перемещения пучка.

До недавних пор известные системы позиционирования пучка не могли передавать мощность лазера на гравируемую поверхность с необходимыми качеством и временем обработки, так как при требуемых скоростях перемещения пучка свыше 100 м/с необходимая точность механообработки была недостижима. Для элементов рельефа шириной, например, 100 мкм радиус гауссова пучка не должен превышать 15 мкм, что также требует особой точности позиционирования лазерного пучка, обуславливаемой крупностью элемента рельефа, формируемого на подложке.

В ходе последующих исследований было установлено, что требуемый процесс механообработки тиснильных валов в режиме генерации единичных импульсов может быть значительно усовершенствован путем использования разных последовательностей импульсов. Таким образом, конкретный рабочий режим, разработанный для выбранных пикосекундных лазеров и называемый в литературе режимом генерации пачек импульсов, дает при гравировке стали хорошие результаты. В отличие от вышеупомянутого режима генерации единичных импульсов пикосекундного лазера с заданной частотой повторения импульсов в режиме генерации пачек импульсов пачки импульсов пикосекундного лазера генерируют с периодом повторения импульсов в пачке в диапазоне десятков наносекунд, обычно 20 нс, и периодом повторения пачек импульсов в диапазоне 10-7-10-3 с, обычно 10 мкс, т.е. частотой повторения пачек импульсов или частотой повторения лазера в диапазоне от 1 кГц до 10 МГц, см. фиг. 3.

На фиг. 3 показано упрощенное схематическое изображение примера пачек импульсов, на котором по оси X отложено время t, а по оси Y - энергия импульса РЕ.

Максимально возможная частота повторения пикосекундного лазера в режиме генерации пачек импульсов зависит от количества импульсов в пачке и ограничивается этим значением. Длительность импульсов пикосекундного лазера в режиме генерации единичных импульсов и длительности импульсов в режиме генерации пачек импульсов сопоставимы.

Пачка импульсов может содержать регулируемое количество отдельных пикосекундных импульсов - вплоть до 20. Энергия отдельных импульсов в пачке может уменьшаться по экспоненте в соответствии с функцией, типичной для лазерных устройств, при неизменном периоде повторения отдельных импульсов в пачке или характеристика энергии отдельных импульсов в пачке может быть задана так, чтобы энергия импульсов в пачке оставалась постоянной или энергия импульсов в пачке уменьшалась, или увеличивалась, или, в ином случае, энергия импульсов в пачке сначала уменьшалась, а затем увеличивалась.

Кроме того, один или несколько импульсов в пачке могут быть исключены, например в режиме FlexBurst™-Mode при использовании лазеров типа Time-Bandwidth Duetto™ и Time-Bandwidth Fuego™ компании Time-Bandwidth Products. В режиме генерации пачек импульсов пикосекундного лазера также возможны удвоение частоты, утроение частоты или прочее умножение частоты, генерация второй гармоники (SHG, от англ. second harmonic generation), генерация третьей гармоники (THG, от англ. third harmonic generation) лазерного излучения.

Таким образом, для лазеров, работающих в режиме генерации пачек импульсов, важны следующие параметры:

g) число импульсов в пачке импульсов;

h) длительность одного импульса в пачке импульсов;

i) период повторения импульсов в пачке импульсов;

j) средняя плотность энергии потока излучения, падающего на деталь;

k) радиус пучка в перетяжке на детали; и

l) распределение плотности энергии единичных импульсов.

Пример возможных значений параметров обработки материала и результатов обработки материала пикосекундным лазером в режиме генерации пачек импульсов:

число импульсов в пачке импульсов до 20;

плотность энергии пачки импульсов 0,5-70 Дж/см2;

глубина абляции на пачку импульсов до 100 нм;

объем абляции на пачку импульсов до 100 мкм3;

шероховатость дна выполненных элементов рельефа 450-1000 нм при глубинах элементов 60-200 мкм.

Ниже перечислены преимущества режима генерации пачек импульсов по сравнению с режимом работы с генерацией единичных импульсов пикосекундного лазера.

Более высокие скорости абляции при формировании рельефа на металлических материалах в сравнении с пикосекундным облучением в режиме генерации одиночных импульсов, имеющих ту же энергию, что и пачка импульсов, т.е. при равных плотностях энергии единичных импульсов и пачек импульсов и при одинаковых расстояниях между импульсами и перекрытиях единичных импульсов и пачек импульсов, т.е. при одинаковых частотах повторения отдельных импульсов и пачек импульсов.

Лучшее качество, в частности ниже шероховатость выполненных форм элементов рельефа, в сравнении с пикосекундным облучением в режиме генерации единичных импульсов, имеющих такое же перекрытие, а также при более высоких плотностях энергии пачек импульсов.

В режиме генерации пачек импульсов можно применять поток излучения, падающего на поверхность детали в процессе формирования рельефа, характеризующийся большими значениями энергии пачки импульсов, т.е. более высокими плотностями энергии. Таким образом, поскольку в пачке импульсов содержится несколько импульсов, энергия отдельных импульсов в пачке (в режиме генерации пачек импульсов), соответственно, меньше энергии единичного импульса (в режиме генерации единичных импульсов), равной энергии пачки импульсов, плотности энергии отдельных импульсов в пачке (в режиме генерации пачек импульсов) также существенно ниже плотности энергии единичного импульса (в режиме генерации единичных импульсов); следовательно, в режиме генерации пачек импульсов обработку материала выполняют в «режиме низкой плотности энергии», т.е. существенно не превышая порог абляции и достигая более высокого качества форм выполняемых элементов рельефа, что и следовало ожидать. При формировании рельефа единичными импульсами большие энергии импульсов не могут быть использованы таким образом, поскольку при этом обработка материала осуществлялась бы в «режиме высокой плотности энергии», т.е. со значительным превышением порога абляции, вследствие чего качество выполняемых элементов рельефа было бы хуже.

Ниже приведены значения, которые могут принимать вышеуказанные параметры для режима генерации единичных импульсов.

a) Плотность энергии

Данные для фемтосекундного лазера.

При обработке материала с фемтосекундными импульсами рекомендуемая плотность энергии лежит в диапазоне 0,5-3,5 Дж/см2. Исследования в диапазонах более высоких значений плотности энергии не дали удовлетворительных результатов.

Данные для пикосекундного лазера.

Исследования показали, что высокие плотности энергии не подходят для обработки материала с пикосекундными импульсами. Применимый диапазон значений плотности энергии должен лежать непосредственно над порогом абляции. По результатам исследований при плотности энергии, лежащей в диапазоне 0,5-10 Дж/см2, установлено что наилучшие результаты обработки материала были достигнуты при плотности энергии, лежащей в диапазоне 0,5-3 Дж/см2.

b) Длина волны

Исследования проводили при трех длинах волн: 775, 1030 и 1064 нм, и было осуществлено удвоение частоты при длине волны 1064 нм, в результате которого длину волны уменьшили до 532 нм. Было установлено, что длина волны оказывает влияние вследствие того, что разные длины волн характеризуются разными коэффициентами поглощения. Излучение с большими длинами волн не подходит для обработки материала ввиду низкого коэффициента поглощения. Таким образом, для предполагаемой обработки материала приемлемыми являются длины волн, лежащие в диапазоне 532-1064 нм.

c) Частота повторения импульсов

Исследования проводили при частотах повторения импульсов вплоть до 1 МГц. Хорошие результаты были получены в диапазоне частот вплоть до 1 МГц. При частотах повторения импульсов свыше 1 МГц результаты немного ухудшились. Одним из способов достичь требуемой эффективности при высоких частотах является расщепление пучка. Например, можно использовать имеющиеся в продаже 400-ваттные короткоимпульсные лазеры с расщеплением пучка на 8 лучей для одновременной обработки материала. Таким образом, частота повторения импульсов остается на уровне приблизительно 1 МГц. Рекомендуемая частота повторения импульсов лежит в диапазоне от 1 кГц до 10 МГц.

d) Расстояние между импульсами на детали

Было установлено, что скорость абляции снизилась при большем перекрытии соседних импульсов. Это произошло вследствие того, что следующий импульс экранируется предыдущим. Таким образом, следует выбирать большое расстояние между импульсами на детали.

Данные для пикосекундного лазера.

Рекомендуемый для обработки материала диапазон: 40-50% от диаметра пучка при расстоянии между импульсами на детали, соответствующем малым плотностям импульсной обработки материала. При высоких плотностях следует использовать меньшее перекрытие в диапазоне 10-25%.

Данные для фемтосекундного лазера.

Расстояние между импульсами на детали: 10-50% от диаметра пучка.

e) Положение фокальной плоскости лазерного пучка относительно поверхности подложки

При проведении всех исследований фокус располагали на поверхности детали. Располагать фокус над деталью не рекомендуется. Таким образом, фокус следует располагать у поверхности детали, т.е. на поверхности или чуть ниже поверхности детали.

f) Результаты испытания при скорости перемещения пучка до 100 м/с и выше оказались приемлемыми.

Диаметр пучка.

При исследованиях использовали пучки различных диаметров. Этот параметр не оказывает значительного влияния на обработку материала.

Длительность импульсов.

При исследованиях использовали пучки с длительностями импульсов 150 фс, 178 фс и 12 пс. Все эти длительности импульсов оказались годными для использования. Длительность импульсов, вероятно, можно увеличить для достижения еще более высокой скорости абляции при сохранении хорошего качества обработки. Применение пучков с меньшей длительностью импульсов дает лучшее качество, но требует снижения скорости абляции. Следовательно, для осуществления предполагаемой обработки материала рекомендуемая длительность импульсов лежит в диапазоне от 150 фс до 12 пс.

Ниже приведены значения, которые могут принимать (но не ограничиваются таковыми) вышеуказанные параметры для режима генерации пачек импульсов.

h) Длительность одного импульса в пачке импульсов: 5-15 пс.

i) Период повторения импульсов в пачке импульсов: 10-30 нс.

j) Средняя плотность энергии пачки импульсов потока излучения, падающего на деталь: 0,5-70 Дж/см2.

k) Радиус пучка в перетяжке на детали: 10-50 мкм, причем характеристика энергии отдельных импульсов в пачке импульсов непрерывно уменьшается, увеличивается или заданным образом регулируется.

Значения параметров b)-g) также применимы в режиме генерации пачек импульсов, если прямо не указано иное.

1. Способ формирования рельефной поверхности на стальном тиснильном вале, включающий использование короткоимпульсного лазера для формирования рельефной поверхности в виде макрорельефа с размерами элементов свыше 20 мкм и глубинами, по существу, до 150 мкм включительно, при этом указанное формирование осуществляют путем лазерного воздействия при следующих параметрах:

- плотность энергии при работе в режиме генерации единичных импульсов составляет 0,5-3,5 Дж/см2,

- средняя плотность энергии при работе в режиме генерации пачек импульсов составляет 0,5 - 70 Дж/см2 на импульс,

- длина волны - 532-1 064 нм,

- частота повторения импульсов составляет от 1 кГц до 10 МГц,

- расстояние между импульсами на детали составляет 10-50% от диаметра лазерного пучка для лазера, работающего в фемтосекундном режиме, и 10-25% или 40-50% от диаметра лазерного пучка для лазера, работающего в пикосекундном режиме,

- фокальная плоскость лазерного пучка расположена на поверхности детали, и

- скорость перемещения лазерного пучка равна или более 100 м/с.

2. Способ по п. 1, отличающийся тем, что указанный вал обрабатывают непрерывно посредством перемещения пятна лазерного пучка по его поверхности одновременно вдоль оси X и в окружном направлении.

3. Способ по п. 2, отличающийся тем, что указанный лазерный пучок перемещают вдоль оси X и одновременно с этим поворачивают указанный вал.

4. Способ по п. 1, отличающийся тем, что указанный вал обрабатывают поблочно путем его вращения и перемещения по трем осям.

5. Способ по любому из пп. 1-4, отличающийся тем, что используют указанный короткоимпульсный лазер в пикосекундном режиме генерации пачек импульсов со следующими дополнительными параметрами лазерного воздействия:

- число импульсов в пачке импульсов равно 2-20,

- длительность одного импульса в пачке импульсов равна 5-15 пс,

- период повторения импульсов в пачке импульсов равен 10-30 нс,

- средняя плотность энергии потока лазерного излучения, воздействующего на деталь, составляет 0,5-70 Дж/с2, предпочтительно 10 Дж/с2, а

- радиус пучка в перетяжке на дета