Раствор для получения магнетитных покрытий на стали

Иллюстрации

Показать всеИзобретение относится к защите металлов от разрушений, связанных с коррозионными и коррозионно-механическими поражениями, а именно - к растворам на водной основе для получения магнетитных покрытий на стали, защищающих после промасливания металл от атмосферной коррозии с целью увеличения срока службы стальных изделий. Раствор содержит нитрат натрия, сульфат магния, аммонийную соль, амид и воду, при этом в качестве аммонийной соли содержит тетрагидрат моноэтаноламинтетраборатаммония состава (NH4)2B2O7⋅NH2C2H4OH⋅4H2O, а в качестве амида - дигидрат тетракарбамиддицинкгексабората состава Zn2B6O4⋅4N2H4CO⋅2H2O. Технический результат - повышение качества магнетитного покрытия на поверхности стали. 1 ил., 1 табл.

Реферат

Изобретение относится к защите металлов от разрушений, связанных с коррозионными и коррозионно-механическими поражениями, а именно к композициям на водной основе для получения на стали магнетитных покрытий (МП), защищающих (после промасливания) металл от атмосферной коррозии с целью увеличения срока службы стальных изделий.

Известно использование раствора нитрата аммония для получения на поверхности стали МП. Кузнецов Ю.И. О возможности снижения температуры оксидирования низкоуглеродистой стали в нитратных растворах. / Ю.И. Кузнецов, Д.Б. Вершок, Д.С. Булгаков // Защита металлов, 1992. - Т. 28. - №4. - 586 с.

Однако образующиеся при этом МП плохо защищают сталь от коррозионных разрушений при промасливании.

Наиболее близкой по технической сущности к предлагаемому изобретению является раствор для получения магнетитного покрытия на стали, содержащий нитрат аммония, нитрат натрия, амид, серосодержащую соль - сульфат магния, воду. RU 2510733, МПК С23С 22/62, С23С 22/68, C23F 11/18, опубл. 10.04.1914.

К недостаткам относятся слабые противокоррозионные свойства промасленных покрытий.

Задачей настоящего изобретения является разработка раствора для получения магнетитного покрытия, обеспечивающего при промасливании эффективную защиту металла от коррозионных и коррозионно-механических поражений.

Технический результат - повышение качества магнетитного покрытия на поверхности стали.

Технический результат достигается тем, что раствор для получения магнетитного покрытия на стали, содержащий нитрат натрия, сульфат магния, аммонийную соль, амид и воду, согласно изобретению в качестве аммонийной соли содержит тетрагидрат моноэтаноламинтетраборатаммония состава (NH4)2B4O7⋅NH2C2H4OH⋅4H2O, а в качестве амида - дигидрат тетракарбамиддицинкгексабората состава Zn2B6O4⋅4N2H4CO⋅2H2O в пересчете на безводную соль при следующем соотношении компонентов (вес.%):

| нитрат натрия | 2,5-4,5 |

| сульфат магния | 1,5-2,5 |

| тетрагидрат моноэтаноламинтетраборатаммония | 1,5-2,5 |

| дигидрат тетракарбамиддицинкгексабората | 0,3-0,5 |

| вода | остальное |

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявляемый состав отличается от известного состава введением в смесь вышеперечисленных дополнительных компонентов и их соотношением. Такое соотношение новых признаков с известными признаками позволяет улучшить качество магнетитного покрытия на поверхности стали.

Соединение тетрагидрат моноэтаноламинтетраборатаммония было получено в результате исследования системы (NH4)2В4О7-NH2C2H4OH-4Н2О (МТБА) при 25°С и индивидуальность нового соединения подтверждена физико-химическими исследованиями согласно статье Скворцов, В.Г. Система (NH4)2B4O7-NH2C2H4OH-Н2О при 25°С. / В.Г. Скворцов, Ш.В. Садетдинов, А.К. Молодкин, Р.С. Цеханский, В.М. Акимов // Журнал неорганической химии, 1979. - Т. 24. - №4. - С. 1095-1098.

Получение МТБА осуществляли следующим образом. В реакционную колбу помещали 1 л дистиллированной воды и растворяли в ней 61,0 г (1,0 моль) моноэтаноламина и 191,2 г (1,0 моль) тетрабората аммония. Смесь непрерывно перемешивали в течение 2 часов при комнатной температуре. Затем раствор переносили в кристаллизатор для выращивания кристаллов. Двойное соединение тетрагидрата моноэтаноламинтетраборатаммония состава (NH4)2В4О7-NH2C2H4OH-4Н2О - мелкокристаллическое вещество, хорошо растворимое в воде. Показатель преломления кристаллов, найденный иммерсионным методом, равен 1,561, плотность равна 1,114 г/см3, молекулярный объем - 226,45 см3/моль, удельный объем - 0,898 см3/г.

Образование соединения дигидрат тетракарбамиддицинкгексабората было установлено в результате изучения растворимости и твердых фаз в системе дицинкгексаборат - карбамид - вода в работе Половняк, В.К. Растворимость и твердые фазы в системе дицинкгексаборат - карбамид – вода. / В.К. Половняк, Ш.В. Садетдинов, А.И. Катанаев, Р.С. Миргазитова // Научно-технический вестник Поволжья, 2012. - №4. - С. 9-13.

Получение дигидрата тетракарбамиддицинкгексабората состава Zn2B6O4⋅4N2H4CO⋅2Н2О осуществляли растворением в 1 л дистиллированной воды в колбе емкостью 2 л 20,0 г (0,4 моля) карбамида и 37,2 г (0,1 моля) дицинкгексабората. Смесь непрерывно перемешивали в течение 4 часов при температуре 50°С и переносили в кристаллизатор для выращивания кристаллов. Показатели преломления кристаллов синтезированного вещества, найденные иммерсионным методом, равны Ng = 1,561, Np = 1,475, что хорошо согласуется с литературными данными в вышеуказанной работе.

Композиции заявляемых составов готовили растворением компонентов в дистиллированной воде, и примеры их приведены в табл. 1.

Композиция по аналогу состоит из 0,5 весовых частей нитрата аммония и 99,5 весовых частей дистиллированной воды.

Композиция по прототипу состоит из 2,5 весовых частей нитрата аммония; 2,5 весовых частей нитрата натрия; 2,5 весовых частей диметилформамида; 0,1 весовой части сульфата магния и 92,4 весовых частей дистиллированной воды.

МП формировали на пластинах из Ст.10 размером 50×100×3 (мм) в течение 40 мин при температуре 60°С. Перед оксидированием стальные образцы обезжиривали этиловым спиртом и декапировали в 15%-ной соляной кислоте в течение 30 с. После оксидирования образцы промывали в воде, сушили горячим воздухом и пропитывали индустриальным маслом И-1 в течение 10 мин при температуре 60°С. Оценку противокоррозионных свойств МП проводили в камере 100%-ной влажности при температуре 40°С до появления на поверхности МП очагов коррозии.

Данные табл. 1 свидетельствуют, что композиция на водной основе, состоящая из смеси нитрата натрия, сульфата магния, тетрагидрата моноэтаноламинтетраборатаммония, дигидрата тетракарбамиддицинкгексабората при соблюдении указанных соотношений компонентов (примеры 3-5), при температуре 60°С позволяет формировать на стали 10 МП, обеспечивающие после промасливания более эффективную защиту стали, чем покрытия, полученные с помощью растворов аналога и прототипа.

В работах Фадеев, И.В. Влияние амидоборатного комплекса на коррозию и коррозионную усталость стали Ст.10. / И.В. Фадеев, A.M. Новоселов, Ш.В. Садетдинов // Приволжский научный журнал, 2014. - №3. - С. 31-35 и Фадеев, И.В. Теоретические основы разработки новых ингибиторов коррозии для автотранспортного комплекса. / И.В. Фадеев, A.M. Новоселов, Ш.В. Садетдинов // Вестник МАДИ. - 2014. - Вып. 4 (39). - С. 17-21 показано, что разрушение стали вызвано не только чисто коррозионными поражениями, но и коррозионно-механическими. Наличие противокоррозионных добавок оказывает влияние на оба разрушающих фактора, вызывающих снижение прочности металла. В связи с этим представляет интерес сравнительное изучение влияния предлагаемой композиции и прототипа на коррозионную усталость стали Ст.10 в 3%-ном растворе NaCl.

Образцы для испытания коррозионной усталости стали Ст.10 изготавливали из одной партии материала. Из листа вдоль направления прокатки вырезали прямоугольные образцы размерами 120×10×1 (мм). Их поверхность шлифовали наждачной бумагой различной зернистости. Первое шлифование проводили продольно бумагой крупной зернистости, второе - поперек, затем продольно и т.д., постепенно уменьшая зернистость бумаги. Последнее шлифование провели продольно бумагой нулевой зернистости. После шлифования образцы промывали дистиллированной водой, высушивали фильтровальной бумагой, обезжиривали спиртом или ацетоном и выдерживали в эксикаторе над прокаленным хлоридом кальция не менее 18-20 часов. Нерабочую поверхность образцов и места контакта с захватами машин и приспособлений, создающих напряжения, изолировали инертными лаками типа БФ. Рабочая поверхность образцов во всех опытах должна быть примерно одинаковой (около 2 см). Раствор заливали в рабочий сосуд, изготовленный из органического стекла, с таким расчетом, чтобы уровень жидкости находился на 2-2,5 см выше верхней границы рабочей части образца. Объем раствора не менее 200-250 мл. Раствор периодически меняли, чтобы его рН в ходе коррозионно-усталостных испытаний практически не изменялся.

Циклические напряжения в металле создавали симметричным изгибом образцов с частотой 500 цикл/мин на установке для коррозионно-усталостных испытаний.

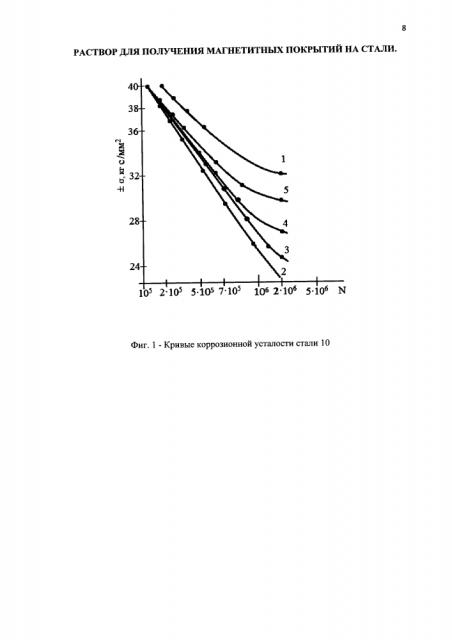

Усталостные и коррозионно-усталостные испытания проводили в растворе хлорида натрия с добавкой раствора прототипа и раствора заявляемого состава, результаты которых приведены на фиг. 1, где обозначены кривые коррозионной усталости стали 10: 1 - в воздухе; 2 - в 3%-ном растворе NaCl; 3 - в 3%-ном растворе NaCl + раствор аналога; 4- в 3%-ном растворе NaCl + раствор прототипа; 5 - в 3%-ном растворе NaCl + раствор заявляемого состава.

Приведенные данные указывают на то, что суммарная потеря циклической прочности исследуемой стали 10 в 3%-ном растворе NaCl на базе испытания N=2⋅106 циклов составляет 10,8 кгс/мм2 (сравнение кривых 1 и 2). Добавки композиций аналога и прототипа в 3%-ный раствор NaCl увеличивают циклическую прочность стали (сравнение кривых 2, 3 и 2, 4), добавка предлагаемой композиции в большей степени увеличивает циклическую прочность стали (сравнение кривых 2, 5).

Таким образом, результаты исследований показывают, что использование предлагаемой водной композиции для получения МП на поверхности стали позволяет в большей степени увеличить срок службы стальных изделий за счет повышения качества покрытий, чем использование известных растворов.

Раствор для получения магнетитного покрытия на стали, содержащий нитрат натрия, сульфат магния, аммонийную соль, амид и воду, отличающийся тем, что в качестве аммонийной соли он содержит тетрагидрат моноэтаноламинтетраборатаммония состава (NH4)2B4O7⋅NH2C2H4OH⋅4Н2О, а в качестве амида - дигидрат тетракарбамиддицинкгексабората состава Zn2B6O4⋅4N2H4CO⋅2Н2О в пересчете на безводную соль при следующем соотношении компонентов (вес.%):

| нитрат натрия | 2,5-4,5 |

| сульфат магния | 1,5-2,5 |

| тетрагидрат моноэтаноламинтетраборатаммония | 1,5-2,5 |

| дигидрат тетракарбамиддицинкгексабората | 0,3-0,5 |

| вода | остальное |