Способ и установка для изготовления медного полуфабриката, а также способ и устройство для нанесения формовочной краски

Иллюстрации

Показать всеИзобретение относится к металлургии. Способ изготовления медного полуфабриката включает расплавление меди, отливку в нескольких кокилях 12 в один выпуск медных анодов 14, получение путем электролиза с использованием медных анодов 14 медных катодов 16. На кокили наносят формовочную краску посредством устройства 40. Установка содержит рафинировочную печь 28, вращающийся стол 54 с кокилями 12, электролитическую ванну 30, в которую аноды, отлитые в кокилях, перемещают транспортиром 31. Катоды 16 из ванны 30 подают транспортером 34 к устройству 32 для дальнейшей переработки в медный полуфабрикат. Часть отлитых в кокилях заготовок перерабатывают непосредственно в медный полуфабрикат. Обеспечивается повышение КПД при выплавке меди. 2 н. и 14 з.п. ф-лы, 5 ил.

Реферат

[01] Изобретение относится к способу и установке для изготовления медного полуфабриката.

[02] Известно, что в ходе применения способа и установки для изготовления медного полуфабриката сначала расплавляется медь, затем из нее внутри нескольких кокилей в один выпуск отливаются медные аноды, после этого путем электролиза с использованием, по меньшей мере, одного из медных анодов образуются медные катоды, которые затем перерабатываются в медный полуфабрикат. Далее для этого предусмотрено устройство для нанесения формовочной краски на кокили. Под формовочной краской подразумеваются покрывающие материалы, которые наносятся на кокили, чтобы выровнять, как правило, пористую поверхность кокилей перед процессом отливки. Известная технологическая методика, изложенная в ЕР 1103325 А1, описывает очистку отлитых медных анодов от приставших к ним остатков корки из формовочной краски.

[03] Применение электролиза, в частности, является очень энергоемким и, следовательно, оказывает решающее влияние на КПД, т.е. на отношение количества изготовленного медного полуфабриката к необходимому для его изготовления объему энергии.

[04] Задачей предлагаемого изобретения является повышение КПД при выплавке меди.

[05] В качестве решения предлагаются способ и установка для изготовления медного полуфабриката с признаками независимых пунктов формулы изобретения. Следующие целесообразные разработки содержатся в дополнительных пунктах формулы изобретения, в нижеследующих описаниях и прилагаемых чертежах.

[06] Изобретение базируется на основной идее, которая заключается в том, что не вся медь должна выплавляться электролитическим способом в очень чистом виде, но что возможно определенную часть меди при наличии подходящих побочных параметров перерабатывать непосредственно после рафинирования при добавке к ней при известных обстоятельствах меди, добытой электролитическим способом.

[07] Способ изготовления медного полуфабриката, при котором сначала расплавляется медь, затем из нее внутри нескольких кокилей в один выпуск отливаются медные аноды, после этого путем электролиза с использованием, по меньшей мере, одного из медных анодов образуются медные катоды, которые затем перерабатываются в медный полуфабрикат, может характеризоваться тем, что по меньшей мере на один из кокилей наносится долговременное покрытие в качестве формовочной краски.

[08] Применяемая в качестве долговременного покрытия формовочная краска имеет своим преимуществом то обстоятельство, что она, в сравнении с другими покрытиями, может значительно дольше находиться в состоянии, необходимом для ее эксплуатации, с точки зрения надежности. Под долговременным покрытием следует в данном случае понимать покрытие, при котором возможно по меньшей мере двукратное первичное формообразование или заливка меди в кокили, которые в свою очередь не приводят к существенному повреждению или изменению состояния долговременного покрытия. Благодаря применению подобного рода долговременного покрытия может быть сокращен расход материала, из которого состоит формовочная краска, подаваемого в отливаемые медные аноды, по сравнению с известными видами формовочной краски.

[09] На основании возможного существенного сокращения внесения материала, из которого состоит формовочная краска, в соответствующие медные аноды или на основании возможного существенного сокращения загрязнения медных анодов материалом, из которого состоит формовочная краска, благодаря использованию долговременного покрытия, отлитый медный анод или отлитая в соответствующем кокиле заготовка может быть изготовлена со значительно меньшим загрязнением материалом, из которого состоит формовочная краска, в сравнении с уже известными способами.

[10] Значительно меньший уровень загрязнения материалом, из которого состоит формовочная краска, ставший возможным благодаря долговременному покрытию, также позволяет при наличии соответствующих побочных параметров с выгодой производить непосредственную дальнейшую обработку, по меньшей мере, одной части рафинированной меди или отлитых в кокилях медных анодов или заготовок с приемлемой или желаемой степенью чистоты соответствующего медного полуфабриката без предварительного включения электролиза.

[11] В частности, при применении кокиля с описанным долговременным покрытием может быть произведен электролиз с залитым в кокиль медным анодом, который в сравнении с уже известными способами выгодно характеризуется наличием менее загрязненного электролизного шлама, именно вследствие упомянутого выше небольшого уровня загрязнения медного анода материалом, из которого состоит формовочная краска.

[12] Говоря в целом, на основании изложенного выше способа путем нанесения долговременного покрытия в качестве формовочной краски по меньшей мере на один из кокилей можно в конечном итоге значительно повысить КПД при изготовлении медного полуфабриката, а тем самым и соотношение количества изготовленного медного полуфабриката с использованным для его изготовления объемом энергии.

[13] При вышеописанном способе из расплавленной меди в нескольких кокилях в один выпуск отливаются медные аноды. Выпуск металла может, в частности, производиться квази-непрерывно или относительно кратковременными циклами, в частности, выпуск металла может, например, производиться в течение двух-шести часов, причем на один кокиль может понадобиться, например, от 30 секунд до трех минут, но обыкновенно около 1,5 минут.

[14] Дальнейшая переработка медных катодов в медный полуфабрикат может, например, включать в себя первичное формообразование в печи, в которую подаются медные катоды, причем после первичного формообразования путем розлива из печи и последующей раскатки может быть получен, например, медный полуфабрикат в форме проволоки.

[15] Способ изготовления медного полуфабриката, при котором сначала расплавляют медь, затем из нее внутри нескольких кокилей в один выпуск отливают медные аноды, после этого путем электролиза с использованием, по меньшей мере, одного из медных анодов образуют медные катоды, которые затем перерабатывают в медный полуфабрикат, может также характеризоваться тем, что по меньшей мере на один из кокилей наносят формовочную краску, не содержащую серу.

[16] При применении формовочной краски, не содержащей серу, может быть действенно избегнуто или сведено к минимуму загрязнение серой отлитых в кокилях медных анодов или заготовок, так что путем применения или нанесения формовочной краски, не содержащей серу, на соответствующий кокиль может быть существенно повышен вышеупомянутый КПД, в частности, благодаря тому, что из-за формовочной краски, не содержащей серу, возможна непосредственная переработка рафинированной меди также и без применения электролиза. Далее существенное повышение вышеупомянутого КПД возможно благодаря тому, что нанесение формовочной краски, не содержащей серу, на соответствующий кокиль позволяет провести электролиз, характеризующийся наличием менее загрязненного электролизного шлама и сопровождающийся соответственно значительным сокращением расхода энергии, необходимой для электролиза.

[17] В случае предпочтительной формы исполнения изобретения кокили во время выпуска металла подводят к заливочному устройству синхронно, но по меньшей мере одна часть формовочной краски наносится вне режима синхронизации.

[18] Нанесение по меньшей мере одной части формовочной краски вне режима синхронизации имеет преимуществом то, что в отличие от уже известных способов производства для нанесения формовочной краски предоставляется больше времени, что позволяет под более тщательным контролем наносить формовочную краску, благодаря чему образуется очень равномерный слой, что, в частности, при правильном применении способа может обеспечить также соответствующую стойкость формовочной краски в случае ее использования в качестве долговременного покрытия.

[19] В частности, целесообразным может быть нанесение вне режима синхронизации по меньшей мере одного основного слоя формовочной краски, причем вне режима синхронизации на основной слой может наноситься также и рабочий слой.

[20] Благодаря тому, что основной слой, а в случае необходимости - и рабочий слой формовочной краски наносят вне режима синхронизации, нанесение этих слоев может производиться под более тщательным контролем, что позволяет добиться очень равномерного нанесения основного и рабочего слоев. Покрытие, включающее в себя основной и рабочий слои, демонстрирует, в отличие от уже известных видов покрытия, очень высокий уровень длительной прочности и надежности в эксплуатации, в частности, характеризуемый тем, что оно способно вынести без значительных признаков износа по меньшей мере двукратное первичное формообразование или заливку меди в соответствующий кокиль и использоваться в качестве долговременного покрытия.

[21] Альтернативой к нанесению рабочего слоя на основной слой вне режима синхронизации может быть также и проведение данной операции в режиме синхронизации, то есть нанесение слоя на соответствующий кокиль происходит в такт, в котором кокили подводятся к заливочному устройству. Данный вариант особенно целесообразен в том случае, если нанесение рабочего слоя на отдельные кокили, с которых отходит много формовочной краски, в частности на разделительные плоскости и участки основного слоя, может способствовать улучшению качества отлитых медных анодов.

[22] Способ изготовления медного полуфабриката, при котором сначала расплавляют медь, затем из нее внутри нескольких кокилей в один выпуск отливают медные аноды, после этого путем электролиза с использованием по меньшей мере одного из медных анодов образуют медные катоды, которые затем перерабатывают в медный полуфабрикат, может также характеризоваться тем, что часть отлитых в кокилях заготовок может быть непосредственно переработана в медный полуфабрикат.

[23] Благодаря тому, что часть отлитых в кокилях заготовок непосредственно перерабатывается в медный полуфабрикат, то есть переработка осуществляется без применения электролиза, в ходе производства медного полуфабриката может быть реализована существенная экономия электроэнергии, поскольку при изготовлении данных заготовок можно было бы обойтись без энергоемкого процесса электролиза. Данная методика особенно целесообразна, в частности, в том случае, если отлитые в кокилях заготовки, например, повреждены в результате неравномерной отливки или вследствие неравномерного извлечения из кокиля, например, с помощью рычага, и недостаточно удобны для последующего электролиза. Данные заготовки, хотя и не годятся для электролиза, но демонстрируют необходимое качество материала и поэтому могут не подвергаться обработке электролизом. Благодаря избеганию энергоемкого процесса электролиза может быть значительно улучшен определенный выше КПД при изготовлении медного полуфабриката.

[24] Целесообразной является переработка в медный полуфабрикат по меньшей мере одной части заготовок, предназначенных для переработки в медный полуфабрикат непосредственно из медных анодов, вместе с медными катодами. Таким образом, может регулироваться степень загрязнений, которые, как правило, вносятся в медный полуфабрикат именно медными анодами.

[25] В случае подлежащих переработке непосредственно в медный полуфабрикат заготовок может идти речь, как изложено выше, в частности, о заготовках, которые в результате неравномерной отливки или вследствие неравномерного извлечения из кокиля неудобны в работе и тем самым не пригодны для электролиза. Благодаря совместной переработке медных катодов с заготовками, подлежащими переработке непосредственно в медный полуфабрикат, может быть достигнуто повышение или улучшение определенного выше КПД за счет того, что данные заготовки при отказе от энергоемкого процесса электролиза комбинируются с полученными с применением электролиза медными катодами для изготовления медного полуфабриката. В частности, благодаря подходящей комбинации заготовок с медными катодами или благодаря достижению правильного соотношения количества заготовок, непосредственно подлежащих переработке, с количеством медных катодов степень качества изготовляемого медного полуфабриката может быть доведена до желаемого или заданного уровня.

[26] Совместная обработка подлежащих дальнейшей переработке деталей с медными катодами может производиться, например, путем их смешивания в печи и последующего нового первичного формообразования.

[27] Вышеописанный способ, в котором предусматривается нанесение, по меньшей мере, на один из кокилей долговременного покрытия в качестве формовочной краски, нанесение формовочной краски, не содержащей серу, и переработка части отлитых в кокилях заготовок непосредственно в медный полуфабрикат, базируется на основной идее, что не вся медь должна выплавляться электролитическим способом в очень чистом виде, но что возможно определенную часть меди при наличии подходящих побочных параметров перерабатывать непосредственно после рафинирования при добавке к ней при известных обстоятельствах меди, полученной электролитическим способом.

[28] Способ по настоящему изобретению может характеризоваться тем, что формовочная краска наносится на кокиль в несколько слоев, в частности в два слоя, как это изложено выше на примере нанесения основного слоя и рабочего слоя. Путем многослойного нанесения формовочной краски можно образовать покрытие в виде долговременного покрытия, которое по сравнению с уже известными покрытиями из формовочной краски является значительно более прочным и гораздо дольше времени сохраняет надежность в эксплуатации. В частности, долговременное покрытие подобного рода способно выдержать, по меньшей мере, двукратное первичное формообразование или заливку расплавленного металла или расплавленной меди в соответствующий кокиль без какого-либо серьезного отхода или попадания материала, из которого изготовлена формовочная краска, в отливку, что сопровождается также выгодным и частично уже объясненным выше повышением КПД.

[29] Операция нанесения формовочной краски на кокиль может характеризоваться также тем, что формовочная краска наносится последовательно способом распыления, что, в частности, выгодно при подготовке формовочной краски, наносимой в несколько слоев, а также в определенных случаях для нанесения одного из слоев. Благодаря последовательному нанесению формовочной краски способом распыления может быть создано покрытие с порами малого размера и очень гладкой поверхностью, что сопровождается существенным повышением длительной прочности слоя, которое, как уже указано выше, сопровождается также значительным повышением КПД.

[30] Особенно выгодной является возможность управления скоростью нанесения, благодаря чему при последовательном нанесении существует возможность регулировки толщины слоя формовочной фаски. Таким образом, может наноситься слой формовочной краски или покрытия равномерной, или в основном равномерной, или соответствующей уровню износа формовочной краски толщины, что в свою очередь связано с выгодным повышением длительной прочности нанесенного покрытия.

[31] Операция нанесения формовочной краски на кокиль, которая характеризуется тем, что кокиль во время нанесения покрытия находится в состоянии темперирования, также представляет выгоду в том отношении, что в результате темперирования во время нанесения покрытия может быть существенно улучшена длительная прочность слоя формовочной краски по сравнению с уже известными формовочными красками. Это, в свою очередь, связано с существенным повышением КПД в процессе изготовления медного полуфабриката с применением одного или нескольких кокилей, как уже изложено выше. То, что благодаря темперированию во время нанесения покрытия может быть значительно повышена длительная прочность слоя, является, в частности, следствием того обстоятельства, что формовочная краска благодаря темперированию может наноситься на соответствующий кокиль очень равномерно и в остающемся неизменным термодинамическом состоянии.

[32] В связи с этим следует подчеркнуть, что понятие «темперирование» относится не только к простому нагреванию, как это имеет место, например, во время розлива расплавленной меди в кокили, но подразумевает целенаправленное поддержание определенных температур или определенного температурного профиля, в частности, также и понижение температуры в случае необходимости.

[33] При нанесении слоя формовочной краски кокиль поддерживается иногда в температурном режиме ниже 200°C, а иногда и ниже 180°C. Было установлено, что при темперировании кокиля при нанесении слоя формовочной краски ниже данной температурной границы достигается высокая длительная прочность слоя формовочной краски или покрытия. В частности, темперирование кокиля при 110°C или около того показало себя особенно хорошо с точки зрения достижения очень высокой длительной прочности слоя формовочной краски.

[34] С выгодной стороны показало себя темперирование кокиля при нанесении слоя формовочной краски в режиме между 100°C и 125°C, преимущественно между 105°C и 115°C. Ограничение на данные температурные диапазоны представляет выгоду в том отношении, что в данных температурных диапазонах испарение, возникающее при нанесении формовочной краски, не оказывает ненужного негативного влияния на образование слоя, благодаря чему, в частности, образуется стабильный и прочный слой. Особенно темперирование кокиля при нанесении слоя формовочной краски на уровне между 105°C и 115°C показало, что процессы, вызываемые возникающим испарением, почти или полностью отсутствуют. При ограничении на вышеуказанные температурные диапазоны образование водяного пара присутствует лишь в той мере, которая не приводит к вредному воздействию на кокиль или слой формовочной краски из-за образования кратеров, то есть из-за испарения воды, содержащейся в материале, из которого состоит формовочная краска.

[35] Особенно предпочтительным является нанесение формовочной краски в качестве основного и рабочего слоев. Таким образом, можно (см. также вышеприведенные данные) достичь образования очень долговечного, прочного и надежного в эксплуатации покрытия, в частности, в форме долговременного покрытия.

[36] Целесообразно нанесение основного слоя при темперировании кокиля в режиме между 100°C и 125°C, предпочтительно между 105°C и 115°C, и рабочего слоя при темперировании кокиля в режиме ниже 200°C, предпочтительно ниже 180°C.

[37] Как уже изложено выше, благодаря нанесению основного слоя при темперировании кокиля в режиме между 100°C и 125°C, предпочтительно между 105°C и 115°C, может быть до минимума сокращено или почти полностью исключено засорение кокиля отложениями материала, из которого состоит формовочная краска, сопровождающее испарение этого материала. Далее было выявлено, что также нанесение рабочего слоя при темперировании кокиля в режиме ниже 200°C, предпочтительно ниже 180°C, приводит к достижению очень высокого уровня длительной прочности и надежности в эксплуатации рабочего слоя, позволяющего по меньшей мере двукратное первичное формообразование или заливку в кокиль, причем без существенного изменения формы рабочего слоя или эрозии материала рабочего слоя, которые могли бы оказать негативное влияние на его долговременную прочность. В частности, рабочий слой подвергается очень большим нагрузкам при заливке расплавленной меди, поскольку медь вступает в непосредственный контакт с рабочим слоем, поэтому высокий уровень длительной прочности данного слоя является большим преимуществом.

[38] Особенно предпочтительной является возможность регулирования толщины слоя формовочной краски с помощью управления объемным потоком и/или давлением формовочной краски. Таким образом, может быть образован слой формовочной краски стабильной или подогнанной к соответствующему уровню износа толщины с гладкой поверхностью и очень небольшим размером пор.

[39] Установка для изготовления медного полуфабриката, содержащая (i) рафинировочную печь, (ii) относящиеся к рафинировочной печи кокили, наполняемые из рафинировочной печи, (iii) электролитическую ванну, (iv) транспортер анодов для транспортировки анодов, отлитых в кокилях, к электролитической ванне, (v) относящееся к электролитической ванне устройство для дальнейшей переработки в медный полуфабрикат заготовок, подвергшихся первичному формообразованию в кокилях, и (vi) транспортер катодов для транспортировки катодов из электролитической ванны к устройству для дальнейшей переработки, может характеризоваться тем, что между кокилями и устройством для дальнейшей переработки предусмотрен обходной транспортер, с помощью которого к устройству для дальнейшей переработки транспортируются заготовки, подвергшиеся первичному формообразованию в кокилях, в обход электролитической ванны.

[40] Подобного рода установка пригодна, в частности, для реализации вышеописанного способа, при котором одна часть отлитых в кокилях заготовок непосредственно перерабатывается в медный полуфабрикат, что, в частности, сопровождается существенным повышением КПД при производстве медного полуфабриката.

[41] Для того чтобы отлитые в кокилях заготовки переработать непосредственно, то есть в обход электролиза, в медный полуфабрикат, предусмотрен обходной транспортер. С помощью обходного транспортера возможна транспортировка заготовок, подвергшихся первичному формообразованию или формообразованию в кокилях, в обход электролитической ванны к устройству для дальнейшей переработки.

[42] В случае подвергшихся первичному формообразованию заготовок речь может идти, в частности, о заготовках, которые первоначально были предусмотрены в качестве анодов, однако вследствие, например, неравномерной отливки или вследствие иного повреждения, например, при попытке выемки из кокиля, были слишком деформированы в сравнении с заданной формой анода, так что они больше не могут использоваться для электролиза. В частности, здесь может идти речь о заготовках, у которых вообще отсутствуют анодные ушки, или их анодные ушки не имеют должной формы, что делает невозможным проведение эффективных манипуляций с анодами, используя анодные ушки в качестве крюков. Данные заготовки могут тогда транспортироваться с применением обходного транспортера в обход электролитической ванны к устройству для дальнейшей переработки.

[43] В устройстве для дальнейшей переработки может производиться дальнейшая переработка подвергшихся первичному формообразованию в кокилях заготовок в медный полуфабрикат. В частности, заготовки, подвергшиеся первичному формообразованию в кокилях, доставленные в обход электролитической ванны к устройству для дальнейшей переработки, могут быть переработаны вместе с медными катодами, которые были образованы в электролитической ванне путем электролиза.

[44] Устройство для дальнейшей переработки может, например, включать в себя печь, в которую могут помещаться заготовки и/или медные катоды с целью расплавления путем нагревания. Далее устройство для дальнейшей переработки может, например, включать в себя пресс, и/или разливочное устройство, и/или прокатный стан. В случае прокатного стана, например, речь может идти о прокатном стане, который предназначен для обработки медного полуфабриката с целью придания ему формы бруска или проволоки.

[45] Обход, возможный благодаря обходному транспортеру, может, в частности, осуществляться при включении или промежуточном включении промежуточного накопителя и/или очистного устройства для того, чтобы заготовки, подвергшиеся первичному формообразованию, или аноды при обходе электролитической ванны, или катоды могли некоторое время оставаться в промежуточном накопителе и/или подвергнуться очистке, прежде чем быть направленными в устройство для дальнейшей переработки.

[46] Кокили, относящиеся к рафинировочной печи, наполняются, как уже указано выше, из рафинировочной печи, причем наполнение может производиться простым и практичным образом, например, при промежуточном включении нескольких ванн.

[47] В случае электролитической ванны речь может идти об электролитической ванне любой формы, которая предназначена для получения чистого или почти чистого металла при применении отлитых в кокилях анодов путем оседания на катоде, причем под металлом может иметься в виду, в частности, медь.

[48] Транспортер анодов для транспортировки отлитых в кокилях анодов к электролитической ванне может представлять собой любое транспортировочное устройство, приспособленное для выполнения данной функции, то есть для транспортировки отлитых в кокилях анодов к электролитической ванне. В частности, для этой цели может быть предусмотрен промышленный робот, оборудованный, например, погрузочными вакуумными присосками, чтобы вынимать аноды из кокилей и транспортировать их к электролитической ванне или чтобы помещать отлитые в кокилях аноды в электролитическую ванну.

[49] Также и транспортер катодов может представлять собой любое транспортировочное устройство, приспособленное для выполнения предусмотренной функции, то есть для транспортировки катодов из электролитической ванны к устройству для дальнейшей переработки.

[50] Далее также и обходной транспортер может представлять собой любое транспортировочное устройство, приспособленное для того, чтобы транспортировать заготовки, подвергшиеся первичному формообразованию в кокилях, в обход электролитической ванны к устройству для дальнейшей переработки. В частности, обходной транспортер может также включать в себя промышленного робота, снабженного или оборудованного погрузочными вакуумными присосками, чтобы с помощью всасывающей силы удерживать заготовки, подвергшиеся формообразованию или первичному формообразованию в кокилях, и транспортировать их путем соответствующего активирования промышленного робота в обход электролитической ванны к устройству для дальнейшей переработки.

[51] В одной из практических модификаций производственной установки транспортер анодов и обходной транспортер имеют общее подающее устройство, которое выборочно, преимущественно в соответствии с заданными заранее параметрами, с одной стороны подает заготовки-аноды из кокилей для дальнейшей транспортировки к электролитической ванне и с другой стороны подает заготовки из кокилей в направлении обходного транспортера.

[52] Благодаря предусмотренному общему подающему устройству могут быть простым и практичным образом реализованы транспортировка анодов и транспортировка в обход электролитической ванны. Для этого подающее устройство спроектировано таким образом, чтобы выборочно подавать заготовки в виде анодов из кокилей для дальнейшей транспортировки к электролитической ванне или подавать заготовки из кокилей для дальнейшей транспортировки в обход электролитической ванны, так что благодаря единственному общему подающему устройству могут быть простым и практичным образом созданы общие транспортировочные пути для транспортировки анодов и транспортировки заготовок в обход электролитической ванны.

[53] В случае подающего устройства речь может идти о любом подающем устройстве, которое приспособлено для выполнения данной функции. В частности, речь может идти о промышленном роботе, оборудованном, например, погрузочными вакуумными присосками, чтобы, например, вынимать из кокилей отлитые аноды и затем подавать их для дальнейшей транспортировки к электролитической ванне. В частности, этот или другой промышленный робот, который может быть снабжен, например, погрузочными вакуумными присосками, может быть предусмотрен для того, чтобы вынимать из кокилей отлитые заготовки и подавать их для дальнейшей транспортировки в обход электролитической ванны.

[54] Целесообразным является размещение кокилей на общем держателе. Благодаря размещению кокилей на общем держателе может быть достигнуто их очень компактное расположение, которое делает возможным простое и практичное наполнение кокилей над рафинировочной печью или из рафинировочной печи.

[55] В частности, держатель кокилей может вращаться вокруг вертикальной оси, благодаря чему каждый кокиль может быть размещен в предусмотренном положении для наполнения расплавленным металлом из рафинировочной печи. Таким образом, большое количество кокилей просто, практично и надежно с технологической точки зрения может быть наполнено жидким металлом, в частности жидкой медью.

[56] В одной из практических модификаций производственной установки предусмотрено устройство для нанесения формовочной краски. Его рабочий участок располагается на участке, где размещен держатель кокилей.

[57] Благодаря устройству для нанесения формовочной краски, расположенному на участке, где размещен держатель кокилей, можно просто и практично наносить слой формовочной краски или покрытия на каждый из кокилей, причем нанесение на кокили формовочной краски связано с воздействием, уже изложенным выше. В частности, нанесение формовочной краски на соответствующий кокиль может осуществляться очень надежным с эксплуатационной точки зрения образом благодаря тому, что рабочий участок устройства для нанесения формовочной краски расположен на участке, где размещен держатель кокилей.

[58] В частности, при этом, например, возможно нанесение или восстановление рабочего слоя без остановки рабочего процесса, а при необходимости также в режиме специального охлаждения, в то время как основной слой и, при необходимости, также первый рабочий слой могут наноситься во время технического обслуживания или, в частности, между двумя заходами для выпуска расплавленного металла.

[59] Устройство для нанесения формовочной краски на кокиль может характеризоваться тем, что оно содержит манипулятор, который включает в себя приспособление для нанесения формовочной краски и может последовательно передвигаться над кокилем.

[60] С помощью устройства для нанесения формовочной краски с манипулятором подобного рода, то есть манипулятором, способным последовательно передвигаться над кокилем, на кокиль можно наносить формовочную краску, благодаря чему образуется очень гладкое покрытие, к тому же имеющее поры очень малого размера. Подобное покрытие или слой формовочной краски вследствие очень малого размера пор и, в частности, его очень гладкой поверхности демонстрирует очень высокую длительную прочность, так что оно способно, в частности, выдерживать многократную заливку жидкого расплавленного металла без существенных повреждений или износных явлений. Устройство для нанесения формовочной краски может, например, включать в себя распылитель или кисть для нанесения формовочной краски, благодаря чему можно добиться, в частности, создания покрытия или слоя формовочной краски с порами очень малого размера.

[61] В частности, манипулятор может иметь два линейно независимых привода. Благодаря наличию двух линейно независимых приводов манипулятор может с их помощью передвигаться над кокилем в двух плоскостях, чтобы простым и практичным образом наносить на соответствующий кокиль слой формовочной краски. Прежде всего, благодаря такой подвижности манипулятора на поверхности кокиля можно простым и практичным образом образовывать слой или покрытие с заданным распределением толщины его нанесения. В зависимости от предназначения изделия заданное распределение толщины нанесения слоя формовочной краски может существенно способствовать повышению качества отливаемого продукта, например, анода.

[62] Разумеется, что по меньшей мере один из компонентов функции передвижения, в частности, передвижение параллельно направлению движения кокиля, или, в определенных случаях, также оба компонента функции передвижения могут быть реализованы также через соответствующее движение кокилей. Разумеется также, что в определенных случаях в этих целях может быть использован и промышленный робот или тому подобный механизм.

[63] В одной из практических модификаций устройства для нанесения формовочной краски предусмотрено темперирование или обогрев кокилей, а также наличие термометра для кокилей.

[64] Благодаря наличию темперирования или обогрева кокилей можно, в частности, применяя термометр для кокилей, осуществлять нанесение формовочной краски с очень точным контролем температурного режима. Таким образом, можно, в частности, путем регулировки задавать необходимую температуру кокилей для образования очень прочного и долговременного покрытия.

[65] Все вышеописанные способы, установки и устройства покоятся на общей основной идее, заключающейся в том, что не вся медь должна производиться электролитическим способом в очень чистом виде, но что возможно при соответствующих побочных параметрах перерабатывать часть меди непосредственно сразу после рафинирования и при необходимости с добавлением меди, добытой электролитическим способом.

[66] Разумеется, что признаки вышеприведенных или описанных в формуле изобретения решений могут при необходимости комбинироваться для более полного осуществления их преимуществ.

[67] Дальнейшие преимущества, цели и свойства предлагаемого изобретения разъясняются с помощью приведенного далее описания примеров выполнения, которые, в частности, также изображены на прилагаемых чертежах, а именно:

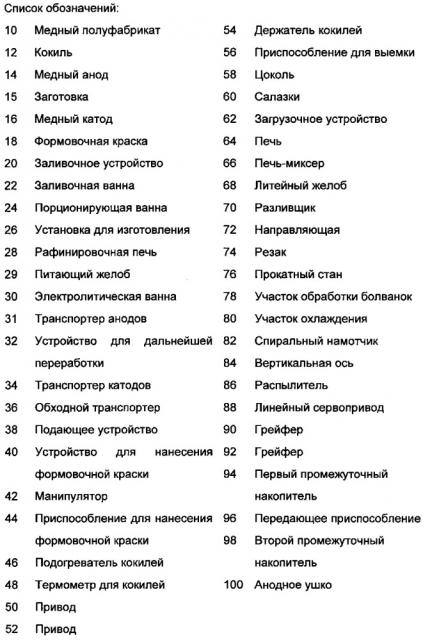

на фиг. 1 - схематический вид сверху одной части установки для изготовления медных полуфабрикатов;

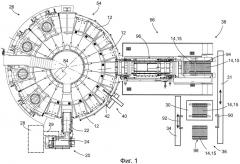

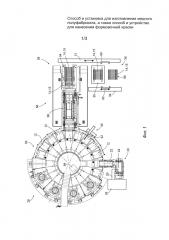

на фиг. 2 - вид сверху устройства для нанесения формовочной краски согласно фиг. 1;

на фиг. 3 - вид спереди устройства для нанесения формовочной краски согласно фиг. 1 и 2;

на фиг. 4 - вид сбоку устройства для нанесения формовочной краски согласно фиг. с 1 по 3; и

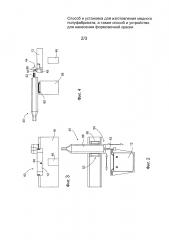

на фиг. 5 - схематический вид сверху остальной части установки для изготовления медных полуфабрикатов, изображенной на фиг. 1.

[68] Схематически изображенная на фиг. 1 и 5 установка 26 для изготовления медного полуфабриката 10 (см., в частности, также фиг. 5) включает в себя рафинировочную печь 28, относящиеся к рафинировочной печи 28 кокили 12, которые наполняются из рафинировочной печи 28 при промежуточном включении заливочной ванны 22 и порционирующей ванны 24, и электролитическую ванну 30. В случае заливочной ванны 22 и порционирующей ванны 24 речь идет о ваннах заливочного устройства 20 для заливки расплавленного жидкого металла в кокили 12 или наполнения кокилей 12 расплавленным жидким металлом.

[69] Далее производственная установка 26 включает в себя транспортер анодов 31 для транспортировки анодов 14, отлитых в кокилях 12, к электролитической ванне 30, относящееся к электролитической ванне 30 устройство для дальнейшей переработки 32 (см. фиг. 5) и транспортер катодов 34 (см. фиг. 1) для транспортировки катодов 16 из электролитической ванны 30 к устройству для дальнейшей переработки 32.

[70] Далее между кокилями 12 и устройством для дальнейшей переработки 32 предусмотрен обходной транспортер 36, с помощью которого к устройству для дальнейшей переработки 32 (см. фиг. 5) в обход электролитической ванны 30 транспортируются заготовки 15, подвергшиеся первичному формообразованию в кокилях 12.

[71] Транспортер анодов 31 и обходной транспортер 36 имеют общее подающее устройство 38, которое выборочно подает с одной стороны заготовки 14, 15 в виде анодов 14 из кокилей 12 для дальнейшей транспортировки к электролитической ванне 30, а с другой стороны подает заготовки 14, 15 из кокилей 12 к обходному транспортеру 36.

[72] Кокили 12 размещены на общем держателе кокилей 54, который может вращаться вокруг вертикальной оси 84.

[73] Далее производственная установка 26 включает устройство 40 (см. фиг. 1) для нанесения формовочной краски 18 (см. фиг. 4) на кокиль 12. Его рабочий участок располагается на участке, где размещен держатель кокилей 54 (см. фиг. 1).

[74] Устройство 40 для нанесения формовочной краски 18 содержит манипулятор 42 (см. фиг. 4), который включает в себя приспособление для нанесения формовочной краски 44 с распылителем 86 и может последовательно передвигаться над соответствующим кокилем 12. Манипулятор 42 включает в себя два ли