Способ изготовления сырых песчано-глинистых форм

Иллюстрации

Показать всеИзобретение относится к литейному производству. Способ включает приготовление песчано-глинистой формовочной смеси с огнеупорной каолинитовой глиной в качестве связующего. Воду в смесь вводят в количестве, недостающем для оптимального соотношения с огнеупорной глиной, а поверхность готовой формы опрыскивают недостающим количеством воды. Обеспечивается повышение поверхностной прочности сырых форм, изготавливаемых импульсно-прессовыми методами. 2 табл.

Реферат

Изобретение относится к литейному производству и может быть использовано при получении отливок в сырых песчано-глинистых формах.

Известны способы изготовления сырых песчаных форм из смесей с огнеупорной глиной в качестве связующего [1]. Оптимальное содержание глины в таких смесях составляет 8-10% при соотношении глины и воды 2:1. Увеличение содержания воды выше этого предела ведет к ухудшению формуемости, а уменьшение - к увеличению осыпаемости формы и, как следствие, к эрозии поверхности формы во время заливки и росту дефектности отливок по засору песком.

Известны способы поверхностного упрочнения сырых песчано-глинистых форм, позволяющие снизить осыпаемость рабочей поверхности сырой формы [2]. Однако эти способы позволяют получить положительный эффект, только если соотношение глины и воды не превышает оптимального значения. В то же время наиболее производительные современные импульсно-прессовые методы формовки требуют меньшего содержания в смеси глинистого связующего и воды. Поэтому здесь применимы только сырые песчано-бентонитовые смеси [3]. Однако такие смеси из-за низкой огнеупорности бентонитов не пригодны для производства стального литья. Здесь сырые песчано-глинистые формы готовят на огнеупорных каолинитовых глинах.

Задачей настоящего изобретения является создание технологии, обеспечивающей высокую степень уплотнения и поверхностную прочность сырых песчано-глинистых форм на огнеупорных каолинитовых глинах, изготавливаемых высокопроизводительными импульсно-прессовыми методами, в частности СЕЙАТЦУ-процессом.

Поставленная задача решается за счет того, что формовочную смесь готовят с недостающим для обеспечения достаточной поверхностной прочности количеством воды, а недостающую воду подают на рабочую поверхность готовой формы.

Формуемость смеси с 6% бентонита и 3,5% воды, используемой для изготовления форм по СЕЙАТЦУ-процессу, составляет 9,37%, осыпаемость – 0,5%

Формуемость смеси с 10% огнеупорной глины и 5% воды, используемой для изготовления аналогичных сырых песчано-глинистых форм уплотнением, встряхиванием, составляет 5,6%, осыпаемость - 0,48%.

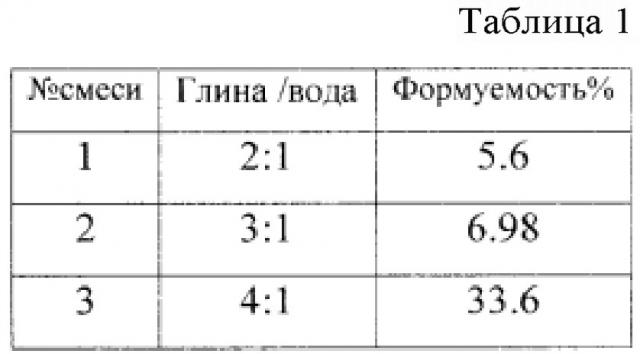

Для реализации предложенного способа на отливках весом 101-250 кг готовили цилиндрические образцы (ГОСТ 23409.9-78.) и определили влияние соотношения огнеупорной каолинитовой глины и воды на формуемость (таблица 1).

Определили количество воды, необходимое для нанесения на поверхность уплотненной формовочной смеси. Толщина слоя формовочной смеси, образующего стенку формы для отливок от 101 до 250 кг, составляет 120 мм [4].

При упрочнении поверхности песчаной формы жидкостями необходима глубина пропитки не менее 8-10 мм для получения бездефектной поверхности отливки [5]. Соотношение глубины пропитки и толщины слоя формовочной смеси у отливок весом 101-250 кг составляет 0,07-0,08. Исходя из этого соотношения, дополнительную воду необходимо доставить на глубину 1,8-2 мм от поверхности стандартного образца весом с радиусом 2,5 см. Вес образца 160 г, отсюда вес его увлажняемого слоя составляет 24 г. Для изготовления образца использовали смесь с 20% огнеупорной глины по отношению к весу песка. В 24 г смеси при соотношении глины и воды 3:1 содержится 5,1 г глины и 1,7 г воды, при соотношении 4:1 - глины 4,8 г, воды 1,2 г.

Построили эмпирическую зависимость глубины пропитки стандартного образца используемой формовочной смеси от расхода воды на единицу обрабатываемой площади.

H=0,7G, где Н - глубина пропитки, G - вес воды на единицу поверхности образца.

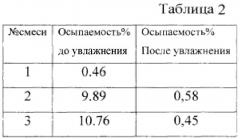

Для достижения соотношения глины и воды в поверхностном слое образца, равном 2:1 с учетом его боковой площади, опрыскивали образцы 4,0 г и 5,0 г воды. Определяли осыпаемость поверхностей до и после увлажнения. Результаты представлены в таблице 2.

Таким образом технический эффект налицо, предлагаемый способ позволяет применять для изготовления сырых песчано-глинистых форм смеси на огнеупорных каолинитовых глинах, обеспечив при этом повышенную, большую, чем у бентонитовых смесей формуемость и требуемую поверхностную прочность сырой формы.

Источники информации

1. Патент РФ 2478018. Смесь для изготовления литейных форм. Опубл. 27.03.2013 г.

2. Трухов А.П., Сорокин Ю.А., Ершов М.Ю., Благонравов Б.П., Минаев А.А., Гини Э.Ч. М.: Академия, 2005, с.

3. Буданов Е.Н. Инновационная технология СЕЙАТЦУ-процесс для модернизации литейного производства России. ИТБ "Литье Украины", №10 (122) 2010, с.

4. Могилев В.К., Лев О.И. Справочник литейщика, Машиностроение, М., 1988 г стр. 41.

5. Грузман В.М., Дубицкий Г.М. Тепловые условия образования дефектов отслоения, Литейное производство №3, 1974 г., с. 37-38.

Способ изготовления сырых песчано-глинистых форм, включающий приготовление песчано-глинистой формовочной смеси с огнеупорной каолинитовой глиной в качестве связующего, отличающийся тем, что формовочную смесь готовят с недостающим для обеспечения достаточной поверхностной прочности формы количеством воды, а недостающую воду подают на рабочую поверхность формы.