Система торцевого уплотнения, имеющая поверхности скольжения различной твердости

Иллюстрации

Показать всеИзобретение касается системы торцевого уплотнения, включающей в себя: вращающееся кольцо (2) торцевого уплотнения, имеющее первую поверхность скольжения, и неподвижное кольцо (3) торцевого уплотнения, имеющее вторую поверхность скольжения, которые ограничивают между собой уплотнительный зазор 4, при этом первая и вторая поверхности скольжения имеют различные твердости, причем более твердая поверхность скольжения имеет алмазное покрытие (20), а более мягкая поверхность скольжения изготовлена из углеродного композитного материала, при этом средняя начальная шероховатость Ra1 алмазного покрытия 20 меньше, чем средняя начальная шероховатость Ra2 поверхности скольжения из углеродного композитного материала. Изобретение повышает надежность системы торцевого уплотнения. 2 н. и 13 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение касается системы торцевого уплотнения, имеющей кольца торцевого уплотнения, которые имеют различные твердости и различные начальные шероховатости.

Системы торцевого уплотнения известны из уровня техники в различных вариантах осуществления. Например, известно, что кольца торцевого уплотнения снабжаются алмазным покрытием (ср.: DE 202997016868 U1). Кроме того, US 2010/0061676 A1 описывает торцевое уплотнение, имеющее алмазоподобное покрытие (англ. DLC, diamond-like coating) с чистой водой в качестве смазки торцевого уплотнения. Часто в области систем торцевого уплотнения применяются соответственно одинаковые кольца торцевого уплотнения из одинакового материала, т.е. имеющие поверхности скольжения с одинаковыми твердостями, так как ожидается, что в ином случае при применении поверхностей скольжения с сильно отличающимися твердостями на более мягком кольце торцевого уплотнения возникал бы высокий износ. Поэтому системы торцевого уплотнения до сих пор рассчитываются таким образом, чтобы трущиеся друг о друга материалы имели одинаковую твердость.

Однако при применении снабженных алмазным покрытием поверхностей скольжения у колец торцевого уплотнения возникает, в частности, проблема высоких затрат. Впрочем, снабженные алмазным покрытием кольца торцевого уплотнения имеют очень высокую сопротивляемость истиранию и поэтому особенно долгий срок службы.

Поэтому задачей настоящего изобретения является предоставить систему торцевого уплотнения, которая при простой конструкции и возможности простого изготовления с оптимальными затратами, тем не менее, обеспечит возможность применения снабженной алмазным покрытием поверхности скольжения.

Эта задача решается с помощью системы торцевого уплотнения с признаками п.1 формулы изобретения. В зависимых пунктах формулы изобретения показаны предпочтительные усовершенствования изобретения.

Предлагаемая изобретением система торцевого уплотнения включает в себя предпочтительно вращающееся кольцо торцевого уплотнения, имеющее первую поверхность скольжения, и неподвижное кольцо торцевого уплотнения, имеющее вторую поверхность скольжения. Между этими двумя поверхностями скольжения задан уплотнительный зазор. Причем эти две поверхности скольжения имеют различные твердости, при этом одна из двух поверхностей скольжения имеет алмазное покрытие, а другая из двух поверхностей скольжения из углеродного композитного материала. Углеродный композитный материал представляет собой композитный материал карбида кремния и графита (SiC-C). Таким образом, углеродный композитный материал является композитным материалом из графита и кремния, при этом предпочтительно жидкий кремний вводится в пористое графитовое тело, причем в свободных порах образуется карбид кремния. Этот процесс образования карбида кремния продолжается до тех пор, пока поры не будут полностью заполнены карбидом кремния. При этом в углеродном композитном материале может также еще оставаться некоторое остаточное количество свободного кремния. Кроме того, предлагаемая изобретением начальная шероховатость поверхностей скольжения, снабженных алмазным покрытием, меньше, чем начальная шероховатость поверхности скольжения из углеродного композитного материала. При этом под начальной шероховатостью понимается средняя шероховатость Ra, которую имеют обе поверхности скольжения в не бывшем в употреблении состоянии. Так как поверхности скольжения имеют различные твердости, начальная шероховатость более твердой поверхности скольжения выбрана меньше, чем начальная шероховатость более мягкой поверхности скольжения из углеродного композитного материала.

Особенно предпочтительно начальная шероховатость более твердой поверхности скольжения, имеющей алмазное покрытие, по меньшей мере на 50% меньше, чем начальная шероховатость более мягкой поверхности скольжения из углеродного композитного материала. Тем самым обеспечивается, что, в частности, даже на фазе приработки системы торцевого уплотнения не происходит повреждения более мягкой поверхности скольжения более твердой поверхностью скольжения.

Кроме того, предпочтительно средняя шероховатость Ra имеющей алмазное покрытие поверхности скольжения находится в пределах от 0,01 мкм до 0,06 мкм, и/или средняя шероховатость Ra поверхности скольжения из углеродного композитного материала находится в пределах от 0,1 мкм до 0,2 мкм. Предпочтительно средняя шероховатость Ra поверхности скольжения, имеющей алмазное покрытие, находится в пределах от 0,02 мкм до 0,05 мкм. Кроме того, предпочтительно средняя шероховатость поверхности скольжения из углеродного композитного материала находится в пределах от 0,12 мкм до 0,18 мкм.

Кроме того, предпочтительно алмазное покрытие содержит примесь такого рода, что это алмазное покрытие обладает электрической проводимостью. Благодаря этому обладающее электрической проводимостью алмазное покрытие пригодно, в частности, для систем торцевого уплотнения, у которых уплотняемой средой является вода, в частности чистая вода, например в области электростанций. Особенно предпочтительным для создания алмазного слоя, обладающего электрической проводимостью, является введение в алмазный слой примеси бора.

Особенно предпочтительно алмазное покрытие кольца торцевого уплотнения дополнительно предусмотрено также на наружной периметрической области кольца торцевого уплотнения. Причем это алмазное покрытие предусмотрено на наружной периметрической области только частично. Кроме того, предпочтительно алмазное покрытие сужается на наружной периметрической области в направлении, отвернутом от поверхности скольжения кольца торцевого уплотнения. Благодаря наличию алмазного покрытия на наружной периметрической области может, в частности, обеспечиваться защита основного материала кольце торцевого уплотнения алмазным покрытием от уплотняемой среды, например воды. Кроме того, предпочтительно предусмотрено несущее кольцо, которое перекрывает алмазное покрытие, предусмотренное на наружной периметрической области кольца торцевого уплотнения. Благодаря этому предотвращается попадание возможно агрессивной среды на основной материал, в частности SiC, кольца торцевого уплотнения.

По другому предпочтительному варианту осуществления изобретения алмазное покрытие кольца торцевого уплотнения дополнительно также предусмотрено на внутренней периметрической области кольца торцевого уплотнения. При этом также предпочтительно алмазное покрытие выполнено на внутренней периметрической области только частично и, в частности, алмазное покрытие сужается на внутренней периметрической области в направлении, отвернутом от поверхности скольжения.

Кроме того, предпочтительно углеродный композитный материал включает в себя от 60 до 75 вес. % карбида кремния, от 15 до 40 вес. % углерода и от 0,5 до 10 вес. % свободного кремния. Особенно предпочтительно углеродный композитный материал включает в себя 62 вес. % карбида кремния, 35 вес. % углерода и 3 вес. % свободного кремния.

Кроме того, предпочтительно поверхность скольжения алмазного покрытия отполирована. Тем самым гарантируется, что поверхность скольжения, имеющая алмазное покрытие, имеет меньшую начальную шероховатость, чем поверхность скольжения из углеродного композитного материала.

Предпочтительно вращающееся кольцо торцевого уплотнения имеет алмазное покрытие. Вследствие вращения снабженного алмазным покрытием кольца торцевого уплотнения могут, в частности, гарантироваться очень равномерный режим теплового расширения и равномерное охлаждение вращающегося кольца торцевого уплотнения, так что, в частности, могут предотвращаться повреждения, вызванные нагревом.

Кроме того, предпочтительно опорная составляющая снабженной алмазным покрытием поверхности скольжения по меньшей мере больше 45%, в частности предпочтительно больше 50%, и более предпочтительно больше 60%. При этом в соответствии с изобретением под опорной составляющей понимается отношение поверхности, которая включает в себя сумму всех гладких областей поверхности, к общей поверхности данной поверхности скольжения. Эти гладкие области на поверхности получаются, например, посредством полирования или чистового полирования снабженной алмазным покрытием поверхности скольжения. Если бы могла полироваться вся поверхность снабженной алмазным покрытием поверхности скольжения, так чтобы на поверхности получалась исключительно гладкая область, опорная составляющая равнялась бы 100%.

Предпочтительно кольцо торцевого уплотнения, имеющее алмазное покрытие, имеет на алмазном покрытии твердость по Виккерсу приблизительно 10000 HV, а кольцо торцевого уплотнения из углеродного композитного материала имеет в области твердой фазы SiC твердость по Виккерсу в пределах от 2000 HV до 3000 HV, предпочтительно 2500 HV, а в области более мягкой графитовой фазы твердость по Роквеллу в пределах от 50 до 100 HR15T. Кроме того, предпочтительно снабженное алмазным покрытием кольцо торцевого уплотнения имеет модуль упругости в области прибл. 1150 Н/мм2, а кольцо торцевого уплотнения из углеродного композитного материала - модуль упругости в области от 1 до 4 Н/мм2. Далее, предпочтительно снабженное алмазным покрытием кольцо торцевого уплотнения имеет теплопроводность в области приблизительно 2000 Вт/мК, а углеродный композитный материал имеет теплопроводность в пределах от 2 до 85 Вт/мК. Предпочтительно толщина алмазного покрытия на поверхности скольжения находится в пределах от 1 мкм до 20 мкм.

Кроме того, предпочтительно на поверхности скольжения из углеродного композитного материала выполнены графитсодержащие области. Эти графитсодержащие области на поверхности этой поверхности скольжения предназначены для поглощения свободных частиц, которые, например, могут находиться в уплотняемой среде или в затворной среде. Благодаря этим графитсодержащим областям на поверхности этой поверхности скольжения из углеродного композитного материала свободные частицы могут, таким образом, поглощаться и внедряться, так что они не могут причинять вред противоположной поверхности скольжения. Даже если такого рода свободная частица еще частично выступала бы из поверхности скольжения из углеродного композитного материала, повреждение кольцевого уплотнения торцевого уплотнения не наступит, так как ответная поверхность имеет алмазное покрытие, которое не может повреждаться, например, расцарапываться или тому подобное, частицей, только частично поглощенной более мягкой графитсодержащей областью. Графитсодержащие области на поверхности этой поверхности скольжения из углеродного композитного материала имеют при этом твердость по Роквеллу в пределах от 50 до 100 HR15T. Свободные частицы, которые, например, могут возникать при истирании или тому подобном, или же могут иметься в уплотняемой среде, когда она, например, представляет собой суспензию, содержащую твердые частицы, не могут повреждать это очень твердое алмазное покрытие и при контакте с алмазным покрытием при известных условиях просто глубже вдавливаются поверхность скольжения из углеродного композитного материала или срезаются.

Кроме того, настоящее изобретение касается питательного насоса электростанции, включающего в себя предлагаемую изобретением систему торцевого уплотнения. В частности, при применении предлагаемой изобретением системы торцевого уплотнения в питательных насосах электростанций получаются большие преимущества, так как предлагаемая изобретением система торцевого уплотнения очень надежна и обладает высокой продолжительностью эксплуатации. Благодаря этому исключена опасность выхода из строя системы торцевого уплотнения, в частности, при эксплуатации на электростанции, которая обычно рассчитана на долгие сроки эксплуатации между двумя интервалами технического обслуживания.

Ниже один из предпочтительных примеров осуществления изобретения описывается в деталях со ссылкой на сопроводительные чертежи, где показано:

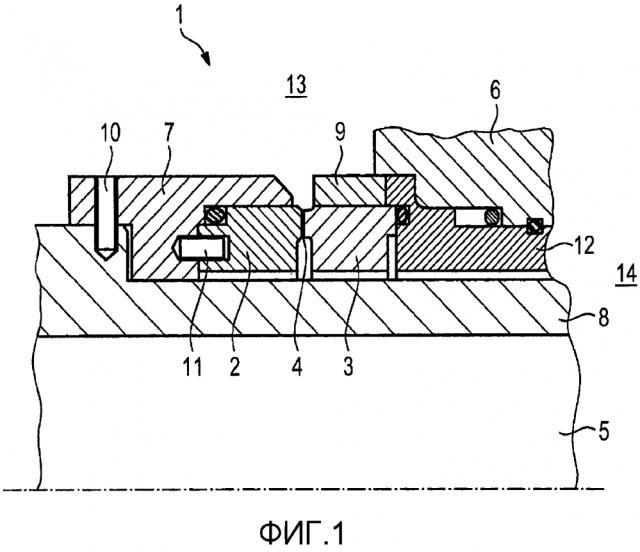

фиг.1: схематичный вид сечения системы торцевого уплотнения для питательного насоса электростанции по одному из примеров осуществления изобретения;

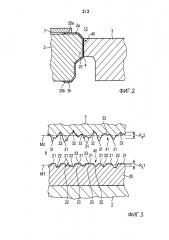

фиг.2: увеличенное изображение сечения колец торцевого уплотнения с фиг.1; и

фиг.3: дополнительно увеличенный, схематичный вид сечения колец торцевого уплотнения с фиг.1 и 2.

Ниже со ссылкой на фиг.1-3 в деталях описывается система 1 торцевого уплотнения по одному из предпочтительных примеров осуществления изобретения.

На фиг.1 схематично показана система 1 торцевого уплотнения для питательного насоса электростанции, включающая в себя вращающееся кольцо 2 торцевого уплотнения и неподвижное кольцо 3 торцевого уплотнения. Между двумя кольцами 2, 3 торцевого уплотнения известным образом выполнен уплотнительный зазор 4. Вращающееся кольцо 2 торцевого уплотнения посредством вращающегося несущего кольца 7 соединено с втулкой 8 вала. При этом для вращения и передачи крутящего момента предусмотрены первый и второй штифты 10, 11. Втулка 8 вала установлена на вращающемся валу 5.

Неподвижное кольцо 3 торцевого уплотнения имеет бандаж 9, который зафиксирован на корпусе 6 посредством неподвижного несущего кольца 12.

При этом система 1 торцевого уплотнения уплотняет среду 13, нагнетаемую питательным насосом электростанции, относительно окружающей среды 14. Среда 13 в этом примере осуществления представляет собой чистую воду. Вследствие плохой электрической проводимости чистой воды и высокой скорости скольжения вращающегося кольца 2 торцевого уплотнения между кольцами торцевого уплотнения возникают высокие электрические потенциалы в несколько вольт. Скорости скольжения составляют обычно от 40 м/с до 60 м/с.

Вращающееся кольцо 2 торцевого уплотнения снабжено также алмазным покрытием 20. При этом вся поверхность 40 скольжения вращающегося кольца 2 торцевого уплотнения покрыта алмазом. Это показано в деталях на фиг.2 и 3.

При этом алмазное покрытие 20 выполнено как на поверхности 40 скольжения вращающегося кольца 2 торцевого уплотнения, так и на наружной периметрической области 2a и внутренней периметрической области 2b. При этом на наружной периметрической области 2a в направлении, отвернутом от поверхности 40 скольжения, выполнена сужающаяся область 20a. На внутренней периметрической области 2b кольца торцевого уплотнения таким же образом в направлении, отвернутом от поверхности 40 скольжения, выполнена сужающаяся область 20b. Другими словами, алмазное покрытие 20 предусмотрено также частично на внутреннем и наружном периметре кольца торцевого уплотнения.

Кроме того, вращающееся несущее кольцо 7 частично перекрывает наружную, сужающуюся область 20a алмазного покрытия. Благодаря этому обеспечивается, что находящаяся на наружном периметре среда 13 не приходит в контакт с базовым материалом кольца 2 торцевого уплотнения. Благодаря этому снабженное алмазным покрытием, вращающееся кольцо торцевого уплотнения может также применяться в средах, являющихся очень агрессивными. При этом алмазное покрытие защищает основной материал кольца торцевого уплотнения. Благодаря сужающейся области 20a на наружной периметрической области кольца торцевого уплотнения может, в частности, получаться очень хорошее уплотнение между несущим кольцом 7 и сужающейся областью 20 алмазного покрытия.

Как видно также из фиг.3, алмазное покрытие 20 после процесса нанесения покрытия подвергалось шагу полирования, так что наряду с еще имеющимися углублениями 22 образуется множество уплощенных областей 21. Чтобы алмазное покрытие обладало электрической проводимостью, оно содержит также примесь 23 бора.

Неподвижное кольцо 3 торцевого уплотнения изготовлено из углеродного композитного материала, который включает в себя приблизительно 62 вес. % карбида кремния, приблизительно 35 вес. % графита и небольшую долю свободного кремния, составляющую прибл. 3 вес. %. Поверхность 41 скольжения неподвижного кольца 3 торцевого уплотнения имеет на поверхности неподвижного кольца торцевого уплотнения множество выпуклостей 31 и углублений 32.

На фиг.3 обозначена средняя шероховатость Ra. При этом средняя шероховатость Ra представляет собой среднее арифметическое значение всех отклонений профиля шероховатости от средней линии. В алмазном покрытии 20 средняя линия обозначена M1, а на профиле шероховатости неподвижного кольца 3 торцевого уплотнения - M2. Средняя шероховатость у алмазного покрытия 20 обозначена Ra1, а средняя шероховатость Ra у неподвижного кольца 3 торцевого уплотнения обозначена Ra2.

При этом как видно, средняя шероховатость Ra1 алмазного покрытия 20 значительно меньше, чем средняя шероховатость Ra2 неподвижного кольца 3 торцевого уплотнения из углеродного композитного материала. Это объясняется тем, что поверхность алмазного покрытия 20 была также подвергнута шагу полирования с целью образования уплощенных областей 21. Между уплощенными областями 21 всегда предусмотрены углубления 22. Неподвижное кольцо 3 торцевого уплотнения из углеродного композитного материала не полировалось или полировалось меньше, чем снабженное алмазным покрытием вращающееся кольцо 2 торцевого уплотнения.

Вследствие выбора различных материалов для вращающегося и неподвижного кольца торцевого уплотнения вращающееся кольцо 2 торцевого уплотнения имеет, также благодаря алмазному покрытию 20 на своей поверхности 40 скольжения большую твердость на поверхности скольжения, чем изготовленное из углеродного композитного материала неподвижное кольцо 3 торцевого уплотнения. В соответствии с изобретением теперь, благодаря уменьшенному профилю шероховатости на алмазном покрытии 20, было достигнуто, что более твердое вращающееся кольцо 2 торцевого уплотнения может двигаться относительно более мягкого неподвижного кольца 3 торцевого уплотнения без возникновения при этом на более мягком неподвижном кольце 3 торцевого уплотнения повреждений, или истирания, или износа, или тому подобного. Благодаря более низкой средней шероховатости Ra1 более твердого алмазного покрытия 20 может, таким образом, предотвращаться наступление повышенного износа, обычно ожидаемого у такой пары колец торцевого уплотнения.

Этот неожиданный даже для специалиста результат позволяет теперь применять системы торцевого уплотнения, у которых только одно из колец торцевого уплотнения, в частности вращающееся кольцо 2 торцевого уплотнения, было снабжено алмазным покрытием 20. Другое, более мягкое кольцо торцевого уплотнения не имеет такого твердого слоя, а имеет поверхность скольжения из углеродного композитного материала. Тем не менее, может получаться большой срок службы системы 1 торцевого уплотнения, соответствующий сроку службы системы торцевого уплотнения, у которой оба кольца торцевого уплотнения имеют алмазное покрытие.

Кроме того, примесь 23 в алмазном покрытии 20 гарантирует, что между двумя кольцами торцевого уплотнения при эксплуатации не возникнет электрический потенциал, так что невозможно разрушение поверхностей 40, 41 скольжения электрическими разрядами.

Таким образом, предлагаемая изобретением система 1 торцевого уплотнения пригодна, в частности, для применения в питательных насосах для воды электростанций, у которых часто также имеют место разгон/останов и постоянно изменяющиеся тепловые условия. Тем не менее, предлагаемая изобретением система торцевого уплотнения обладает высокой надежностью и долгим сроком службы.

Опорная составляющая поверхности 40 скольжения алмазного покрытия 20 составляет при этом приблизительно 60%. При этом опорная составляющая определена как частное от деления суммы всех уплощенных областей 21 на общую поверхность данной поверхности 40 скольжения на алмазном покрытии 20 (кольцевая поверхность).

В этом примере осуществления средняя шероховатость Ra1 алмазного покрытия 20 составляет приблизительно 0,03 мкм, а средняя шероховатость Ra2 поверхности 41 скольжения неподвижного кольца 3 торцевого уплотнения из углеродного композитного материала - приблизительно 0,15 мкм. Другими словами, средняя шероховатость Ra2 углеродного композитного материала на неподвижном кольце 3 торцевого уплотнения приблизительно в пять раз больше средней шероховатости Ra1 алмазного покрытия 20.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Система торцевого уплотнения

2 Вращающееся кольцо торцевого уплотнения

2a Наружная периметрическая область

2b Внутренняя периметрическая область

3 Неподвижное кольцо торцевого уплотнения

4 Уплотнительный зазор

5 Вал

6 Корпус

7 Вращающееся несущее кольцо

8 Втулка вала

9 Бандаж

10 Первый штифт

11 Второй штифт

12 Неподвижное несущее кольцо

13 Среда

14 Окружающая среда

20 Алмазное покрытие

20a Сужающаяся область на наружном периметре

20b Сужающаяся область на внутреннем периметре

21 Уплощенные области

22 Углубления

23 Примесь бора

31 Выпуклости

32 Углубления

40 Поверхность скольжения алмазного покрытия

41 Поверхность скольжения углеродного композитного материала

Ra1 Средняя начальная шероховатость алмазного покрытия

Ra2 Средняя начальная шероховатость углеродного композитного материала

M1, M2 Линия начала отсчета

1. Система торцевого уплотнения, включающая в себя:

- вращающееся кольцо (2) торцевого уплотнения, имеющее первую поверхность (40) скольжения, и неподвижное кольцо (3) торцевого уплотнения, имеющее вторую поверхность (41) скольжения, которые ограничивают между собой уплотнительный зазор (4),

- при этом первая и вторая поверхности скольжения имеют различные твердости,

- при этом более твердая поверхность скольжения имеет алмазное покрытие (20), а более мягкая поверхность скольжения изготовлена из углеродного композитного материала, причем углеродный композитный материал представляет собой композитный материал карбида кремния и графита, включающий в себя карбид кремния, графит и свободный кремний, и

- при этом средняя начальная шероховатость (Ra1) первой поверхности (40) скольжения алмазного покрытия (20) меньше, чем средняя начальная шероховатость (Ra2) второй поверхности (41) скольжения из углеродного композитного материала.

2. Система торцевого уплотнения по п. 1, отличающаяся тем, что средняя начальная шероховатость (Ra1) кольца торцевого уплотнения, имеющего алмазное покрытие (20), по меньшей мере на 50% меньше, чем средняя начальная шероховатость (Ra2) кольца торцевого уплотнения из углеродного композитного материала.

3. Система торцевого уплотнения по п. 2, отличающаяся тем, что средняя начальная шероховатость (Ra1) алмазного покрытия (20) находится в пределах от 0,01 мкм до 0,06 мкм, и/или средняя начальная шероховатость (Ra2) поверхности скольжения из углеродного композитного материала находится в пределах от 0,1 мкм до 0,2 мкм.

4. Система торцевого уплотнения по одному из пп. 1-3, отличающаяся тем, что алмазное покрытие (20) содержит примесь (23) такого рода, что алмазное покрытие (20) обладает электрической проводимостью.

5. Система торцевого уплотнения по п. 4, отличающаяся тем, что примесь (23) представляет собой примесь бора.

6. Система торцевого уплотнения по одному из пп. 1-3, отличающаяся тем, что алмазное покрытие (20) кольца торцевого уплотнения дополнительно предусмотрено на наружной периметрической области (20a) кольца торцевого уплотнения.

7. Система торцевого уплотнения по п. 6, отличающаяся тем, что алмазное покрытие (20) предусмотрено на наружной периметрической области (2a) кольца торцевого уплотнения только частично и, в частности, алмазное покрытие на наружной периметрической области (2a) имеет сужающуюся область (20a).

8. Система торцевого уплотнения по п. 6, отличающаяся тем, что алмазное покрытие, предусмотренное на наружной периметрической области (2a) кольца (2) торцевого уплотнения, по меньшей мере частично перекрывается несущим кольцом (7).

9. Система торцевого уплотнения по п. 6, отличающаяся тем, что алмазное покрытие кольца торцевого уплотнения дополнительно предусмотрено на внутренней периметрической области (2b) кольца торцевого уплотнения.

10. Система торцевого уплотнения по одному из пп. 1-3, отличающаяся тем, что поверхность (40) скольжения алмазного покрытия (20) отполирована.

11. Система торцевого уплотнения по одному из пп. 1-3, отличающаяся тем, что вращающееся кольцо (2) торцевого уплотнения имеет алмазное покрытие (20).

12. Система торцевого уплотнения по одному из пп. 1-3, отличающаяся тем, что поверхность (40) скольжения алмазного покрытия (20) имеет опорную составляющую ≥50%.

13. Система торцевого уплотнения по одному из пп. 1-3, отличающаяся тем, что углеродный композитный материал включает в себя от 60 до 75 вес. % карбида кремния, от 15 до 40 вес. % углерода и от 0,5 до 10 вес. % свободного кремния.

14. Система торцевого уплотнения по одному из пп. 1-3, отличающаяся тем, что на поверхности (41) скольжения из углеродного композитного материала выполнены графитсодержащие области, в частности имеющие твердость по Роквеллу от 50 до 100

HR15T, которые предназначены для поглощения свободных частиц.

15. Питательный насос электростанции, включающий в себя систему торцевого уплотнения по одному из пп. 1-14.