Способ изготовления горючего источника тепла

Иллюстрации

Показать всеИзобретение относится к способу изготовления горючего источника тепла, содержащего барьер. Способ изготовления горючего источника тепла, имеющего барьер, включает обеспечение формы, образующей полость; помещение сыпучего компонента в полость формы; помещение ламинарного компонента, смежно форме, для покрывания отверстия полости; прессование сыпучего компонента с образованием горючего источника тепла; при этом во время стадии прессования барьер образуют посредством штамповки ламинарного компонента с использованием пуансона и формы, причем пуансон воздействует на барьер так, что спрессовывает сыпучий компонент и прикрепляет барьер к горючему источнику тепла. Техническим результатом изобретения является создание способа изготовления, посредством использования которого повышается эффективность изготовления горючих источников тепла. 14 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу изготовления горючего источника тепла, содержащего барьер.

В данной области производства был предложен ряд курительных изделий, в которых табак скорее нагревают, чем сжигают. Одним назначением таких «нагреваемых» курительных изделий является уменьшение содержания известных вредных составляющих дыма такого типа, которые образуются при горении и пиролитическом разложении табака в обычных сигаретах. В одном известном типе нагреваемых курительных изделий аэрозоль образуется посредством передачи тепла от горючего источника тепла к аэрозоль-образующему субстрату, расположенному ниже по потоку от горючего углесодержащего источника тепла. Во время курения летучие соединения высвобождаются из аэрозоль-образующего субстрата посредством передачи тепла от горючего источника тепла и увлекаются воздухом, втягиваемым через курительное изделие. При высвобождении соединений они охлаждаются и конденсируются с образованием аэрозоля, который вдыхает потребитель.

Например, в WO-A2-2009/022232 раскрыто курительное изделие, содержащее: горючий источник тепла; аэрозоль-образующий субстрат, расположенный ниже по потоку от горючего источника тепла; и теплопроводящий элемент, расположенный вокруг и находящийся в непосредственном контакте с задней частью горючего источника тепла и смежной передней частью аэрозоль-образующего субстрата.

Известно, что горючие источники тепла, предназначенные для использования в таких курительных изделиях, изготавливают в ходе многостадийного процесса, в котором источник тепла образуют посредством прессования сыпучего материала (т.е. материала в виде частиц, гранул и т.п.) для получения твердого источника тепла. Известно, что сыпучий материал может быть выполнен как на основе угля, так и не угля, и может также содержать связующее для улучшения конструкционных свойств источника тепла. Теплопроводящий элемент затем прикрепляют к источнику тепла в ходе последующего процесса.

Таким образом, задача настоящего изобретения состоит в создании способа изготовления, посредством использования которого повышается эффективность изготовления горючих источников тепла.

Согласно одному аспекту настоящего изобретения, предлагается способ изготовления горючего источника тепла с барьером, используемым в качестве разделителя между источником тепла и аэрозоль-образующим субстратом. Способ включает обеспечение формы, образующей полость; помещение сыпучего компонента в полость формы; помещение ламинарного компонента, смежно форме, для покрывания отверстия полости; прессование сыпучего компонента для формования горючего источника тепла; где, во время стадии прессования, барьер образуют посредством штамповки ламинарного компонента с использованием пуансона и формы; причем пуансон воздействует на барьер так, что спрессовывает сыпучий компонент и прикрепляет барьер к горючему источнику тепла.

Благодаря созданию такого способа, благоприятным образом уменьшают количество этапов, включенных в процесс изготовления горючих источников тепла, содержащих барьер. Таким образом, источники тепла могут быть изготовлены с меньшими затратами и более быстро. Кроме того, благодаря созданию способа, согласно которому сыпучий компонент источника тепла не находится в непосредственном контакте с прессовым оборудованием благодаря барьеру, благоприятным образом уменьшают потенциальную возможность приклеивания сыпучих компонентов к пуансону. Это может быть особенно благоприятным, когда сыпучий материал содержит связующее, как описано ниже.

«Барьер» также известен как «заднее покрытие», и, как таковое, изобретение заключается в создании способа изготовления источника тепла с задним покрытием в одностадийном процессе.

Термин «сыпучий компонент» здесь означает любой материал в виде частиц или любую комбинацию материалов в виде частиц, включающих (но их состав не ограничен приведенным перечнем): порошки и гранулы. Сыпучий компонент, используемый согласно способам в соответствии с изобретением, может содержать два или более сыпучих материала различных типов. Альтернативно или в дополнение, сыпучие компоненты, используемые согласно способам в соответствии с изобретением, могут содержать два или более сыпучих материала различного состава.

При использовании барьера с его помощью можно благоприятным образом ограничивать температуру, воздействию которой подвергается аэрозоль-образующий субстрат, во время воспламенения или горения горючего источника тепла, и таким образом способствовать исключению или уменьшению термического разложения или горения аэрозоль-образующего субстрата во время использования курительного изделия.

В предпочтительном варианте выполнения способ дополнительно включает обеспечение адгезива между горючим источником тепла и барьером. С помощью адгезива повышают способность приклеивания барьера к горючему источнику тепла. Адгезив предпочтительно наносят на ламинарный компонент до помещения его, смежно форме. Адгезив может быть нанесен с использованием распылителя, ролика, щелевого сопла или любым другим пригодным способом. Адгезив может быть любым адгезивом, пригодным для обеспечения постоянного прикрепления материала барьера к спрессованному сыпучему материалу. Адгезив предпочтительно может выдерживать воздействие высокой температуры во время воспламенения или горения горючего источника тепла. Адгезив предпочтительно является поливинилацетатным (ПВА) адгезивом. Дополнительно или альтернативно добавки, введенные в источник тепла, например связующее, например карбоксиметилцеллюлоза (КМЦ) или силикат калия, могут служить в качестве адгезива.

В особенно предпочтительном варианте выполнения используют ламинарный материал с предварительно нанесенным адгезивом.

Сыпучий компонент предпочтительно обеспечивают связующим. Связующее может быть таким, чтобы с его помощью можно было приклеивать горючий источник тепла к барьеру. В случае, если связующее таково, что с его помощью можно приклеивать горючий источник тепла к барьеру, то можно не обеспечивать адгезив между горючим источником тепла и барьером. В дополнительном варианте выполнения сыпучий компонент может быть снабжен одним или более таких связующих.

Одно или более связующих могут быть органическими связующими, неорганическими связующими или их комбинацией. Известные пригодные органические связующие включают (но их состав не ограничен приведенным перечнем): смолы (например, гуаровую смолу); модифицированные целлюлозы и их производные (например, метилцеллюлозу, карбоксиметилцеллюлозу, гидроксипропилцеллюлозу и гидроксипропилметилцеллюлозу); муку; крахмалы; сахара; растительные масла и из комбинации.

Известные пригодные органические связующие включают (но их состав не ограничен приведенным перечнем): глины, например, бентонит и каолинит; производные глиноземистого силиката, например, цемент, глиноземистые силикаты, активированные щелочью; щелочные силикаты, например, силикаты натрия и силикаты калия; производные известняка, например, известь и гашеная известь; щелочно-земельные соединения и их производные, например, магнезиальное связующее, сульфат магния, сульфат кальция, фосфат кальция и двухкальцевый фосфат; алюминиевые соединения и их производные, например, сульфат алюминия.

Барьер предпочтительно, по меньшей мере, частично располагают вдоль стороны горючего источника тепла с образованием колпачка. Колпачок предпочтительно располагают вдоль продольной стороны горючего источника тепла. Колпачок предпочтительно располагают вдоль продольной стороны горючего источника тепла на расстоянии менее приблизительно 500 мкм. В некоторых предпочтительных вариантах выполнения колпачок располагают вдоль продольной стороны горючего источника тепла на расстоянии, которое меньше приблизительно 5-и толщин барьера, более предпочтительно - меньше приблизительно 3-х толщин барьера. Такое расположение барьера благоприятным образом приводит к повышению конструкционной жесткости углов горючего источника тепла, покрытых колпачком.

Профиль пуансона, который контактирует с барьером, предпочтительно имеет вогнутую форму. Использование вогнутого профиля способствует формированию скругленных или притупленных краев по периферии концевой части источника тепла. Приданием пуансону вогнутого профиля также обеспечивают возможность формирования барьера в виде выпуклого колпачка на горючем источнике тепла. Вогнутый профиль предпочтительно имеет глубину от около 0,25 мм до около 1,0 мм, более предпочтительно вогнутый профиль имеет глубину от около 0,4 мм до около 0,6 мм. Угол наклона фаски на краю вогнутого профиля предпочтительно составляет от около 30° до около 80°. Пуансон и форма предпочтительно имеют соответствующие поперечные сечения круглой формы. Альтернативно пуансон и форма могут иметь соответствующие поперечные сечения эллиптической формы.

Обеспечение пуансона вогнутым профилем благоприятным образом ведет к уменьшению риска деформации или образования воздушной пробки между источником тепла и барьером.

Барьер согласно настоящему изобретению предпочтительно является негорючим. Термин «негорючий» здесь используется для описания барьера, являющегося по существу негорючим при температурах, достигаемых горючим источником тепла во время его горения или воспламенения.

Барьер предпочтительно является по существу воздухонепроницаемым. Термин «воздухонепроницаемый» здесь используется для описания барьера, посредством которого по существу предотвращают втягивание воздуха сквозь барьер при использовании горючего источника тепла с барьером в курительном изделии, как это более подробно описано ниже. Обеспечение по существу воздухонепроницаемого барьера может благоприятным образом вести к уменьшению уровня содержания продуктов горения, втягиваемых через курительное изделие.

В зависимости от требуемых характеристик и эксплуатационных параметров курительного изделия, барьер может обладать низкой теплопроводностью или высокой теплопроводностью. В некоторых вариантах выполнения барьер может быть сформирован из материала, обладающего объемной теплопроводностью от около 0,1 Вт на метр, на градус Кельвина (Вт/(м⋅K)) до около 200 Вт/(м⋅K), при 23°C и относительной влажности 50%, при измерении с использованием методики с применением модифицированного нестационарного плоского источника (МНПИ). Теплопроводность барьера предпочтительно составляет, по меньшей мере, около 200 Вт/(м⋅K).

Толщину барьера можно соответствующим образом регулировать для достижения хороших эксплуатационных параметров при курении, если курительное изделие обеспечено горючим источником тепла, как это описано выше. В некоторых вариантах выполнения барьер может иметь толщину от около 10 мкм до около 500 мкм. Толщина барьера предпочтительно составляет от около 10 мкм до около 50 мкм, более предпочтительно - около 30 мкм.

Барьер может быть сформирован из одного или более пригодных материалов, являющихся по существу термически стабильными и негорючими при температурах, достигаемых горючим источником тепла во время воспламенения или горения. Барьер предпочтительно образуют из материала, пригодного для резания с использованием пуансона и матрицы. Материалы, из которых может быть сформирован барьер, предпочтительно включают: медь, алюминий, нержавеющую сталь и сплавы. Барьер наиболее предпочтительно формировать из алюминия. В особенно предпочтительном варианте выполнения используют чистый алюминий (>99%) марки EN AW 1200 или сплав марки EN AW 8079.

Барьер предпочтительно располагают вдоль всей задней поверхности горючего источника тепла.

Толщину барьера можно измерять, используя микроскоп, сканирующий электронный микроскоп (СЭМ) или любые другие пригодные способы измерения, известные в данной области.

Способ предпочтительно включает: помещение сыпучего компонента в полость формы с использованием питателя. Питатель предпочтительно подводят со скольжением сверху к полости формы для подачи сыпучего материала, а затем питатель отводят со скольжением от полости формы. В одном варианте выполнения наружную лицевую поверхность питателя используют для удаления предыдущего горючего источника тепла, снабженного барьером, из рабочей зоны при подведении со скольжением сверху к полости формы. Выпускное отверстие питателя может быть существенно уплотнено относительно формы до тех пор, пока выпускное отверстие питателя не находится смежно полости формы.

Термин «уплотнен» здесь обозначает, что предотвращают выход порошка, находящегося в питателе, из питателя.

Способ предпочтительно включает помещение ламинарного компонента для покрывания отверстия полости посредством обеспечения непрерывного ламинарного материала. Непрерывный ламинарный материал предпочтительно имеет ширину, которая приблизительно в 1,5-3,0 раза больше ширины отверстия полости формы. Непрерывный ламинарный материал предпочтительно подают в направлении, по существу параллельном направлению, в котором перемещают со скольжением питатель. В этом варианте выполнения ламинарный материал подают поверх верха питателя. В альтернативном варианте выполнения ламинарный материал подают в направлении, по существу перпендикулярном направлению, в котором перемещают со скольжением питатель.

Способ предпочтительно дополнительно включает операцию удерживания ламинарного материала смежно полости формы во время выполнения этапа штамповки ламинарного компонента. Благодаря удерживанию ламинарного компонента во время операции штамповки благоприятным образом улучшают качество барьера. Этап удерживания ламинарного материала предпочтительно включает использование плиты, содержащей сквозное отверстие для введения пуансона, для прижима ламинарного материала к форме смежно полости.

Способ предпочтительно дополнительно включает операцию выталкивания сформированного горючего источника тепла, снабженного барьером, из полости. Сформированный источник тепла предпочтительно выталкивают посредством перемещения части формы, составляющей основание полости, к отверстию полости. В одном варианте выполнения часть формы, составляющую стенки полости, перемещают вниз, а часть формы, составляющую основание полости, оставляют неподвижной относительно части, составляющей стенки полости. Операцию выталкивания источника тепла из полости формы предпочтительно выполняют во время подведения со скольжением питателя к форме таким образом, чтобы наружной лицевой поверхностью питателя удалить источник тепла из рабочей зоны.

В форме может быть определено множество полостей таким образом, чтобы множество полостей можно было изготавливать одновременно. Множество полостей может быть расположено в один ряд или во множестве рядов, или в рядах, смещенных в шахматном порядке. В этом варианте выполнения обеспечивают множество пуансонов, причем каждый пуансон соответствует полости.

В альтернативном варианте выполнения способ включает использование непрерывно вращаемого многополостного пресса, так называемого револьверного пресса. В этом варианте выполнения полости вращаются вокруг центральной оси. Сыпучий компонент подают в полость из питателя, который остается неподвижным относительно полости, в которую подают сыпучий компонент, посредством того, что сам питатель возвратно-поступательно перемещается по дуге. Затем обеспечивают ламинарный материал, смежно указанной полости, для покрывания отверстия полости, причем ламинарный материал подают по существу тангенциально к вращаемому многополостному прессу. Пуансон располагают вертикально над ламинарным материалом, и во время стадии штамповки материала, пуансон остается неподвижным относительно полости, с которой должен взаимодействовать пуансон. Как таковому, пуансону сообщают возвратно-поступательное движение как в вертикальном направлении, так и вдоль линии, определенной дугой. Сформированный горючий источник тепла, снабженный барьером, затем выталкивают из формы.

Как описано дополнительно ниже, горючий источник тепла может быть глухим или не глухим. Термин «глухой» здесь используется для определения горючего источника тепла, в котором воздух, втягиваемый через курительное изделие, содержащее источник тепла, для вдыхания потребителем, не проходит через какой-либо канал для прохода воздушных потоков вдоль горючего источника тепла.

Термин «не глухой» здесь используется для определения горючего источника тепла, в котором воздух, втягиваемый через курительное изделие, содержащее источник тепла, для вдыхания потребителем, проходит через один или более каналов для прохода воздушных потоков вдоль горючего источника тепла.

В некоторых вариантах выполнения горючий источник тепла может содержать множество слоев. В этом варианте выполнения слои предпочтительно могут быть сформированы из различных сыпучих материалов таким образом, чтобы определенные сформированные слои обладали определенными свойствами. Множество слоев может быть сформировано посредством размещения первого сыпучего материала в полости формы и размещения второго сыпучего материала в полости формы. Первый сыпучий материал соответствует первому слою, а второй сыпучий материал соответствует второму слою.

Термины «слой» и «слои» здесь используются для обозначения определенных частей многослойных изделий, изготовленных согласно способам в соответствии с изобретением, соприкасающихся друг с другом вдоль поверхностей раздела. Употребление терминов «слой» и «слои» не ограничено обозначением определенных частей многослойных изделий, изготовленных согласно способам в соответствии с изобретением, обладающих какими-либо особенными абсолютными или относительными размерами. В частности, слои многослойных изделий, изготовленные согласно способам в соответствии с изобретением, могут быть ламинарными или неламинарными.

Сыпучий компонент предпочтительно содержит горючий углесодержащий материал. Углесодержащие сыпучие компоненты для использования согласно способам в соответствии с изобретением, для изготовления горючих углесодержащих источников тепла, может быть сформирован из одного или более пригодных углесодержащих материалов.

Термин «углесодержащий» здесь используется для определения источников тепла и сыпучих компонентов, содержащих уголь.

В вариантах выполнения, в которых сыпучий компонент является углесодержащим, содержание угля в первом сыпучем компоненте предпочтительно составляет, по меньшей мере, около 35%, более предпочтительно, по меньшей мере, около 45%, наиболее предпочтительно, по меньшей мере, около 55%, от сухой массы первого сыпучего компонента. В некоторых предпочтительных вариантах выполнения содержание угля в первом сыпучем компоненте предпочтительно составляет, по меньшей мере, около 65% от сухой массы первого сыпучего компонента.

Вместо или в дополнение к одному или более связующих, углесодержащие сыпучие компоненты для использования согласно способам в соответствии с изобретением, для изготовления горючих углесодержащих источников тепла, могут содержать одну или более добавок для улучшения свойств горючего углесодержащего источника тепла. Пригодные добавки включают (но их состав не ограничен приведенным перечнем): добавки для способствования консолидации горючего углесодержащего источника тепла (например, спекающие добавки); добавки для способствования воспламенению горючего углесодержащего источника тепла (например, окислители, например, перхлораты, хлораты, нитраты, перекиси, перманганаты, цирконий и их комбинации); добавки для способствования горению горючего углесодержащего источника тепла (например, калий и калийные соли, например, цитрат калия); добавки для способствования разложению одного или более газов, образующихся в результате горения горючего углесодержащего источника тепла (например, катализаторы, например, CuO, Fe2O3 и Al2O3).

При использовании способов изготовления горючих углесодержащих источников тепла по изобретению для курительных изделий, по меньшей мере, один из сыпучих компонентов содержит уголь. Предпочтительно, по меньшей мере, один из сыпучих компонентов содержит добавку для способствования воспламенению. В некоторых вариантах выполнения, по меньшей мере, один из сыпучих компонентов может содержать уголь и добавку для способствования воспламенению.

В вариантах выполнения, в которых первый сыпучий компонент содержит добавку для способствования воспламенению, количество которой в первом сыпучем компоненте предпочтительно составляет около или менее 60%, более предпочтительно - около или менее 50%, наиболее предпочтительно - около или менее 40% его сухой массы. В некоторых предпочтительных вариантах выполнения первый сыпучий компонент содержит добавку для способствования воспламенению, количество которой предпочтительно составляет около или менее 30% от сухой массы.

Термин «добавка для способствования воспламенению» здесь используется для обозначения материала, из которого испускаются один или оба компонента: энергия и кислород, во время воспламенения горючего источника тепла, где скорость испускания одного или обоих компонентов: энергии и кислорода, из материала не ограничена диффузией кислорода окружающей среды. Другими словами, скорость испускания одного или обоих компонентов: энергии и кислорода, из материала во время воспламенения горючего источника тепла почти совершенно не зависит от скорости, с которой окружающий кислород может дойти до материала. Термин «добавка для способствования воспламенению» здесь используется также для обозначения атомарного металла, из которого высвобождается энергия во время воспламенения горючего источника тепла, где температура воспламенения атомарного металла ниже приблизительно 500°C, а теплота горения атомарного металла составляет, по меньшей мере, около 5 кДж/г.

Термин «добавка для способствования воспламенению» здесь не включает соли щелочных металлов карбоксильных кислот (например, цитратные соли щелочных металлов, ацетатные соли щелочных металлов и сукцинатные соли щелочных металлов); галоидные соли щелочных металлов (например, хлоридные соли щелочных металлов); карбонатные соли щелочных металлов или фосфатные соли щелочных металлов, которые, как считается, могут модифицировать горение угля. Даже если они присутствуют в значительном количестве от общей массы горючего источника тепла, такие горючие соли щелочных металлов не выделяют достаточного количества энергии во время воспламенения горючего источник тепла для образования приемлемого количества аэрозоля во время первых затяжек.

Примеры пригодных окисляющих агентов включают (но их состав не ограничен приведенным перечнем): нитраты, например: нитрат калия, нитрат кальция, нитрат стронция, нитрат натрия, нитрат бария, нитрат лития, нитрат алюминия и нитрат железа; нитриты; другие органические и неорганические азотные соединения; хлораты например: хлорат натрия и хлорат калия; перхлораты, например, перхлорат натрия; хлориты; броматы, например: бромат натрия и бромат калия; перброматы; бромиты; бораты, например: бораты натрия и бораты калия; ферраты, например, феррат бария; ферриты; манганаты, например, манганат калия; перманганаты, например, перманганат калия; органические перекиси, например: перекись бензола и перекись ацетона; неорганические перекиси, например: перекись водорода, перекись стронция, перекись магния, перекись кальция, перекись бария, перекись цинка и перекись лития; супероксиды, например: супероксид калия и супероксид натрия; иодаты; периодаты; иодиты; сульфаты; сульфиты; другие сульфоксиды; фосфаты; фосфинаты; фосфиты; и фосфаниты.

Горючие источники тепла, предпочтительно изготавливаемые с использованием способов по изобретению, обладают насыпной плотностью от около 0,8 г/см3 до около 1,1 г/см3; более предпочтительно - около 0,9 г/см3.

Горючие источники тепла, предпочтительно изготавливаемые с использованием способов по изобретению, имеют длину от около 2 мм до около 20 мм; более предпочтительно - от около 3 мм до около 15 мм; наиболее предпочтительно - от около 9 мм до около 11 мм.

Горючие источники тепла, предпочтительно изготавливаемые с использованием способов по изобретению, имеют диаметр от около 5,0 мм до около 10,0 мм; более предпочтительно - от около 7,0 мм до около 8,0 мм; наиболее предпочтительно - около 7,8 мм.

Горючие источники тепла, предпочтительно изготавливаемые с использованием способов по изобретению, имеют по существу одинаковый диаметр. Однако способы по изобретению можно использовать для изготовления горючих источников тепла, сужающихся таким образом, что диаметр первого конца горючего источника тепла больше диаметра его противоположного второго конца.

Горючие источники тепла, предпочтительно изготавливаемые с использованием способов по изобретению, являются по существу цилиндрическими. Например, способы по изобретению можно использовать для изготовления цилиндрических горючих источников тепла, имеющих по существу круглое поперечное сечение или по существу эллиптическое поперечное сечение.

Термин «длина» здесь используется для определения размера в продольном направлении курительных изделий.

Согласно дополнительному аспекту настоящего изобретения, предлагается способ изготовления горючего источника тепла, содержащего барьер. Способ включает: обеспечение матрицы, в которой выполнена полость; помещение спрессованного сыпучего горючего источника тепла в полость матрицы; помещение ламинарного компонента рядом с матрицей для покрывания отверстия полости; и формирование барьера посредством штамповки ламинарного компонента с использованием пуансона и матрицы, причем пуансон воздействует на барьер так, что прикрепляет барьер к горючему источнику тепла.

Формирование барьера посредством штамповки ламинарного материала в одном процессе с наложением барьера на горючий источник тепла предпочтительным образом повышает эффективность изготовления горючих источников тепла, снабженных барьером.

Горючий источник тепла, содержащий барьер, описанный в данном документе, может быть использован в курительном изделии. Курительное изделие может содержать: горючий источник тепла, снабженный барьером, как описано выше; аэрозоль-образующий субстрат; передающую секцию, например, расширительную камеру; секцию фильтра и мундштук. Горючий источник тепла предпочтительно располагают около первого конца курительного изделия рядом с аэрозоль-образующим субстратом. Барьер горючего источника тепла располагают между источником тепла и аэрозоль-образующим субстратом. Мундштук располагают на втором конце курительного изделия. Компоненты курительного изделия заворачивают в обертку. Обертка может быть снабжена дополнительным барьером в области, смежной с горючим источником тепла.

Термин «аэрозоль-образующий субстрат» здесь относится к субстрату, из которого могут выделяться при нагреве летучие соединения, которые могут образовывать аэрозоль.

Способы по изобретению можно благоприятным образом использовать для изготовления горючих источников тепла, содержащих барьеры, для курительных изделий типа, описанного выше. В частности, способы по изобретению можно благоприятным образом использовать для изготовления горючих углесодержащих источников тепла для курительных изделий.

При употреблении в данном описании, средства и функциональные признаки могут быть выражены альтернативно с использованием терминов, соответствующих конструкции этих средств.

Любой признак, относящийся к одному аспекту, может быть применен в других аспектах, в любой подходящей комбинации. В частности, аспекты способа могут быть применены в аспектах, относящихся к устройству, и наоборот. Кроме того, любые, некоторые или все признаки одного аспекта могут быть применены к любым, некоторым или всем признакам любого другого аспекта в любой подходящей комбинации.

Следует также понимать, что конкретные комбинации различных признаков, описанных и определенных в любых аспектах изобретения, могут быть независимо осуществлены или обеспечены, или использованы.

Изобретение дополнительно описано, только в виде примера, со ссылками на прилагаемые чертежи, на которых:

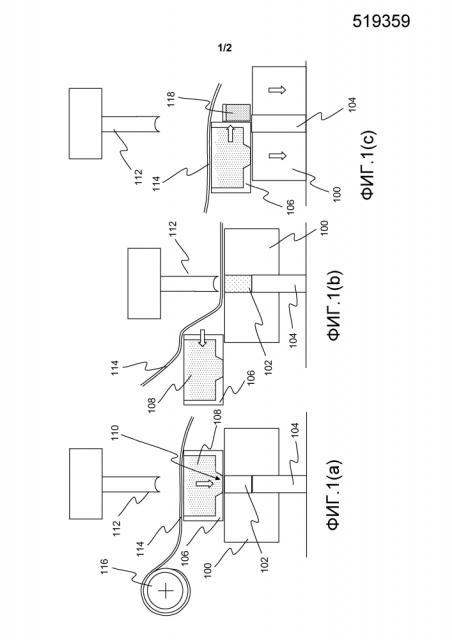

Фиг. 1(a), 1(b) и 1(c) схематично иллюстрируют производство горючего источника тепла с барьером способом по изобретению;

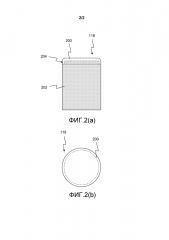

Фиг. 2(а) и 2(b) - соответственно, виды сбоку и сверху горючего источника тепла, содержащего барьер.

На Фиг. 1(a), (b), (c) схематично представлен способ изготовления горючего источника тепла, содержащего барьер. Вкратце, горючий источник тепла с барьером изготавливают, используя форму, в которую подают сыпучий материал, в основном угольный и содержащий связующее, например смолу. Барьер является по существу воздухонепроницаемым, негорючим, и он выполнен с возможностью передачи тепла от горючего источника тепла. Пригодным материалом является алюминий. Для образования барьера, так называемого заднего покрытия на горючем источнике тепла, используют ламинарный материал. Барьер образуют посредством штамповки ламинарного материала. Одновременно спрессовывают сыпучий материал посредством пуансона, с помощью которого обеспечивают силу, действующую через материал барьера. Между барьером и источником тепла обеспечивают адгезив для прикрепления барьера к источнику тепла. Сформированный горючий источник тепла, содержащий барьер, имеет по существу круглое поперечное сечение.

Оборудование, используемое для изготовления источников тепла, расположено следующим образом. Обеспечена форма 100, в которой определены боковые стенки полости с образованием горючего источника тепла. Нижняя стенка полости определена сегментом 104. Боковые стенки и нижняя стенка формы подвижны относительно друг друга. Обеспечен питатель 106, предназначенный для подачи сыпучего материала 108 в полость 102 формы через выпускное отверстие 110 питателя. Питатель 106 установлен с возможностью перемещения со скольжением относительно формы 100 таким образом, чтобы его можно было перемещать возвратно-поступательно вдоль линии, перпендикулярной продольной оси полости 102. Обеспечен пуансон 112, расположенный в вертикальном направлении над полостью 102 и таким образом, чтобы продольная ось пуансона и продольная ось полости были совмещены. Ламинарный материал 114 подают с бобины 116, содержащей ламинарный материал. Ламинарный материал подают в направлении, по существу параллельном направлению, в котором перемещают возвратно-поступательно питатель.

На Фиг. 1(a) показан питатель 106, расположенный таким образом, что выпускное отверстие 110 находится над отверстием полости. В этом положении из питателя подают сыпучий материал 108, находящийся внутри питателя, в полость 102. В полость подают достаточное количество сыпучего материала с образованием одного горючего источника тепла. Ламинарный материал 114 отодвигают от полости формы с помощью питателя 106 во время заполнения формы 102. Для обеспечения возможности прикрепления ламинарного материала к источнику тепла на ламинарный материал наносят адгезив до формирования барьера с помощью пуансона. Адгезив заранее наносят на одну сторону ламинарного материала, и, как таковой, ламинарный материал, подаваемый с бобины 116, уже содержит адгезив.

На Фиг. 1(b) показан питатель, отведенный из положения заполнения, показанного на Фиг. 1(a). Во время перемещения со скольжением питателя от отверстия полости формы к полости подводят пуансон, в показанном направлении. Для обеспечения того, чтобы ламинарный материал 114 был в надлежащем положении для штамповки барьера, его удерживают с помощью плиты (не показана), упруго прикрепленной к пуансону 112. При движении пуансона к полости плиту сопрягают с ламинарным материалом для удерживания его над отверстием полости 102. После сопряжения плита перестает перемещаться относительно формы, а пуансон продолжают перемещать относительно плиты и полости. С помощью пуансона образуют барьер из ламинарного материала посредством использования отверстия полости в качестве матрицы. Посредством пуансона прикладывают силу к сыпучему материалу через сформированный барьер. Таким образом, сыпучий материал спрессовывают с помощью пуансона и одновременно образуют барьер. Помимо того, что с помощью пуансона образуют источник тепла и барьер, пуансон снабжен профилем, имеющим вогнутое поперечное сечение, благодаря чему обеспечивается возможность вырезания ламинарного материала, используемого для изготовления барьера. В действительности, благодаря обеспечению пуансона вогнутым профилем, получают пуансон с режущей кромкой для обеспечения возможности более легкого резания ламинарного материала. С помощью вогнутого профиля может быть также облегчено прессование колпачка на конце источника тепла. Благодаря обеспечению пуансона вогнутым профилем сыпучий материал отводят от поверхности раздела между пуансоном и боковыми стенками формы. Благодаря отведению сыпучего материала от поверхности раздела пуансон и стенки формы остаются свободными от сыпучего материала, и уменьшается трение между ними; в действительности вогнутый пуансон действует как шабер вдоль боковых стенок формы. Кроме того, благодаря тому, что профиль пуансона выполнен вогнутым, образуют скругленные или усеченные края на периферии источника тепла. Таким образом образуют выпуклый барьер, что более подробно описано ниже. После завершения этапа прессования пуансон отводят вверх в вертикальном направлении.

На Фиг. 1(c) показан пуансон в отведенном положении. Во время отведения пуансона часть формы, определяющую стенки полости, опускают относительно части формы, образующей дно полости. Таким образом, источник тепла 118 выталкивают из полости формы. Во время опускания части формы, образующей боковые стенки полости, питатель перемещают со скольжением вдоль верхней лицевой поверхности формы для начала процесса изготовления следующего источника тепла. При подведении питателя его передним краем удаляют сформированный источник тепла из рабочей области. Таким образом осуществляют непрерывный процесс изготовления.

На Фиг. 2(a) и 2(b) показан сформированный источник тепла 118, содержащий барьер 200. Как видно, барьер сформирован в виде выпуклого колпачка, содержащего боковые стенки 202. Выпуклый колпачок сформирован с помощью вогнутого профиля пуансона, и форма выпуклого колпачка по существу совпадает с формой вогнутого профиля пуансона. Благодаря выпуклой форме колпачка может быть улучшена адгезия между колпачком и источником тепла. Благодаря выпуклой форме колпачка может быть дополнительно или альтернативно уменьшен риск фрагментации сыпучего материала в области поверхности раздела между колпачком и источником тепла. Спрессованный сыпучий материал 204 составляет источник тепла. Источник тепла имеет диаметр, приблизительно равный 7,8 мм, и длину, приблизительно равную 9,0 мм. Как показано на Фиг. 2(b), горючий источник тепла 118, содержащий барьер 200, имеет по существу круглое поперечное сечение.

Источник тепла используют в курительном изделии. Курительное изделие содержит: источник тепла, сформированный, как описано выше; аэрозоль-образующий субстрат, расположенный смежно барьеру источника тепла; рассеиватель; передающую секцию; фильтр, приспособленный к конденсации испарений; и мундштучный фильтр. Компоненты завернуты в бумагу для склеивания частей, которая может содержать дополнительную алюминиевую обертку, расположенную рядом с источником тепла и аэрозоль-образующим субстратом. При использовании потребитель инициирует горение источника тепла, посредством которого нагревают аэрозоль-образующий субстрат, для генерирования субстрата. При втягивании воздуха потребителем через курительное изделие, воздух проходит через вентиляционные отверстия, расположенные выше по потоку от аэрозоль-образующего субстрата, и воздух увлекает с собой аэрозоль.

Варианты выполнения и примеры, описанные выше, иллюстрируют, н