Система и способ определения исправности бурового оборудования

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для определения исправности бурового оборудования. Описывается система и способ определения исправности бурового оборудования. Способ включает тепловой анализ по меньшей мере части одного из элементов бурового оборудования с помощью тепловизора, способного воспринимать инфракрасный свет для определения температуры анализируемой части элемента бурового оборудования. Температура анализируемой части бурового оборудования может использоваться для определения исправности элемента бурового оборудования. Технический результат – повышение точности и достоверности определения исправности нефтепромыслового оборудования. 2 н. и 18 з.п. ф-лы, 7 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Этот документ предоставляет информацию, касающуюся настоящего изобретения, и может не содержать известный уровень техники, а также описывать некоторые варианты осуществления, иллюстрирующие настоящее изобретение.

[0002] Описанные здесь варианты осуществления в основном относятся к системе или к способу определения исправности бурового оборудования. Описанные здесь варианты осуществления также относятся к системам или способам определения состояния деградации бурового оборудования или предсказания остаточного ресурса бурового оборудования до, во время или после работ на нефтяном месторождении. Описанные здесь варианты осуществления также относятся к системам или способам проверки и оптимизации особой конструкции или изменения конструкции бурового оборудования. Примеры таких работ на нефтяном месторождении включают, но не ограничиваются, возбуждение скважины, стандартный каротаж, скважинные измерения в процессе бурения, каротаж во время бурения, наклонное бурение, строительство скважины и тому подобное.

[0003] В некоторых вариантах осуществления к обслуживаемому буровому оборудованию относятся поршневые насосы, называемые иногда возвратно-поступательными насосами. Поршневые насосы обычно используются на нефтяных месторождениях для подачи жидкостей в ствол скважины и окружающий пластовый резервуар.

[0004] Данный возвратно-поступательный насос может иметь одну или несколько насосных камер, в каждую из которых входит возвратно-поступательный плунжер. В случае если возвратно-поступательный насос содержит большое число камер, тогда такой насос называется многоплунжерным насосом. В любом случае, в обычном возвратно-поступательном насосе при движении плунжера в одном направлении с помощью вращения главного вала жидкость попадает в камеру насоса через односторонний всасывающий клапан. При обратном движении плунжера всасывающий клапан закрыт, а жидкость под воздействием выталкивается через напорный клапан. Дальнейшее возвратно-поступательное движение плунжера продолжает нагнетание жидкости в насос и истечение жидкости из насоса. Нагнетаемая жидкость может проходить по трубам в желаемое место, например в ствол скважины.

[0005] Обычно многоплунжерные насосы имеют две секции: (a) приводная часть, установка электродвигателя, приводящая в движение плунжеры насоса (линия привода и трансмиссия являются составляющими приводной части); и (b) гидравлическая часть, контейнер насоса, содержащий и испускающий сжатую жидкость. В трехплунжерных насосах гидравлическая часть содержит три жидкостных цилиндра. В пятиплунжерных насосах гидравлическая часть содержит пять жидкостных цилиндров. Гидравлическая часть может содержать отдельный блок со всеми высверленными в нем цилиндрами, и называется обычно моноблочной гидравлической частью. Кроме того, каждый отдельный цилиндр может быть высверлен в отдельном блоке, следовательно, многочисленные блоки соединяются друг с другом, образуя сборочную гидравлическую часть, которую обычно называют гидравлической частью в исполнении сплит. Варианты осуществления настоящего изобретения могут применяться с многоплунжерными насосами с моноблочными, сплит гидравлическими системами или других их варианты.

[0006] Одно особенно полезное применение многоплунжерных насосов заключается в гидравлическом разрыве пласта, при котором жидкость нагнетается в ствол скважины с расходом и давлением, достаточным для разрыва подземной структуры. После создания разрыва или, в некоторых вариантах, вместе с созданием разрыва, проппант может вводиться в ствол скважины и в область разрыва. Проппант представляет собой особый материал, добавляемый к нагнетаемой жидкости для производства суспензии, которая часто бывает абразивной и/или коррозионной. Нагнетание этой суспензии при необходимом массовом расходе и давлении представляет собой тяжелый режим работы насоса. Во время разрывных операций каждый насос должен быть способным подавать до 20 баррелей в минуту при давлении до 20000 пси. Насосы, предназначенные для этих целей, являются достаточно большими, и их часто перемещают на месторождение с помощью полуприцепных грузовых автомобилей и подобных им автомобилей. Один многоплунжерный насос часто может занимать целый автоприцеп. Эти насосы соединены вместе на буровой площадке и образуют насосную систему, которая может содержать несколько многоплунжерных насосов. Достаточное число насосов соединены с общей линией для создания необходимого выходного объема и давления. Например, некоторые разрывные работы могут потребовать до 36 насосов.

[0007] Поскольку разрывные работы проводятся предпочтительно на непрерывной основе, сбой операции по разрыву пласта, вызванный отказом поверхностного оборудования, является дорогостоящим, затратным по времени, неэффективным и непродуктивным. Более того, когда используются очень массивные насосы, в некоторых случаях бывает трудно определить, какой из насосов отказал. Из-за тяжелых условий работы и частых отказов таких насосов, обычно принимают от тридцати до ста процентов дополнительных насосов на каждую площадку разрыва. Необходимость в дополнительных насосах требует дополнительных средств на дополнительные многоплунжерные насосы и значительные расходы по обслуживанию дополнительных насосов и перевозке их на площадку. Поэтому многоплунжерные насосы и другое поверхностное оборудование часто разбирается и осматривается до и после каждого разрыва, и, в некоторых случаях, постоянно обновляется до или после каждого разрыва с целью избежать отказов оборудования во время работы с последующими разрывами.

[0008] Важность своевременного диагностирования исправности насосного оборудования невозможно переоценить, особенно для оборудования высокого давления. Традиционно операторы на местах полагались на ощущение и наблюдение отказов и утечек. Однако последние требования по охране труда и технике безопасности запрещают присутствие каких-либо лиц в зонах высокого давления во время работы; например, зона возле многоплунжерных насосов. Без визуального наблюдения за оборудованием позднее обнаружение определенной поломки может привести к серьезным повреждениям здоровья персонала, оборудования, неудачным работам и некоторым негативным последствиям для окружающей среды. Таким образом, было бы желательно иметь систему и способ для улучшенного наблюдения и обнаружения состояния исправности нефтепромыслового оборудования в крупных масштабах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Сущность настоящего изобретения представляет список понятий, описанных ниже в подробном описании. Сущность настоящего изобретения не намерена определять ключевые или важнейшие свойства заявляемого объекта изобретения или использоваться для ограничения области действия заявляемого объекта изобретения.

[0010] В одном из вариантов настоящего изобретения, по меньшей мере, один вариант осуществления относится к способу определения исправности бурового оборудования. Способ включает монтаж множества элементов бурового оборудования на буровой площадке или возле нее. Способ также включает тепловой анализ, по меньшей мере, части одного из элементов бурового оборудования с устройством теплового изображения, способным воспринимать инфракрасное излучение для определения температуры анализируемой части установки бурового оборудования. Способ также включает использование температуры анализируемой части установки бурового оборудования для определения исправности установки бурового оборудования.

[0011] В другом варианте настоящего изобретения, по меньшей мере, один вариант осуществления относится к системе определения исправности бурового оборудования. Система содержит множество элементов бурового оборудования, расположенных на буровой площадке или возле нее. Система также имеет камеру нефтепромыслового месторождения с инфракрасным датчиком, располагаемым на буровой площадке или возле нее для теплового анализа, по меньшей мере, части одного из элементов бурового оборудования для определения температуры анализируемой части установки бурового оборудования. Более того, система также содержит инструмент теплового изображения нефтяного месторождения с обрабатывающим элементом, соединяемым во время работы с камерой месторождения для определения исправности установки бурового оборудования на основе температуры анализируемой части установки бурового оборудования, получаемой из камеры месторождения.

[0012] Однако различные модификации возможны без значительных отклонений от этой сущности изобретения. Соответственно, такие модификации предназначены для включения в область действия настоящего изобретения, как определяет формула изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] Варианты осуществления системы и способа определения исправности бурового оборудования описаны со ссылкой на соответствующие фигуры. Одинаковые номера позиций используются на всех фигурах для обозначения аналогичных элементов и компонентов. Варианты осуществления различных способов будут далее описаны со ссылкой на сопровождающие чертежи. Стоит понимать, что сопровождающие чертежи иллюстрируют различные описанные здесь варианты осуществления и не ограничивают область действия различных описанных здесь способов.

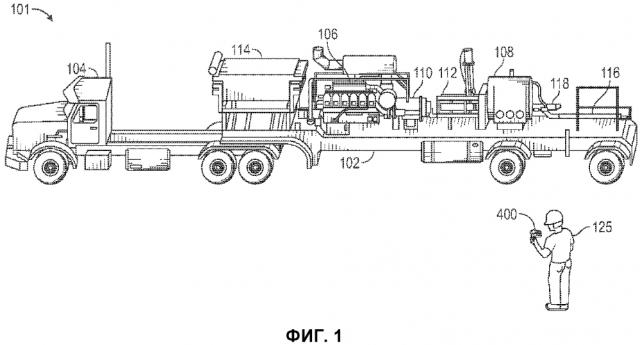

[0014] Фигура 1 иллюстрирует упрощенный схематический вид бурового оборудования для нефтепромысловых операций на скважине согласно вариантам осуществления различных описанных здесь способов.

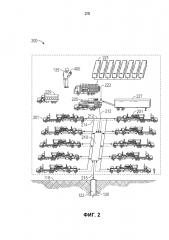

[0015] Фигура 2 иллюстрирует схематический вид нефтепромысловых операций согласно различным описанным здесь способам и технологиям.

[0016] Фигуры 3A и 3B иллюстрируют полученное изображение приводной части поршневого насоса согласно вариантам осуществления различных описанных здесь способов и технологий.

[0017] Фигуры 4A и 4B иллюстрируют полученное изображение ведущего вала согласно вариантам осуществления различных описанных здесь способов и технологий.

[0018] Фигура 5 иллюстрирует схематическую диаграмму изменения состояния исправности нефтепромысловой операции согласно вариантам осуществления различных описанных здесь способов и технологий.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] Специальные варианты осуществления настоящего изобретения будут подробно описаны с указанием сопровождающих чертежей. Следует понимать, что различные варианты осуществления настоящего изобретения, будучи разными, не обязательно являются взаимоисключающими. Например, конкретная особенность, структура или характеристика, описанные здесь в связи с одним из вариантов осуществления изобретения, могут осуществляться в других вариантах осуществления, не отступая от сущности и области изобретения. Более того, в дальнейшем подробном описании вариантов осуществления настоящего изобретения различные детали приведены для более глубокого понимания настоящего изобретения. Однако средним специалистам в области техники следует понимать, что описанные варианты осуществления могут применяться без этих специальных деталей. В других вариантах хорошо известные свойства не были описаны подробно во избежание излишнего усложнения описания.

[0020] Следует также заметить, что в развитии любого из таких вариантов осуществления многочисленные решения в конкретном случае должны производиться для достижения конкретных целей разработчика, например, согласованности с системными и коммерческими ограничениями, которые могут быть различными в различных вариантах осуществления. Более того, следует заметить, что такая попытка развития может быть сложной и затратной по времени, но тем не менее быть вполне обыденной для специалистов в области техники, пользующихся преимуществом настоящего изобретения.

[0021] Используемая здесь терминология и фразеология применяется только в целях описания и не должна пониматься, как ограничение области действия. Слова, такие как «содержит», «включает», «имеет», «состоит» или «предполагает», предназначены для раскрытия и описания объекта изобретения, являются эквивалентными и не подразумевают дополнительного объекта изобретения.

[0022] Более того, описание примеров приведено исключительно с целью иллюстрирования различных вариантов осуществления и не должно восприниматься, как ограничение области действия и применения. Поскольку любой состав или структура может быть описан здесь с содержанием определенных материалов, следует понимать, что состав может содержать в различных вариантах два или более различных материалов. Кроме того, состав или структура может также содержать некоторые компоненты, отличные от ранее названных. Несмотря на то что некоторые из следующих моментов обсуждения усиливают разрыв, составы и способы могут использоваться для обработки любой скважины, в которой необходимо отклонение. Примеры содержат разрыв, кислотную обработку, борьбу с водопритоками, химическую обработку и изоляцию жидкости ствола скважины и ее содержимого. Варианты осуществления описаны для случая скважин производства углеводородов, но следует понимать, что они могут использоваться со скважинами для производства других жидкостей, таких как вода или диоксид углерода, или, например, скважин для нагнетания и хранения жидкостей. Следует также понимать, что в этой спецификации при описании полезного или подходящего диапазона подразумевается, что любое и каждое значение в пределах этого диапазона, включая крайние точки, должно рассматриваться, как указанное значение. Более того, каждое численное значение следует считать модифицированным словом «около» (если не модифицирован в явном виде) и затем снова рассматривать не модифицированным таким образом, если не указано обратное. Например, «диапазон от 1 до 10» следует рассматривать указывающим каждое возможное число в промежутке от около 1 до около 10. Другими словами, когда выражен определенный диапазон, даже если в явном виде определены или обозначены на диапазоне только несколько точек, или даже точки в диапазоне не обозначены, следует понимать, что изобретатели считают все и каждую точку данных в диапазоне указанными и что изобретатели имеют весь диапазон и все точки этого диапазона.

[0023] Обратимся к чертежам, иллюстрациям и картинкам, в частности к Фигуре 1, которая иллюстрирует один пример установки бурового оборудования. Плунжерный насос 101 описан для нагнетания жидкости с поверхности скважины в ствол скважины. Как указано, плунжерный насос 101 устанавливается на стандартный трейлер 102 для простоты транспортировки трактором 104. Плунжерный насос 101 состоит из движителя 106, который приводит главный вал в движение посредством трансмиссии 110 и приводного вала 112. Приводной вал 112, в свою очередь, двигает один или несколько плунжеров к камере насоса 108 и от нее, чтобы создать колебания давления высокого и низкого давления в камере. Эти колебания давления позволяют насосу 108 получать жидкость при низком давлении и испускать ее при высоком давлении. К движителю 106 также присоединен радиатор 114 для охлаждения движителя 106. Кроме того, насос 108 состоит из всасывающей трубы 116 для получения жидкости с низким давлением и напорной трубы 118 для выведения жидкости с высоким давлением.

[0024] Поскольку буровое оборудование подвержено износу и разрушению, общая деградация из-за экстремальных условий работы, оператор на месте, аппаратчик или промысловый инженер 125 описаны для осмотра исправности бурового оборудования. Инженер 125, как будет пояснено далее более подробно, может получать и/или записывать данные, относящиеся к состоянию исправности бурового оборудования с помощью получения тепловых изображений оборудования, например, с помощью тепловизора 400. В качестве альтернативы ручному проведению тепловизор 400 может быть присоединен к осматриваемому буровому оборудованию или другим объектам на буровой площадке.

[0025] Описанный здесь осмотр и/или исследование «состояния исправности» бурового оборудования может содержать, но не ограничиваться: определением отказов и общего износа и разрушения отдельных компонентов, таких как подшипники, системы смазки, гидравлические системы и охладительные системы, а также обнаружение утечек клапанов, седел клапанов, уплотнений, плунжеров и технологической обвязки, патрубков, труб, трубопроводов и соединений. Наблюдение/исследование состояния исправности в соответствии, по меньшей мере, с одним представленным здесь вариантом осуществления может позволить аппаратчику предсказать отказ определенного элемента бурового оборудования или компонента. Наблюдение/исследование состояния исправности может также содержать проверку устройства определенного оборудования и выбора конструкции на основе ожидаемых условий работы.

[0026] Фигура 2 иллюстрирует пример одного из множества элементов бурового оборудования, установленного на буровой площадке или возле нее для проведения нефтепромысловых операций с помощью промыслового инженера 125 изображенного для проверки исправности бурового оборудования. Насосная система 200 изображена для нагнетания жидкости с поверхности 118 скважины 120 в ствол скважины 122 во время нефтепромысловых операций. В этом случае работа заключается в гидравлическом разрыве, следовательно, нагнетаемая жидкость является жидкостью для гидроразрыва. Как указано, насосная система 200 содержит множество резервуаров для воды 221, которые подают жидкость в изготовитель геля 223. Изготовитель геля 223 соединяет воду из резервуаров 221 с гелеобразующим агентом для формирования геля. Затем гель посылается в блендер 225, в котором он смешивается со смесью проппанта 227 для образования жидкости гидравлического разрыва. Гелеобразующий агент увеличивает вязкость жидкости гидроразрыва и позволяет проппанту задерживаться в жидкости для гидравлического разрыва. Он может также действовать, как понизитель трения, делающий возможным большие скорости насоса при меньшем давлении трения.

[0027] Жидкость гидроразрыва затем нагнетается под низким давлением (например, около от 60 до 120 пси) из блендера 225 во множество плунжерных насосов 201, как показано сплошными линиями 212. Стоит отметить, что каждый плунжерный насос 201 в варианте осуществления на Фигуре 2 может иметь аналогичную или подобную конфигурацию, что и плунжерный насос 101 на Фигуре 1. Фигура 2 иллюстрирует, что каждый плунжер 201 получает жидкость для гидравлического разрыва при низком давлении и выпускает ее в общий коллектор 210 (называемый иногда платформа или платформа для транспортировки ракет) при высоком давлении, как показано пунктирными линиями 214. Затем платформа 210 отправляет жидкость для гидравлического разрыва из плунжерных насосов 201 в ствол скважины 122, как изображают сплошные линии 215.

[0028] При обычной операции гидравлического разрыва рассчитывается оценочное значение давления скважины и массовый расход жидкости разрыва, необходимый для создания желаемых боковых разрывов в стволе скважины. На основе этих расчетов оценивается количество гидравлической мощности, необходимое от насосной системы для проведения операции. Например, если оценивается, что давление скважины и необходимый расход составляют 6000 пси (фунтов на квадратный дюйм) и 68 бар./мин (баррелей в минуту), тогда насосной системе 200 потребовалось бы обеспечить 10000 лошадиных сил гидравлической мощности для жидкости разрыва (т.е. 6000*68/40,8).

[0029] В одном варианте осуществления движитель 106 в каждом плунжерном насосе 201 является двигателем с максимальным значением 2250 л.с. тормозной мощности, которая с учетом потерь (обычно около 3% для плунжерных насосов в операциях гидравлического разрыва) позволяет каждому плунжеру 201 подавать максимум 2182 л.с. гидравлической мощности в жидкость разрыва. Поэтому для подачи 10000 л.с. гидравлической мощности в жидкость разрыва насосная система 200 на Фигуре 2 должна иметь, по меньшей мере, пять плунжерных насосов 201.

[0030] Однако для предотвращения перегрузки трансмиссии 110 между двигателем 106 и гидравлической частью 108 каждого плунжерного насоса 201 каждый плунжерный насос 201 должен нормально работать в условиях максимальной загрузки. Работа с насосами при их рабочей загрузке также допускает отказ одного насоса при работе оставшихся насосов с большей скоростью для восполнения отказавшего насоса.

[0031] Как в примере с разрывом, требующим 10000 л.с. гидравлической мощности, использование 10 плунжерных насосов 201 на буровой площадке позволит каждому насосному двигателю 106 работать приблизительно при 1030 л.с. тормозной мощности (больше половины максимального значения) для подачи 1000 л.с. гидравлической мощности отдельно и 10000 л.с. гидравлической мощности совместно в жидкость разрыва. С другой стороны, только если девять насосов 201 используются на буровой площадки или один из насосов отказывает, тогда каждый из девяти насосных двигателей 106 будет работать приблизительно при 1145 л.с. тормозной мощности для подачи необходимых 10000 л.с. гидравлической мощности в жидкость разрыва. Как указано, компьютеризированная система управления 229 может использоваться для направления всей насосной системы 200 в течение длительности операции разрыва.

[0032] При проведении примерной операции, как описано выше, при необходимом давлении подачи жидкости разрыва («давление»), расходе подачи жидкости разрыва («расход») и гидравлической мощности, присутствуют различные возможности отказов оборудования. Часто отказ оборудования приводит к образованию значительного количества тепла. Например, потери в канале гидравлической части плунжерного насоса 108 приводят к росту температуры гидравлической части. Другие примеры связи между увеличенной температурой и возможным отказом могут включать, но не ограничиваться: ограничением системы смазывания подшипников; увеличением сил трения; деградацией уплотнений плунжера и т.д.; или наличие включений в смазке. Раннее диагностирование этих отказов может предотвратить существенный ущерб оборудования и другие нежелательные эффекты, такие как утечка нефти в окружающую среду.

[0033] В случае идентификации и/или предсказания отказа оборудования тепловой анализ может проводиться, по меньшей мере, для части элементов бурового оборудования с помощью тепловизоров в соответствии с различными описанными здесь вариантами осуществления. Фигура 3A схематически иллюстрирует один из примеров установок бурового оборудования, в которых может произойти отказ. В описанном примере элемент бурового оборудования представлен плунжерным насосом 108, а именно приводной частью пятиплунжерного насоса 108. Фигуры 3A и 3B иллюстрируют насос 108, устанавливаемый на прицеп 102 и соединенный с главным валом 112. Насос 108 имеет первую сторону 312 и вторую сторону 314, которые определяют корпус насоса 108.

[0034] Фигура 3B иллюстрирует полученное тепловое изображение части плунжерного насоса 108, проиллюстрированного на Фигуре 3А. Это изображение получено с помощью тепловизора 400 во время работы или после работы элемента при данном давлении и расходе. Фигура 3B более подробно описывает тепловое изображение насоса 108, которое определяет положение подшипников скольжения 302, 304, 306, 308 и 310 в пределах корпуса насоса 108. Как было указано здесь и обсуждалось со ссылкой, по меньшей мере, на один последующий пример, приводится тепловой анализ бурового оборудования: элемент для наблюдения за состоянием исправности устройства не должен ограничиваться плунжерным насосом 108, проиллюстрированным на Фигурах 3A и 3B. Примеры элементов бурового оборудования, которое может проходить тепловой анализ, содержат: прицеп 102, движитель 106, гидравлическую часть плунжерного насоса 108, трансмиссию 110, главный вал 112, радиатор 114, технологическую обвязку 116, 118, а также изготовитель геля 223, блендер 225, подачу проппанта 227 и платформу 210.

[0035] Тепловизор, или нефтепромысловая камера, 400 может быть тепловой инфракрасной камерой, которая состоит из инфракрасного датчика, способного воспринимать инфракрасный свет. Тепловизор 400 может быть ручным, как иллюстрирует Фигура 1 и 2, или может быть присоединен к объектам на буровой площадке. Тепловизор 400 способен создавать тепловые изображения предмета, захваченного инфракрасным датчиком. Камера 400 может быть присоединена к инструменту теплового изображения месторождения, который может находиться в элементе управления 229 для обработки теплового изображения; или для создания исправного состояния анализируемого элемента оборудования скважины. Примеры тепловизоров, или нефтепромысловых камер, 400 могут включать FLIR GF 300/320 или Fluke Ti40FT IR Flex Cam с диапазоном определения температуры от -20°C до 350°C. Другой известный в области техники тепловизор может использоваться с более широким или более узким диапазоном температур, подходящим для определенного применения или, возможно, с лучшим разрешением и точностью уловителя, чем описано здесь. Одним преимуществом, которое может быть желательным в нефтепромысловом применении, является надежность тепловизора, его способность выдерживать жесткие условия, присутствующие на буровой площадке. Другим преимуществом, которое может оказаться желательным для тепловизора, является способность воспринимать тепловые изображения на больших расстояниях, позволяя осмотр оборудования без близкого присутствия в зонах высокого давления. Еще одним преимуществом, которое может быть желательным для тепловизора, является способность наложения инфракрасного излучения на отраженный видимый свет. Другими словами, может быть полезным, если инфракрасное изображение будет накладываться на цифровое изображение захваченного предмета, создавая, таким образом, систему отсчета измерения. Такое наложение может также позволить аппаратчику 125 различать отраженные и отправленные температурные показания.

[0036] В примерном тепловом изображении, проиллюстрированном на Фигуре 3B, идентификация состояния исправности плунжерного насоса 108 может основываться на сравнении температуры анализируемой части насоса 108 с теоретической температурой, рассчитанной, как функция рабочего параметра, такого как расход или давление. Например, теоретическая температура может быть рассчитана из уравнений:

(1)

или

(2)

где a1, a2,... an и b1, b2,... bn являются константами (включая ноль), а V1 - расход, V2 - давление, V3 - скорость, оборотов в минуту, Vn - это место для других переменных, таких как гидравлическая мощность.

[0037] Применяя одно из вышеуказанных уравнений, промысловый инженер 125 может определить, является ли элемент бурового оборудования исправным или неисправным, нуждается ли он или когда будет нуждаться в ремонте. Например, проиллюстрированное на Фигуре 3В тепловое изображение с анализированной частью плунжерного насоса 108 может выбираться, как одна из известных позиций подшипников: 302, 304, 306, 308 или 310. Отдельно анализируя известное положение подшипника 302, тепловое изображение может указывать на то, что указанная часть насоса 108 имеет локальную максимальную температуру 142°F. При данных рабочих условиях предпочтительно усредняют время, за которое было получено тепловое изображение с помощью тепловизора 400, рабочий расход и давление насоса 108 могут дать теоретическую температуру отсчета, например 99°F. В этом примере теоретическая температура отсчета (99°F) представляет приблизительно 30% разницу от локальной максимальной температуры (142°F). В зависимости от набора предопределенных критериев для конкретного элемента бурового оборудования эта разница может означать, что насос 108 работает при слишком высокой температуре для данного расхода и давления и таким образом приближает отказ и/или необходим дальнейший анализ. Например, анализируемый подшипник 302 может испытывать слишком большое трение в результате отказа смазывающей системы, изношенных уплотнений или присутствия включений в смазке.

[0038] Аналогично, определение состояния исправности плунжерного насоса 108 может основываться на сравнении подшипника с известным положением с другим подшипником с известным положением в том же тепловом изображении. Например, используя тепловое изображение, полученное с помощью тепловизора, промысловый инженер 125 может сравнивать локальную максимальную температуру подшипника с положением 302 и локальной максимальной температуры подшипника с положением 304. Стоит заметить, что в то время как рассмотренные здесь примеры сравниваются с «локальной максимальной температурой», также возможно использовать локальную среднюю температуру, которая либо определена аналитически за некоторый промежуток времени, либо по определенным наборам координат. В настоящем примере состояние насоса 108 может определяться, как «исправное», если разность между значениями температур подшипников на позициях 302 и 304 находится в пределах заранее определенного диапазона безопасности. В противном случае состояние насоса 108 может определяться как «неисправное», если разница между значениями температур на позициях 302 и 304 лежит за пределами предопределенного диапазона. В зависимости от желаемого уровня точности указанный предопределенный диапазон может быть разницей в 0,1°F, 1°F, 10°F, 20°F или 100°F.

[0039] В другом примере использования теплового изображения для определения исправности плунжерного насоса 108 отношение значений температур подшипников на позициях 302 и 304 (T302/T304) анализированных рабочих условий может сравниваться с отношением значений температур подшипников на позициях 302 и 304 (T302/T304) для сравнения рабочих условий с помощью Уравнения (1) или (2), указанного выше. Кроме того, отношение значений температур подшипников на позициях 302 и 304 (T302/T304) для анализируемых рабочих условий может сравниваться с относительным ограничивающим значением, основанным на данных испытаний. Например, отношение T302/T304 находится выше граничного значения 1,06 или ниже 0,93, тогда приводная часть насоса 108 может потребовать дальнейшего анализа или обслуживания. Более того, отношение значений температур подшипников на позициях 302 и 304 (T302/T304) может сравниваться с отношением значений температур подшипников на позициях 306 и 308 (T306/T308), подшипники на позициях 304 и 306 (T304/T306) или любые другие позиции подшипников (Tm/Tn) либо в том же тепловом изображении, либо более чем в одном тепловом изображении.

[0040] В другом варианте использования теплового изображения для определения исправности плунжерного насоса 108 отношение значений температур одной из сторон насоса 108 (например, первой стороны 312) и известного положения слушателя (например, 302) (T312/T302) для анализируемого состояния исправности может сравниваться с отношением значений температур (T312/T302) для сравнения рабочих условий с помощью вышеуказанного Уравнения (1) или (2). Более того, отношение значений температур одной из сторон насоса 108 (например, первой стороны 312) и известного положения подшипника (например, 302) температур (T312/T302) может сравниваться с ограничивающим значением, основанным на данных испытаний. Например, если отношение T312/T302 больше ограничивающего значения 1,25 и меньше 1,0, тогда приводная часть насоса 108 может потребовать дополнительного анализа или обслуживания. Более того, отношение значений температур первой стороны 312 насоса 108 и известного положения подшипника с позицией 302 (T312/T302) могут сравниваться с отношением значений температур первой стороны 312 насоса 108 и известного положения подшипника с позицией 304 (T312/T304), или с отношением любой определимой точки отсчета насоса 108 и любого положения подшипника (Tn/Tm). Несмотря на то что подшипники с номерами позиций 302, 304, 306, 308 или 310 сравниваются здесь с плунжерным насосом 108 в качестве примера анализа части элемента бурового оборудования следует отметить, что различные позиции на различных элементах оборудования могут использоваться для определения исправности анализируемого элемента бурового оборудования.

[0041] Другой вариант использования теплового анализа для определения и/или предсказания отказа оборудования проиллюстрирован на Фигурах 4A и 4B. Фигура 4A иллюстрирует главный вал 112, Фигура 4B иллюстрирует тепловое изображение главного вала 112 в действии. Главный вал 112 содержит U-образное соединение 410, позволяющее главному валу 112 компенсировать погрешности вертикальной и горизонтальной настроек, и шланг 414 для доставки жидкости. U-образное соединение 410 должно быть постоянно обработано смазкой или жиром для непрерывной гладкой работы. Если U-образное соединение смазано недостаточно, тогда повышенное трение на главном валу 112 приведет к повышенной температуре.

[0042] На тепловом изображении, проиллюстрированном на Фигуре 4B, анализируемая часть 412 определена с достаточно высокой температурой. Исправность главного вала 112 может определяться сравнением температуры анализируемой части 412 с относительным граничным значением, основанным на данных испытаний анализируемой части 412. Аналогично, исправность главного вала 112 может определяться сравнением отношения температуры анализируемой части 412 и другого расположения элемента бурового оборудования, теоретическая температура которого посчитана с помощью рабочего параметра, такого как скорость вращения, расход или давление. Если сравнение величин показывает разницу больше допустимого диапазона, тогда главный вал 112 может нуждаться в обслуживании (например, в дополнительной смазке) или дальнейшем анализе и осмотре.

[0043] Определение температуры или тепловое значение анализируемой части плунжерного насоса 108 с тепловым изображением может выполняться с помощью различных способов, например с температурой, представленной локальной максимальной температурой или локальной средней температурой или произвольным значением температуры. Температура может определяться группой пикселей теплового изображения, которые соответствуют конкретному тепловому значению, воспринятому инфракрасным датчиком тепловизора 400. При сравнении температур тепловых изображений тепловое значение может выбираться пользователем или процессорным устройством и может выбираться на основе одного пикселя или группы пикселей теплового изображения, соответствующего температуре выбранной части элемента бурового оборудования.

[0044] Фигура 5 схематически иллюстрирует функциональную схему 500, которая следит за работой на нефтяном месторождении. Несмотря на то что шаги способа определения бурового оборудования обсуждаются здесь, стоит заметить, что эти шаги не обязательно являются взаимоисключающими и не должны пониматься, как отдельная задача. В шаге 502 изображение элемента бурового оборудования захватывается с помощью тепловизора 400. В шаге 504 изображение может вводиться в анализирующую программу, которая может осуществлять диагностику изображения для определения температурного профиля анализируемого элемента оборудования. В шаге 506 значения температуры, указанные в изображении, могут сравниваться с теоретической моделью. Рабочие условия/параметры, такие как расход, давление, скорость вращения, гидравлическая мощность и тому подобное, могут вводиться в теоретическую модель шага 508 для определения теоретической температуры. В шаге 510 температура может указывать исправность элемента бурового оборудования. Если сравнение, например отношение значений температур, лежит в пределах предопределенного диапазона, тогда оборудование может считаться исправным (шаг 512). Однако если значение сравнения находится за пределами предопределенного диапазона, то оборудованию может требоваться либо обслуживание, либо более глубокий анализ.

[0045] Дополнительный анализ может содержать, как указано в шаге 514, использование данных теплового изображения для сравнения отношения температуры подобных элементов бурового оборудования с диапазонами значений, полученных при испытаниях. Если в шаге 516 сравнение лежит в предопределенном диапазоне допустимых значений, тогда оборудование может считаться исправным (шаг 512). О