Способ изготовления резиновой смеси, резиновая смесь и пневматическая шина, использующая ее

Иллюстрации

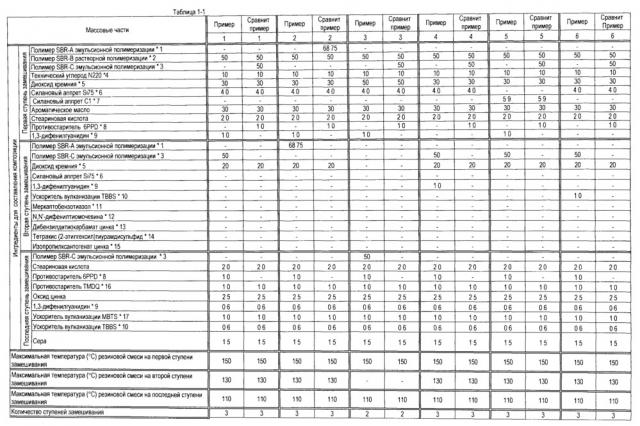

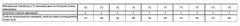

Показать всеИзобретение относится к способу получения резиновой смеси. Смесь состоит из каучукового компонента (А), наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D). Компонент (А) содержит по меньшей мере один представитель из натуральных каучуков и синтетических диеновых каучуков. Ускоритель вулканизации (D) выбирают из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов. В способе резиновую смесь замешивают на нескольких ступенях. На первой ступени (X) замешивания добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D). На или после второй ступени замешивания добавляют и замешивают остаточную часть (А'') каучукового компонента (А). Изобретение обеспечивает уменьшение тепловыделения в результате дополнительного улучшения активности функции аппретирования силанового аппрета. 4 н. и 37 з.п. ф-лы, 2 табл., 22 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения резиновой смеси, содержащей неорганический наполнитель и обладающей улучшенным свойством низкого тепловыделения.

Уровень техники

В последнее время в связи с движением за глобальное регулирование выбросов диоксида углерода, связанным с увеличением внимания к экологическим проблемам, возрастает потребность в низком потреблении топлива автомобилями. Для удовлетворения данной потребности желательно уменьшить сопротивление качению, связанное с эксплуатационными характеристиками шины. До настоящего времени в качестве средства уменьшения сопротивления качению шин исследовали способ оптимизирования конструкций шины; однако, в настоящее время в качестве наиболее общеупотребительного способа стали применять методику использования для шин резиновой смеси, характеризующейся более низким тепловыделением.

Для получения такой резиновой смеси, характеризующейся низким тепловыделением, известен способ использования неорганического наполнителя, такого как диоксид кремния и тому подобное.

Однако при включении неорганического наполнителя, такого как диоксид кремния и тому подобное, в резиновую смесь в целях получения резиновой смеси, содержащей неорганический наполнитель, неорганический наполнитель, в особенности диоксид кремния, в резиновой смеси агрегирует (благодаря гидроксильной группе на поверхности диоксида кремния), и поэтому для предотвращения агрегирования используют силановый аппрет.

В соответствии с этим, для успешного разрешения вышеупомянутой проблемы в результате включения силанового аппрета предпринимались различные попытки по увеличению активности функции аппретирования силанового аппрета.

Например, в публикации PTL 1 предлагается резиновая смесь, содержащая в качестве основных компонентов по меньшей мере (i) один диеновый эластомер, (ii) светлый наполнитель в качестве армирующего наполнителя и (iii) алкоксисиланполисульфид в качестве аппрета (светлый наполнитель/диеновый эластомер) совместно с (iv) енамином и (v) гуанидиновым производным.

В публикации PTL 2 описывается резиновая смесь, содержащая в качестве основных компонентов по меньшей мере (i) один диеновый эластомер, (ii) светлый наполнитель в качестве армирующего наполнителя и (iii) алкоксисиланполисульфид в качестве аппрета (светлый наполнитель/диеновый эластомер) совместно с (iv) дитиофосфатом цинка и (v) гуанидиновым производным.

В публикации PTL 3 описывается резиновая смесь, содержащая в качестве основных компонентов по меньшей мере (i) диеновый эластомер, (ii) неорганический наполнитель в качестве армирующего наполнителя и (iii) алкоксисиланполисульфид (PSAS) в качестве аппрета (неорганический наполнитель/диеновый эластомер) в комбинации с (iv) альдимином (R-CH=N-R) и (v) гуанидиновым производным.

Кроме того, в публикации PTL 4 предлагается резиновая смесь, в основном содержащая по меньшей мере (i) диеновый эластомер, (ii) неорганический наполнитель в качестве армирующего наполнителя и (iii) алкоксисиланполисульфид в качестве аппрета в комбинации с (iv) 1,2-дигидропиридином и (v) гуанидиновым производным.

Однако в данных изобретениях ничего не рассматривают в отношении условий замешивания.

Кроме того, несмотря на возможность упоминания публикаций PTL 5 и 6 в качестве одного примера улучшения активности функции аппретирования силанового аппрета при рассмотрении условий замешивания желательным является дополнительное улучшение активности функции аппретирования силанового аппрета, что, тем самым, улучшит свойство низкого тепловыделения.

Перечень цитирования

Патентная литература

PTL 1: JP-T 2002-521515

PTL 2: JP-T 2002-521516

PTL 3: JP-T 2003-530443

PTL 4: JP-T 2003-523472

PTL 5: WO 2008/123306

PTL 6: JP-A 2007-154130

Раскрытие изобретения

Техническая проблема

В таких обстоятельствах цель настоящего изобретения заключается в предложении способа получения резиновой смеси, который делает возможным получение резиновой смеси, способной подходящим для использования образом улучшать свое свойство низкого тепловыделения, в результате дополнительного улучшения активности функции аппретирования силанового аппрета.

Решение проблемы

Для достижения вышеупомянутой цели изобретатели настоящего изобретения рассмотрели различные способы добавления каждого компонента от (А) до (D) в способе замешивания для получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и ускорителя вулканизации (D). В результате как было экспериментально установлено, улучшение активности функции аппретирования может быть получено в результате подходящего для использования добавления каждого компонента от (А) до (D) на интервале от первой ступени до конечной ступени замешивания. Данное открытие привело к созданию настоящего изобретения.

То есть, настоящее изобретение предлагает:

[1] способ получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), содержащего по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D), выбираемого из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь замешивают на нескольких ступенях, и где на первой ступени (X) замешивания добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), а на или после второй ступени замешивания добавляют и замешивают остаточную часть (А'') каучукового компонента (А);

[2] способ получения резиновой смеси, соответствующий представленной выше позиции [1], в котором несколько ступеней замешивания включают две ступени в виде первой ступени (X) и последней ступени (Z), при этом на первой ступени (X) добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), а на последней ступени (Z) добавляют и замешивают остаточную часть (А'') каучукового компонента (А) и вулканизатор;

[3] способ получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), содержащего по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D), выбираемого из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь замешивают на трех и более ступенях, включающих первую ступень (X) и последнюю ступень (Z), и в котором на первой ступени (X) замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В) и все количество или часть силанового аппрета (С), на ступени (Y) на или после второй ступени, но перед последней ступенью (Z) замешивания добавляют и замешивают все количество или часть ускорителя вулканизации (D), на или после второй ступени замешивания добавляют и замешивают остаточную часть (А'') каучукового компонента (А) и на последней ступени (Z) добавляют и замешивают вулканизатор;

[4] способ получения резиновой смеси, соответствующий любой из представленных выше позиций от [1] до [3], в котором часть (А') каучукового компонента (А) представляет собой по меньшей мере одного представителя, выбираемого из диеновых каучуков растворной полимеризации, а остаточная часть (А'') каучукового компонента (А) представляет собой по меньшей мере одного представителя, выбираемого из натуральных каучуков и диеновых каучуков эмульсионной полимеризации;

[5] резиновая смесь, полученная по способу получения резиновой смеси, соответствующему любой из представленных выше позиций от [1] до [4]; и

[6] пневматическая шина, использующая резиновую смесь, соответствующую представленной выше позиции [5], в качестве по меньшей мере одного элемента из деталей протектора, деталей подпротектора, деталей боковины, герметизирующих слоев и каучуковых деталей армирования борта.

Выгодные эффекты от изобретения

В соответствии с настоящим изобретением могут быть предложены способы получения резиновой смеси, которые делают возможным получение резиновой смеси, характеризующейся превосходным свойством низкого тепловыделения, в результате дополнительного улучшения активности функции аппретирования силанового аппрета.

Осуществление изобретения

Ниже в настоящем документе настоящее изобретение будет разъясняться подробно.

Первое осуществление изобретения представляет собой способ получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), содержащего по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D), выбираемого из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь замешивают на нескольких ступенях, при этом на первой ступени (X) замешивания добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), а на или после второй ступени замешивания добавляют и замешивают остаточную часть (А'') каучукового компонента (A).

На первой ступени (X) замешивания в настоящем изобретении добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), и это предназначено для целей улучшения диспергируемости части (А') каучукового компонента (А) и неорганического наполнителя (В), и, в дополнение к этому, в результате добавления и замешивания остаточной части (А'') каучукового компонента (А) на или после второй ступени замешивания становится возможным регулирование состояния диспергирования каждого каучукового компонента в каучуковом компоненте (А) и неорганического наполнителя (B), что, тем самым, дополнительно улучшает свойство низкого тепловыделения.

В дополнение к этому, на первой ступени замешивания добавляют и замешивают все количество или часть ускорителя вулканизации (D), и это предназначено для целей улучшения активности функции аппретирования силанового аппрета (С).

Данным образом, первое осуществление изобретения - способа получения резиновой смеси, содержащей каучуковый компонент (А), содержащий по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнитель, содержащий неорганический наполнитель, (В), силановый аппрет (C) и по меньшей мере один ускоритель вулканизации (D), выбираемый из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, делает возможным придание резиновой смеси превосходного свойства низкого тепловыделения.

Предпочтительно в первом осуществлении изобретения несколько ступеней замешивания включают две ступени в виде первой ступени (X) и последней ступени (Z), при этом на первой ступени (X) добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), а на последней ступени (Z) добавляют и замешивают остаточную часть (А'') каучукового компонента (А). Это обуславливается возможностью более подходящего регулирования состояния дисперсии каждого каучукового компонента в каучуковом компоненте (А) и неорганического наполнителя (В).

На первой ступени замешивания в первом осуществлении изобретения предпочтительно количество молекул Х соединения органической кислоты (Е) в резиновой смеси по соотношению, описывающемуся следующей далее формулой [А], взаимосвязано с количеством молекул Y ускорителя вулканизации (D) в ней.

Получение соотношения между количеством молекул (количеством молей) Х соединения органической кислоты (Е) и количеством молекул (количеством молей) Y ускорителя вулканизации (D), описывающегося вышеупомянутой формулой [А], может благоприятным образом предотвратить уменьшение эффекта улучшения активности функции аппретирования силанового аппрета (С) в результате включения ускорителя вулканизации (D).

Второе осуществление изобретения способа получения резиновой смеси настоящего изобретения представляет собой способ получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), содержащего по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D), выбираемого из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь замешивают на трех и более ступенях, включающих первую ступень (X) и последнюю ступень (Z), при этом на первой ступени (X) добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В) и все количество или часть силанового аппрета (С), на ступени (Y) на или после второй ступени, но перед последней ступенью (Z) замешивания добавляют и замешивают все количество или часть ускорителя вулканизации (D), на или после второй ступени замешивания добавляют и замешивают остаточную часть (А'') каучукового компонента (А), а на последней ступени (Z) добавляют и замешивают вулканизатор.

В настоящем изобретении резиновую смесь замешивают на трех и более ступенях замешивания, и это предназначено для целей обеспечения прохождения реакции между силановым аппретом и диоксидом кремния и реакции между силановым аппретом и полимером. Кроме того, вышеизложенное является эффективным для предотвращения уменьшения молекулярной массы каучукового компонента (А) вследствие его долговременного высокотемпературного замешивания. То есть, в случае увеличения времени одной ступени замешивания в целях уменьшения количества ступеней замешивания каучуковый компонент (А) станет в течение продолжительного периода времени подвергаться воздействию высокой температуры, что в результате приведет к возможному уменьшению его молекулярной массы. Важно этого избегать.

На первой ступени (X) замешивания замешивают каучуковый компонент (А), все количество или часть неорганического наполнителя (В) и все количество или часть силанового аппрета (С), и это предназначено для целей обеспечения прохождения в достаточной степени реакции неорганического наполнителя (В) и силанового аппрета (С).

На ступени (Y) на или после второй ступени, но перед последней ступенью (Z) замешивания во втором осуществлении изобретения добавляют и замешивают все количество или часть ускорителя вулканизации (D). Это предназначено для целей дополнительного улучшения активности функции аппретирования силанового аппрета (С) благодаря ускорителю вулканизации (D) после достаточного прохождения реакции между неорганическим наполнителем (В) и силановым аппретом (С), что, тем самым, обеспечивает более благоприятное прохождение реакции между силановым аппретом (С) и каучуковым компонентом (А), в результате чего может быть еще больше улучшено свойство низкого тепловыделения.

Количество ступеней замешивания во втором осуществлении изобретения может составлять 3 и более, и его верхний предел конкретным образом не определяется, но с учетом производительности предпочтительно оно составляет 8 ступеней и менее, более предпочтительно 6 ступеней и менее, еще более предпочтительно 4 ступени и менее.

Данным образом, второе осуществление изобретения - способа получения резиновой смеси, содержащей каучуковый компонент (А), содержащий по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнитель, содержащий неорганический наполнитель, (В), силановый аппрет (С) и по меньшей мере один ускоритель вулканизации (D), выбираемый из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, делает возможным придание резиновой смеси превосходного свойства низкого тепловыделения.

На или после второй ступени замешивания в настоящем изобретении предпочтительно добавляют и замешивают остаточную часть (В'') неорганического наполнителя (В) или остаточную часть (В'') неорганического наполнителя (В) и остаточную часть (С'') силанового аппрета (С). Становятся возможными благоприятное диспергирование неорганического наполнителя (В) даже в остаточной части (А'') каучукового компонента (А) и еще более подходящее регулирование состояния дисперсии каждого каучукового компонента в каучуковом компоненте (А) и неорганического наполнителя (В), что, тем самым, дополнительно улучшает свойство низкого тепловыделения.

В настоящем изобретении для более благоприятной демонстрации эффекта улучшения активности функции аппретирования силанового аппрета (С) в результате добавления ускорителя вулканизации (D) на первой ступени замешивания предпочтительным является добавление соединения органической кислоты (Е) на или после второй ступени замешивания.

В настоящем изобретении максимальная температура резиновой смеси на первой ступени (X) замешивания предпочтительно находится в диапазоне от 120 до 190°С, более предпочтительно от 130 до 190°С, еще более предпочтительно от 140 до 180°С. При попадании в пределы диапазона от 120 до 190°С активность функции аппретирования силанового аппрета (С) может быть благоприятным образом улучшена, а прохождение реакции между силановым аппретом (С) и каучуковым компонентом (А), тем самым, может быть еще более благоприятным образом стимулировано.

Подобным образом, максимальная температура резиновой смеси на ступени (Y) замешивания предпочтительно находится в диапазоне от 120 до 190°С, более предпочтительно от 125 до 175°С.

Первая ступень замешивания в настоящем изобретении является первой ступенью замешивания каучукового компонента (А), неорганического наполнителя (В) и силанового аппрета (С), но не включает случай замешивания каучукового компонента (А) и другого наполнителя, отличного от неорганического наполнителя, (В) на начальной ступени и случай предварительного замешивания одного только каучукового компонента (А).

Максимальная температура резиновой смеси на ступени замешивания перед последней ступенью, такой как первая ступень, вторая ступень и тому подобное, предпочтительно находится в диапазоне от 120 до 190°С, более предпочтительно от 130 до 175°С, еще более предпочтительно от 150 до 170°С. Время замешивания предпочтительно находится в диапазоне от 0,5 минуты до 20 минут, более предпочтительно от 0,5 минуты до 10 минут, еще более предпочтительно от 0,5 минуты до 5 минут.

Последняя ступень замешивания представляет собой стадию включения химических реагентов, принимающих участие в сшивании, (вулканизатора, ускорителя вулканизации) и замешивания их. Максимальная температура резиновой смеси на последней ступени замешивания предпочтительно находится в диапазоне от 60 до 140°С, более предпочтительно от 80 до 120°С, еще более предпочтительно от 100 до 120°С. Время замешивания предпочтительно находится в диапазоне от 0,5 минуты до 20 минут, более предпочтительно от 0,5 минуты до 10 минут, еще более предпочтительно от 0,5 минуты до 5 минут.

Каучуковый компонент (А)

В качестве синтетического диенового каучука каучукового компонента (А), предназначенного для использования в настоящем изобретении, подходящими для использования в данном случае являются стирол-бутадиеновый сополимерный каучук (SBR), полибутадиеновый каучук (BR), полиизопреновый каучук (IR), бутилкаучук (IIR), этилен-пропилен-диеновый терполимерный каучук (EPDM), акрилонитрил-бутадиеновый сополимерный каучук, хлоропреновый каучук и тому подобное. В данном случае могут быть использованы один или несколько различных типов натуральных каучуков и синтетических диеновых каучуков либо индивидуально, либо в виде комбинации.

Предпочтительно часть (А') каучукового компонента (А) в настоящем изобретении представляет собой по меньшей мере одного представителя, выбираемого из диеновых каучуков растворной полимеризации, а остаточная часть (А'') каучукового компонента (А) представляет собой по меньшей мере одного представителя, выбираемого из натуральных каучуков и диеновых каучуков эмульсионной полимеризации. Это обуславливается тем, что диеновый каучук эмульсионной полимеризации в общем случае содержит соединение органической кислоты (Е), происходящее из эмульгатора, например, жирную кислоту или смоляную кислоту, и поэтому добавление диенового каучука растворной полимеризации, не содержащего жирной кислоты или смоляной кислоты, в качестве части (А') каучукового компонента (А) на первой ступени замешивания улучшает диспергируемость неорганического наполнителя (В), такого как диоксид кремния и тому подобное, что, тем самым, более эффективно улучшает эффект улучшения активности функции аппретирования силанового аппрета (С) в результате включения ускорителя вулканизации (D) и дополнительно улучшает свойство низкого тепловыделения.

В данном случае диеновый каучук растворной полимеризации обозначает диеновый (со)полимерный каучук, полученный в результате проведения растворной полимеризации сопряженного диенового соединения, и включает, например, стирол-бутадиеновый сополимерный каучук растворной полимеризации (ниже в настоящем документе он может быть обозначен как «полимер SBR растворной полимеризации»), полибутадиеновый каучук растворной полимеризации, стирол-бутадиен-изопреновый сополимерный каучук растворной полимеризации, стирол-изопреновый сополимерный каучук растворной полимеризации, синтетический полиизопреновый каучук и тому подобное.

Силановый аппрет (С)

Силановый аппрет (С), использующийся в способе получения резиновой смеси настоящего изобретения, предпочтительно представляет собой одно или несколько соединений, выбираемых из группы, состоящей из соединений, описывающихся следующими далее общими формулами (I) и (II).

При использовании силанового аппрета (С), относящегося к данному типу, резиновая смесь, соответствующая способу настоящего изобретения, характеризуется своей превосходной технологичностью при переработке каучука и может привести к получению пневматических шин, характеризующихся улучшенным сопротивлением истиранию.

Общие формулы (I) и (II) последовательно описываются ниже.

В формуле несколько R1 могут быть идентичными или различными, и каждый из них представляет собой атом водорода, линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, или линейную или разветвленную алкоксиалкильную группу, содержащую от 2 до 8 атомов углерода; несколько R2 могут быть идентичными или различными, и каждый из них представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; несколько R3 могут быть идентичными или различными, и каждый из них представляет собой линейную или разветвленную алкиленовую группу, содержащую от 1 до 8 атомов углерода; а находится в диапазоне от 2 до 6 для среднего значения; и р и r могут быть идентичными или различными, и каждый из них находится в диапазоне от 0 до 3 для среднего значения. Однако, р и r не составляют 3 одновременно.

Конкретные примеры силанового аппрета (С), описывающегося вышеупомянутой общей формулой (I), включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(3-метилдиметоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, бис(3-метилдиметоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)дисульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(3-метилдиметоксисилилпропил)трисульфид, бис(2-триэтоксисилилэтил)трисульфид, бис(3-моноэтоксидиметилсилилпропил)тетрасульфид, бис(3-моноэтоксидиметилсилилпропил)трисульфид, бис(3-моноэтоксидиметилсилилпропил)дисульфид, бис(3-монометоксидиметилсилилпропил)тетрасульфид, бис(3-монометоксидиметилсилилпропил)трисульфид, бис(3-монометоксидиметилсилилпропил)дисульфид, бис(2-моноэтоксидиметилсилилэтил)тетрасульфид, бис(2-моноэтоксидиметилсилилэтил)трисульфид и бис(2-моноэтоксидиметилсилилэтил)дисульфид.

В формуле несколько R4 могут быть идентичными или различными, и каждый из них представляет собой атом водорода, линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, или линейную или разветвленную алкоксиалкильную группу, содержащую от 2 до 8 атомов углерода; несколько R5 могут быть идентичными или различными, и каждый из них представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; несколько R6 могут быть идентичными или различными, и каждый из них представляет собой линейную или разветвленную алкиленовую группу, содержащую от 1 до 8 атомов углерода; R7 представляет собой двухвалентную группу, описывающуюся любой из общих формул (-S-R8-S-), (-R9-Sm1-R10-) и (-R11-Sim2-R12-Sm3-R13-) (каждый от R8 до R13 представляет собой двухвалентную углеводородную группу, двухвалентную ароматическую группу или двухвалентную органическую группу, содержащую гетероатом, отличный от серы и кислорода, при этом каждая из них содержит от 1 до 20 атомов углерода; и каждый из m1, m2 и m3 составляет 1 и более, но менее, чем 4 для среднего значения); несколько k могут быть идентичными или различными, и каждый из них находится в диапазоне от 1 до 6 для среднего значения; каждый из s и t находится в диапазоне от 0 до 3 для среднего значения. Однако, s и t не составляют 3 одновременно.

Конкретные примеры силанового аппрета (С), описывающегося вышеупомянутой общей формулой (II), представляют собой соединения, описывающиеся средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S2-(СН2)6-S2-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S2-(СН2)10-S2-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S3-(СН2)6-S3-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S4-(СН2)6-S4-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2,5-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S3-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S4-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)10-S2-(СН2)10-S-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S4-(СН2)6-S4-(СН2)6-S4-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S2-(СН2)6-S2-(СН2)6-S2-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2-(СН2)6-S2-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3 и тому подобным.

Силановый аппрет (С), описывающийся вышеупомянутой общей формулой (II), может быть получен, например, в соответствии со способом получения, описанным в публикации JP-A 2006-167919.

В числе соединений, описывающихся представленными выше общими формулами (I) и (II), силановый аппрет (С), используемый в настоящем изобретении, в особенности предпочтительно представляет собой соединение, описывающееся общей формулой (I). Это обуславливается тем, что, ускоритель вулканизации (D) легко активирует часть, сформированную полисульфидной связью, которая вступает в реакцию с каучуковым компонентом (А).

В настоящем изобретении силановый аппрет (С) может быть использован индивидуально или в виде комбинации из двух и более представителей.

Количество силанового аппрета (С), примешанного к резиновой смеси настоящего изобретения, предпочтительно является таким, что массовое соотношение (силановый аппрет (ЕУнеорганический наполнитель (В)) находится в диапазоне от (1/100) до (20/100). Это обуславливается тем, что в случае соотношения, составляющего (1/100) и более, более эффективно может быть продемонстрирован эффект улучшения свойства низкого тепловыделения для резиновой смеси, а в случае соотношения, составляющего (20/100) и менее, стоимость резиновой смеси уменьшится, и экономическая эффективность улучшится. Кроме того, массовое соотношение более предпочтительно находится в диапазоне от (3/100) до (20/100), в особенности предпочтительно от (4/100) до (10/100).

Ускоритель вулканизации (D)

В качестве ускорителя вулканизации (D), использующегося в способе получения резиновой смеси настоящего изобретения, перечисляются гуанидины, сульфенамиды, тиазолы, тиурамы, дитиокарбаматы, тиомочевины и ксантогенаты.

Гуанидины в настоящем изобретении включают 1,3-дифенилгуанидин, 1,3-ди-о-толилгуанидин, 1-о-толилбигуанид, ди-о-толилгуанидиновую соль дикатехолбората, 1,3-ди-о-куменилгуанидин, 1,3-ди-о-бифенилгуанидин, 1,3-ди-о-куменил-2-пропионилгуанидин и тому подобное. В их числе предпочтительными являются 1,3-дифенилгуанидин, 1,3-ди-о-толилгуанидин и 1-о-толилбигуанид вследствие своей высокой реакционной способности, а в особенности предпочтительным является 1,3-дифенилгуанидин вследствие своей более высокой реакционной способности.

Сульфенамиды в настоящем изобретением включают N-циклогексил-2-бензотиазолилсульфенамид, N,N-дициклогексил-2-бензотиазолилсульфенамид, N-трет-бутил-2-бензотиазолилсульфенамид, N-оксидиэтилен-2-бензотиазолилсульфенамид, N-метил-2-бензотиазолилсульфенамид, N-этил-2-бензотиазолилсульфенамид, N-пропил-2-бензотиазолилсульфенамид, N-бутил-2-бензотиазолилсульфенамид, N-пентил-2-бензотиазолилсульфенамид, N-гексил-2-бензотиазолилсульфенамид, N-пентил-2-бензотиазолилсульфенамид, N-октил-2-бензотиазолилсульфенамид, N-2-этилгексил-2-бензотиазолилсульфенамид, N-децил-2-бензотиазолилсульфенамид, N-додецил-2-бензотиазолилсульфенамид, N-стеарил-2-бензотиазолилсульфенамид, N,N-диметил-2-бензотиазолилсульфенамид, N,N-диэтил-2-бензотиазолилсульфенамид, N,N-дипропил-2-бензотиазолилсульфенамид, N,N-дибутил-2-бензотиазолилсульфенамид, N,N-пентил-2-бензотиазолилсульфенамид, N,N-дигексил-2-бензотиазолилсульфенамид, N,N-дипентил-2-бензотиазолилсульфенамид, N,N-диоктил-2-бензотиазолилсульфенамид, N,N-ди-2-этилгексилбензотиазолилсульфенамид, N-децил-2-бензотиазолилсульфенамид, N,N-дидодецил-2-бензотиазолилсульфенамид, N,N-дистеарил-2-бензотиазолилсульфенамид и тому подобное. В их числе предпочтительными являются N-циклогексил-2-бензотиазолилсульфенамид и N-трет-бутил-2-бензотиазолилсульфенамид вследствие своей высокой реакционной способности.

Тиазолы в настоящем изобретении включают 2-меркаптобензотиазол, ди-2-бензотиазолилдисульфид, 2-меркаптобензотиазольную цинковую соль, 2-меркаптобензотиазолциклогексиламиновую соль, 2-(N,N-диэтилтиокарбамоилтио)бензотиазол, 2-(4'-морфолинодитио)бензотиазол, 4-метил-2-меркаптобензотиазол, ди(4-метил-2-бензотиазолил)дисульфид, 5-хлор-2-меркаптобензотиазол, 2-меркаптобензотиазол-натрий, 2-меркапто-6-нитробензотиазол, 2-меркаптонафто[1,2-d]тиазол, 2-меркапто-5-метоксибензотиазол, 6-амино-2-меркаптобензотиазол и тому подобное. В их числе предпочтительными являются 2-меркаптобензотиазол и ди-2-бензотиазолилдисульфид вследствие своей высокой реакционной способности.

Тиурамы в настоящем изобретении включают тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид, тетрапропилтиурамдисульфид, тетраизопропилтиурамдисульфид, тетрабутилтиурамдисульфид, тетрапентилтиурамдисульфид, тетрагексилтиурамдисульфид, тетрагептилтиурамдисульфид, тетраоктилтиурамдисульфид, тетранонилтиурамдисульфид, тетрадецилтиурамдисульфид, тетрадодецилтиурамдисульфид, тетрастеарилтиурамдисульфид, тетрабензилтиурамдисульфид, тетракис(2-этилгексил)тиурамдисульфид, тетраметилтиураммоносульфид, тетраэтилтиураммоносульфид, тетрапропилтиураммоносульфид, тетраизопропилтиураммоносульфид, тетрабутилтиураммоносульфид, тетрапентилтиураммоносульфид, тетрагексилтиураммоносульфид, тетрагептилтиураммоносульфид, тетраоктилтиураммоносульфид, тетранонилтиураммоносульфид, тетрадецилтиураммоносульфид, тетрадодецилтиураммоносульфид, тетрастеарилтиураммоносульфид, тетрабензилтиураммоносульфид, дипентаметилентиурамтетрасульфид и тому подобное. В их числе предпочтительными являются тетракис(2-этилгексил)тиурамдисульфид и тетрабензилтиурамдисульфид вследствие своей высокой реакционной способности.

Дитиокарбаматы в настоящем изобретении включают диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дипропилдитиокарбамат цинка, диизопропилдитиокарбамат цинка, дибутилдитиокарбамат цинка, дипентилдитиокарбамат цинка, дигексилдитиокарбамат цинка, дигептилдитиокарбамат цинка, диоктилдитиокарбамат цинка, ди(2-этилгексил)дитиокарбамат цинка, дидецилдитиокарбамат цинка, дидодецилдитиокарбамат цинка, N-пентаметилендитиокарбамат цинка, N-этил-N-фенилдитиокарбамат цинка, дибензилдитиокарбамат цинка, диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дипропилдитиокарбамат меди, диизопропилдитиокарбамат меди, дибутилдитиокарбамат меди, дипентилдитиокарбамат меди, дигексилдитиокарбамат меди, дигептилдитиокарбамат меди, диоктилдитиокарбамат меди, ди(2-этилгексил)дитиокарбамат меди, дидецилдитиокарбамат меди, дидодецилдитиокарбамат меди, N-пентаметилендитиокарбамат меди, дибензилдитиокарбамат меди, диметилдитиокарбамат натрия, диэтилдитиокарбамат натрия, дипропилдитиокарбамат натрия, диизопропилдитиокарбамат натрия, дибутилдитиокарбамат натрия, дипентилдитиокарбамат натрия, дигексилдитиокарбамат натрия, дигептилдитиокарбамат натрия, диоктилдитиокарбамат натрия, ди(2-этилгексил)дитиокарбамат натрия, дидецилдитиокарбамат натрия, дидодецилдитиокарбамат натрия, N-пентаметилендитиокарбамат натрия, дибензилдитиокарбамат натрия, диметилдитиокарбамат трехвалентного железа, диэтилдитиокарбамат трехвалентного железа, дипропилдитиокарбамат трехвалентного железа, диизопропилдитиокарбамат трехвалентного железа, дибутилдитиокарбамат трехвалентного железа, дипентилдитиокарбамат трехвалентного железа, дигексилдитиокарбамат трехвалентного железа, дигептилдитиокарбамат трехвалентного железа, диоктилдитиокарбамат