Композиции эпоксисилоксанового покрытия

Иллюстрации

Показать всеГруппа изобретений относится к полимерной химии. Композиция эпоксиполисилоксанового полимерного покрытия содержит воду, полисилоксан, неароматическую эпоксидную смолу и отверждающую систему. Полисилоксан имеет формулу:

где R1 выбран из гидрокси-группы, алкильной группы, арильной группы или алкокси-группы. R2 выбран из водорода, алкильной группы или арильной группы. А n выбирают таким образом, чтобы молекулярная масса полисилоксана находилась в диапазоне от 400 до 10000. Эквивалентная масса эпоксида в эпоксидной смоле в диапазоне от 100 до 5000. Отверждающая система содержит смесь соединений, выбранных из аминосилана с диалкокси-функциональностью, аминосилана с триалкокси-функциональностью и полисилоксановой смолы с амино-группой, где смесь имеет среднее содержание функциональных алкокси-групп в диапазоне от 2,2 до 2,8. Композиция взаимодействует с образованием сшитой полимерной структуры эпоксидного полисилоксана. Изобретение также относится к подложке с поверхностью, покрытой композицией, и к способу покрытия поверхности подложки. Обеспечивается улучшенная эластичность и повышенная способность противостоять атмосферным условиям и коррозии после отверждения. 4 н. и 18 з.п. ф-лы, 3 табл., 5 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям на основе эпоксидных смол, применяемым для защитных покрытий и тому подобного, и более конкретно, к эпоксиполисилоксановым полимерным композициям, имеющим улучшенные характеристики эластичности, способность выдерживать атмосферные условия, и пониженную степень сжатия наряду с коррозионной стойкостью, прочностью при сжатии и стойкостью к химическому воздействию, сопоставимыми с традиционными рецептурами эпоксидных полисилоксановых покрытий.

Уровень техники

Материалы эпоксидных покрытий хорошо известны и приобрели промышленное признание как защитные и декоративные покрытия для стали, алюминия, оцинковывания, при сохранении древесины и бетона, морских конструкций, архитектуре, авиации, автомобилях, покрытиях полов, и на рынке отделки продуктов. Основные исходные материалы, используемые для получения указанных покрытий, обычно включают в качестве существенных компонентов: (а) эпоксидную смолу, (b) отвердитель и (с) пигмент, заполнитель или другие компоненты.

Эпоксидные смолы представляют собой такие смолы, в молекулах которых имеются больше одной 1,2-эпоксидных групп, и они могут быть насыщенными или ненасыщенными, алифатическими, циклоалифатическими или гетероциклическими. Обычно эпоксидные смолы содержат группы сложного глицидилового эфира или простого глицидилового эфира и имеют массу, приходящуюся на эпоксид, приблизительно от 100 до 5000. Обычно отвердитель выбирают из общих классов алифатических аминов или аддуктов алифатических аминов, полиамидов, полиамидоаминов, циклоалифатических аминов, ароматических аминов, оснований Манниха, кетиминов и карбоновых производных. Пигменты и заполнители включают, например, диоксид титана и другие неорганические и органические цветные пигменты, диоксид кремния, сульфат бария, магний силикат, силикат кальция, «дымящий» диоксид кремния, гранат, полевой шпат, технический углерод и тому подобные.

Защитные покрытия на основе эпоксидов представляют собой один из наиболее широко используемых способов борьбы с коррозией. Покрытия могут быть использованы для обеспечения длительной защиты стали, бетона, алюминия и других структур в широком диапазоне агрессивных условий, распространяющихся от атмосферного воздействия до полного погружения в чрезвычайно агрессивные растворы. В течение более 20 лет эти покрытия формировались или из твердых, или из жидких эпоксидных смол, отвержденных алифатическим полиамином или полиамидной смолой, например, эпоксидные смолы Shell Epon 1001 или Epon 828, отвержденные диэтилентриамином (ДЭТА) или полиамидами из ряда Versamid 100. В типичных системах двухкомпонентных покрытий, компонент эпоксидной смолы обычно является носителем для измельчения пигмента и диспергирования других заполнителей и различных добавок.

Защитные покрытия на основе эпоксидов обладают многими характеристиками, которые делают их желательными в качестве покрывающих материалов. Они легко доступны и свободно наносятся с использованием множества методов, включающих распыление из раствора, прокатку роликом и нанесение кистью. Они хорошо прилипают к стали, бетону и другим подложкам, обладают малой скоростью проницаемости паров влаги, оказывают барьерное действие для проникновения воды, хлоридных и сульфатных ионов, обеспечивают отличную коррозионную защиту при различных условиях атмосферного воздействия и обладают хорошей стойкостью в отношении многих химических реагентов и растворителей.

Кроме того, материалы на основе эпоксидов могут быть использованы в рецептуре в качестве материалов для покрытия или настила полов, главным образом, для нанесения поверх бетона. Например, в одном технически успешном материале для настила полов на основе эпоксидов используется жидкая эпоксидная смола бисфенола А и модифицированного алифатического полиамина в сочетании с сортированным заполнителем - силикатным песком.

Определенные материалы для покрытия и настила полов на основе эпоксидов могут не обладать хорошей стойкостью к обесцвечиванию солнечным светом. Хотя указанные покрытия могут сохранять химическую и коррозионную стойкость, экспозиция ультрафиолетовой (УФ) областью солнечного света может привести к явлению разрушения поверхности, известному как разрушение пленки покрытия, что изменяет удерживающую способность цвета, а также глянца исходного покрытия. Когда желательно или требуется сохранение цвета и глянца, обычно эпоксидные защитные покрытия покрывают сверху материалом, более стойким к атмосферным условиям, таким как алкидное, виниловое или алифатическое полиуретановое покрытие. Окончательным результатом является двух-, или иногда, трехслойная система покрытия, которая обеспечивает желательную коррозионную стойкость и способность выдерживать атмосферные условия; однако такая система также является трудоемкой и дорогой для применения.

Кроме того, от материалов для покрытия и настила полов на основе эпоксидов требуется стойкость к механическим воздействиям. Например, покрытые материалы могут подвергаться удару или изгибу, что может привести к образованию трещин или других дефектов в эпоксидном покрытии. Последующее воздействие атмосферных условий или химических реагентов может привести к контакту с химическим реагентом материала в подстилающей поверхности, что, возможно, приведет к окислению материала подстилающей поверхности, разрушению эпоксидного покрытия с оборотной стороны, и/или к выделению эпоксидного покрытия из поверхности.

Хотя материалы для покрытия и настила полов на основе эпоксидов приобрели широкое промышленное признание, тем не менее, имеется потребность в материалах на основе эпоксидов с улучшенной химической и коррозионной стойкостью, сопротивлению механическим воздействиям (таким как изгиб или удар), и улучшенным сохранением цвета или глянца. Эпоксидные материалы для покрытия и настила полов с улучшенным сохранением цвета и глянца необходимы в тех случаях, когда на них может воздействовать солнечный свет. Желательными являются эпоксидные покрытия, которые не разрушаются и не требуют верхнего покрытия, стойкого к атмосферным условиям. Материалы для покрытия и настила полов с улучшенной химической и коррозионной стойкостью, сопротивлением удару, изгибу и истиранию требуются для структур первичной, а также вторичной химической герметичности, для защиты стали и бетона в химической промышленности, при выработке электроэнергии, в железнодорожных вагонах, при обработке канализационных и сточных вод, в автомобильной и бумажной промышленности и при переработке целлюлозы. Улучшенные материалы на основе эпоксидов для настила полов требуются в промышленных средах, таких как транспортные и приемные доки, где можно ожидать высокой ударной нагрузки, для полов, которые необходимо неоднократно очищать паром и агрессивными химическими реагентами, такими, которые встречаются при переработке пищи, на мясокомбинатах и промышленности напитков, и где нельзя избежать разлива щелочей, кислот и химических реагентов с высокой реакционной способностью.

Поэтому в настоящем изобретении предусмотрены новые композиции покрытия и настила полов на основе эпоксидов, которые демонстрируют одно или несколько улучшенных свойств: стойкость к химическому воздействию и действию атмосферных условий, коррозионная стойкость, сопротивление механическому воздействию, эластичность, высокая прочность на разрыв и сжатие, и отличное сопротивление удару и истиранию.

Раскрытие изобретения

В настоящем изобретении разработаны новые композиции эпоксиполисилоксановых полимерных покрытий. В соответствии с первым вариантом осуществления, настоящее изобретение обеспечивает композицию эпоксиполисилоксанового полимерного покрытия, содержащего воду, полисилоксан, имеющий формулу:

неароматическую эпоксидную смолу, имеющую больше одной 1,2-эпоксидной группы в каждой молекуле, с эпоксидной эквивалентной массой в диапазоне от 100 до 5000; и отверждающую систему, содержащую смесь аминосиланов с функциональными алкокси-группами, где смесь имеет среднее содержание функциональных алкокси-групп в диапазоне от 2,0 до 2,8, и где комбинированная композиция взаимодействует с образованием сшитой эпоксиполисилоксановой полимерной структуры. Согласно формуле полисилоксана, каждый радикал R1 выбран из гидрокси-группы или алкильных, арильных, или алкокси-групп, имеющих до шести атомов углерода, каждый R2 выбран из водорода или алкильной или арильной группы, имеющей до шести атомов углерода, и где n выбирают таким образом, чтобы молекулярная масса полисилоксана находилась в диапазоне от 400 до 10000.

В другом варианте осуществления, настоящее изобретение обеспечивает композицию эпоксиполисилоксанового полимерного покрытия, содержащего воду, от 20% до 80% по массе полисилоксана, имеющего формулу:

от 20% до 80% по массе неароматической эпоксидной смолы, имеющей больше одной

1,2-эпоксидной группы в каждой молекуле с эпоксидной эквивалентной массой в диапазоне от 100 до 5000; до 15% по массе ускорителя отверждения, содержащего оловянный катализатор в виде октаноата, додеканоата, или нафтената; до 15% по массе гибкой эпоксидной смолы на основе глицидилового эфира касторового масла, имеющего эпоксидную эквивалентную массу в диапазоне от 200 до 1,000; и от 5% до 40% по массе отверждающей системы, содержащей смесь, по меньшей мере, одного аминосилана с диалкокси-функциональной группой и, по меньшей мере, одного аминосилана с триалкокси-функциональной группой, где смесь имеет среднее содержание функциональных алкокси-групп в диапазоне от 2,0 до 2,8, и ее добавляют в достаточном количестве, чтобы обеспечить соотношение аминного эквивалента к эпоксидному эквиваленту от 0,7:1,0 до 1,3:1,0 в композиции покрытия, и где комбинированная композиция взаимодействует с образованием сшитой полимерной структуры эпоксидного полисилоксана. В соответствии с формулой полисилоксана, каждый R1 выбирают из гидрокси-группы или алкильных, арильных, или алкокси-групп, имеющих до шести атомов углерода, каждый R2 выбирают из водорода, или алкильных, или арильных групп, имеющих до шести атомов углерода, и где и выбирают таким образом, чтобы молекулярная масса полисилоксана находилась в диапазоне от 400 до 10000. Аминосилан с диалкокси-функциональностью имеет общую формулу:

аминосилан с триалкокси-функциональностью имеет общую формулу:

где каждый R5 представляет собой дифункциональный органический радикал, независимо выбранный из арильных, алкильных, диалкиларильных, алкоксиалкильных, алкиламиноалкильных, или циклоалкильных радикалов, и каждый R6 и R7 независимо выбран из алкильных, гидроксиалкильных, алкоксиалкильных, или гидроксиалкоксиалкильных групп, в которых каждая R6 и R7 группа содержит меньше, чем приблизительно шесть атомов углерода.

В другом варианте осуществления, настоящее изобретение обеспечивает способ защиты поверхности подложки от нежелательных воздействий одного или нескольких химических реагентов, коррозии, и атмосферы путем нанесения на поверхность покрытия композиции, полученной методом, включающим приготовление композиции смолы, добавление отверждающей системы к компоненту смолы с образованием полностью отвержденной композиции полисилоксанового покрытия, модифицированного эпоксидом, где смесь имеет среднее содержание функциональных алкокси-групп в диапазоне от 2,0 до 2,8 и где комбинированная композиция взаимодействует с образованием сшитой полимерной структуры эпоксидного полисилоксана, и нанесение композиции покрытия на поверхность подложки, чтобы защитить ее до полного отверждения композиции. Композиция смолы содержит воду, полисилоксан, имеющий формулу:

неароматическую эпоксидную смолу, имеющую больше одной 1,2-эпоксидной группы в каждой молекуле с эпоксидной эквивалентной массой в диапазоне от 100 до 5000. В соответствии с формулой полисилоксана, каждый R1 выбирают из гидрокси-группы или алкильных, арильных, или алкокси-групп, имеющих до шести атомов углерода, каждый R2 выбирают из водорода или алкильных или арильных групп, имеющих до шести атомов углерода, и где n выбирают таким образом, чтобы молекулярная масса полисилоксана находилась в диапазоне от 400 до 10000. Отверждающая система содержит смесь, по меньшей мере, одного аминосилана с диалкокси-функциональностью и, по меньшей мере, одного аминосилана с триалкокси-функциональностью, и необязательно ускорителя отверждения, содержащего, по меньшей мере, один металлический катализатор.

Подробное описание изобретения

Настоящее изобретение обеспечивает композиции полисилоксанового покрытия, модифицированного эпоксидом, которые демонстрируют улучшенные характеристики по сравнению с традиционными эпоксидными полисилоксановыми материалами. При использовании в рецептуре для покрывающего материала, композиции, соответствующие различным вариантам осуществления настоящего изобретения, демонстрируют улучшенные характеристики, такие как (но без ограничения указанным) стойкость к химическим реагентам, сопротивление коррозии или окислению, и/или улучшенную способность выдерживать атмосферные условия для поверхности, покрытой композиционным покрытием, по сравнению с поверхностями, покрытыми традиционными эпоксидно-модифицированными полисилоксановыми композиционными покрытиями.

Кроме того, следует понимать, что любой указанный в изобретении численный диапазон предназначается для включения всех более узких диапазонов, отнесенных к этой категории. Например, предполагается, что диапазон от "1 до 10" включает все поддиапазоны между (и включая) указанным минимальным значением 1 и указанным максимальным значением 10, то есть, имеет минимальное значение, равное или больше чем 1, и максимальное значение, равное или меньше чем 10.

В этом изобретении использование единственного числа включает множественное число, и множественное число включает в себя единственное число, если конкретно не указано другое. Кроме того, в изобретении использование союза "или" означает "и/или," если конкретно не указано другое, даже если "и/или" может однозначно использоваться в определенных случаях.

Если определенно не указано другое, все числа, используемые в изобретении, такие как числа, выражающие величины, диапазоны, количества или процентные доли могут быть истолкованы, как если бы им предшествовал термин "приблизительно", даже если это слово явно отсутствует. Соответственно, если не указано противоположное, численные значения, приведенные в следующем описании и формуле изобретения, могут изменяться в зависимости от желательных характеристик, которые стремятся получить при практическом осуществлении изобретения. По самой крайней мере, и не как попытка ограничения изобретения доктриной эквивалентов элементам формулы изобретения, каждый численный параметр должен быть истолкован, по меньшей мере, в свете количества указанных значащих цифр и с использованием обычной процедуры округления.

Несмотря на то, что численные диапазоны и параметры, излагающие всесторонние пределы различных вариантов осуществления изобретения, являются приблизительными, численные значения, указанные в конкретных примерах, приведены с максимально возможной точностью. Однако любое численное значение неизбежно содержит определенную ошибку, возникающую из-за стандартной вариации, встречающейся в соответствующих измерениях при испытании.

В соответствии с различными вариантами осуществления в настоящем изобретении разработаны эпоксиполисилоксановые полимерные композиционные покрытия, подходящие для покрытия поверхности и обеспечивающие улучшенную химическую, коррозионную и/или атмосферную стойкость. Эпоксиполисилоксановые полимерные покрытия могут содержать воду, компонент смолы, включающий полисилоксан и неароматическую эпоксидную смолу, и отверждающую систему, с которой комбинированная композиция взаимодействует с образованием сшитой эпоксиполисилоксановой полимерной структуры. В некоторых вариантах осуществления композиционные покрытия дополнительно могут содержать гибкую эпоксидную смолу на основе глицидилового эфира касторового масла. В других вариантах осуществления, композиция покрытия может необязательно содержать ускоритель отверждения, содержащий, по меньшей мере, один металлический катализатор.

Что касается компонента смолы, смола может содержать смесь полисилоксана, эпоксидную смолу и необязательно органический оксисилан. Что касается полисилоксана, используемого для получения компонента смолы, различные варианты осуществления полисилоксанов включают (но не ограничиваются указанным) соединения, имеющие формулу I:

где каждый R1 может быть выбран из группы, состоящей из гидрокси-группы и алкильных, арильных, и алкокси-групп, имеющих до шести атомов углерода. Каждый R2 может быть выбран из группы, состоящей из водорода и алкильных и арильных групп, имеющих до шести атомов углерода. В формуле I, n может быть целым числом, выбранным таким образом, чтобы молекулярная масса полисилоксана находилась в диапазоне от приблизительно от 400 до 10000 ед. Дальтона. В конкретных вариантах осуществления, радикалы R1 и R2 могут включать в себя группы, имеющие меньше, чем шесть атомов углерода, например, чтобы способствовать быстрому гидролизу полисилоксана, поскольку эта реакция может ускоряться за счет летучести спиртового аналога продукта гидролиза. В некоторых вариантах осуществления, группы R1 и R2, имеющие больше, чем шесть атомов углерода, могут затруднять гидролиз полисилоксана из-за относительно низкой летучести каждого спиртового аналога. В конкретных вариантах осуществления могут быть использованы полисилоксаны с метокси-, этокси- и силанольными функциональными группами, имеющие значение n, выбранное таким образом, чтобы молекулярная масса составляла приблизительно от 400 до 2000 для приготовления рецептуры композиции покрытия настоящего изобретения.

Согласно различным вариантам осуществления, подходящие полисилоксаны с метокси-функциональными группами могут включать продукты DC-3074 и DC-3037, которые промышленно доступны на фирме Dow Corning; GE SRI 91 и SY-550, промышленно доступные на фирме Wacker, находящейся в г. Adrian, штат Мичиган. Полисилоксаны с силанольными функциональными группами включают (но не ограничиваются указанным) промежуточные соединения DC840, Z6018, Q1-2530 и 6-2230 фирмы Dow Corning. Согласно различным вариантам осуществления, композиции покрытия могут содержать приблизительно от 20% до 80% по массе полисилоксана. В других вариантах осуществления, композиции покрытия могут содержать приблизительно от 15% до 65% по массе полисилоксана. В одном варианте осуществления, композиции покрытия могут содержать приблизительно 31% по массе полисилоксана.

Подходящие эпоксидные смолы, применяемые при формировании вариантов покрытия настоящего изобретения, могут включать неароматические эпоксидные смолы, которые содержат больше одной и, в некоторых вариантах осуществления, две 1,2-эпоксидные группы в молекуле. Используемые в изобретении термины "эпоксидная смола" и "эпокси-смола" являются равноценными. В конкретных вариантах осуществления, эпоксидные смолы могут быть скорее жидкими, чем твердыми веществами и могут иметь эквивалентную массу эпоксида приблизительно от 100 до 5000. В других вариантах осуществления эта масса изменяется приблизительно от 100 до 2000, и еще в других вариантах осуществления эта масса изменяется приблизительно от 100 до 500, и имеет реакционную способность около двух.

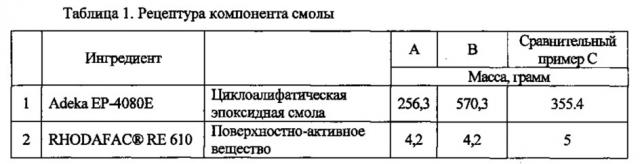

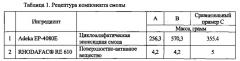

В некоторых вариантах осуществления, эпоксидные смолы могут быть неароматическими гидрированными простыми эфирами циклогександиметанола и диглицидила и гидрированной эпоксидной смолы типа бисфенол А, такой как Eponex 1510 и Eponex 1513 (эпоксидная смола гидрированного бисфенола А - эпихлоргидрина), промышленно доступные на фирме Shell Chemical, Houston, ТХ.; Santolink LSE-120, промышленно доступные на фирме Monsanto, Springfield, MA.; Epodil 757 (простой эфир циклогександиметанола и диглицидила), промышленно доступный на фирме Pacific Anchor, Allentown, PA.; Araldite XUGY358 и PY327, промышленно доступные на фирме Ciba Geigy, Hawthorne, NY; Epirez 505, промышленно доступный на фирме Rhone-Poulene, Lousiville, KY.; Aroflint 393 и 607, промышленно доступные на фирме Reichold, Pensacola, FL.; и ERL4221, промышленно доступный на фирме Union Carbide, Tarrytown, NY. Другие подходящие неароматические эпоксидные смолы могут включать ЕР-4080Е (циклоалифатическая эпоксидная смола, промышленно доступная на фирме Adeka, Japan); DER 732 и DER 736. В конкретных вариантах осуществления, эпоксидная смола может представлять собой ЕР-4080Е. Указанные неароматические гидрированные эпоксидные смолы могут быть желательными, благодаря их ограниченной реакционной способности, приблизительно равной 2, что способствует образованию линейного эпоксидного полимера и препятствует образованию сшитого эпоксидного полимера. Не намереваясь ограничиваться конкретной интерпретацией, авторы предполагают, что конечный линейный эпоксидный полимер, образовавшийся путем добавления отвердителя в эпоксидную смолу, может быть, по меньшей мере частично, ответственен за усовершенствованную способность новой композиции выдерживать атмосферные условия.

Согласно различным вариантам осуществления, композиции покрытия могут содержать приблизительно от 20% до 80% по массе эпоксидной смолы, и в другом осуществлении, приблизительно от 15% до 45% по массе эпоксидной смолы. В соответствии с одним вариантом осуществления, композиция покрытия может содержать приблизительно 26% по массе неароматической эпоксидной смолы.

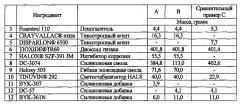

В различных вариантах осуществления, композиции покрытия содержат отвергающую систему. В соответствии с указанными вариантами, отверждающая система может содержать смесь одного или нескольких аминосиланов с функциональными алкокси-группами. В некоторых вариантах осуществления, смесь аминосиланов с функциональными алкокси-группами может иметь среднее содержание функциональных алкокси-групп в диапазоне приблизительно от 2,0 до 2,8. В других вариантах осуществления, смесь аминосиланов с функциональными алкокси-группами может иметь среднее содержание функциональных алкокси-групп в диапазоне приблизительно от 2,2 до 2,8. В конкретных вариантах осуществления, отверждающая система может содержать приблизительно от 5% до 40% от массы композиции покрытия, и в других вариантах приблизительно от 10% до 30% от массы композиции. В соответствии с одним осуществлением, отверждающая система может содержать приблизительно 14% от массы композиции покрытия. В некоторых вариантах осуществления, отвергающую систему добавляют в количестве, достаточном, чтобы обеспечить соотношение аминного эквивалента к эпоксидному эквиваленту приблизительно от 0,7:1,0 до 1,3:1,0 в композиции покрытия, и в других вариантах осуществления это соотношение приблизительно составляет от 0,95:1,00 до 1,05:1,00.

В одном варианте осуществления смесь аминосиланов с функциональными алкокси-группами может содержать, по меньшей мере, один диаминосилан с функциональными алкокси-группами, где смесь имеет среднее содержание функциональных алкокси-групп равное приблизительно 2,0. В соответствии с этими вариантами осуществления, по меньшей мере, один аминосилан с диалкокси-функциональностью может иметь структуру:

В соответствии со структурой диаминосиланов с функциональными алкокси-группами, R5 может быть дифункциональным органическим радикалом, независимо выбранным из группы, состоящей из арильных, алкильных, диалкиларильных, алкоксиалкильных, алкиламиноалкильных и циклоалкильных радикалов, причем каждая алкильная, арильная, циклоалкильная и алкокси-группа, содержащая до 6 атомов углерода, и каждый R6 и R7 может быть независимо выбран из алкильных, гидроксиалкильных, алкоксиалкильных или гидроксиалкоксиалкильных групп, где каждая алкильная, арильная, циклоалкильная и алкокси-группа в R6 и R7 группах содержит до 6 атомов углерода. В соответствии с конкретными вариантами осуществления, каждая R6 и R7 группа может быть независимо выбрана из (С1-С6)алкильных групп, и каждую группу R5 независимо выбирают из (С1-С6)алкильных групп и (С1-С6)алкиламино(С1-С6)алкильных групп. Например, подходящие аминосиланы с диалкокси-функциональностью могут включать аминопропилметилдиметоксисилан, аминопропилэтилдиметоксисилан, аминопропилэтил-диэтоксисилан, N-β-аминоэтил-γ-аминопропилметилдиметоксисилан, N-2-аминоэтил-3-аминоизобутилметилдиметоксисилан и аминонеогексилметилдиметоксисилан. Примеры подходящих промышленно доступных диаминосиланов с функциональными алкокси-группами включают DYNASYLAN® 1505 (аминопропилметилдиметоксисилан, имеющий аминную эквивалентную массу 81,57, промышленно доступный на фирме Evonik Degussa Corp., USA), и SILQUEST® A-2639 (шинонеогексилметилдиметоксисилан, имеющий аминную эквивалентную массу 102,7, промышленно доступный на фирме Crompton OSi Specialties, South Charleston, WV), и SILQUEST® A-2120 (N-бета-(аминоэтил)-гамма-аминопропилметилдиметоксисилан).

В соответствии с другими вариантами осуществления, отверждающая система может содержать смесь, по меньшей мере, одного аминосилана с диалкокси-функциональностью и, по меньшей мере, одного аминосилана с триалкокси-функциональностью. В соответствии с этими вариантами осуществления, смесь отверждающей системы может иметь среднее содержание функциональных алкокси-групп в диапазоне приблизительно от 2,2 до 2,8, и в некоторых вариантах осуществления, приблизительно от 2,28 до 2,73. Описанные в изобретении аминосиланы с диалкокси-функциональностью, подходящие для использования в различных вариантах осуществления, могут иметь структуру:

и описанные в изобретении аминосиланы с триалкокси-функциональностью, подходящие для использования в различных вариантах осуществления, могут иметь структуру:

В соответствии со структурой аминосиланов с диалкокси-функциональностью и аминосиланов с триалкокси-функциональностью, R5 может быть дифункциональным органическим радикалом, независимо выбранным из группы, состоящей из арильных, алкильных, диалкиларильных, алкоксиалкильных, алкиламиноалкильных и циклоалкильных радикалов, причем каждая алкильная, арильная, циклоалкильная и алкокси-группа, содержит до 6 атомов углерода, и каждый радикал R6 и R7 может быть независимо выбран из алкильных, гидроксиалкильных, алкоксиалкильных или гидроксиалкоксиалкильных групп, где каждая алкильная, арильная, циклоалкильная и алкокси-группа в R6 и R7 группах содержит до 6 атомов углерода. В соответствии с конкретными вариантами осуществления, каждая R6 и R7 группа может быть независимо выбрана из (С1-С6)алкильных групп, и каждую R5 независимо выбирают из (С1-С6)алкильных групп и (С1-С6)алкиламино(С1-С6)алкильных групп. Подходящие аминосиланы с диалкокси-функциональностью описаны в изобретении. Подходящие аминосиланы с триалкокси-функциональностью могут включать аминопропилтриметоксисилан, аминопропилтриэтоксисилан, аминопропилтрипропоксисилан, аминонеогексилтриметоксисилан, N-β-(аминоэтил)-γ-аминопрорутриметоксисилан, N-β-(аминоэтил)-γ-аминопропилтриэтоксисилан, N-фениламинопропилтриметоксисилан, триметоксисилилпропилдиэтилентриамин, 3-(3-аминофенокси)пропилтриметоксисилан, аминоэтиламинометилфенилтриметоксисилан, 2-аминоэтил-3-аминопропил-трис-2-этилгексоксисилан, N-аминогексиламинопропилтриметоксисилан и трисаминопропил-трисметоксиэтоксисилан. Примеры подходящих промышленно доступных аминосиланов с диалкокси-функциональностью включают SILQUEST® А-1100 (аминопропилтриметоксисилан, имеющий аминную эквивалентную массу 89,7), SILQUEST® А-1110 (аминопропилтриэтоксисилан, имеющий аминную эквивалентную массу 111), SILQUEST® А-1120 (N-бета-(аминоэтил)-гамма-аминопропилтриметоксисилан), и SILQUEST® А-1637, промышленно доступные на фирме Crompton OSi Specialties, South Charleston, WV. Другие подходящие аминосиланы с триалкокси-функциональностью включают соединения, приведенные в патенте США №7,459,515, столбец 10, строки 38-65, который включен в изобретение как ссылка.

В соответствии с этими вариантами осуществления, где отверждающая система содержит смесь, по меньшей мере, одного аминосилана с диалкокси-функциональностью и, по меньшей мере, одного аминосилана с триалкокси-функциональностью, аминосиланы смешиваются вместе в соотношении, которое обеспечивает желательное среднее содержание функциональных алкокси-групп. По меньшей мере, один аминосилан с диалкокси-функциональностью может иметь среднее содержание функциональных алкокси-групп 2,0 и, по меньшей мере, один аминосилан с триалкокси-функциональностью может иметь среднее содержание функциональных алкокси-групп 3,0, и смесь алкоксиаминосиланов будет иметь среднее содержание функциональных алкокси-групп в диапазоне приблизительно от 2,2 до 2,8. Например, смесь может содержать приблизительно между 20% и 80% по массе аминосилана с диалкокси-функциональностью и приблизительно от 80% до 20% по массе аминосилана с триалкокси-функциональностью, в расчете на общую массу аминосилана в смеси. В других вариантах осуществления, смесь может содержать приблизительно от 27% до 73% по массе аминосилана с диалкокси-функциональностью и приблизительно от 72% до 28% по массе аминосилана с триалкокси-функциональностью, в расчете на общую массу аминосилана в смеси.

В других вариантах осуществления, отверждающая система может содержать, по меньшей мере, один аминосилан с триалкокси-функциональностью и, по меньшей мере, одну полисилоксановую смолу с амино-группой. В соответствии с этими вариантами осуществления отверждающей системы, по меньшей мере, один аминосилан с триалкокси-функциональностью может иметь структуру, которая изложена в изобретении. Полисилоксановая смола с функциональной амино-группой может иметь общую структуру:

В соответствии со структурой полисилоксановой смолы с амино-группой, каждый радикал R8 может быть дифункциональным органическим радикалом, независимо выбранным из группы, состоящей из арильных, алкильных, диалкиларильных, алкоксиалкильных, алкиламиноалкильных, и циклоалкильных радикалов, каждый R9 независимо может быть выбран из группы, состоящей из арила, фенила, (С1-С4)алкила, (С1-С4)алкокси- и -OSi(R9)2R8NH2. Полисилоксан может иметь структуру, где m выбирают таким образом, чтобы смесь имела аминную эквивалентную массу в диапазоне приблизительно от 112 до 250. В различных вариантах осуществления, отверждающая система может иметь содержание алкокси-групп (масс. % алкокси-) между 10% и 25% по массе. В некоторых вариантах осуществления, смесь отверждающей системы может иметь среднее содержание функциональных алкокси-групп в диапазоне между 2,2 и 2,8, и в некоторых вариантах осуществления - приблизительно от 2,26 до 2,78. В конкретных вариантах осуществления, R9 может быть выбран из фенила, метила, метокси-, -OSi(R9)2R8NH2 и их любых смесей. В конкретных вариантах осуществления, полисилоксановая смола с амино-группой может содержать метальный и фенильный заместитель при радикале R9. Например, в соответствии с одним вариантом осуществления, полисилоксановая смола с амино-группой может быть SILRES® НР2000 метилфенилсиликоновой смолой с амино-группой, имеющей аминную эквивалентную массу 230-255, которая промышленно доступна на фирме Wacker Chemical Corporation, Adrian, Michigan. Другие промышленно доступные или специализированные полисилоксановые смолы с амино-группой, имеющие метальный и фенильный заместитель при R9, также могут подходить для различных вариантов осуществления отверждающей системы. В некоторых вариантах осуществления, отверждающая система, содержащая, по меньшей мере, один аминосилан с триалкокси-функциональностью и полисилоксановая смола с амино-группой могут содержать приблизительно от 15% до 85% по массе аминосилана с триалкокси-функциональностью и приблизительно от 85% до 15% полисилоксановой смолы с функциональной амино-группой. В конкретных вариантах осуществления, отверждающая система может содержать приблизительно от 70% до 85% аминосилана с триалкокси-функциональностью и приблизительно от 15% до 30% полисилоксановой смолы с функциональной амино-группой.

В конкретных вариантах осуществления отверждающая система может дополнительно содержать ускоритель отверждения. Указанный ускоритель отверждения может быть металлическим катализатором в виде металлоорганического катализатора, содержащего один или несколько металлов. Ускорители отверждения, содержащие, по меньшей мере, один металлоорганический катализатор, могут применяться с целью дополнительного увеличения скорости отверждения композиции покрытия с образованием защитной пленки покрытия в широком диапазоне температур. В конкретных случаях применения, где требуется отверждение композиции покрытия при температуре окружающей среды, металлоорганический катализатор ускорителя отверждения может обеспечить ускоренное отверждение при температуре окружающей среды. Подходящий ускоритель отверждения может включать, по меньшей мере, один металлический катализатор, содержащий металл, выбранный из цинка, марганца, циркония, титана, кобальта, железа, свинца, висмута или олова и имеющий формулу:

где "Me" означает металл, R10 и R11 могут быть независимо выбраны из ацильных групп, алкильных групп, арильных групп или алкокси-групп, где каждая из ацильных, алкильных, арильных и алкокси-групп может иметь до двенадцати атомов углерода. Радикалы R12 и R13 могут быть выбраны из тех групп, которые указаны для R10 и R11, или неорганических атомов, таких как галогены, сера или кислород. В конкретных вариантах осуществления группы R10, R11, R12 и R13 могут быть выбраны из бутила, ацетата, лаурата, октаноата, неодеканоата или нафтенатов. В конкретных вариантах осуществления, ускоритель отверждения может быть металлоорганическим оловянным катализатором или титановым катализатором, например, таким как, дибутилдилаурат олова, дибутиддиацетат олова, дибутилдиацетилдиацетанат олова, диоктилдилаурат олова, диоктилдиацетат олова, или органические титанаты. В некоторых вариантах осуществления, отверждающая система может содержать до 10% по массе ускорителя отверждения, и в других вариантах осуществления приблизительно от 0,02% до 7% по массе ускорителя отверждения, в расчете на суммарную массу отверждающей системы.

В эпоксидных полисилоксановых композициях покрытия настоящего изобретения, отношение отверждающей системы к компоненту смолы может изменяться в широких пределах. В соответствии с одним описанным вариантом осуществления изобретения, композиции покрытия могут содержать приблизительно от 20% до 80% по массе полисилоксана, приблизительно от 20% до 80% по массе неароматической эпоксидной смолы, и приблизительно от 5% до 40% по массе отверждающей системы.

В конкретных вариантах осуществления, композиции покрытия настоящего изобретения могут дополнительно содержать гибкую эпоксидную смолу, такую как гибкую смолу на основе глицидилового эфира касторового масла, CAS (Реферативная служба по химии) №74398-71-3. Например, в некоторых вариантах осуществления гибкая эпоксидная смола может быть глицидиловым эфиром касторового масла, имеющим эпоксидный эквивалент в диапазоне приблизительно от 200 до 1000. Приме