Генератор сухих аэрозолей

Иллюстрации

Показать всеИзобретение относится к области диспергирования сухих порошков, а именно к устройствам для получения аэрозолей сухих порошков, и может быть использовано в пищевой и химической промышленности. Генератор сухих аэрозолей содержит корпус, на внутренней поверхности днища которого по центру расположен осевой стержень со свободно вращающимся перемешивающим магнитным элементом. Внутренний объем корпуса условно поделен на две части. Нижняя часть служит для осуществления активной фазы непрерывного процесса помола сухого материала и перевода его в тонкодисперсную аэрозольную форму. Верхняя часть служит для осуществления процесса накопления создаваемого тонкодисперсного аэрозоля и вывода его в выходной магистральный канал через выходной патрубок корпуса и пневмомагистраль. Нижняя часть корпуса включает в себя днище и нижний конус с расширяющейся стенкой, переходящей в нижний конус центральной обечайки с сужающейся стенкой. Диаметр днища превышает длину перемешивающего магнитного элемента. Верхняя часть корпуса включает в себя верхний расширяющийся конус центральной обечайки, переходящий в верхний сужающийся конус и горловину. Техническим результатом изобретения является обеспечение активного перемешивания смеси «порошок-помольные шары» и поддержание ее в состоянии «кипящего» слоя за счет вращающегося электромагнитного поля. размещен сверху на активной поверхности формирователя вращающегося электромагнитного поля. 12 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области диспергирования сухих порошков, а именно к устройствам для получения аэрозолей сухих порошков, и может найти применение в пищевой и химической промышленности, ветеринарии, медицине и сельском хозяйстве. Изобретение может быть использовано для перевода сухих порошков в аэрозольное состояние и дальнейшего изучения аэродинамических характеристик образовавшейся аэродисперсной системы, а также для создания аэрозолей порошков при проведении санитарно-гигиенических экспериментальных исследований по разработке и обоснованию гигиенических показателей - нормативов (ПДК и другие), имеющихся и вновь разрабатываемых препаратов, выпускаемых в порошкообразной форме, или имеющих технологические стадии производства с вероятностью образования аэрозоля и выхода его в окружающую среду.

Возможность и эффективность перевода сухих порошков различной природы в аэрозольное состояние определяется, в первую очередь, их физико-химическими свойствами, такими как гидрофобность/гидрофильность, морфологией отдельных частиц порошка и способностью их к образованию агрегатов. Большое значение имеет и правильный выбор технических средств перевода порошков в аэрозольное состояние, учитывающий те или иные особенности свойств порошков конкретных материалов.

Известны коммерческие генераторы для перевода сухих порошков в аэрозольное состояние, которые выпускают ряд зарубежных фирм, таких как TSI (США), TOPAZ (Германия), SIBATA (Япония) и др. Они представляют собой сложные и дорогостоящие технические устройства. Принцип работы таких генераторов, как правило, основан на дозированной подаче малых порций порошка в рабочую камеру и сдувание их сжатым воздухом в трубопровод, на выходе которого устанавливается сепаратор, отсекающий крупные частицы. Однако использование таких приборов для перевода сухих порошков в аэрозольное состояние может быть неэффективным вследствие высокой агрегативности и очень малого содержания респирабельной фракции частиц до 10 мкм в исходном порошке, что приводит к неоправданно высоким затратам при проведении токсикологических экспериментов.

Известны устройства для диспергирования сухих порошков, использующих приемы принудительного обогащения исходного порошка частицами респирабельной фракции непосредственно в процессе диспергирования.

Так, в генераторе аэрозоля сухих порошков, модель VAG, фирмы СН TECHNOLOGIES (USA), Inc. (http://chtechusa.com/products_tag_spg_vilnius-series-vag.php, 2015 г.), используется комплекс эффектов поддержания порошка во взвешенном состоянии в рабочей камере за счет вращающейся вибрирующей турбины, механической вибрации дна камеры и дезагрегационного эффекта струй воздуха, выходящих с большой скоростью из системы форсунок. Образующийся первичный аэрозоль поднимается по капиллярной трубке в камеру деагломерации, где подвергается дополнительному воздействию струй воздуха.

В генераторе аэрозоля американской фирмы TSI Incorporated, модель 3400А (http://www.tsi.com/fluidized-bed-aerosol-generator-3400a/#Accessories), сухой порошок из бункера подается ячеистой транспортерной лентой в емкость, содержащую бронзовые бусины размером 100 мкм, размещенные на пористом экране, через который снизу подается поток чистого воздуха. При этом бусины хаотично перемешиваются с порошком и образуют псевдоожиженный "кипящий" слой. Происходит разрушение агрегатов и дополнительный помол порошка, приводящий к увеличению содержания мелких частиц. Мелкие частицы поднимаются потоком воздуха в верхнюю часть устройства, сепарируются в циклоне и поступают в рабочий объем ингаляционной камеры.

К недостаткам обеих описанных конструкций следует отнести, что для осуществления процесса активации массы сухого порошка и осуществления деагломерации и дополнительного помола требуется постоянное прохождение значительных объемов сжатого воздуха через рабочий объем генераторов. Такая организация процесса генерации требует значительных потоков проходного воздуха и, соответственно, приводит к дополнительному расходу порошка для обеспечения заданной концентрации аэрозоля исследуемого препарата. Это особенно актуально при изучении уникальных дорогостоящих порошкообразных материалов, к которым, например, можно отнести порошки углеродных нанотрубок.

Задачей настоящего изобретения является создание генератора сухих аэрозолей на основе принципа помола исходного порошкового материала в «кипящем слое», в котором образование и поддержание этого процесса происходит за счет использования вращающегося магнитного поля, воздействующего на перемешивающий магнитный элемент, который, в свою очередь, ударно сталкивается с помольными шарами и частицами сухого порошка препарата, предварительно размещенными на дне корпуса, формируя из них во внутреннем объеме нижней части генератора так называемый «кипящий слой».

Техническим результатом предлагаемого изобретения является обеспечение активного перемешивания смеси «порошок-помольные шары» и поддержание ее в состоянии «кипящего» слоя за счет вращающегося электромагнитного поля, приводящего в движение перемешивающий магнитный элемент, а поступающий в корпус генератора сжатый воздух используется только как транспортное средства для выведения образовывающихся аэрозольных частиц используемого порошка из генератора в выходной магистральный канал для дальнейшего формирования аэродисперсного потока с заданными характеристиками. В реализуемом устройстве осуществляется динамическое поддержание взвешенного состояния имеющихся в порошке частиц, а также непрерывный помол крупных частиц до более мелкого состояния и разрушение имеющихся и вновь возникающих агрегатов за счет кинетических соударений частиц с помольными шарами и перемешивающим магнитным элементом в «кипящем слое».

Указанный технический результат достигается в генераторе сухих аэрозолей, содержащем корпус, на внутренней поверхности днища которого по центру расположен осевой стержень со свободно вращающимся перемешивающим магнитным элементом, при этом внутренний объем корпуса условно поделен на две части: нижнюю для осуществления активной фазы непрерывного процесса помола сухого материала (порошок исходного материала) и перевода его в тонкодисперсную аэрозольную форму и верхнюю для осуществления процесса накопления создаваемого тонкодисперсного аэрозоля (преимущественно респирабельных фракций) и выводу его в выходной магистральный канал через выходной патрубок корпуса и пневмомагистраль, при этом нижняя часть корпуса включает в себя днище, диаметр которого превышает длину перемешивающего магнитного элемента, нижний конус с расширяющейся стенкой, переходящей в нижней конус центральной обечайки с сужающейся стенкой, а верхняя часть корпуса включает в себя верхний расширяющийся конус центральной обечайки, переходящий в верхний сужающийся конус и горловину с закручивающейся герметизирующей крышкой и уплотнительным резиновым кольцом.

Корпус генератора выполнен сварным стальным, причем внутренние поверхности частей корпуса выполнены геометрически сопряженными и гладкими.

Внутренняя поверхность днища выполнена в виде плоского дна с закругленными вверх краями, сопряженными с внутренней поверхностью нижнего конуса.

Осевой стержень приварен по центру на внутренней поверхности днища корпуса и на него свободно надет перемешивающий магнитный элемент, выполненный в виде стержня с длиной, значительно превышающей ширину его поперечного сечения, и со сквозным центральным отверстием.

Сухой материал, засыпаемый предварительно на начальном этапе вовнутрь на днище корпуса, представляет собой смесь порошка исходного материала и помольных шаров выбранных диаметров.

Транспортный патрубок сжатого воздуха вварен в центр герметизирующей крышки и расположен вдоль центральной оси корпуса генератора до активной области помола частиц сухого материала.

Выходной патрубок также вварен соосно со смещением на определенное расстояние относительно транспортного патрубка в герметизирующую крышку корпуса и в него поступает скапливаемый в верхнем конусе корпуса создаваемый тонкодисперсный аэрозоль, выдавливаемый транспортным сжатым воздухом из нижней части генератора и поступающий далее через пневмомагистраль на вход магистрального канала выходного аэродисперсного потока.

Нижний конец транспортного патрубка введен во внутренний активный объем нижней части корпуса генератора, а верхний конец подключен через пневмомагистраль и регулирующий ротаметр транспортного потока к выходу внешнего побудителя сжатого воздуха.

Заборная часть выходного патрубка расположена во внутреннем объеме верхнего конуса корпуса генератора, а выход этого патрубка соединен с первым входом магистрального канала выходного аэродисперсного потока. Второй вход магистрального канала соединен посредством пневмомагистрали и независимого регулирующего ротаметра разбавляющего воздуха со вторым выходом побудителя сжатого воздуха. Таким образом, на второй вход магистрального канала поступает чистый сжатый воздух для разбавления создаваемого тонкодисперсного аэрозоля до необходимых заданных значений.

Корпус генератора своим днищем установлен сверху на активной поверхности формирователя вращающегося магнитного поля.

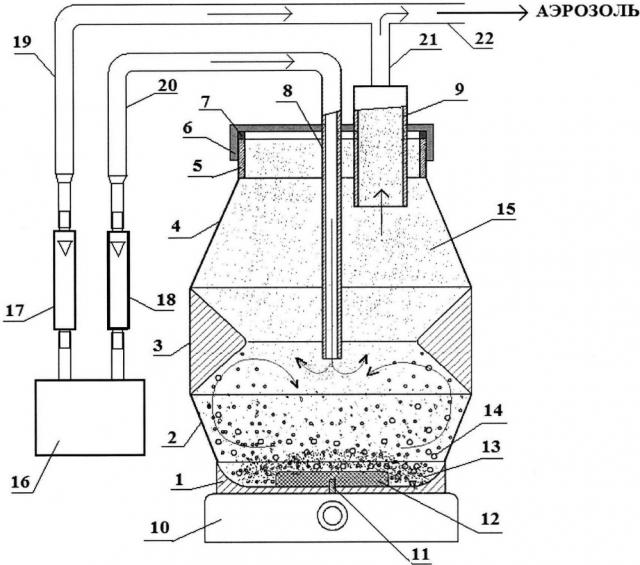

Заявленное изобретение поясняется чертежом, на котором показан генератор сухих аэрозолей.

Генератор сухих аэрозолей состоит из сварного стального корпуса, состоящего из последовательно соединенных по контуру днища 1, нижнего конуса 2, центральной обечайки 3, верхнего конуса 4 и горловины 5. Герметичность корпуса обеспечивается крышкой 6, навинчиваемой на горловину 5 корпуса, и резиновым уплотнительным кольцом 7. На внутренней поверхности днища 1 корпуса по центру приварен осевой стержень 11, на который свободно надет перемешивающий магнитный элемент 12, выполненный в виде стержня с длиной, значительно превышающей ширину его поперечного сечения, и со сквозным центральным отверстием. На днище 1 при подготовке генератора к работе через горловину 5 насыпаются мерные количества порошка исходного материала 13, а также помольных (мелющих) шаров 14. В целом, корпус генератора выполнен таким образом, чтобы его внутренняя стенка имела гладкую сопряженную поверхность всех элементов корпуса. Внутренний объем корпуса генератора может быть условно поделен на две части: нижнюю, где осуществляется активная фаза непрерывного процесса помола порошка и перевода его в тонкодисперсную аэрозольную форму, и верхнюю, где осуществляется процесс накопления создаваемого аэрозоля преимущественно респирабельных фракций, и выводу его в выходной магистральный канал 22. Нижняя часть включает в себя днище 1, внутренняя поверхность выполнена в виде плоского дна с закругленными вверх краями, диаметр которого превышает длину используемых магнитных перемешивающих элементов 12; нижний конус 2 с расширяющейся стенкой, которая затем переходит в конус обечайки 3 с сужающейся стенкой. Такая геометрия стенок нижней части объема корпуса обусловлена необходимостью сбора хаотически разлетающихся со значительными скоростями частиц «кипящего» слоя смеси «порошок-помольные шары» за счет взаимодействия с вращающимся магнитным элементом 12 и взаимными соударениями и направления их назад в зону активного помола. Верхняя часть корпуса генератора включает в себя верхний конус обечайки 3, верхний конус 4 и горловину 5. Расширяющийся верхний конус обечайки 3 приводит к снижению скорости частиц смеси, влетающих снизу из активной области, так что крупнодисперсные частицы порошка и помольные шары вынуждены под действием гравитационных сил возвращаться назад в нижнюю часть корпуса генератора. При этом мелкодисперсные частицы материала подымаются вверх в сужающийся объем верхнего конуса 4 за счет сил сжатого воздуха, поступающего по транспортному патрубку 8. Этот патрубок 8 расположен по центральной оси крышки 6 генератора. В крышку 6 также вварен выходной патрубок 9, в который поступает скапливаемый в верхнем конусе 4 тонкодисперсный аэрозоль исходного материала, выдавливаемый транспортным сжатым воздухом. Этот аэрозоль по пневмомагистрали 21 поступает в магистральный канал 22, на второй вход которого поступает чистый сжатый воздух для разбавления создаваемого тонкодисперсного аэрозоля (выходного аэрозоля) до необходимых заданных значений. Оба потока сжатого воздуха, действующих в аэрозольном генераторе, формируются внешним побудителем сжатого воздуха 16. Канал транспортного сжатого воздуха состоит из регулирующего ротаметра 18 и пневмомагистрали 20, соединенной с патрубком 8; канал разбавляющего сжатого воздуха, в свою очередь, состоит из независимого регулирующего ротаметра 17 и пневмомагистрали 19, соединенной с магистральным каналом 22.

Корпус генератора сухих аэрозолей своим днищем 1 размещается сверху на активной поверхности формирователя вращающегося электромагнитного поля 10, принцип работы которого практически основан на работе известных электрических устройств - магнитных мешалок.

Генератор аэрозолей работает следующим образом.

При открытой крышке 6 на дно 1 корпуса генератора помещаются магнитный перемешивающий элемент 12, весовая порция смеси помольных шаров 14 разных размеров в определенном соотношении и весовая порция порошка исследуемого препарата 13 (в корпусе, при этом, не должно быть остатков влаги). Корпус генератора закрывается крышкой 6 с герметизирующей прокладкой 7 посредством резьбового соединения. Патрубок 8 подачи транспортного сжатого воздуха в генератор соединяется посредством пневмомагистрали 20 с ротаметром 18, который подключен к выходному штуцеру внешнего побудителя сжатого воздуха 16 (автономный компрессор или автономная магистраль сжатого воздуха). Выходной патрубок 9 аэрозоля соединяется пневмомагистралью 21 с магистральным каналом 22 сухого аэродисперсного потока, второй вход которого подключается к внешнему побудителю сжатого воздуха 16 через регулирующий ротаметр 17 и пневмомагистраль 19. Генератор сухих аэрозолей (т.е. формирователь 10 вращающего магнитного поля и внешний побудитель сжатого воздуха 16) подключается к сети переменного тока. Включается подача чистого сжатого воздуха в магистральный канал 22. По ротаметру 17 устанавливается заданный объемный расход чистого воздуха. Магнитный перемешивающий элемент 12, находящийся на дне 1 корпуса генератора, под действием сил вращающегося магнитного поля совершает круговые движения вокруг центральной оси 11 корпуса генератора, сталкиваясь на своем пути с частицами смеси «порошок-помольные шары», вследствие чего обеспечивается активное перемешивание смеси. При этом смесь «помольные шары-порошок» выталкивается вверх по стенкам расширяющегося конуса нижней части 2 корпуса генератора и, достигая уровня изменения конфигурации корпуса на сужающийся конус обечайки 3, меняет направление движения к центру объема. Крупные агрегаты порошка 13 и помольные шары 14 под действием гравитационных сил падают по нисходящей траектории на дно 1 корпуса. При этом происходят многочисленные соударения помольных шаров 14 и частиц порошка 13. Достигнув дна, смесь «помольные шары-порошок» под действием ударного воздействия вращающегося перемешивающего магнитного элемента 12 вновь поднимаются по стенкам расширяющегося конуса 2 корпуса. Процесс имеет регулярный циклический характер, и смесь «помольные шары-порошок» постоянно находится в состоянии «кипящего слоя». Определенное количество образовавшихся аэрозольных частиц порошка 13, аэродинамический диаметр которых меньше значений, приводящих к быстрой седиментации в этих условиях, под действием вихревых потоков во внутреннем объеме корпуса генератора перемещается в верхнюю его часть. Такое состояние процесса поддерживается до достижения условий накопления значимого количества мелких аэрозольных частиц в верхней части корпуса генератора (время устанавливается экспериментально). После этого включается подача транспортного сжатого воздуха через патрубок 8, который, поступая во внутренний объем корпуса генератора, подхватывает мелкодисперсные аэрозольные частицы и выносит их через выходной патрубок 9 в виде первичного аэродисперсного потока, попадающего далее в выходной магистральный канал 22. В магистральном канале 22 этот поток разбавляется чистым сжатым воздухом в заданном соотношении и поступает в зону потребления. Это может быть установка для изучения аэродисперсных характеристик порошкообразного аэрозоля или внутренний объем затравочной ингаляционной аэрозольной камеры, а также многие другие объекты использования аэрозоля исследуемого препарата. В устройстве осуществляется не только постоянное поддержание взвешенного состояния имеющихся в порошке частиц, но и помол крупных частиц до более мелкого состояния, а также разрушение имеющихся и вновь возникающих агрегатов.

Отличительной особенностью данного генератора сухого аэрозоля является возможность ограничения или полного прекращения подачи аэродисперсного потока к объекту потребления путем регулируемого перекрытия посредством ротаметра 18 поступления транспортного сжатого воздуха в корпус генератора. При этом за счет энергии вращающегося магнитного элемента сохраняется «кипящий» слой смеси «порошок-помольные шары» и соответственно режим создания тонкодисперсного аэрозольного облака 15 во внутреннем объеме рабочей камеры генератора при неизменной массе внесенного сухого порошка исходного материала. Это свойство генератора может быть использовано на начальном этапе подготовки генератора к активной работе, которая начнется сразу же путем подачи транспортного сжатого воздуха. Это особенно важно при проведении экспериментальных работ с уникальными материалами, такими как наноматериалы, которые могут поступать на исследования в небольших количествах (граммы, десятки грамм) из-за сложности их получения и высокой стоимости.

Характеристики образующегося в результате работы генератора сухого аэродисперсного потока (счетная и весовая концентрация, распределение аэрозольных частиц по размерам) могут регулироваться путем внесения изменений в соотношении количества порошка 13 и помольных шаров 14, либо с использованием помольных шаров 14 различного размера с разным долевым соотношением, либо путем подачи с разной объемной скоростью сжатого воздуха как в корпус генератора, так и в магистральный канал 22. Значения счетной и весовой концентраций могут меняться в диапазоне 2-3 порядков, что чрезвычайно важно при проведении ингаляционных токсикологических экспериментов, требующих обеспечения введения аэрозоля исследуемого препарата различным группам животных в дозах, отличающихся в 10-1000 раз.

Заявленное изобретение основано на принципах использования эффекта помола частиц порошка исходного материала в «кипящем слое», в котором образование и поддержание этого процесса происходит за счет использования вращающегося магнитного поля, воздействующего на перемешивающий магнитный элемент, помольные шары и сухой порошок препарата, размещаемые на дне корпуса, в результате чего обеспечивается активное перемешивание смеси «порошок-помольные шары» и поддержание ее в состоянии «кипящего слоя», а поступающий в корпус генератора сжатый воздух используется только как транспортное средство для выведения образовывающихся аэрозольных частиц используемого порошка из генератора в магистральный канал для дальнейшего формирования аэродисперсного потока с заданными характеристиками. В реализуемом устройстве осуществляется не только поддержание взвешенного состояния имеющихся в порошке частиц, но и непрерывный помол крупных частиц до более мелкого состояния и разрушение имеющихся и вновь возникающих агрегатов.

1. Генератор сухих аэрозолей, характеризующийся тем, что содержит корпус, на внутренней поверхности днища которого по центру расположен осевой стержень со свободно вращающимся перемешивающим магнитным элементом, причем внутренний объем корпуса условно поделен на две части: нижнюю для осуществления активной фазы непрерывного процесса помола сухого материала и перевода его в тонкодисперсную аэрозольную форму и верхнюю для осуществления процесса накопления создаваемого тонкодисперсного аэрозоля и вывода его в выходной магистральный канал через выходной патрубок корпуса и пневмомагистраль, при этом нижняя часть корпуса включает в себя днище, диаметр которого превышает длину перемешивающего магнитного элемента, нижний конус с расширяющейся стенкой, переходящей в нижний конус центральной обечайки с сужающейся стенкой, а верхняя часть корпуса включает в себя верхний расширяющийся конус центральной обечайки, переходящий в верхний сужающийся конус и горловину.

2. Генератор по п. 1, характеризующийся тем, что корпус выполнен сварным стальным, причем внутренние поверхности частей корпуса выполнены геометрически сопряженными и гладкими.

3. Генератор по п. 1, характеризующийся тем, что на горловину корпуса надето резиновое уплотнительное кольцо и навинчена герметизирующая крышка.

4. Генератор по п. 1, характеризующийся тем, что внутренняя поверхность днища выполнена в виде плоского дна с закругленными вверх краями.

5. Генератор по п. 1, характеризующийся тем, что осевой стержень приварен по центру на внутренней поверхности днища.

6. Генератор по п. 1, характеризующийся тем, что перемешивающий магнитный элемент, выполненный в виде стержня, длина которого значительно превышает ширину его поперечного сечения, свободно надет посредством центрального отверстия на осевой стержень.

7. Генератор по п. 1, характеризующийся тем, что сухой материал, засыпаемый предварительно на начальном этапе вовнутрь на днище корпуса, представляет собой смесь порошка исходного материала и помольных шаров выбранных диаметров.

8. Генератор по п. 3, характеризующийся тем, что в центр герметизирующей крышки вварен вдоль центральной оси корпуса транспортный патрубок сжатого воздуха.

9. Генератор по п. 1, характеризующийся тем, что выходной патрубок вварен в герметизирующую крышку на определенном расстоянии и соосно транспортному патрубку.

10. Генератор по п. 8, характеризующийся тем, что нижний конец транспортного патрубка введен во внутренний активный объем нижней части корпуса генератора, а верхний конец подключен через пневмомагистраль и регулирующий ротаметр транспортного потока к выходу внешнего побудителя сжатого воздуха.

11. Генератор по п. 9, характеризующийся тем, что заборная часть выходного патрубка расположена во внутреннем объеме верхнего конуса корпуса генератора, а выход этого патрубка соединен с первым входом магистрального канала выходного аэродисперсного потока.

12. Генератор по п. 1 или 11, характеризующийся тем, что второй вход магистрального канала соединен посредством пневмомагистрали и независимого регулирующего ротаметра разбавляющего воздуха со вторым выходом побудителя сжатого воздуха.

13. Генератор по п. 1, характеризующийся тем, что корпус генератора своим днищем установлен сверху на активной поверхности формирователя вращающегося магнитного поля.