Способ получения наногидроксиапатита

Иллюстрации

Показать всеИзобретение относится к неорганической химии и касается способа получения наногидроксиапатита, который может быть использован в медицине для производства медицинских материалов, стимулирующих восстановление дефектов костной ткани, в том числе в стоматологии. Способ получения наногидроксиапатита включает смешение в реакторе раствора четырехводного нитрата кальция Ca(NO3)2⋅4H2O с концентрацией 0,01-0,15 моль/л с водным раствора ортофосфорной кислоты H3PO4 с концентрацией 1,4-1,5 моль/л при мольном соотношении Ca/P=5/3, термостатирование полученной смеси растворов при постоянном перемешивании мешалкой, вращающейся со скоростью 170-200 об/мин, до установления температурного равновесия с внешней термостатирующей рубашкой, нагретой до температуры 33-37°C, добавление нагретого до 37-42°C раствора гидроксида натрия NaOH с концентрацией 1 моль/л до достижения показателя кислотности среды pH=7, выдерживая мольное соотношение Ca/Na=1,25-1,30, причем 2/3 от раствора гидроксида натрия добавляют непосредственно в центр реактора при скорости потока 7-10 м/с, оставшееся количество - порциями по 50 мл, затем осуществляют выдерживание полученного золя при температуре 37°C и выключенной мешалке в течение часа, извлечение из реактора, центрифугирование и трехкратную промывку бидистиллированной водой. Техническим результатом является упрощение изготовления и сокращение времени производства. 1 з.п. ф-лы, 4 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к неорганической химии, касается способа получения наногидроксиапатита, который может быть использован в медицине для производства медицинских материалов, стимулирующих восстановление дефектов костной ткани, в том числе в стоматологии.

Стехиометричный гидроксиапатит - бионеорганическое соединение с формулой Са5(PO4)3ОН, с повышенной биологической совместимостью, обусловленной наличием в химическом составе соединения изоморфно включенных ионов натрия, являющееся минеральной основой твердых тканей млекопитающих (зубы, кости). Ввиду своей высокой изоморфной емкости (способности включать в свой состав атомы других химических элементов без изменения структуры) химический состав данного соединения может быть модифицирован для достижения улучшенных биологических и физических свойств конечных материалов. Наиболее часто используемыми модификаторами химического состава являются Na, K, CO3, S и т.д.

Известен способ получения гидроксиапатита (RU 9301269 A, кл. C01B 25/32, опубл. 20.03.1996 г.), включающий смешение суспензии гидроксида кальция с водным раствором фосфорной кислоты при последовательном прохождении реакционной смеси через две зоны, при этом в первой зоне поддерживается pH, равное 10,0-11,0, и скорость движения потока 0,8-1,5 м/с, а во второй зоне суспензию разбавляют в 400-500 раз и возвращают в первую зону, обеспечивая 4-5-кратную циркуляцию реакционной смеси в замкнутом цикле за 10-20 мин. Продукт отделяют фильтрованием и высушивают. Способ обеспечивает повышение выхода гидроксиапатита при улучшении его качества и повышении чистоты фазового состава.

Недостатком способа является его многостадийность, сложность аппаратурного оформления, высокая энергоемкость получения суспензии (пасты) гидроксилапатита, а также невозможность приготовления продукта с размерами частиц, близкими к наноразмерам.

Известен способ получения тонкодисперсного однофазного гидроксиапатитта (RU 2165389 C1, кл. C01B 25/32, опубл. 20.04.2001 г.), включающий синтез фосфата кальция, обработку его спиртом при объемном соотношении раствор фосфата кальция:спирт, равном 1:0,001-1, смешение его со спиртовым раствором щелочи, имеющим объемное соотношение водный раствор щелочи: спирт 1:0,001-1, до pH 10-12, отделение, промывку и сушку осадка продукта при температуре не более 60°C. По данному способу при использовании в качестве реакционной смеси водно-спиртовых растворов фосфата кальция и щелочи удается получить тонкодисперсные порошки гидроксилапатита с размером частиц до 0,3-1,0 мкм. Введение спирта в реакционную среду в данном способе предназначено исключительно для предотвращения агломерации частиц, что позволяет получать тонкодисперсный гидроксилапатит с размером частиц 0,3-1 мкм.

Недостатком данного способа является то, что частицы получаемого продукта не являются наноразмерными.

Известен способ получения мелкодисперсного гидроксилапатита высокой чистоты (RU 2149827 C1, кл. C01B 25/32, опубл. 27.05.2000 г.), включающий получение мелкодисперсного гидроксилапатита в виде суспензии путем приливания 6-9%-ного раствора фосфорной кислоты со скоростью 70-120 мл/мин к 20-55%-ной суспензии гидроксида кальция, предварительно обработанной ультразвуком с частотой 9-15 кГц в течение 1-2 часов. Формирование частиц гидроксилапатита размером 1-5 мкм происходит в отстойнике в течение 20-24 ч. Концентрация гидроксилапатита в готовой суспензии 320-350 г/л.

Недостатками данного технического решения являются длительное время процесса, а также то, что размеры частиц гидроксилапатита в этой суспензии составляют 1-5 мкм, т.е. их нельзя отнести к наноразмерным.

Известен способ получения гидроксиапатита (RU 2505479 C1, кл. C01B 25/32, C01F 11/00, А61К 6/033, опубл. 27.01.2014), подразумевающий получение гидроксиапатита путем смешения 1-1,5%-ной водной суспензии карбоната кальция, насыщенной углекислым газом в концентрации 1-1,5 г/л, и 1-1,5%-ного водного раствора гидроортофосфата натрия при температуре 20-37°C, при постоянном перемешивании и при мольном соотношении CaCO3/Na2HPO4=5-7.

Недостатком данного способа является использование карбоната кальция ввиду того, что карбонатные ионы встраиваются в структуру гидроксиапатита, существенно влияя на механические свойства будущего материала.

Известен способ получения наногидроксиапатита (RU 2402483 C2, кл. C01B 25/32, A61L 27/00, B82B 3/00, опубл. 27.10.2010), основанный на осаждении продукта из растворов солей кальция и фосфатов щелочных металлов и/или аммония в присутствии биополимера, например желатина или крахмала, концентрацией 0,1-1 мас. %.

Недостатками способа являются длительное время процесса (более 24 часов), необходимость высокотемпературного воздействия (600-700С), а также получение продукта с сильно варьируемыми размерами частиц (5-50 нм).

Способ получения наногидроксиапатита (RU 2457174 C1, кл. С01В 25/32, B82B 1/00, B82Y 40/00, опубл. 27.07.2012), рассматривает получение продукта путем взаимодействия органического производного кальция с органическим производным фосфора в органическом полярном растворителе при атомном отношении кальция к фосфору в пределах 1,6-1,8.

Существенный недостаток способа - высокая себестоимость и опасность для живого организма реагентов и растворителей.

Наиболее близким по технической сущности и получаемому результату к предлагаемому изобретению является способ получения наноразмерного гидроксилапатита, защищенного патентом RU 2342938 C1, кл. А61К 33/42, А61К 33/06, А61К 9/10, А61К 6/033, A61L 27/12, В82В 3/00, C01B 25/32, опубл. 10.01.2009 г., принятый за ближайший аналог (прототип).

Способ по прототипу включает приливание к раствору гидроксида кальция раствора ортофосфорной кислоты, воздействие ультразвуком в течение 1-2 ч, добавление к коллоиду наноразмерного гидроксилапатита концентрацией 5-40±2% этилового или изопропилового спирта до концентрации гидроксилапатита в спиртовом растворе от 0,2 до 20%, и воздействие ультразвуком с частотой 10-50 кГц после добавления спирта. При этом синтез гидроксилапатита ведут в насыщенном растворе гидроксида кальция, декантированном после суточного отстаивания от осевших агрегатов Ca(ОН)2, путем приливания со скоростью 1,5-2,2 мл/мин на литр щелочного раствора 10-20%-ного раствора ортофосфорной кислоты при постоянном перемешивании до достижения значения pH реакционной смеси не ниже 10,5±0,5; перемешивают в течение 20-30 мин, отстаивают в течение 1-2 ч и декантируют осветленный верхний слой; концентрацию образовавшегося коллоидного раствора гидроксилапатита повышают от 1,5-2 до 5-30% путем выпаривания при температуре не выше 60°C или от 1,5-2 до 40±2% при помощи криообработки, включающей полное замораживание с последующим размораживанием при температуре не более 60°C и декантацией жидкой фазы. Синтез гидроксилапатита данным способом позволяет получить гидроксилапатит в виде вытянутых кристаллитов размером 10-20 нм, ориентированных определенным образом и выстраиваемых в цепочки, в том числе параллельные и агломерированные, размеры которых не превышают 200 нм по длине и 40 нм по ширине, такая форма кристаллов способствует образованию устойчивых коагуляционных структур. Полученный спиртовой коллоид (гель) наноразмерного высокочистого гидроксилапатита с заранее заданной концентрацией может быть использован для производства медицинских материалов, стимулирующих восстановление дефектов костной ткани, в том числе в стоматологии.

Недостатками способа по прототипу является необходимость существенного усложнения установки путем дополнения ее генератором ультразвуковых волн и криоустановкой, а также многоступенчатость и достаточно длительное время процесса.

Задачей изобретения является создание нового способа получения наногидроксиапатита в одну стадию.

Техническим результатом от использования предлагаемого изобретения является упрощение изготовления, сокращение времени производства.

Поставленная задача достигается тем, что способ получения наногидроксиапатита включает смешение в реакторе периодического действия, оснащенного внешней термостатирующей рубашкой и осевой мешалкой с механическим приводом, раствора четырехводного нитрата кальция Ca(NO3)2⋅4H2O с концентрацией 0,01-0,15 моль/л с водным раствором ортофосфорной кислоты H3PO4 с концентрацией 1,4-1,5 моль/л, при мольном соотношении Ca/P=5/3, термостатирование полученной смеси растворов при постоянном перемешивании мешалкой, вращающейся со скоростью 170-200 об/мин, до установления температурного равновесия с внешней термостатирующей рубашкой, нагретой до температуры 33-37°C, добавление нагретого до 37-42°C раствора гидроксида натрия NaOH с концентрацией 1 моль/л до достижения показателя кислотности среды pH=7, выдерживая мольное соотношение Ca/Na=1,25-1,30, причем 2/3 от раствора гидроксида натрия добавляют непосредственно в центр реактора при скорости потока 7-10 м/с, оставшееся количество - порциями по 50 мл, затем осуществляют выдерживание полученного золя при температуре 37°C при выключенной мешалке в течение часа, извлечение из реактора, центрифугирование и трехкратную промывку бидистиллированной водой; реактор периодического действия дополнительно оснащен нагревательным элементом и насосом.

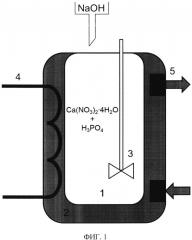

На фиг. 1 представлено схематическое изображение реактора периодического действия для осуществления способа получения наногидроксиапатита.

На фиг. 2 представлен ИК-спектр наногидроксиапатита.

На фиг. 3 представлена АСМ фотография поверхности наногидроксиапатита (средний размер частиц составляет 25±3 нм).

На фиг. 4 представлены порошковые рентгенограммы наногидроксиапатита (а) и микрогидроксиапатита (б).

Конструктивно реактор периодического действия для осуществления способа получения наногидроксиапатита на фиг. 1 содержит:

1 - внутренний сосуд;

2 - внешнюю термостатирующую рубашку;

3 - осевую мешалку с механическим приводом;

4 - нагревательный элемент;

5 - насос.

Мешалка с механическим приводом 3, вращается со скоростью 170-200 об/мин. Подобранная скорость вращения мешалки 3 обеспечивает оптимальную турбулентность при смешении реагентов во внутреннем сосуде 1 реактора. Посредством нагревательного элемента 4 обеспечивается нагрев воды во внешней термостатической рубашке 2 до температуры 33-37°C. С помощью насоса 5 осуществляется циркуляция воды во внешней термостатической рубашке 2.

Способ получения наногидроксипатита на предлагаемой установке осуществляют следующим образом.

Во внутренний сосуд 1 реактора периодического действия, помещают водный раствор 4-водного нитрата кальция Ca(NO3)2⋅4H2O с концентрацией 0,01-0,15 моль/л и водный раствор ортофосфорной кислоты H3PO4 с концентрацией 1,4-1,5 моль/л. Количества растворов подбирают таким образом, чтобы обеспечить мольное соотношение Ca/P=5/3 (стехиометрическое соотношение соответствующих ионов в гидроксиапатите). Снижение концентрации реагентов ниже указанных пределов приводит, как правило, к получению смеси фосфатов кальция различного состава. В то же время увеличение концентраций выше указанных пределов приводит к значительному укрупнению частиц продукта и преобладанию ортофосфата кальция в его составе.

Полученную смесь растворов термостатируют с включенной мешалкой до установления температурного равновесия с водяной рубашкой 2 реактора.

Далее в реактор добавляют нагретый до 37-42°C раствор гидроксида натрия (NaOH) с концентрацией 1 моль/л до достижения показателя кислотности среды pH=7. При этом выдерживают мольное соотношение Ca/Na=1,25-1,30. Причем 2/3 от необходимого количества раствора гидроксида натрия добавляют непосредственно в центр реактора 1 при скорости потока 7-10 м/с, оставшееся количество - порциями по 50 мл. Снижение температуры проведения процесса в значительной степени сказывается на увеличении времени реакции, тогда как ее возрастание выше указанного предела не отражается на качестве продукта, однако усложняет техническое сопровождение процесса. Скорость подачи раствора гидроксида натрия также оказывает существенное влияние на фазовый состав продукта - при меньших значениях основным продуктом синтеза является ортофосфат кальция.

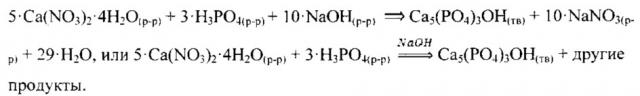

При данном подходе к синтезу в растворе реализуются следующие химические превращения:

Полученный золь (раствор наночастиц в воде) выдерживают при температуре 37°C и при выключенной мешалке в течение часа, далее извлекают из реактора, центрифугируют и трижды промывают бидистиллированной водой. Время термостатирования продукта после завершения процесса подобрано таким образом, чтобы с одной стороны получить гель из нанокристаллов гидроксиапатита, а не из его аморфных частиц, с другой - избежать агломерации частиц при больших временах выдержки.

Суммарное время проведения процесса синтеза предложенным способом составляет 2 часа.

Получаемый гель наночастиц гидроксиапатита содержит 10-15% продукта.

Получаемый гель может быть использован непосредственно как компонент различных продуктов или может быть высушен и использоваться в качестве нанодисперсного порошка для производства керамик.

Фазовый состав продукта подтверждался с использованием комплекса методов рентгеновской дифрактометрии (рентгеновский дифрактометр Shimadzu XRD-6000) и ИК-спектроскопии (ИК-Фурье спектрометр Shimadzu FTIR-8400s) (фиг. 2).

Наноразмерность получаемого продукта достигается за счет использования разбавленных растворов реагентов, высокой скорости перемешивания реакционной смеси; подтверждена с помощью атомно-силового микроскопа AURIGA CrossBeam Workstation, Carl Zeiss (фиг. 3), а также косвенно по уширению линий на рентгеновских дифрактограммах, полученных на рентгеновском дифрактометре Shimadzu XRD-6000 (фиг. 4).

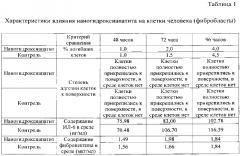

Биологическая активность подтверждалась в рамках исследований по Государственному контракту №209-ЗК-11 от 31.08.2011 г. Эксперименты проводились на клетках человека - фибробластах. Было показано, что образцы наногидроксиапатита не разрушают клетки в культуре, не нарушают адгезию клеток к поверхности, не влияют на процессы пролиферации клеток в культуре, не нарушают синтез фибронектина, не нарушают динамику образования ИЛ-6 (интерлейкина-6) (таблица 1).

Данное изобретение иллюстрируется следующими примерами.

Пример 1. Во внутренний сосуд реактора периодического действия помещают 0,15 М раствор четырехводного нитрата кальция (500 г на 14 л дистиллированной воды) и 865 мл 1,47 М ортофосфорной кислоты, количество которой рассчитывается по стехиометрии реакции. Полученную смесь растворов термостатируют с включенной мешалкой до установления температурного равновесия с водяной рубашкой реактора. Затем в реакционную смесь добавляют 2/3 от необходимого количества раствора гидроксида натрия (1,1 л), оставшееся количество (0,55 л) добавляют порциями по 50 мл. Полученный золь наногидроксиапатита выдерживают в реакторе при выключенной мешалке и сохранением условий термостатирования в течение часа. Полученный таким образом наногидроксиапатит имеет размер частиц около 25 нм (фиг. 3), отсутствие компонентов исходных реагентов в соответствии с данными ИК-спектроскопии (фиг. 2), в частности NO3-групп. Данные рентгенографии (фиг. 4) также демонстрируют отсутствие кристаллических примесей исходных реагентов или побочных продуктов.

Пример 2. Получение наногидроксиапатита осуществляют аналогично примеру 1, только вместо полупромышленного реактора используют лабораторный стакан объемом 200 мл, поддержание температуры реакционной смеси осуществляется с помощью лабораторного термостата типа Lauda Alpha A 24. В стакан помещают 0,15 М раствор четырехводного нитрата кальция (5 г на 140 мл дистиллированной воды) и 8,7 мл 1,47 М ортофосфорной кислоты, количество которой рассчитывается по стехиометрии реакции. Полученную смесь растворов термостатируют с включенной мешалкой до установления температурного равновесия с водяной рубашкой реактора. Затем в реакционную смесь добавляют 2/3 от необходимого количества раствора гидроксида натрия (11 мл), оставшееся количество (5,5 мл) добавляют порциями по 5 мл. Полученный золь наногидроксиапатита выдерживают в стакане при отсутствии перемешивания и сохранением условий термостатирования в течение часа.

Получаемый наногидроксиапатит характеризуется теми же показателями, что и в примере 1, что свидетельствует о хорошей масштабируемости способа (увеличение объема реакционной смеси на 2 порядка никак не сказывается на особенности проведения процесса и характеристики продукта).

1. Способ получения наногидроксиапатита, включающий смешение в реакторе периодического действия, оснащенного внешней термостатирующей рубашкой и осевой мешалкой с механическим приводом, раствора четырехводного нитрата кальция Ca(NO3)2⋅4H2O с концентрацией 0,01-0,15 моль/л с водным раствором ортофосфорной кислоты H3PO4 с концентрацией 1,4-1,5 моль/л при мольном соотношении Ca/P=5/3, термостатирование полученной смеси растворов при постоянном перемешивании мешалкой, вращающейся со скоростью 170-200 об/мин, до установления температурного равновесия с внешней термостатирующей рубашкой, нагретой до температуры 33-37°C, добавление нагретого до 37-42°C раствора гидроксида натрия NaOH с концентрацией 1 моль/л до достижения показателя кислотности среды pH=7, выдерживая мольное соотношение Ca/Na=1,25-1,30, причем 2/3 от раствора гидроксида натрия добавляют непосредственно в центр реактора при скорости потока 7-10 м/с, оставшееся количество - порциями по 50 мл, затем осуществляют выдерживание полученного золя при температуре 37°C при выключенной мешалке в течение часа, извлечение из реактора, центрифугирование и трехкратную промывку бидистиллированной водой.

2. Способ по п.1, отличающийся тем, что реактор периодического действия дополнительно оснащен нагревательным элементом и насосом.