Способ получения легкоплавкой стеклокомпозиции

Иллюстрации

Показать всеИзобретение относится к легкоплавким стеклокристаллическим композиционным материалам для вакуумплотного низкотемпературного спаивания корундовой керамики. Технический результат – повышение механической прочности получаемых спаянных изделий и повышение технологичности получения стеклокомпозиций. Легкоплавкую стеклокомпозицию получают путем смешения легкоплавкого стекла, содержащего PbO, В2O3, ZnO, Al2O3, SiO2, кристаллического титаната свинца PbTiO3 и циркона ZrSiO4. Удельная поверхность циркона составляет 1200-1400 см2/г, легкоплавкого стекла – 2500-2700 см2/г. Титанат свинца вводят в бидисперсном состоянии – в виде порошка со значением удельной поверхности 1100-1300 см2/г и до 6 мас.% сверх 100% в виде фракции с размером частиц менее 3 мкм. Состав композиции следующий, мас.%: титанат свинца - 20-50; циркон - 0,1-5; легкоплавкое стекло - остальное до 100, титанат свинца с размером частиц не более 3 мкм - до 6 мас.% сверх 100%. 2 пр., 4 табл.

Реферат

Изобретение относится к области легкоплавких стеклокристаллических композиционных материалов, предназначенных для вакуумплотного низкотемпературного спаивания корундовой керамики, в частности корпусов интегральных схем.

Известен способ изготовления композиции для легкоплавкого припоечного материала, заключающийся в смешивании 79,4-88,5 масс. % стекла, измельченного до дисперсности 2000 см2/г, и 11,5-20,6 масс. % мелкодисперсного порошка кристаллического наполнителя кордиерита (2MgO - 2Аl2O3 - 5SiO2), измельченного до значения удельной поверхности 3000 см2/г, в планетарной мельнице в течение 3-5 мин [1]. Стекло имеет состав, масс. %: В2O3 - (10-13), SiO2 - (0,1-0,9), Al2О3 - (0,1-0,8), PbO - (70-75), PbF2(5-10), ZnO - (0,1-1,3), ТеО2 - (3,5-9,0). В полученную композицию добавляют раствор связующего до получения пасты, которую наносят на спаиваемые изделия. Герметизацию корпусов производят путем нагревания сборки спаиваемых деталей до 385-395°С и выдержки при этой температуре в течение ≈20 мин [1]. Недостатками указанного способа являются невысокие значения прочности спая на изгиб (до 20 МПа) и присутствие в стекле токсичного и дорогостоящего диоксида теллура.

Известен также способ получения композиции для легкоплавкого стеклокристаллического материала, заключающийся в смешивании в агатовом барабане шаровой мельницы 44-83 масс. % легкоплавкого стекла, измельченного на такой же мельнице до получения порошка со значением удельной поверхности 2000 см2/г, и 17-56 масс. % порошка титаната свинца (PbTiO3) со значением удельной поверхности 2000 см2/г [2]. Легкоплавкое стекло имеет следующий состав, масс. %: PbO - (72-92), В2O3 - (6-20), Bi2O3 - (0,1-18), PbF2 - (0,1-15), ZnO - (0,1-10), SiO2 - (0,1-3), Al2O3 - (0,1-3), MnO - (0,1-2,0), CoO - (0,1-2,0), V2O5 - (0,1-1,5). На основе стеклокристаллической композиции и органического связующего готовят пасту, которую наносят на области спаивания. Указанный способ получения композиции не обеспечивает высокой прочности спая керамики из-за несогласованности значений ТКЛР стеклокомпозиции и керамических подложек.

Известен способ получения легкоплавкого стеклокристаллического материала, заключающийся в смешивании 20-55 об. % кристаллического наполнителя (титанат свинца, кордиерит, циркон, виллемит), имеющего средний диаметр частиц 4 мкм и порошка стекла такой же дисперсности, который включает следующие компоненты, масс. %: PbO - (45-85), В2O3 - (1-11), Bi2O3 - (1-45), ZnO - (0-15), сумма Al2O3 и SiO2 - (0-5), CuO - (0-5) и V2O5 - (0-5) [3]. Кроме указанных оксидов стекло содержит F2 в количестве 0-6 масс. %. ТКЛР такого стеклокристаллического материала может варьироваться в широких пределах - (49-138)*10-7 K-1. Температура спаивания указанной композиции 400°С и ниже. В патенте [3] приводится механическая прочность на изгиб (до 680 кг/см2) спеченных образцов композиции, а не спая, что не равнозначно. Недостатками такого материала являются низкие значения растекаемости (до 110%) при температурах спаивания корундовой керамики.

Известен способ получения композиции, заключающийся в совместном помоле стеклогрануллята и порошка кристаллического наполнителя в шаровой мельнице до превращения исходных компонентов в тонкодисперсный, хорошо перемешанный порошок с размером частиц менее 5 мкм [4]. Стекло имеет состав, масс. %: РbO -(30-55), V2O5 - (30-55), Bi2O3 - (0,1-18), ZnO - (2-7), Р2O5 - (0,1-10), Nb2Os -(0,1-10), Та2O5 - (0,1-10), ZnO - (0,1-10), ВаО - (0,1-10), SrO - (0,1-10), но при условии, что Bi2O3+P2O5+Nb2O5+Та2O5+ZnO+ВаО+SrO - (0,3-20), PbO может быть замен на Cs2O в количестве до 25 масс. %. В смесь может входить до 50 масс. % кристаллического наполнителя, полученного из оксидов металлов V группы (Р, As, Sb, V, Nb, Та) и до 90 масс. % порошка серебра или золота. Готовая композиция может быть нанесена на спаиваемое изделие в виде сухого порошка или в виде пасты с добавлением органического связующего с температурой испарения 150-220°С. В зависимости от комбинаций компонентов ТКЛР композиции может варьироваться в диапазоне (48-145)*10-7 K-1, а температура спаивания свыше 300°С. [4] Недостатком получаемых материалов являются сложный, многокомпонентный состав, включающий токсичные компоненты, а также низкие значения прочностных характеристик спаев (прочность на изгиб до 15 МПа, на отрыв - до 17 МПа).

По технической сущности и достигаемому результату наиболее близким к предлагаемому способу изготовления легкоплавких стеклоприпоев является способ изготовления композиций на основе легкоплавкого стекла, включающего в себя, масс. %: PbO - (60-86); В2O3 - (5-14); SiO2 - (0,9-3); Al2O3 - (0,6-2); Bi2O3 - (0,1-18); ZnO - (0,1-4); TiO2 - (0,1-2); CdO - (0,1-3); MnO2 - (0,1-4) [5]. Шихта для композиции содержит 53,9-88 масс. % стекла указанного состава, 5-46 масс. % кристаллического титаната свинца (PbTiO3) и 0,1-10 - β-эвкриптита (Li2O-Al2O3-2SiO2). Исходные компоненты находятся в порошкообразном состоянии и имеют значения удельных поверхностей 1800-2000 см2/г. ТКЛР данной стеклокомпозиции находится в интервале (65-67)*10-7 К-1 и температура герметезации (420-460)°C. Материал используется для герметизации керамических корпусов «чашечного типа» [5].

Недостатками прототипа являются недостаточно высокие прочностные характеристики получаемых изделий (прочность на изгиб до 23 МПа, на отрыв - до 29 МПа) и низкая растекаемость (до 110%) композиции.

Технический результат изобретения состоит в повышении механической прочности получаемых спаянных изделий и повышении технологичности получения стеклокомпозиций.

Этот технический результат достигается способом получения легкоплавкой стеклокомпозиции, состоящей из легкоплавкого стекла, содержащего РbO, В2O3, ZnO, Аl2O3, SiO2, кристаллического титаната свинца PbTiO3, включающим измельчение компонентов и их смешение, при этом дополнительно вводят циркон ZrSiO4 со значением удельной поверхности 1200-1400 см2/г, титанат свинца вводят в бидисперсном состоянии, а именно в виде порошка со значением удельной поверхности 1100-1300 см2/г, до 6 масс. % сверх 100% в виде фракции с размером частиц менее 3 мкм, что соответствует значению удельной поверхности 2900-3100 см2/г, легкоплавкое стекло измельчают до значения удельной поверхности 2500-2700 см2/г при следующем соотношении компонентов в масс. %:

Титанат свинца - 20-50

Циркон - 0,1-5

Легкоплавкое стекло - остальное до 100 масс. %

Титанат свинца с размером частиц не более 3 мкм - до 6 масс. % сверх 100%

Введение титаната свинца в состав композиции в виде порошка со значением удельной поверхности 1100-1300 см2/г в виде порошка с размером частиц менее 3 мкм приводит к повышению прочности спаев, что может быть связано с повышением активной поверхности и с релаксацией остаточных внутренних напряжений. Введение всего объема наполнителя в виде порошка с размером частиц менее 3 мкм недопустимо, ввиду того, что ТКЛР получаемых композиций не будет соответствовать ТКЛР спаиваемых корундовых изделий, что приведет к образованию напряжений на границе корунд - стеклокомпозиция и, как следствие, к резкому уменьшению прочности спая.

Достижение заявляемого технического результата подтверждается следующими примерами.

Пример 1.

Для изготовления легкоплавких композиций используют стекло состава, масс. %: РbO - 83,0, В2O3 - 13,5, ZnO - 1,5, Al2O3 - 0,9, SiO2 - 1,1, измельченное в планетарной мельнице с циркониевыми шарами до значения удельной поверхности 2500 см2/г в количестве 52,8 масс. %. К измельченному легкоплавкому стеклу добавляют 3 масс. % кристаллического циркона, имеющего значение удельной поверхности 1320 см2/г. Титанат свинца, имеющий значение удельной поверхности 1220 см2/г, вводят в смесь в количестве 44,2 масс. %, фракцию размером менее 3 мкм берут в количестве 0, 2, 4, 6 масс. % сверх 100%. Такое соотношение исходных компонентов обеспечивает получение ТКЛР стеклокомпозиции, близкой к ТКЛР корундовых подложек. Компоненты тщательно перемешивают в шаровой мельнице в агатовом барабане. К стеклокомпозиционному материалу добавляют органическое связующее до получения пасты. Образцы для измерения механической прочности спая готовят путем спаивания через слой стеклокристаллического композиционного материала двух корундовых пластин длиной 25 мм, шириной 7 мм и толщиной 2 мм (суммарная длина спаянных образцов составляла 45 мм). Спаивание пластин осуществляли в электрической печи при скорости нагрева 5°С/мин с выдержкой при температуре 430°С в течение 30 мин. В табл. 1 приведены составы легкоплавких стеклокристаллических композиций.

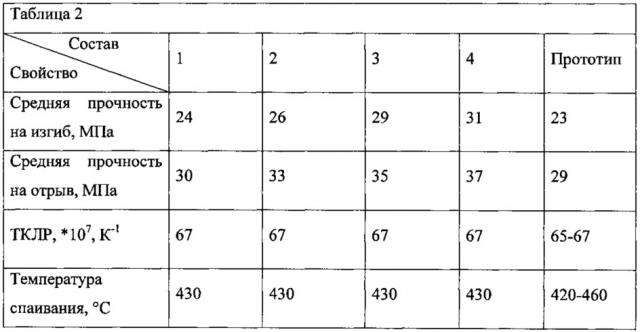

Определение прочности полученных спаев проводилось методом 3-точечного изгиба. Измерения проводились на 10 образцах для каждого состава. Средние значения прочностных характеристик представлены в таблице 2.

Выбранные сочетания сырьевых компонентов (легкоплавкого стекла, титаната свинца и циркона) обеспечивают получение изделий с прочностью на отрыв до 37 МПа, что на 27% выше прочности прототипа, на изгиб - до 31 МПа, что на 35% выше аналогичной характеристики прототипа, что демонстрируют данные таблицы 2.

Пример 2.

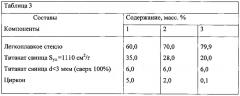

Образцы изготавливали в соответствии с примером 1. Легкоплавкое стекло состава, масс. %: PbO - 80,0, В2O3 - 12,0, ZnO - 3,0, Al2O3 - 2,0, SiO2 - 3,0, измельченное до значения удельной поверхности 2700 см2/г, брали в количестве 60, 70 и 79,9 масс. %, смешивали с 35, 28 и 20 масс. % титаната свинца, имеющего значение удельной поверхности 1100 см2/г, и 5, 2 и 0,1 масс. % циркона со значением удельной поверхности 1200 см2/г. Титанат свинца, имеющий размер частиц менее 3 мкм, добавляли в количестве 6 масс. % сверх 100%. В таблице 3 приведены составы легкоплавких стеклокристаллических композиций.

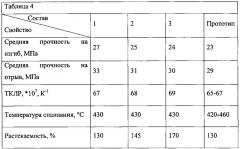

Определение прочностных характеристик полученных спаев проводилось аналогично методике, описанной в примере 1, их средние значения представлены в таблице 4.

Присутствие мелкой фракции кристаллического титаната свинца в смеси повышает однородность и прочность композиции за счет достижения более плотной структуры при спекании, что обусловлено созданием большего количества единичных контактов.

Выбранные значения удельных поверхностей и массовых соотношений титаната свинца и циркона обеспечивают получение ТКЛР стеклокомпозиций в диапазоне (66±3)*10-7, K-1, что соответствует ТКЛР корундовых подложек. При использовании более грубодисперсных порошков требуемого значения ТКЛР можно достичь при меньшем введении наполнителя, но свойства такой композиции неоднородны по объему и имеют низкие прочностные характеристики. Использование более тонкодисперсного порошка титаната свинца приведет к тому, что для достижения требуемого значения ТКЛР необходимо будет использовать большее количество наполнителя, что негативно скажется на растекаемости получаемых композиций. Циркон, обладающий промежуточным между титанатом свинца и легкоплавким стеклом значением ТКЛР, вводится в состав стеклоприпоя в качестве буфера.

Таким образом, заявляемый способ обладает следующими преимуществами:

- обеспечивает получение легкоплавких стеклокомпозиций, обладающих повышенными прочностными характеристиками;

- использует простой малокомпонентный технологичный состав легкоплавкого стекла;

- сочетает высокие значения прочности и приемлемые для получения спаев значения растекаемости при стабильности и воспроизводимости результатов.

Используемая литература:

1. Патент RU №2053211, МПК С04В 37/00 от 27.01.1996

2. Патент RU №2197441, МПК С03С 8/24 от 27.01.2003

3. Патент US №5346863 А, МПК С03С 3/142 от 13.09.1994

4. Патент GB №0405622 А2, МПК С03С 8/24 от 02.01.1991

5. Патент RU №958354, МПК С03С 3/10 от 15.09.1982

Способ получения легкоплавкой стеклокомпозиции, состоящей из легкоплавкого стекла, содержащего PbO, В2О3, ZnO, Al2O3, SiO2, кристаллического титаната свинца PbTiO3, включающий измельчение компонентов и их смешение, отличающийся тем, что дополнительно вводят циркон ZrSiO4 со значением удельной поверхности 1200-1400 см2/г, титанат свинца вводят в бидисперсном состоянии, а именно в виде порошка со значением удельной поверхности 1100-1300 см2/г, до 6 мас.% сверх 100% в виде фракции с размером частиц менее 3 мкм, что соответствует значению удельной поверхности 2900-3100 см2/г, легкоплавкое стекло измельчают до значения удельной поверхности 2500-2700 см2/г при следующем соотношении компонентов в мас.%:

Титанат свинца - 20-50

Циркон - 0,1-5

Легкоплавкое стекло - остальное до 100 мас.%

Титанат свинца с размером частиц не более 3 мкм - до 6 мас.% сверх 100%.