Способ и устройство для внепечной обработки металла в ковше

Иллюстрации

Показать всеИзобретение относится к области металлургии, а конкретно к внепечной обработке жидкой стали в сталеразливочном ковше. Устройство для внепечной обработки жидкой стали в сталеразливочном ковше содержит верхний и по крайней мере один нижний электрод, токоподвод и трубопровод подвода инертного газа. При этом нижний электрод выполнен в виде набора стальных пластин, между которыми расположены керамические токоизолирующие вставки, в которых выполнены отверстия для подвода инертного газа, и с возможностью периодического изменения расхода газа в течение цикла обработки. Упомянутые пластины со вставками и каналами для подачи инертного газа заключены в обечайку, соединенную с основанием и с крышкой, закрепленной на днище ковша через закладные сектора и изолирующую прокладку. Токоподвод и трубопровод подсоединены к упомянутой крышке. Изобретение позволяет повысить эффективность внепечного рафинирования металла, расширить технологические возможности, а также повысить стойкость, надежность и долговечность устройства. 2 н. и 4 з.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к области металлургии, а конкретно к внепечной обработке жидкой стали в сталеразливочном ковше.

Известен способ внепечной обработки жидкой стали в агрегате ковш-печь, включающий нагрев металла дугой постоянного тока с использованием верхнего электрода и подового электрода, установленного в нижней части ковша (Г.Н. Окороков, А.И. Донец, Ал.Г. Шалимов и др. «Нагрев стали разрядом постоянного тока на установках внепечной обработки», ж-л «Сталь», №5, 1994 г., стр. 36-40).

Там же известен агрегат ковш-печь, содержащий футерованный ковш, верхний и подовый электроды.

Под действием тока, протекающего через расплав, происходит кондукционное перемешивание ванны, способствующее получению однородного металла. Однако, в связи с недостаточной интенсивностью перемешивания продолжительность обработки увеличивается, а требуемая однородность металла достигается не всегда и не в полной мере.

Из известных наиболее близким к предложенному по технической сущности и достигаемым результатам является способ внепечной обработки жидкой стали в агрегате ковш-печь, включающий нагрев металла дугой постоянного тока с использованием верхнего электрода и подового электрода, установленного в нижней части ковша, а также обработку металла инертным газом, вдуваемым в расплав через фурму, встроенную в нижней части боковой стенки ковша (Протасов А.В., Бершицкий И.М. «Разработка и исследования агрегатов внепечной обработки стали с электрическим нагревом металла дугой постоянного тока», ж-л «Электрометаллургия» №1, 2012, стр. 2-7, рис. 3).

Там же известно устройство для внепечной обработки металла, содержащее футерованный ковш, верхний и подовый электроды, а также фурму для вдувания в расплав инертного газа.

Подача инертного газа в дополнение к электродуговому нагреву расширяет технологические возможности внепечной обработки за счет интенсификации перемешивания и дополнительного эффекта рафинирования металла пузырьками инертного газа.

Однако технологические возможности способа ограничены ввиду неравномерного распределения инертного газа по объему ванны.

Кроме того, надежность и долговечность устройства недостаточны ввиду перегрева подовых электродов и ослабления прочности ковша вследствие наличия дополнительных отверстий. Низкая стойкость электродов вызвана тем, что ток силой десятки килоампер поступает на подовые электроды, выполненные из стали с ограниченной электро- и теплопроводностью. При этом их охлаждение осуществляется лишь с наружного узкого торца. В результате сталь, образующая токоведущие части электродов, оплавляется, а керамическая изоляция разрушается.

Технический результат предлагаемого технического решения заключается в повышении эффективности внепечного рафинирования металла, в расширении технологических возможностей, повышении стойкости, надежности и долговечности устройства.

Технический результат достигается тем, что в способе внепечной обработки жидкой стали в ковше, включающем нагрев металла дугой постоянного тока с использованием верхнего и по крайней мере одного нижнего электрода, располагаемого в днище или в нижней части стенки ковша, а также обработку металла инертным газом, вдуваемым в расплав в нижней части ванны, инертный газ подают в расплав через отверстия, выполненные в подовом электроде.

Расход инертного газа в течение цикла обработки, по крайней мере, один раз изменяют от минимального значения, определяемого из условия предотвращения затекания металла в отверстия в подовом электроде до максимального значения, определяемого из условия предотвращения буруна на поверхности ванны.

В устройстве для внепечной обработки металла в ковше, содержащем верхний и, по крайней мере, один нижний электрод, токоподвод и трубопровод подвода продувочного газа, нижний электрод снабжен отверстиями для подвода продувочного газа.

Нижний электрод может быть выполнен в виде набора стальных пластин, между которыми расположены керамические токоизолирующие вставки, в которых выполнены отверстия для вдувания газа.

Керамические токоизолирующие вставки могут быть выполнены из пористого огнеупора с порами, направленными вдоль токоведущих пластин.

Один из нижних электродов может быть расположен в днище в нижней части стенки ковша.

Токоподвод выполнен в виде полого кабеля с отверстием для подвода продувочного газа.

Благодаря обдуванию токоведущих элементов адиабатически расширяющимся продувочным газом снижается рабочая температура нижнего электрода (нижних электродов) и, тем самым, повышается его стойкость и обеспечивается возможность подвода дополнительной электрической мощности, способствующей повышению интенсивности обработки.

Совмещение нижних электродов с продувочными узлами позволяет уменьшить количество отверстий в нижней части ковша и, тем самым повысить надежность и безопасность работы.

Размещение одного из нижних продувочных узлов в нижней части боковой стенки ковша позволяет исключить слабо перемешиваемые зоны ванны, располагаемые вблизи днища ковша.

Сущность предлагаемого изобретения поясняется примером его со ссылками на прилагаемые чертежи, где:

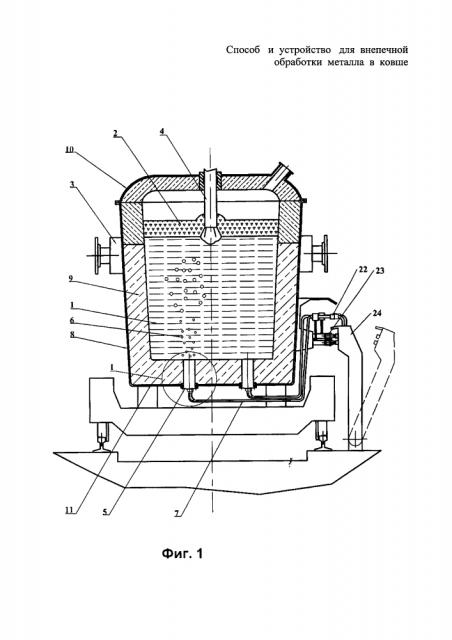

на фиг. 1 изображена схема осуществления способа,

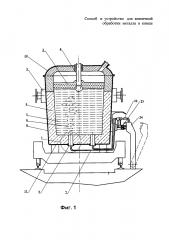

на фиг. 2 - выносной элемент I по фиг. 1,

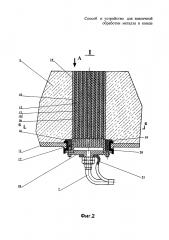

на фиг. 3 - то же, что и фиг. 1, вариант с нижними электродами в днище и стенке ковша,

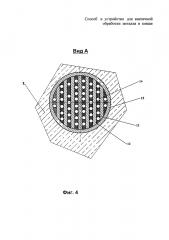

на фиг. 4 показан вид А по фиг. 2,

на фиг. 5 разрез Б-Б по фиг. 2;

Способ внепечной обработки жидкого металла в ковше включает нагрев металла 1, находящегося под слоем шлака 2 в ковше 3 при помощи верхнего 4 и двух нижних электродов 5, и продувку ванны инертным газом 6, подаваемым по трубопроводам 7 через нижние электроды.

Устройство для осуществления способа представляет собой сталеразливочный ковш 3, состоящий из кожуха 8 и огнеупорной футеровки 9, накрытый крышкой 10. В днище 11 ковша 3 размещены нижние электроды 5, представляющие собой набор токоведущих стальных пластин 12 с керамическими электроизолирующими вставками 13, в которых выполнены отверстия 14 для прохода инертного газа. (Как вариант, один из нижних электродов 5 может быть размещен в стенке ковша - фиг. 3). Электроизолирующими керамические вставки 13 могут быть также выполнены из пористого огнеупора с порами, направленными вдоль токоведущих пластин 12. Пластины 12 со вставками 13 заключены в обечайку 15 соединенную с основанием 16 с каналами 17 для подачи продувочного газа бис крышкой 18, закрепленной на днище 11 ковша через закладные сектора 19 и изолирующую проставку 20. К крышке 16 подсоединены трубопровод 7 и кабель 21, соединенные с газовыми и электрическими разъемами 22, 23 с подводящим узлом 24 цеховых магистралей.

Пример осуществления способа:

Обработке подвергаются плавки стали 45 массой 150 т. Технологический процесс включает подачу извести и плавикового шпата с наведением на поверхности металла высокоосновного рафинирующего шлака, толщиной около 12 см, электродуговой нагрев, дегазацию и удаление неметаллических включений путем продувки металла инертным газом. В процессе обработки сталь подвергается кондукционному перемешиванию вследствие протекания тока через расплав и газодинамическому перемешиванию благодаря вдуванию инертного газа. Расход инертного газа в течение цикла обработки, по крайней мере, один раз изменяют от минимального значения, определяемого из условия предотвращения затекания металла в отверстия в подовом электроде до максимального значения, определяемого из условия предотвращения буруна на поверхности ванны.

Использование при нагреве и продувке двух и более нижних электродов, с отверстиями для вдувания инертного газа, а периодическое изменение параметров дутья и подводимой мощности способствуют более эффективному перемешиванию ванны. Вдувание инертного газа охлаждает расплав в зоне, прилегающей к подовым электродам, увеличивая, тем самым, ресурс их работы.

Таким образом, использование данного технического решения позволяет:

- повысить интенсивность внепечной обработки жидкого металла,

- увеличить диапазон сочетаний воздействия на жидкий металл посредством чередующихся и переменных режимов подачи продувочного газа и ввода электроэнергии в жидкий металл по его объему с разными интенсивностями в динамическом режиме с более полным вовлечением в процесс обработки всего объема жидкого металла в ковше.

По сравнению с ближайшими аналогами предложенное техническое решение обеспечивает более эффективное рафинирование металла при одновременном улучшении эксплуатационных свойств используемого оборудования.

1. Способ внепечной обработки жидкой стали в ковше, включающий нагрев металла дугой постоянного тока с использованием верхнего и по крайней мере одного нижнего электрода и обработку металла инертным газом, вдуваемым в расплав в нижней части ванны металла, отличающийся тем, что осуществляют перемешивание объема жидкого металла в процессе обработки путем подачи инертного газа в расплав через отверстия, выполненные в нижнем электроде, с периодическим изменением расхода газа в течение цикла обработки.

2. Способ по п. 1, отличающийся тем, что расход инертного газа в течение цикла обработки по крайней мере один раз изменяют от минимального значения, определяемого из условия предотвращения затекания металла в отверстия в нижнем электроде до максимального значения, определяемого из условия предотвращения буруна на поверхности ванны.

3. Устройство для внепечной обработки металла в ковше, содержащее верхний и по крайней мере один нижний электрод, токоподвод и трубопровод подвода инертного газа, отличающееся тем, что нижний электрод выполнен в виде набора стальных пластин, между которыми расположены керамические токоизолирующие вставки с отверстиями для подвода инертного газа, при этом упомянутые пластины со вставками и каналами для подачи инертного газа заключены в обечайку, соединенную с основанием и с крышкой, закрепленной на днище ковша через закладные сектора и изолирующую прокладку, при этом токоподвод и трубопровод подсоединены к упомянутой крышке.

4. Устройство по п. 3, отличающееся тем, что керамические токоизолирующие вставки выполнены из пористого огнеупора с порами, направленными вдоль токоведущих пластин.

5. Устройство по п. 3, отличающееся тем, что один из нижних электродов расположен в нижней части стенки ковша.

6. Устройство по п. 3, отличающееся тем, что токоподвод совмещен с трубопроводом подачи инертного газа.