Способ вибрационной диагностики подшипниковых опор в составе газотурбинных двигателей по изменению размаха амплитуды роторных частот

Иллюстрации

Показать всеИзобретение относится к определению технического состояния авиационных газотурбинных двигателей всех типов. Способ диагностики технического состояния подшипниковых опор газотурбинного двигателя включает установку датчиков вибрации в диагностируемом сечении на корпусе двигателя, измерение вибрационных сигналов работающего двигателя с последующим преобразованием их в амплитудно-частотный спектр, выделение в этом спектре частот вращения ротора низкого давления и ротора высокого давления, анализ полученного спектра частот с последующим определением технического состояния подшипниковых опор. Диагностику работающего двигателя производят в диапазоне частот роторов высокого и низкого давления от 45 до 1000 Гц в течение отрезка времени не менее 2 минут. Дополнительно определяют максимальные и минимальные значения амплитуд гармоник роторов, разница между которыми должна составлять не менее 20%. При наличии не менее 5 колебаний амплитуд гармоник роторов, частота колебаний которых не более 1 раза в 15 секунд и равным периодом между ними, останавливают эксплуатацию двигателя. Изобретение позволяет повысить достоверность результатов при диагностике подшипников в составе газотурбинного двигателя. 4 ил.

Реферат

Изобретение относится к определению технического состояния авиационных газотурбинных двигателей всех типов, включая те, что имеют в своей конструкции межроторные и межвальные подшипники, способом вибрационной диагностики по размаху значения амплитуд роторных частот. Предлагаемый способ основан на измерении спектра вибрации работающего двигателя с помощью датчиков вибрации. В полученном спектре проводится поиск роторных составляющих и измерение размаха значения их амплитуд, по результатам которых делают вывод о неудовлетворительном состоянии подшипника.

Наиболее близким аналогом предлагаемого изобретения является способ диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя, который основывается на измерении сигналов вибрации на корпусных деталях газотурбинных двигателей (ГТД). Появление и развитие дефекта подшипника определяется по достижению амплитудного уровня сепараторной частоты не менее 2 мм/с и не более половины амплитудного уровня наибольшей из роторов высокого и низкого давления, при одновременном появлении и отчетливо выделяющихся из уровня шума разностных частот роторов высокого, низкого давления и сепараторной частоты и/или разности вторых гармоник сепараторной частоты и частот вращения роторов высокого и низкого давления. В известном способе устанавливают датчики вибрации в диагностируемом сечении на корпусе двигателя, осуществляют прием измеренных вибрационных сигналов работающего двигателя с последующим преобразованием их в амплитудно-частотный спектр, выделяют в этом спектре частот вращение ротора низкого давления и ротора высокого давления и анализируют полученный спектр частот, после чего определяют техническое состояние подшипниковых опор.

/RU 2478923 С2, G01M 13/04, G01M 15/14, 10.04.2013/ - прототип.

Однако известный способ диагностики МРП узлов опор двухроторных ГТД при практическом использовании продемонстрировал нестабильность результатов и низкую вероятность получения достоверного результата технического состояния межроторного подшипника (МРП).

Задачей предлагаемого изобретения является повышение надежности газотурбинного двигателя, безопасности его эксплуатации.

Технический результат – надежность, основанная на использовании физической модели процесса развития повреждения подшипника опоры, простота в использовании метода и полученная высокая достоверность результатов при диагностике подшипников в составе газотурбинного двигателя.

Технический результат достигается тем, что в известном способе диагностики технического состояния газотурбинного двигателя, включающем установку датчиков вибрации в диагностируемом сечении на корпусе двигателя, прием измеренных вибрационных сигналов работающего двигателя с последующим преобразованием их в амплитудно-частотный спектр, выделение в этом спектре частот вращения ротора низкого давления и ротора высокого давления и их последующих четырех гармоник, анализ полученного спектра частот с последующим определением технического состояния подшипниковых опор, по предложению диагностику работающего двигателя производят в диапазоне частот роторов высокого и низкого давления и их гармоник от 45 до 1000 Гц (Рассматривается не более четырех гармоник из-за увеличения влияния на более высоких гармониках не связанной с дефектами нелинейности системы. При максимальных частотах вращения роторов современных ГТД, не превышающих 250 Гц - данный диапазон укладывается в 1000 Гц. Значение в 45 Гц принято для исключения влияния шумов на низких частотах, и отсутствие в диапазоне от 0 до 45 Гц частот роторов при работе ГТД.) Диагностику работающего двигателя производят в течение отрезка времени не менее 2 минут (необходимое условие для подтверждения стабильности параметров колебательного процесса), дополнительно определяют максимальные и минимальные значения амплитуд гармоник роторов, для удовлетворительной оценки разница между которыми должна составлять не менее 20%, при этом при наличии не менее 5 колебаний амплитуд гармоник роторов (для определения допустимого отклонения значения параметра), частота колебаний которых не более 1 раза в 15 секунд и равным периодом между ними, останавливают эксплуатацию двигателя.

При диагностике технического состояния (неисправного) подшипниковых опор газотурбинного двигателя необходимо выполнение следующих условий:

1) Разница между максимальным и минимальным значением амплитуды колебаний не должна составлять менее 20%. В противном случае на результат могут влиять воздействия факторов, не связанных с проявлением данного повреждения подшипников, и существенно исказить полученные результаты.

2) Частота колебаний не более 1 раза в 15 секунд. Условие, позволяющее исключить изменение амплитуд вибрации на установившемся режиме, и не связанных с повреждением подшипника опор (процессы, связанные с неравномерным прогревом роторов, колебания при нормальной работе отдельных элементов роторной системы).

3) Равный период между максимальными значениями колебаний (допускается погрешность в 10%). Условие, необходимое для определения принадлежности нескольких колебаний к одному источнику колебательного процесса.

4) Колебания должны происходить как минимум на нескольких режимах работы двигателя. Условие, позволяющее исключить влияние колебаний, вызванных источниками, не связанными с роторной системой двигателя.

Диагностика технического состояния подшипников играет решающую роль при определении технического состояния газотурбинного двигателя в целом, поскольку при отказе любого из подшипников происходит отказ работоспособности двигателя. При его разрушении может произойти возгорание двигателя или пробивание его корпуса оторвавшимися элементами ротора, что повышает риск жизни экипажа, снижает безопасность выполнения полетного задания, и в самом критическом случае может привести к потере самолета и экипажа.

При вращении ротора с дефектом опоры происходит взаимодействие деталей подшипника с повреждениями на дорожках и телах качения. В результате этого происходит постоянное изменение (перемещение) вектора вибрации и перераспределение энергии вибрации первой гармоники ротора на увеличение амплитуд высших гармоник и формирование новых. Из этого можно сделать вывод, что данный процесс сказывается на изменении амплитуд роторов, которое, в отличие от исправного состояния опоры, имеет периодически изменяющийся характер.

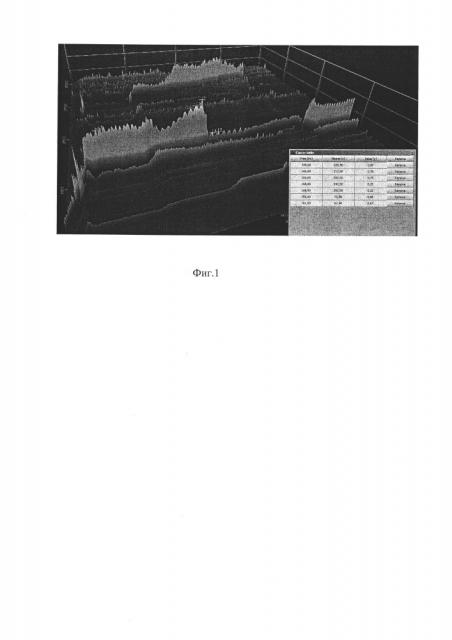

Изобретение проиллюстрировано фигурами 1-4.

Фиг. 1 - 3D спектрограмма двигателя с дефектом подшипника (ось x -время, ось y - частота, ось z - амплитуда).

Фиг. 2 - спектрограмма исправного двигателя (ось x - время, ось y - частота).

Фиг. 3 - спектрограмма двигателя с дефектом подшипника (ось x - время, ось y - частота).

Фиг. 4 - 3D спектрограмма частоты ротора высокого давления(ось x - время, ось y - частота, ось z - амплитуда).

Предлагаемое изобретение реализуют следующим образом.

Устанавливают датчики вибрации в диагностируемом сечении на корпусе двигателя, после чего осуществляют прием измеренных вибрационных сигналов работающего двигателя с последующим преобразованием их в амплитудно-частотный спектр.

При запуске ГТД, примерно через 1 минуту (время запуска двигателя) в рабочем диапазоне частот от 45 до 1000 Гц выполняется поиск частот роторов высокого и низкого давления и их кратных гармоник в спектре вибрации. Поиск первых гармоник производится из сравнения ранее известных значений частот вращения роторов данного типа двигателей со значениями в спектре вибрации, в данном диапазоне. При обнаружении этих частот выполняется поиск кратных гармоник, т.е. выполняется умножение значения в герцах найденной частоты одного ротора на 2, 3, 4, 5 и определяются в спектре, затем другого ротора, по такому же принципу. Диагностику работающего двигателя производят в течение отрезка времени не менее 2 минут. Дополнительно определяют максимальные и минимальные значения амплитуд гармоник роторов, разница между которыми должна составлять не менее 20%. При этом при наличии не менее 5 колебаний амплитуд гармоник роторов, частота колебаний которых не более 1 раза в 15 секунд и равным периодом между ними, останавливают эксплуатацию двигателя.

Значение амплитуды первой гармоники при исправной работе ГТД практически не изменяется. При дефекте подшипников из-за сложности колебательного процесса ротора (относительно оси вращения (прецессия ротора)) кинетическая энергия остаточного дисбаланса ротора, которая и создает первую гармонику, перераспределяется (затрачивается) на повышение амплитуд более высоких кратных гармоник (кратных первой гармоники от 1 до 50 и более раз). Процесс имеет характер постоянного перераспределения энергии колебаний в одну и другую сторону - увеличения и уменьшения, что и создает колебания всех роторных амплитуд (кратных гармоник). Поскольку более высокие по кратности гармоники имеют не устойчивую амплитуду, диагностика выполняется по первым пяти гармоникам каждого ротора.

Еще одним фактором является изменение вектора (направления) вибрации в результате колебательных процессов роторов. Поскольку направление измерения датчика производится по одной оси (датчик измеряет вибрацию в одном направлении), то изменение вектора вибрации вызывает изменение амплитуды вибрации роторов и их кратных гармоник, по причине изменения направления вибрации относительно направления измерения датчика.

Совместное влияние этих двух факторов и вызывает реакцию амплитуд при дефекте подшипника.

Значение амплитуд гармоник при исправной работе ГТД практически не изменяется. Изменения носят неповторяющейся или практически неповторяющийся характер, который имеет при возможном повторении большой период. Для отстройки метода от ошибок, связанных с ложным срабатыванием, и был разработан алгоритм, отслеживающий изменение амплитуд, частот и периодов колебаний.

Применение предлагаемого изобретение позволяет эффективно и своевременно осуществлять диагностику технического состояния двигателя, что снижает финансовые и трудозатраты на его ремонт и обслуживание, а также обеспечивает надежность его эксплуатации.

Способ диагностики технического состояния подшипниковых опор газотурбинного двигателя, включающий установку датчиков вибрации в диагностируемом сечении на корпусе двигателя, измерение вибрационных сигналов работающего двигателя с последующим преобразованием их в амплитудно-частотный спектр, выделение в этом спектре частот вращения ротора низкого давления и ротора высокого давления, анализ полученного спектра частот с последующим определением технического состояния подшипниковых опор, отличающийся тем, что диагностику работающего двигателя производят в диапазоне частот роторов высокого и низкого давления от 45 до 1000 Гц в течение отрезка времени не менее 2 минут, дополнительно определяют максимальные и минимальные значения амплитуд гармоник роторов, разница между которыми должна составлять не менее 20%, при этом при наличии не менее 5 колебаний амплитуд гармоник роторов, частота колебаний которых не более 1 раза в 15 секунд и равным периодом между ними, останавливают эксплуатацию двигателя.