Способ получения защитных композиционных покрытий на сплаве магния

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано в авиа- и автомобилестроении, электротехнике и радиотехнике, компьютерной, космической и оборонной технике. Способ включает плазменно-электролитическое оксидирование (ПЭО) поверхности сплава в силикатно-фторидном электролите в биполярном режиме в два этапа. В течение первых 200-240 с в ходе анодной поляризации поверхности сплава процесс ведут гальваностатически при плотности тока 0,5-0,7 А/см2 до напряжения на аноде 250-270 В, а в ходе катодной поляризации потенциостатически при напряжении на катоде -(30-40) В. Затем в течение 600-700 с оксидирование продолжают при анодном напряжении, уменьшающемся до 200-210 В, и катодном напряжении - до -(8-10) В. На поверхность сформированной подложки наносят слой фторполимера путем окунания в раствор теломеров тетрафторэтилена в ацетоне с последующей сушкой и термообработкой покрытия при 250-275°С в течение не менее одного часа. Операцию нанесения фторполимера повторяют 2-3 раза. Технический результат - повышение технологичности способа при одновременном увеличении срока службы и улучшении коррозионной стойкости, антифрикционных и гидрофобных свойств получаемых покрытий. 2 з.п. ф-лы, 2 ил., 3 табл., 4 пр.

Реферат

Изобретение относится к получению на деформируемом сплаве магния МА8 защитных фторполимерсодержащих композиционных покрытий, обладающих высокими антикоррозионными, антифрикционными и гидрофобными свойствами, а также продолжительным сроком службы, и может найти применение в авиа- и автомобилестроении, электротехнике и радиотехнике, компьютерной, космической и оборонной технике.

Известен способ получения защитных покрытий на сплавах магния (RU 2357016, опубл. 2009.05.27) с помощью плазменно-электролитического оксидирования (ПЭО) в электролите, содержащем 12-30 г/л силиката натрия и 5-10 г/л фторида натрия, в биполярном режиме при соотношении периодов анодной и катодной поляризации и увеличении значений напряжения от 0 до 250-300 В со скоростью 0,25-0,28 В/с и плотности тока 0,5-1,0 А/см2 при анодной поляризации изделия и постоянном значении напряжения 25-30 В при катодной поляризации изделия в течение 8-20 минут. Антикоррозионные свойства покрытия, полученного известным способом, в процессе эксплуатации в коррозионно-активной среде ухудшаются, поскольку агрессивные ионы проникают в сквозные поры покрытия, что со временем приводит к появлению в нем микродефектов и увеличению скорости коррозии. Известный способ не обеспечивает достаточно длительного срока службы антикоррозионных покрытий.

Известен способ нанесения композиционного наноструктурированного защитного покрытия на поверхность сплава магния (CN 103668393, опубл. 2014.03.26), включающий микродуговое оксидирование с формированием пористого керамикоподобного слоя и напыление на поверхность сформированного слоя краски на водной основе. Механические характеристики покрытия, полученного известным способом, в том числе твердость и износостойкость, определяются качеством керамикоподобного слоя. Краска на водной основе не вносит заметного вклада в повышение прочностных свойств и гидрофобности покрытия, а со временем вследствие ее старения и появления сопутствующих микроскопических дефектов агрессивные ионы окружающей среды получают возможность доступа к керамикоподобному слою и через его поры к поверхности металла. Таким образом, в ходе эксплуатации площадь контакта поверхности металла с агрессивной средой увеличивается, защитные свойства покрытия снижаются.

Известен способ нанесения на поверхность сплава магния супергидрофобного антикоррозионного покрытия (CN 102817063, опубл. 2012.12.12), включающий формирование с помощью плазменно-электролитического оксидирования (ПЭО) обладающего микро-наноструктурой керамикоподобного слоя с антикоррозионными свойствами, служащего основой для нанесения полимерной супергидрофобной пленки, препятствующей контакту между коррозионной средой и поверхностью металла, причем ПЭО проводят в электролите, содержащем молибдат натрия, гидроксид натрия, бихромат натрия или калия, триэтаноламин, полиэтиленгликоль, при значениях напряжения 70-160 В, полимерную супергидрофобную пленку получают из органического состава, содержащего производное триазина и меркаптана с фторзамещенными группами, путем его электроосаждения при плотности постоянного тока 0,1-10 мА/см2. Покрытие обнаруживает достаточно высокие антикоррозионные и гидрофобные свойства: снижение тока коррозии в растворе NaCl на три порядка, отсутствие коррозии после 96 часов выдержки в камере соляного тумана, угол смачивания до 169,2°. Однако механические свойства полученного известным способом покрытия не обеспечивают возможности его эксплуатации в условиях, предъявляющих высокие требования к твердости покрытия и устойчивости к абразивному износу. Кроме того, присутствие в составе электролита оксидирования соединений шестивалентного хрома и органических составляющих требует специальных мер по защите персонала и окружающей среды, включая утилизацию отходов.

Известен способ получения защитных покрытий на сплавах магния (RU 2543580, опубл. 2015.03.10), включающий формирование керамикоподобного слоя путем плазменно-электролитического оксидирования (ПЭО) поверхности сплава в водном электролите, содержащем силикат натрия и фторид натрия, в биполярном режиме при равномерном увеличении напряжения от 0 до 250-270 В и эффективной плотности тока 0,5-1,0 А/см2 в течение периода анодной поляризации и постоянном значении напряжения -(25-30) В в течение периода катодной поляризации поверхности, с последующим нанесением 8-оксихинолина на сформированный оксидно-керамический слой и термообработкой. Полученное известным способом покрытие обнаруживает высокую коррозионную устойчивость, однако не обладает достаточно высокими характеристиками (твердостью, антифрикционными свойствами и устойчивостью к абразивному износу) для эксплуатации в условиях, предъявляющих высокие требования к механическим свойствам. Гидрофобность известного покрытия также невысока.

Известен способ обработки поверхности сплава магния (CN 10146943, опубл. 2009.07.01), включающий процесс ПЭО в содержащем равномерно распределенные частицы политетрафторэтилена (ПТФЭ) электролите с одновременным осаждением частиц ПТФЭ на поверхность магниевого сплава и получением компактного композиционного самосмазывающегося покрытия с отличными антикоррозионными и гидрофобными свойствами. Способ может быть использован для обработки различных деталей из магниевых сплавов с нанесением защитных самосмазывающихся покрытий. Однако нанесенное из суспензии фторполимерное покрытие может иметь дефекты и неоднородности, кроме того, остатки содержащихся в суспензии эмульгаторов/стабилизаторов, попадая в покрытие, ухудшают его свойства. Для получения бездефектного покрытия необходимо нанесение нескольких последовательных слоев. Кроме того, в процессе формирования покрытия возможна термодеструкция частиц ПТФЭ под действием плазменных микроразрядов, в канале которых температура может превышать 3000°С (по данным других источников, достигает 20000°С), поскольку ПТФЭ сохраняет свои свойства только до 400°С (начало деструкции тефлона наблюдается уже в интервале температур 260-327°С). Это, в свою очередь, может существенно снизить эксплуатационные качества покрытия.

Наиболее близким к заявляемому является способ электрохимического оксидирования поверхности алюминия, магния, сплавов алюминия и сплавов магния с нанесением однородного полимерного покрытия (DE 4124730, опубл. 1993.01.28), включающий интеркалирование фторполимера либо его прекурсора в поры и капилляры сформированного путем анодирования поверхностного слоя в виде частиц, размер которых не превышает диаметра поверхностных пор и капилляров и составляет 1-50 нм (преимущественно 1-10 нм), и последующую термоообработку с плавлением и уплотнением фторполимера либо полную или частичную полимеризацию его прекурсора непосредственно в порах покрытия. Фторполимер либо его прекурсор (преимущественно фторированный мономер либо олигомер) наносят на анодированную поверхность в течение не более 24 часов после анодирования. Полученное фторполимерное покрытие характеризуют как прочно связанное с подложкой, однородное, с низкой коррозией, обнаруживающее антипригарные свойств, прочность и износостойкость.

Однако анодирование не обеспечивает формирования подложки с высоко развитой поверхностью и разветвленной системой пор, которая является необходимым условием для нанесения обладающего высокой адгезией фторполимерного слоя достаточной толщины. В результате коррозионная стойкость, антифрикционные и гидрофобные свойства полученного известным способом покрытия не достигают высоких значений, его защитные свойства и срок службы в ряде случаев применения оказываются недостаточными. Кроме того, анодирование требует тщательной многоступенчатой подготовки металлической поверхности, которая включает целый ряд операций (грубую очистку; шлифование; полирование; обезжиривание, травление; промывку), наличие которых наряду с жесткими временными рамками (24 часа), определяющими условия формирования качественного фторполимерсодержащего слоя, снижает технологичность известного способа.

Задачей изобретения является создание технологичного способа формирования на сплаве магния многофункционального композиционого фторполимерсодержащего покрытия с высокими защитными свойствами и продолжительным сроком службы.

Технический результат предлагаемого способа заключается в повышении его технологичности при одновременном улучшении коррозионной стойкости, антифрикционных и гидрофобных свойств, а также срока службы формируемого покрытия.

Указанный технический результат достигают способом получения защитных композиционных покрытий на сплаве магния, включающим электрохимическое оксидирование поверхности сплава с получением пористой подложки, нанесение на подложку прекурсора фторполимера и формирование фторполимерного слоя из нанесенного прекурсора, а также термообработку, в котором, в отличие от известного, электрохимическое оксидирование поверхности осуществляют методом ПЭО в электролите, содержащем, г/л: силикат натрия Na2SiO3-5H2O 15-30 и фторид натрия NaF 5-10, в биполярном режиме, при этом в течение первых 200-240 с процесс ведут гальваностатически в период анодной поляризации при плотности тока 0,5-0,7 А/см2 до анодного напряжения 250-270 В и потенциостатически в период катодной поляризации, поддерживая напряжение на катоде -(30-40) В, после чего оксидирование продолжают в течение 600-700 с, снижая анодное напряжение до 200-210 В и повышая катодное до -(8-10) В, при этом фторполимерный слой формируют из раствора теломеров тетрафторэтилена в ацетоне, полученное покрытие сушат на воздухе при комнатной температуре и подвергают термообработке при 250-275°С в течение не менее одного часа.

В оптимальном варианте осуществления способа раствор теломеров тетрафторэтилена на сформированную методом ПЭО подложку наносят путем кратковременного окунания.

Также в оптимальном варианте осуществления способа операцию нанесения фторполимера повторяют 2-3 раза.

Нанесение слоя полимерной пленки на развитую поверхность подложек, полученных электрохимическим оксидированием, в общем случае в значительной мере улучшает их защитные характеристики. В частности, использование политетрафторэтилена (ПТФЭ), обладающего комплексом ценных свойств (высокой химической и атмосферной стойкостью, низким коэффициентом трения, гидрофобностью, негорючестью, продолжительным отсутствием старения), позволяет получить многофункциональные покрытия с высокими защитными свойствами.

Однако применение политетрафторэтилена ограничено его нерастворимостью практически во всех известных растворителях, слабой адгезией, сложностью нанесения достаточно тонких и регулируемых по толщине покрытий, что связано с его высокой молекулярной массой, а также особенностями молекулярного и супрамолекулярного строения выпускаемых промышленностью тефлона и фторопласта-4. Синтез низкомолекулярных фторсодержащих полимеров методом теломеризации (вид полимеризации, происходящей в присутствии телогенов переносчиков цепи, в качестве которых могут выступать спирты, альдегиды, гидрофторуглероды, иодиды, дибромхлорэтаны и др.) позволяет получать низкомолекулярные растворимые олигомеры (теломеры) тетрафторэтилена (ТФЭ) со степенью полимеризации ≤10-20.

Способ осуществляют следующим образом.

Подготовленные детали (пластины) деформируемого магниевого сплава МА8 (Mn 1,5-2,5 масс. %; Се 0,15-0,35 масс. %; Mg - остальное) подвергают электрохимической модификации методом плазменно-электролитического оксидирования (ПЭО) в силикатно-фторидном электролите в биполярном режиме. Операцию ПЭО проводят в два этапа: первый этап, длящийся 200-240 с, осуществляют гальваностатически в ходе анодной поляризации пластины магниевого сплава при плотности тока 0,5-0,7 А/см2 до напряжения на аноде 250-270 В, при этом в ходе катодной поляризации постоянным поддерживают (потенциостатически удерживают) катодное напряжение -(30-40). На втором этапе продолжают оксидирование в течение 600-700 с, снижая анодное напряжение до 200-210 В (скорость снижения напряжения при этом составляет примерно 0,06-0,12 В/с) и повышая катодное до -(8-10) В (скорость повышения напряжения примерно 0,03-0,06 В/с).

Условия осуществления ПЭО, а именно высокие температуры в разрядных каналах в непосредственной близости от обрабатываемой поверхности и специфические плазмохимические реакции в зоне разряда обеспечивают формирование содержащего высокотемпературные фазы силикаты) керамикоподобного слоя, для структуры которого характерно наличие узких (микро- и наноразмерных) разветвленных несквозных пор. По данным рентгенофазового анализа, покрытие содержит MgF2, MgO и Mg2SiO4. Сформированный ПЭО-слой толщиной 14-18 мкм, обладающий высокой адгезией к поверхности металла и обнаруживающий высокие значения микротвердости, износостойкости и коррозионной устойчивости, является основой для создания композиционных покрытий, содержащих фторполимер.

В качестве фторорганического материала для создания указанных композиционных покрытий используют раствор теломеров тетрафторэтилена (ТФЭ) в ацетоне, полученный методом радиационно-химического синтеза, в соответствии с которым свободно-радикальную реакцию теломеризации инициируют ионизирующим γ-излучением, что позволяет осуществить процесс теломеризации без введения в систему специальных веществ-инициаторов реакции, загрязняющих конечный продукт. Инициатором реакции в этом случае являются образующиеся под действием излучения радикалы растворителя, а в роли передатчика цепи (телогена) выступают молекулы растворителя.

Используемому теломеру ТФЭ в растворе соответствует брутто-формула R1-(CF2=CF2)n-R2, где функциональные концевые группы R1, R2 - Н, СН3, СН2СОСН3, а число n (длина ТФЭ блока) не превышает 15.

Жидкофазное состояние синтезированного теломерного тетрафторэтилена позволяет использовать растворные технологии нанесения покрытий с получением тонкой пленки равномерной толщины.

Слой фторполимера наносят преимущественно путем погружения образцов с ПЭО-покрытием в теломерный раствор ТФЭ с выдержкой в растворе не более 10-15 с, последующей сушкой на воздухе в течение примерно 5-20 минут при 22-25°С до испарения ацетона и термической обработкой покрытия с внедренным в поры и образовавшимся на поверхности осадком фторорганического продукта в течение не менее 1 ч при 250-275°С. В преимущественном варианте осуществления способа нанесение фторполимера повторяют не менее двух раз.

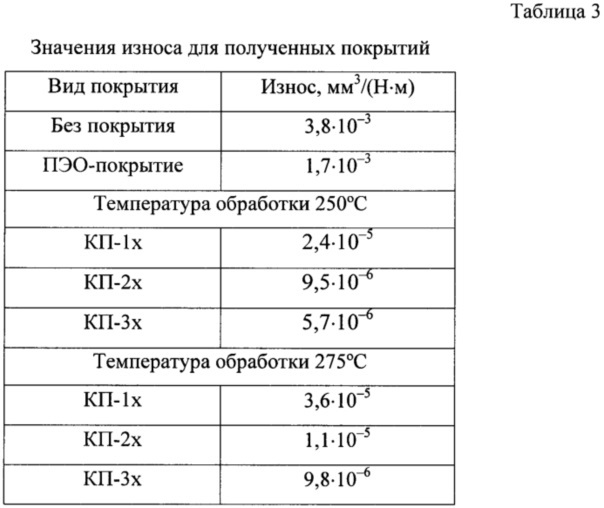

Положительное влияние многократности нанесения теломера ТФЭ на сплошность фторполимерной пленки на поверхности ПЭО-слоя и снижение пористости формируемого композиционного покрытия подтверждается анализом изображений, полученных с помощью сканирующей электронной микроскопии (СЭМ). Рельеф поверхности становится более сглаженным.

На фиг. 1 показаны сделанные при различных увеличениях изображения: а - ПЭО-покрытия; а также композиционных покрытий, полученных предлагаемым способом в результате термообработки при 250°С: б - после однократного, в - после двукратного, г - после трехкратного нанесения теломера ТФЭ.

Данные, характеризующие антикоррозионные свойства полученных композиционных покрытий, которые приведены в таблице 1, показывают значительное снижение плотности токов коррозии и облагораживание потенциала коррозии. В частности, при трехкратном нанесении полимера плотность тока коррозии I снижается более чем на 2 порядка по сравнению с исходным ПЭО-слоем.

Примечание:

здесь и далее КП-1х - композиционное покрытие с однократным, КП-2х - с двукратным, КП-3х - с трехкратным нанесением фторполимера.

Модуль импеданса (полного сопротивления переменному току) при нанесении покрытия предлагаемым способом увеличивается до 107 Ом⋅см2, т.е. почти на 3 порядка по сравнению с ПЭО-покрытием, не подвергнутым обработке теломером ТФЭ, что объясняется заполнением пор покрытия расплавленным под воздействием температуры фторполимером, равномерно распределенным по поверхности.

Полученное предлагаемым способом композиционное фторполимерсодержащее покрытие обнаруживает высокую стойкость к действию агрессивных сред и большую стабильность в сравнении с покрытием без полимерной пленки. Появление первых пузырьков водорода на его поверхности наблюдалось через 540 с после нанесения капли соляной кислоты, что заметно превышает время для ПЭО-покрытия (95 с) и для магниевого сплава без покрытия (0 с).

Данные, характеризующие гидрофобные свойства полученных покрытий, приведены в таблице 2 поверхности.

(в качестве тестовой жидкости использован 3% раствор NaCl).

Значения угла смачивания (краевого угла), превышающие 150°, свидетельствуют о супергидрофобности полученных покрытий.

Изучение трибологических характеристик полученных композиционных покрытий показывает, что наличие пленки фторполимера, выполняющего роль сухой смазки в зоне контакта, позволяет увеличить количество циклов, за которое происходит полное истирание гетерооксидного слоя, как минимум в 2 раза. Трехкратно нанесенные фторполимерные слои, термически обработанные при 250°С, начинают разрушаться только через 120000 циклов (фиг. 2). По мере истирания покрытия наблюдается увеличение коэффициента трения от μ=0,03 при сухом скольжении по поверхности не нарушенной фторполимерной пленки до μ=0,55 и выше при полном истирании покрытия. При этом начало истирания ПЭО-слоя характеризуется резким повышением коэффициента трения.

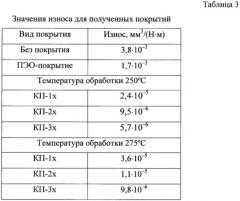

Данные по оценке износостойкости композиционных покрытий приведены в таблице 3 (погрешность измерений не более 5%). Внедрение фторполимера в поры ПЭО-слоя снижает износ покрытия как минимум на порядок. Максимальное (более чем на 3 порядка) снижение износа обеспечивает покрытие, полученное при трехкратном нанесении теломера ТФЭ и термообработке при 250°С. Как отмечено выше, количество циклов истирания полученного покрытия увеличивается до 120000, что более чем в 53 раза превышает их число для ПЭО-покрытия.

Таким образом, полученные предлагаемым способом композиционные фторполимерсодержащие покрытия обнаруживают высокую коррозионную стойкость, а также антифрикционные свойства, которые обеспечивают высокую износостойкость покрытий. Кроме того, эти покрытия обладают гидрофобными/супергидрофобными свойствами, что способствует значительному расширению области практического применения данного материала.

Примеры конкретного осуществления способа

В качестве образцов были использованы прямоугольные пластины размерами 30 мм × 15 мм × 1 мм, изготовленные из магниевого сплава МА8 (масс. %: Мn 1,3-2,2; Се 0,15-0,35; примесей до 0,3; Mg остальное). Перед оксидированием для стандартизации поверхности образцы обрабатывали шлифовальной бумагой различной зернистости (600, 800, 1200), промывали дистиллированной водой и обезжиривали спиртом.

Процесс формирования ПЭО-покрытий осуществляли на установке, оснащенной автоматизированной системой управления и контроля, сопряженной с компьютером с соответствующим программным обеспечением с использованием качестве источника тока реверсивного тиристорного агрегата с частотой поляризующих импульсов 300 Гц при коэффициенте заполнения 50%.

В качестве исходного фторорганического материала использовали раствор теломеров ТФЭ со среднечисленной молекулярной массой 550 в ацетоне торговой марки «Черфлон®», полученный в лаборатории криохимии и радиационной химии Института проблем химической физики Российской академии наук, где был разработан метод радиационно-химического синтеза теломеров.

Электрохимические свойства покрытий исследовали с помощью электрохимической системы VersaSTATMC (Princeton Applied Research, США). Измерения проводили в трехэлектродной ячейке при комнатной температуре в 3% растворе NaCl. Рабочая площадь образца составляла 1 см2. Для установления потенциала свободной коррозии (Eк) перед началом электрохимических измерений образцы выдерживали в растворе в течение 15 минут. Контроль эксперимента осуществляли посредством программного обеспечения VersaSTATMC (Princeton Applied Research, США).

Гидрофобность полученных покрытий оценивали на приборе DSA100 (, Германия) путем измерения и анализа краевого угла капли, наносимой на исследуемую поверхность при помощи микрошприца. Измерения проводили методом цифровой обработки видеоизображения сидящей капли.

Износостойкость защитных покрытий по схеме «шар-диск» исследовали на трибометре Revetest-RST (CSM Instruments, Швейцария) с использованием корундового шара Al2O3 диаметром 10 мм при постоянных величинах линейной скорости и нагрузки (50 мм/с и 10 Н соответственно) с последующим определением глубины следа и вычислением степени износа поверхностных слоев. Диаметр трека составлял 10 мм.

Морфологию поверхности полученных покрытий изучали с помощью сканирующего электронного микроскопа EVO 40 (Carl Zeiss, Германия).

Стойкость покрытий в агрессивных средах определяли измерением временного промежутка воздействия капли 36,5% HCl (х.ч.) до появления пузырьков водорода.

Пример 1

Подготовленный образец сплава магния подвергали плазменно-электролитическому оксидированию в электролите следующего состава, г/л:

| силикат натрия Na2SiO3⋅5H2O | 15 |

| фторид натрия NaF | 10 |

в течение 240 с при постоянной плотности тока 0,5 А/см2 с увеличением напряжения на аноде до 250 В и напряжении на катоде, удерживаемом в потенциостатическом режиме на значении -30 В. Затем продолжали оксидирование, снижая анодное напряжение до 200 В со скоростью 0,08 В/с и одновременно повышая катодное напряжение до -8 В со скоростью 0,04 В/с.

Промытую и высушенную пластину с нанесенным мелкопористым ПЭО-покрытием медленно погружали в теломерный раствор ТФЭ, выдерживали в растворе 15 с и немедленно вынимали. Затем сушили на воздухе при комнатной (до 25°С) температуре в течение 15-20 минут. После полного испарения ацетона проводили термообработку нанесенного покрытия при 250°С в течение 60 минут. Повторно погружали пластину в теломерный раствор, сушили и подвергали термообработке.

Время воздействия капли HCl до появления пузырьков водорода - 500 с. Другие характеристики полученного покрытия приведены в таблицах 1-3 (250°С КП-2х).

Пример 2

Подготовленный образец обрабатывали по примеру 1 в электролите, содержащем, г/л: силикат натрия Na2SiO3⋅5H2O 30, фторид натрия NaF 10. На первом этапе ПЭО: плотность тока 0,7 А/см2, до напряжение на аноде увеличивали до 270 В, на катоде удерживали равным -40 В, время оксидирования 240 с. На втором этапе ПЭО: напряжение на аноде снижали до 200 В, на катоде повышали до -8 В, время оксидирования 660 с, при этом скорость снижения анодного напряжения составила 0,10 В/с, скорость повышения катодного напряжения - 0,05 В/с.

Окунание пластины в теломерный раствор ТФЭ, сушку и термообработку высушенной пластины при 250°С проводили трехкратно.

Время воздействия на полученное покрытие капли НС1 до появления пузырьков водорода - 540 с. Другие характеристики покрытия приведены в таблицах 1-3 (250°С, КП-3х).

Пример 3

Подготовленный образец обрабатывали по примеру 1 в электролите, содержащем, г/л: силикат натрия Na2SiO3⋅5H2O 30, фторид натрия NaF 10. На первом этапе ПЭО: плотность тока 0,7 А/см2, конечное напряжение на аноде 270 В, на катоде постоянное -40 В, время оксидирования 200 с. На втором этапе ПЭО: напряжение снижается на аноде до 200 В, на катоде повышается до -10 В, время оксидирования 690 с, при этом скорость снижения анодного напряжения составила 0,10 В/с, скорость повышения катодного - 0,04 В/с.

Окунание пластины в теломерный раствор ТФЭ, сушку и термообработку высушенной пластины при 275°С проводили двукратно.

Время воздействия на полученное покрытие капли HCl до появления пузырьков водорода - 480 с. Другие характеристики покрытия приведены в таблицах 1-3 (275°С, КП-2х).

Пример 4

Подготовленный образец обрабатывали по примеру 1 в электролите, содержащем, г/л: силикат натрия Na2SiO3⋅5H2O 30, фторид натрия NaF 5. На первом этапе ПЭО: плотность тока 0,7 А/см2, напряжение на аноде увеличивали до 270 В, на катоде постоянное напряжение -40 В, время оксидирования 240 с. На втором этапе ПЭО: напряжение на аноде снижается до 210 В, на катоде повышается до -10 В, время оксидирования 600 с, при этом скорость снижения анодного напряжения составила 0,10 В/с, скорость повышения катодного - 0,05 В/с.

Окунание пластины в теломерный раствор ТФЭ, сушку и термообработку высушенной пластины при 275°С проводили трехкратно.

Время воздействия на полученное покрытие капли HCl до появления пузырьков водорода - 500 с. Другие характеристики покрытия приведены в таблицах 1-3 (275°С, КП-3х).

1. Способ получения защитных композиционных покрытий на сплаве магния, включающий электрохимическое оксидирование поверхности сплава с получением пористой подложки, нанесение на подложку прекурсора фторполимера с формированием из него фторполимерного слоя и термообработку, отличающийся тем, что электрохимическое оксидирование осуществляют методом плазменно-электролитического оксидирования (ПЭО) в электролите, содержащем, г/л: силикат натрия Na2SiO3⋅5H2O 15-30 и фторид натрия NaF 5-10, в биполярном режиме, при этом в течение первых 200-240 с в ходе анодной поляризации поверхности сплава процесс ведут в гальваностатическом режиме при плотности тока 0,5-0,7 А/см2 до напряжения на аноде 250-270 В, а в ходе катодной поляризации в потенциостатическом режиме при напряжении на катоде -(30-40) В, после чего оксидирование продолжают в течение 600-700 с, снижая анодное напряжение до 200-210 В, а катодное - до -(8-10) В, причем фторполимерный слой формируют из раствора теломеров тетрафторэтилена в ацетоне, полученное покрытие сушат на воздухе при комнатной температуре и подвергают термообработке при 250-275°С в течение не менее одного часа.

2. Способ по п. 1, отличающийся тем, что раствор теломеров тетрафторэтилена на сформированную методом ПЭО подложку наносят путем кратковременного окунания.

3. Способ по п. 1 или 2, отличающийся тем, что операцию нанесения фторполимера повторяют 2-3 раза.