Способ оценки технического состояния машин

Иллюстрации

Показать всеИзобретение относится к области диагностики, а именно к способам оценки технического состояния машин по вибрации корпуса, и может быть использовано при эксплуатации машинных комплексов для предупреждения внезапных отказов и аварий машин в нефтеперерабатывающей и других отраслях промышленности. Способ включает измерение параметров вибрации корпуса машины и построение трендов их изменения по времени. По трендам оценивают скорости изменения вибропараметров и используют значения последних совместно со скоростями в качестве диагностических признаков машины. При построении тренда вибропараметра выделяют верхнюю и нижнюю огибающие его максимальных и минимальных значений. По огибающим определяют скорости изменения и разброс вибропараметра и последний используют в качестве диагностического признака для оценки технического состояния машины. Изобретение направлено на повышение достоверности диагностики по трендам параметров вибрации корпуса машины. 2 ил.

Реферат

Изобретение относится к области технической диагностики, а именно к способам оценки технического состояния машин по вибрации корпуса путем оценки вибропараметров с последующим построением и анализом их временных трендов, и может быть использовано при эксплуатации машинных агрегатов для предупреждения внезапных и развивающихся отказов и аварий машинных комплексов в различных отраслях промышленности.

Известен способ оценки технического состояния механизмов и машин по виброакустическим характеристикам (А.с. СССР 909617, МПК G01M 15/00) путем оценки смещения центра тяжести зарегистрированного спектра огибающей амплитудно-частотного спектра относительно образцового.

Недостаток известного способа заключается в использовании обобщенного диагностического признака, что не позволяет различать классы неисправностей. Кроме того, возможности данного способа по предупреждению аварий машинных агрегатов ограничены, так как замеры ведутся по одному элементу машины.

Известен способ оценки технического состояния машинного агрегата (Заявка на изобретение №92008329, МПК F04D 15/00, Бюл. 05.27.1995), заключающийся в том, что производят анализ деформаций характеристик насосного агрегата во времени на основе построения линии тенденции (тренда), а на основе предельных значений технологических параметров определяют примерный срок проведения ремонта агрегата.

Недостатком способа является неточность линейной модели изменения технологических параметров, которая не учитывает многоступенчатый характер развития дефектов и экспоненциальные закономерности потери работоспособности, известные из теории надежности. Кроме того, способ подразумевает измерение большого количества различных технологических параметров, что потребует установки соответствующего количества датчиков и ведет к удорожанию и снижению надежности системы диагностики машинных агрегатов. Применение данного способа для диагностики агрегатов затруднено также и тем, что он не устанавливает необходимый перечень технологических параметров агрегата для достоверной диагностики его неисправностей.

Известен способ оценки технического состояния, основанный на выделении тренда путем размножения оценок его единственной исходной реализации и устройство для его осуществления (Патент РФ №2207622, МПК G06F 17/18), заключающийся в том, что исходную реализацию нестационарного случайного процесса, представляющую сумму полезного сигнала и шума, предварительно разбивают на интервалы с помощью генератора случайных чисел, распределенных по равномерному закону, после чего по методу среднего арифметического усредняют полученные оценки, согласно которому исходная функция на некоторых не слишком малых интервалах времени может быть достаточно точно аппроксимирована полиномом не выше второй степени.

Недостатками этого способа являются: узкая применяемость, не обоснован для описания процессов износа оборудования и не учитывает дисперсию тренда, которая также характеризует техническое состояние машинных агрегатов.

Наиболее близким аналогом предлагаемого изобретения, принятым за прототип, является способ оценки технического состояния машинного агрегата по вибрации корпуса (Патент №2068553, МПК G01M 15/00, F04B 51/00, F04D 29/66), заключающийся в измерении вибропараметров с последующим построением трендов их изменения во времени и оценке по ним технического состояния машины.

В данном способе вибропараметры измеряют в процессе эксплуатации машины, строят тренды вибропараметров по времени, непосредственно по трендам определяют скорости их изменения, упомянутые вибропараметры и скорости их изменения используют в качестве совокупности диагностических признаков машины.

Недостатком прототипа является то, что в нем не предусмотрена фильтрация тренда вибропараметра, что вследствие его зашумленности приводит к большой погрешности оценки скорости его изменения, что снижает достоверность оценки технического состояния машины.

Другим недостатком прототипа является то, что не раскрыт порядок оценки «знакопеременного тренда», характеризующего нестабильность технического состояния машины и потерю устойчивости ее функционирования.

Целью предлагаемого технического решения является повышение достоверности оценки технического состояния машины по трендам параметров вибрации ее корпуса.

Поставленная цель в предлагаемом техническом решении, способе оценки технического состояния машины путем измерения параметров вибрации ее корпуса с последующим построением трендов их изменения по времени, оценки по трендам скоростей изменения вибропараметров, совместного использования скоростей и значений вибропараметров в качестве диагностических признаков машины достигается тем, что при построении тренда вибропараметра выделяют верхнюю и нижнюю огибающие его максимальных и минимальных значений соответственно и именно по огибающим определяют скорости изменения и разброс вибропараметра, причем последний также используют в качестве диагностического признака для оценки технического состояния машины.

Анализ отличительных признаков способа оценки технического состояния машин и обеспечиваемых им технических результатов показал, что:

- использование огибающих тренда для оценки скоростей изменения вибропараметра обеспечивает фильтрацию тренда в реальном времени, что позволяет значительно снизить влияние зашумленности тренда вибрации;

- фильтрация тренда путем выделения его огибающих в отличие от традиционных способов фильтрации сохраняет локальные экстремумы тренда, что исключает пропуск опасных тенденций при возникновении быстроразвивающихся дефектов;

- одновременный анализ огибающих по максимумам и минимумам тренда вибропараметра позволяет оценить «разброс» тренда вибропараметра, характеризующий нестабильность технического состояния машины и потерю устойчивости ее функционирования и тем самым повысить достоверность диагностики машины.

Таким образом, предложенная совокупность отличительных признаков, обеспечивающая полученный результат, представляется новой на существующем этапе развития науки и техники и превосходит существующий мировой уровень. Изобретение соответствует изобретательскому уровню, поскольку достигаемый результат определяется не только суммой отличительных признаков, но и результатом их тесного взаимодействия.

Сущность изобретения заключается в том, что:

- вибропараметры измеряют в процессе эксплуатации машины;

- тренд вибропараметра строят в виде массива значений Xmax i и Xmin i, измеренных с интервалом Δt=const, при этом Xmax i - максимальное значение вибропараметра на i-м интервале Δt, a Xmin i - минимальное значение вибропараметра на i-м интервале Δt;

- текущее значение нижней огибающей тренда Ymin i приравнивают к текущему минимальному значению тренда, когда регистрируют первую точку тренда, или текущее минимальное значение тренда меньше предыдущего значения нижней огибающей тренда, или с момента оценки предыдущего значения нижней огибающей проходит времени больше или равно постоянной времени огибающей

а текущее значение верхней огибающей тренда приравнивают к текущему максимальному значению тренда, когда регистрируют первую точку тренда, или текущее максимальное значение тренда больше предыдущего значения верхней огибающей тренда, или с момента оценки предыдущего значения верхней огибающей проходит времени больше или равно постоянной времени огибающей

где i - индекс текущей точки тренда; n, m - индексы текущих точек соответственно нижней и верхней огибающих тренда, N - число точек тренда на интервале постоянной времени огибающих τ=Δt⋅N;

- разброс тренда оценивают как разность текущих значений огибающих

- значения вибропараметров, их скорости изменения и разбросы используют совместно в качестве диагностических признаков машины.

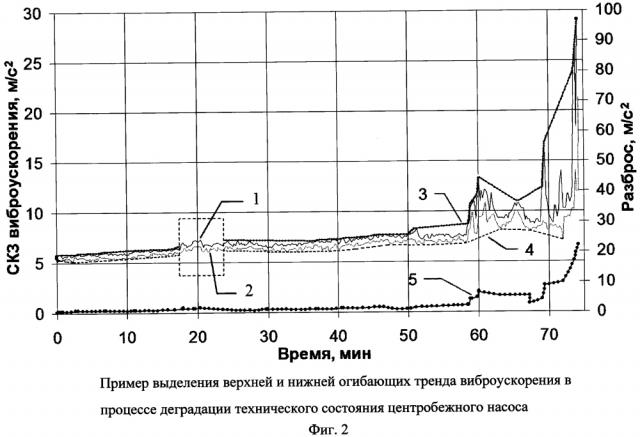

Сущность способа поясняется фиг. 1 и фиг. 2.

На фиг. 1 показана блок-схема процедуры оценки текущего значения огибающей тренда в реальном времени. Данную процедуру вызывают дважды для каждой точки тренда - с целью оценки текущих значений верхней и нижней огибающих тренда соответственно, при этом в качестве текущего значения тренда X используют максимальное Xmax i (1.1) и минимальное Ymax i (1.2) значения тренда соответственно.

На фиг. 2 графически показан пример выделения огибающих тренда вибропараметра и оценки его разброса. Тренд представлен в виде графиков максимальных 1 и минимальных 2 значений, далее представлены верхняя 3 и нижняя 4 огибающие тренда вибропараметра и график разброса тренда вибропараметра 5. Видно, что значения верхней огибающей 3 принимают максимальные значения тренда 1 на участках роста и сохраняются на прочих участках тренда в пределах постоянной времени огибающей, и наоборот - значения нижней огибающей 4 принимают минимальные значения тренда 2 на участках снижения и сохраняются на прочих участках тренда в пределах постоянной времени огибающей. Оценку разброса тренда 5 производят сразу после оценки значений огибающих тренда 3 и 4 в реальном времени. Как видно, с развитием процесса деградации технического состояния центробежного насоса разброс тренда повышается, что является основанием для использования его в качестве диагностического признака.

Опыт промышленной эксплуатации данного способа подтвердил его высокую эффективность при минимальных вычислительных затратах. В сравнении с прототипом данный способ дает более достоверные и устойчивые оценки технического состояния машин, а именно, выделение огибающих обеспечивает фильтрацию зашумленности тренда вибрации и эквивалентно введению «признака с памятью», что позволяет запоминать на определенное время высокие значения скоростей в тренде и тем самым исключить ситуации пропуска дефектов, когда происходят «выбросы» значения диагностического признака, которые чаще всего воспринимается операторами и диагностами как случайные события и не учитывается ими при дальнейшей эксплуатации машины, а оценка разброса расширяет вектор ортогональных диагностических признаков машины, позволяя своевременно определять потерю устойчивости ее функционирования, вызванную нарушением режима ее работы при неправильном управлении технологическим процессом («человеческий фактор») либо катастрофической деградацией ее технического состояния вследствие потери жесткости конструкции из-за несвоевременного обслуживания и/или необратимых изменений свойств материалов, когда машина «идет вразнос».

Способ оценки технического состояния машины путем измерения параметров вибрации ее корпуса с последующим построением трендов их изменения по времени, оценки по трендам скоростей изменения вибропараметров, совместного использования скоростей и значений вибропараметров в качестве диагностических признаков машины, отличающийся тем, что при построении тренда вибропараметра выделяют верхнюю и нижнюю огибающие его максимальных и минимальных значений соответственно и именно по огибающим определяют скорости изменения и разброс вибропараметра, причем последний также используют в качестве диагностического признака для оценки технического состояния машины.