Способ электроэрозионного легирования поверхности стальной детали и его применение для оребрения трубы теплообменника

Иллюстрации

Показать всеИзобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию. Способ оребрения наружной поверхности стальной трубы теплообменного аппарата включает формирование на трубе поверхностных слоев путем электроэрозионного легирования поверхности стальной трубы электродом из меди, бронзы, стали или графита, при котором задают шероховатость легированной поверхности от 1 до 200 мкм изменением энергии разряда в диапазоне Wp = 0,01-6,8 Дж. Способ обеспечивает повышение качества поверхности трубы теплообменника при снижении энергозатрат и упрощении технологии. 4 з.п. ф-лы, 3 табл., 9 ил.

Реферат

Изобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию, и может быть использовано для оребрения гладкой наружной поверхности труб трубчатых теплообменных аппаратов.

Теплообменными аппаратами (ТА) называются устройства, предназначенные для обмена теплом между греющими и нагреваемыми рабочими средами.

Необходимость передачи тепла от одного теплоносителя к другому возникает во многих отраслях техники: в энергетике, в химической, металлургической, нефтяной, пищевой и других отраслях промышленности.

Известны кожухотрубчатые водяные и воздушные трубчатые ТА компрессорных установок, в которых для увеличения эффективности теплообмена применяют оребрение наружной поверхности труб. Оребрение поверхности гладкой трубы позволяет увеличить площадь теплообмена в 7…20 раз, в зависимости от площади оребрения. Известны различные способы оребрения наружной поверхности трубы.

Основные способы оребрения известны из уровня техники [Радзиевский В.Н., Кирик Г.В., Лавренко A.M., Котов A.M. Теплообменные аппараты компрессорных установок. Исследования, конструкция, технология. - Сумы: Издательство «Слобожанщина», 2007. - С. 37]. В указанной работе схематически показаны применяемые виды оребрения труб шайбами, винтовой накаткой стенки, винтовой накаткой биметаллической стенки, спиральной навивкой ленты, спиральной навивкой ленты с просечками или отгибами, навивкой проволоки, навивкой спирали из проволоки.

Накатка ребер на стенке монослойной или биметаллической трубы является наиболее производительным способом оребрения. Навивка на трубу с одновременной приваркой с помощью радиочастотной контактной сварки металлической ленты также является производительным процессом оребрения и, кроме того, позволяет формировать оребрение с разрезами и отгибами на ребрах. Другие способы оребрения требуют применения пайки для образования металлической связи между трубой и оребрением.

Оребрение, образованное накаткой или приваркой гладкой ленты, формирует ламинарные пограничные слои охлаждающего воздуха, что снижает коэффициент теплообмена. Разрезы и отгибы на ребрах разрушают пограничный слой и повышают коэффициент теплоотдачи на 20…25%. Однако такое оребрение эффективно работает при чистом охлаждающем воздухе. При наличии паров масла и запыленности разрезы «зарастают» и эффективность теплообменника значительно снижается. Недостатком перечисленных способов оребрения является то, что они применимы для труб диаметром более 16 мм. Это обстоятельство препятствует созданию малогабаритных компактных трубчатых теплообменников из труб малого диаметра [Радзиевский В.Н., Ткаченко Г.Г., Гарпунов Ю.Ф., Котов A.M. Особенности конструкции и технологии оребрения труб проволочной спиралью для воздушных теплообменников. Труды XIII Международной научно-технической конференции по компрессоростроению «Компрессорная техника и пневматика в XXI веке». - Сумы. - 2004. - с. 126-127].

Наиболее близким к предлагаемому способу является способ оребрения труб проволочной спиралью. Конструкция оребренной трубы показана на фиг. 1 [Радзиевский В.Н., Ткаченко Г.Г., Гарцунов Ю.Ф., Котов A.M. Особенности конструкции и технологии оребрения труб проволочной спиралью для воздушных теплообменников. Труды XIII Международной научно-технической конференции по компрессоростроению «Компрессорная техника и пневматика в XXI веке». - Сумы. - 2004. - с. 127] (прототип). В данном случае поток охлаждающего воздуха, перемещаясь в лабиринте проволочного оребрения, многократно разрывается, турбулизируется, что значительно интенсифицирует теплообмен. Коэффициент теплопередачи зависит от многих факторов: материала и диаметра проволоки, диаметра проволочной спирали, шага навивки спирали на трубу. Это дает возможность рационального конструировать оребрение, в зависимости от назначения теплообменника.

Недостатками такого способа оребрения труб ТА являются:

- большие энергозатраты;

- высокая стоимость;

- технологическая сложность изготовления;

- низкая технологичность конструкции;

- работоспособность и долговечность спирального проволочного оребрения определяется надежностью его закрепления на поверхности трубы;

- необходимость изменения состава припоя для соединения проволочного спирального оребрения со стальными трубами, в зависимости от материала проволоки и трубы, а также условий работы ТА;

- способ не применяется для труб диаметром меньше 6 мм.

Известен способ электроэрозионного легирования (ЭЭЛ), все более широко применяющийся в промышленности для повышения износостойкости и твердости поверхности деталей машин, в том числе и работающих в условиях повышенных температур и агрессивных сред, для повышения жаропрочности и коррозионной стойкости, а также для восстановления изношенных поверхностей деталей машин при ремонте и др.

ЭЭЛ поверхности - это процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом. Метод имеет ряд специфических особенностей:

- материал анода (легирующий материал) может образовывать на поверхности катода (легируемая поверхность) чрезвычайно прочно сцепленный с поверхностью слой покрытия. В этом случае не только отсутствует граница раздела между нанесенным материалом и металлом основы, но происходит даже диффузия элементов анода в катод;

- процесс легирования может происходить так, что материал анода не образует покрытия на поверхности катода, а диффузионным способом обогащает эту поверхность своими составными элементами;

- легирование можно осуществлять в строго указанных местах (радиусом от долей миллиметра и более), не защищая при этом остальную поверхность детали;

- технология электроэрозионного легирования металлических поверхностей очень проста, а необходимая аппаратура малогабаритна и транспортабельна

[Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - с. 3, 4] (прототип).

Характерной особенностью ЭЭЛ является увеличение шероховатости поверхности обрабатываемого изделия. Причем, чем больше энергия разряда (Wp) при ЭЭЛ, тем больше параметр шероховатости. Увеличение шероховатости, в свою очередь, влечет за собой рост площади поверхности теплообмена.

В основу изобретения поставлена задача создания способа электроэрозионного легирования поверхности стальной детали для повышения ее качества путем изменения режимов легирования, что уменьшает шероховатость поверхности.

Вторая задача, поставленная в основу изобретения, - это применение способа электроэрозионного легирования для оребрения поверхности трубы теплообменника для повышения ее качества, снижения энергозатрат и стоимости, упрощения технологии.

Поставленная задача решается тем, что в способе электроэрозионного легирования поверхности стальной детали электродом из цветных металлов, сталей или графита, согласно изобретению, при выполнении электроэрозионного легирования энергию разряда (Wp)=0,01-6,8 Дж устанавливают в зависимости от заданной шероховатости легированной поверхности стальной детали.

Вторая поставленная задача решается применением способа электроэрозионного легирования поверхности стальной детали электродом из цветных металлов, сталей или графита при энергии разряда (Wp)=0,01-6,8 Дж, установленной в зависимости от заданной шероховатости легированной поверхности, для оребрения поверхности трубы теплообменника.

Легирование могут проводить медным, бронзовым или стальным электродом при энергии разряда 0,01-0,5 Дж на воздухе.

Легирование могут проводить медным, бронзовым или стальным электродом в среде аргона.

Легирование могут проводить графитовым электродом при энергии разряда 0,036-6,8 Дж.

При выполнении электроэрозионного легирования шероховатость легированной поверхности выбирают исходя из заданной площади поверхности теплообмена трубы теплообменника.

Варьируя режимы легирования, можно в широких пределах изменять шероховатость поверхности (Rz) от 1 до 200 мкм и более, что, в свою очередь, благодаря применению предложенного способа ЕЕЛ для оребрения стальных труб теплообменных аппаратов, позволит повысить их качество.

Способ оребрения труб теплообменных аппаратов с применением метода электроэрозионного легирования имеет ряд преимуществ перед существующими, а именно:

- небольшие энергозатраты;

- невысокая стоимость;

- простота изготовления;

- высокая технологичность;

- экономия цветных и высоколегированных металлов;

- работоспособность и долговечность оребрения не зависит от надежности его закрепления на поверхности трубы;

- отпадает необходимость в изменении состава припоя для соединения проволочного спирального оребрения со стальными трубами в зависимости от материала проволоки и трубы, а также условий работы ТА;

- способ можно применять для труб диаметром от 1 мм и выше.

Изобретение поясняется ссылками на иллюстративный материал.

На Фиг. 1 представлена схема увеличения длины кривой в зависимости от увеличения шероховатости поверхности;

на Фиг. 2 - схема определения площади поверхности теплообмена в зависимости от ее шероховатости;

на Фиг. 3 - структура поверхностного слоя трубы после ЭЭЛ сплошным слоем металлическим электродом;

на Фиг. 4 - участки трубы с покрытиями из бронзы, нанесенными на механизированной установке модели «УИЛ-9» при Wp=1,41 Дж;

на Фиг. 5 - участки трубы с покрытиями из бронзы, нанесенными на механизированной установке модели «УИЛ-9» при Wp=2,83 Дж;

На Фиг. 6 показана структура поверхностного слоя трубы после ЭЭЛ сплошным слоем графитовым электродом;

на Фиг. 7 - структура поверхностного слоя трубы после ЭЭЛ отдельных участков в виде колец;

на Фиг. 8 - участки покрытия трубы из стали 20, выполненные ЭЭЛ в виде колец из бронзы при Wp=1,41 Дж;

на Фиг. 9 - участки покрытия трубы из стали 20, выполненные ЭЭЛ в виде колец из стали 12Х18Н10 при Wp=2,83 Дж.

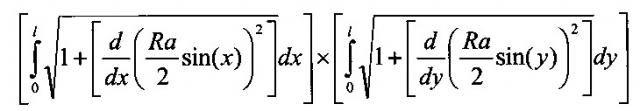

Изменение площади поверхности теплообмена, в зависимости от шероховатости, проиллюстрировано на примере гармонической функции , где высота пиков и впадин микронеровностей соответствует шероховатости Ra в микронах (мкм). На Фиг. 1 представлена зависимость изменения длины дуги кривой в диапазоне шероховатости Ra: 0,4-12,5 мкм.

В этом случае аналитическая зависимость, определяющая длину дуги кривой на участке l, записывается в виде:

Соответственно площадь поверхности теплообмена (Фиг. 2) определяется как произведение длин дуг граничных кривых на участке l×l:

Изобретение поясняется примерами конкретного осуществления предложенного способа.

На поверхность трубы 1 (Фиг. 3) методом ЭЭЛ наносится сплошной слой 3 покрытия из заданного металла. При этом между нанесенным металлом и деталью образуется переходной слой 2, представляющий собой взаимное диффузионное проникновение элементов анода (легирующего электрода) и катода (трубы). Покрытия можно наносить, варьируя энергию разряда в диапазоне 0,036-6,8 Дж. С ростом энергии разряда увеличивается толщина наносимого слоя покрытия и шероховатость поверхности. При этом толщина слоя может изменяться в зависимости от характера взаимодействия анода и катода (применены установки с ручным вибратором типа «Элитрон 52-А» и механизированные установки с многоэлектродными головками типа «Элитрон-347» или «ЭИЛ-9»), в первом случае - от 0,01 до 0,25 мм и во втором случае - от 0,05 до 2,0 мм, причем, высота микронеровностей (Rz) изменяется, соответственно, от 8,5 до 155,8 мкм и от 20 до 200 мкм.

Благодаря возможности нанесения методом ЭЭЛ покрытий с применением любых токопроводящих материалов можно в широких пределах изменять механические, термические, электрические и другие свойства легируемых поверхностей труб.

На образцы из стали 20 наносились покрытия методом ЭЭЛ. В качестве материала анода использовали медь и бронзу марки БрО10Ц1,5Н.

Электроэрозионное легирование проводили на установках с ручным вибратором моделей "УИЛВ-8" и «Элитрон-52А», а также механизированной установке модели «УИЛ-9».

В Таблице 1 приведены режимы работы установки электроэрозионного легирования "УИЛВ-8", соответствующие им толщина слоя и высота микронеровностей Rz, а также коэффициент увеличения площади поверхности k при легировании медью и бронзой образцов из стали 20 с исходной шероховатостью поверхности Rz=1 мкм.

Следует отметить, что, начиная с 15-го режима, когда энергия разряда составляет 0,56 Дж, электроды, как из меди, так и бронзы, начинают более интенсивно окисляться, что приводит к снижению качества обрабатываемой поверхности.

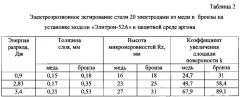

Повысить качество формируемых слоев, при использовании больших энергий разряда, можно путем применения защитной среды аргона. В Таблице 2 приведены данные по шероховатости и толщине покрытий из меди и бронзы в зависимости от энергии разряда, полученные при ЭЭЛ стали 20 на установке модели «Элитрон-52А» в защитной среде аргона.

Дюрометрический анализ показывает, что при легировании стали 20 медью и бронзой, как на воздухе, так и в среде аргона, микротвердость на поверхности слоя составляет соответственно 850-900 МПа и 1050-1150 МПа. По мере углубления она плавно увеличивается до микротвердости зоны термического влияния (2500-3000 МПа) и затем переходит в микротвердость основного металла 1750-1800 МПа. Толщина зоны термического влияния зависит от режима легирования и составляет, например, для энергии разряда 0,56 Дж на воздухе 50 мкм, а в среде аргона 40 мкм.

На Фиг. 4, Фиг. 5 показаны участки трубы диаметром 10 мм из стали 20 с покрытиями из бронзы марки БрО10Ц1,5Н, нанесенными на механизированной установке модели «УИЛ-9» с энергией разряда Wp=1,41 Дж и Wp=2,83 Дж, соответственно.

Одной из специфических особенностей метода ЭЭЛ является то, что процесс легирования может происходить без переноса материала анода на поверхность катода. При этом происходит диффузионное насыщение поверхности детали составными элементами (элементом) анода, например, при ЭЭЛ графитовым электродом.

Известен способ цементации стальных деталей электроэрозионным легированием, когда анодом является графит. Метод имеет ряд достоинств, основными из которых являются:

- достижение 100% сплошности упрочнения поверхностного слоя;

- повышение твердости поверхностного слоя детали за счет диффузионно-закалочных процессов;

- легирование можно осуществлять в строго указанных местах, не защищая при этом остальную поверхность детали;

- отсутствие объемного нагрева детали и связанных с этим поводок и короблений;

- простота применения технологии;

- гибкая привязка к имеющемуся оборудованию;

- процесс упрочнения не требует специальной подготовки и высокой квалификации рабочего.

При цементации стальных деталей электроэрозионным легированием с увеличением энергии разряда и времени легирования толщина упрочненного слоя увеличивается. При этом возрастает и шероховатость поверхности. Так, при ЭЭЛ углеродом среднеуглеродистой легированной стали 40Х (Ra=0,5 мкм) с производительностью 5 мин/см2 при энергии разряда 6,8 Дж толщина слоя повышенной твердости составляет более 1,15 мм. Шероховатость поверхности при этом соответствует Ra=11,7-14,0 мкм [Способ цементации стальных деталей электроэрозионным легированием. Пат. 2337796. Российская Федерация. МПК В23Н 9/00 / Марцинковский B.C., Тарельник В.Б., Белоус А.В.; заявл. 05.10.2006; опубл. 10.04. 2008, бюл. №31. – 3 с.].

На Фиг. 6 схематично изображена структура поверхностного слоя трубы, обработанного методом ЭЭЛ графитовым электродом.

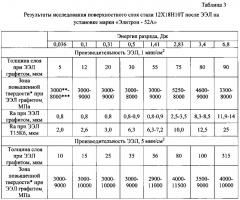

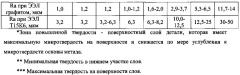

Проводились исследования поверхностных слоев, сформированных в результате ЭЭЛ углеродом (графитовым электродом), хромоникелевой коррозийной стали аустенитного класса марки 12Х18Н10Т. Результаты исследований представлены в Таблице 3. Для сравнения в таблице приведены результаты шероховатости поверхности после легирования стали 12Х18Н10Т электродом из твердого сплава марки Т15К6 [Способ цементации стальных деталей электроэрозионным легированием. Пат. 2337796. Российская Федерация. МПК В23Н 9/00 / Марцинковский B.C., Тарельник В.Б., Белоус А.В.; заявл. 05.10.2006; опубл. 10.04. 2008, бюл. №31. – 3 с.].

Специфической особенностью метода ЭЭЛ является и то, что легирование можно осуществлять в строго указанных местах, не защищая при этом другие участки поверхности от воздействия процесса.

На Фиг. 7 схематично изображена структура поверхностного слоя трубы, обработанного методом ЭЭЛ с покрытием, нанесенным в виде отдельных колец. При этом толщина нанесенного слоя, в зависимости от материала анода и способа легирования, может достигать 2-х и более мм. Ширина колец и расстояний между ними может изменяться исходя из технологической, конструкционной и экономической необходимости от 1 до 10 мм и более.

На Фиг. 8, Фиг. 9 изображены участки трубы диаметром 10 мм из стали 20 с покрытиями из бронзы марки БрО10Ц1,5Н и стали 12Х18Н10, нанесенными в виде колец на механизированной установке модели «УИЛ-9», соответственно, с энергиями разряда Wp=1,41 Дж и Wp=2,83 Дж. При этом высота колец из бронзы и стали составила, соответственно, 2,0 и 1,0 мм.

1. Способ оребрения наружной поверхности стальной трубы теплообменного аппарата, включающий формирование на трубе поверхностных слоев путем электроэрозионного легирования поверхности стальной трубы электродом из меди, бронзы, стали или графита, при котором задают шероховатость легированной поверхности от 1 до 200 мкм изменением энергии разряда в диапазоне Wp = 0,01-6,8 Дж.

2. Способ по п. 1, в котором легирование электродом из меди, бронзы или стали при энергии разряда 0,01-0,5 Дж осуществляют на воздухе.

3. Способ по п. 1, в котором легирование электродом из меди, бронзы или стали осуществляют в среде аргона.

4. Способ по п. 1, в котором легирование электродом из графита осуществляют при энергии разряда 0,036-6,8 Дж.

5. Способ по любому из пп. 1-4, в котором шероховатость легированной поверхности выбирают в зависимости от площади поверхности теплообмена трубы.