Протез

Иллюстрации

Показать всеИзобретение относится к медицине. Протез, содержащий приемную гильзу протеза, которая имеет внутреннюю поверхность и выполнена с возможностью размещения на ампутационной культе таким образом, что внутренняя поверхность обращена к ампутационной культе, и между внутренней поверхностью и ампутационной культей заключен объем, и насос для создания разрежения в этом объеме, когда приемная гильза протеза установлена на ампутационной культе, насос представляет собой перистальтический насос. Изобретение обеспечивает сокращение количества подвижных и тем самым подверженных неисправностям частей, исключение неправильного обслуживания и экономию места, энергии и затрат для обеспечения необходимого разрежения. 9 з.п. ф-лы, 20 ил.

Реферат

Изобретение касается протеза, имеющего приемную гильзу протеза, которая имеет внутреннюю поверхность и выполнена с возможностью помещения на ампутационной культе таким образом, что внутренняя поверхность обращена к ампутационной культе и между внутренней поверхностью и ампутационной культей заключен некоторый объем, и насос для создания разрежения в этом объеме, когда приемная гильза протеза установлена на ампутационной культе.

Такого рода протезы сегодня достаточно известны из уровня техники. На ампутационную культю часто сначала надевается лайнер. При этом речь может идти, например, о силиконовом материале или полиуретановом материале, который адаптирован к индивидуальной форме соответствующей ампутационной культи. Затем на этот лайнер накладывается приемная гильза протеза, так чтобы внутренняя сторона приемной гильзы протеза была обращена к лайнеру и тем самым к ампутационной культе. Если не используется отдельный лайнер, то внутренняя сторона ампутационной культи непосредственно обращена к приемной гильзе протеза. Альтернативно на приемную гильзу протеза может также, например, надеваться манжета, которая воздухонепроницаемо уплотняет верхний, то есть проксимальный край приемной гильзы протеза относительно ампутационной культи. Чтобы зафиксировать приемную гильзу протеза и тем самым протез в желаемом месте и обеспечить это также, например, при сильном движении пациента, из уровня техники известно, что между лайнером и приемной гильзой протеза создается разрежение, посредством которого приемная гильза протеза удерживается в своем положении. Для этого известны самые различные системы.

Как правило, в приемной гильзе протеза имеется дистальное сквозное отверстие, к которому подсоединен вакуумный насос. Такого рода система известна, например, из WO 2006/135851 A2. При этом вакуумный насос вместе с предусмотренной для этого электроснабжением является частью конструкции насоса. Если такого рода протез носится в течение длительного периода времени, например одного дня, вследствие движения ампутационной культи и приемной гильзы протеза, а также через небольшие неплотности воздух может проникать в объем между лайнером и внутренней стороной приемной гильзы протеза. Из-за этого разрежение уменьшается, вследствие чего крепление протеза на ампутационной культе ослабляется.

На этот случай пользователь протеза, описанного в WO 2006/135851 A2, всегда имеет с собой вакуумный насос как часть протеза, так что при ослабевающем разрежении он может снова активировать насос и отрегулировать разрежение до желаемой силы.

Недостаток заключается в том, что такого рода насос, который часто выполнен в виде мембранного насоса, занимает много места и обладает большим весом, так что при известных условиях он может размещаться не в каждом протезе. К тому же необходимо обеспечить достаточное электроснабжение, например, в виде батарей. К тому же мембранные насосы должны дополняться клапанами, которые при загрязнении могут негативно влиять на надежную работу насоса. Чтобы можно было использовать мембранный насос как в качестве вакуумного насоса, так и в качестве выталкивающего насоса, дополнительно необходимы сложные клапанные схемы.

Чтобы устранить этот недостаток, например, из US 5702489 и US 6926742 известно применение внешнего вакуумного насоса. Однако недостаток этой системы заключается в том, что пользователь протеза всегда и везде должен носить с собой этот насос в виде отдельного конструктивного элемента, чтобы иметь возможность подсоединить насос при вероятной потере давления между лайнером и приемной гильзой протеза. К тому же в этом случае он должен подсоединять вакуумный насос к соответствующему устройству, которое, например, может быть предусмотрено на приемной гильзе протеза, что, в частности, может быть трудным или даже невозможным для пожилых или с ограниченной подвижностью пользователей протезных систем.

Независимо от того, предусмотрен ли у протеза внешний или внутренний вакуумный насос, все эти системы имеют систему клапанов, с помощью которой при однажды установленном разрежении предотвращается возможность проникновения воздуха в объем между лайнером и приемной гильзой протеза. Такого рода клапаны имеют подвижные части и поэтому подвержены загрязнениям и неисправностям и соответственно требуют интенсивного технического обслуживания. К тому же изготовление является относительно трудоемким и затратным. Вдобавок возможно также, например, ошибочное или неправильное обслуживание клапанов пользователем протеза, так что воздух сможет проникать между лайнером и приемной гильзой протеза. В этом случае больше не сможет обеспечиваться надежная установка протеза на ампутационной культе.

Поэтому в основу изобретения положена задача усовершенствовать протез такого рода таким образом, чтобы количество подвижных и тем самым подверженных неисправностям частей было сильно сокращено, неправильное обслуживание практически исключено, и при этом было найдено выгодное в отношении экономии места, энергии и затрат решение для обеспечения необходимого разрежения.

Изобретение решает поставленную задачу с помощью протеза указанного рода, у которого насос для создания разрежения в объеме представляет собой перистальтический насос. При этом для изобретения несущественно, предназначена ли приемная гильза предлагаемого изобретением протеза для размещения непосредственно на ампутационной культе пациента или на вкладке, например лайнере, или предусмотрен другой вид замыкания этого объема. Важно только чтобы был задан воздухонепроницаемо замкнутый объем, в котором может создаваться разрежение, посредством которого протез удерживается на ампутационной культе. При этом также несущественно, каков размер этого объема, то есть насколько в проксимальном направлении воздухонепроницаемое замыкание удалено от точки всасывания насоса.

Принцип нагнетания перистальтического насоса основан на том, что среда, то есть в настоящем случае воздух, из объема между ампутационной культей и надетой на нее лайнером и приемной гильзой протеза путем механической деформации шланга продавливается через этот шланг.

В одном из наиболее предпочтительных вариантов осуществления перистальтический насос имеет корпус с окружными стенками, дном и крышкой. Внутри этого корпуса по внутренней стороне окружных стенок проводится шланг. Перистальтический насос содержит по меньшей мере один, а в одном из предпочтительных вариантов осуществления только один насосный элемент. Этот элемент, например, установлен на валу, проходящем в корпусе центрально в осевом направлении, то есть от дна к крышке корпуса. Указанный по меньшей мере один, предпочтительно только один насосный элемент вращается при этом вокруг вала и своей радиально наружной стороной пережимает шланг, проходящий между ним и внутренней стороной окружных стенок корпуса. При продвижении насосного элемента в окружном направлении заключенная в шланге нагнетаемая среда выдавливается через шланг вперед. Конечно, возможны также два или более насосных элементов.

Перистальтические насосы давно известны из уровня техники. К их преимуществам относятся бережное нагнетание чувствительного нагнетаемого материала, такого как, например, форменные элементы крови, которые разрушались бы, например, быстро вращающимся лопастями пропеллера других насосных технологий. Поэтому перистальтические насосы, которые также называются шланговыми насосами или шланговыми пульсирующими насосами, применяются, в частности, при инфузионном нагнетании и в качестве кровяного насоса в диализных аппаратах и машинах «сердце-легкие». Они всегда применяются тогда, когда необходимо равномерное нагнетание чувствительного нагнетаемого материала в течение долгого времени. Поэтому до сих пор они считались непригодными для настоящей цели применения.

Этому имеется множество причин. Во-первых, при описанном здесь применении перистальтического насоса не требуется продолжительная эксплуатация. Более того, при накладывании протеза разрежение в объеме между приемной гильзой протеза и лайнером создается однократно. Как только разрежение установилось, насос отключается и в оптимальном случае также не используется повторно. К тому же перистальтические насосы функционируют наилучшим образом, когда давление в шланге такое же или несколько больше, чем давление внутри корпуса, но вне шланга, так как шланг после пережатия шланга указанным по меньшей мере одним насосным элементом должен снова восстанавливать свою первоначальную форму, чтобы использоваться для приема следующего нагнетаемого материала. Поэтому исходили из того, что создание разрежения, при котором давление внутри шланга значительно меньше, чем давление вне шланга, но внутри корпуса насоса, с помощью насоса такого рода не осуществимо. Неожиданным образом оказалось, что это не соответствует действительности.

Для создания разрежения целесообразно, чтобы насос совершал как можно больший ход, то есть использовал как можно меньшее количество насосных элементов. Поэтому перистальтический насос в одном из особенно предпочтительных вариантов осуществления содержит только один насосный элемент. Предпочтительно в окружных стенках корпуса перистальтического насоса имеется отверстие, через которое шланг может вводиться в корпус и выводиться из корпуса. При этом шланг особенно предпочтительным образом проведен так, что ни в одном месте не происходит наложения или пересечения шланга с самим собой. Так, например, целесообразно вводить шланг через отверстие в корпус перистальтического насоса, однократно проводить его по внутренней стороне окружных стенок и через то же самое отверстие, через которое он был введен в корпус, также снова выводить его. При этом шланг непосредственно после входа в корпус или соответственно непосредственно перед выходом из корпуса проходит с очень резким изгибом во избежание наложения или пересечения шланга с самим собой. Такого рода «продольный изгиб» по ходу шланга следует предпочитать наложению или пересечению, так как такого рода наложение или пересечение приводило бы не только к увеличению размера конструкции, но и к значительному повышению радиального усилия, действующего на указанный по меньшей мере один насосный элемент в этой области. Если шланг вводится в корпус и выводится из него через овальное отверстие, изгиб может выполняться менее резким.

Насосный элемент должен сжимать шланг в самом узком месте между насосным элементом и внутренней стороной окружных стенок. Однако если есть одно или несколько мест, в которых шланг проведен дважды, то есть в которых происходит пересечение или наложение шланга с самим собой, насосный элемент должен дважды пережимать шланг в этом месте. Из-за этого происходит значительное повышение усилия, которое передается на центрально проходящий вал. Чтобы по возможности сократить это усилие, предпочтителен описанный вариант осуществления. Все же даже при этом варианте осуществления, чтобы можно было обеспечить безукоризненную работу насоса, насосный элемент должен пережимать как входящий в корпус, так и выходящий из корпуса конец шланга, чтобы предотвращать подтекание воздуха в уже созданный вакуум или соответственно уже созданное разрежение. Поэтому особенно предпочтителен ввод или соответственно вывод шланга через отверстие непосредственно рядом друг с другом.

Предпочтительным оказалось также, если насосный элемент представляет собой ролик, который расположен в корпусе с возможностью вращения вокруг вала и может пережимать шланг. При этом предпочтительным образом шланг проведен по внутренней стороне окружных стенок и вместе с роликом и валом образует планетарную передачу с фрикционными колесами. В этом случае не требуется включать отдельную передачу между головной частью насоса, то есть собственно насосом и двигателем, который применяется для привода насоса, чтобы создавать необходимый крутящий момент. Эта передача осуществляется описанной планетарной передачей с фрикционными колесами из вала, ролика и шланга. Ролик, т.е. указанный по меньшей мере один насосный элемент, вставляется с предварительным натягом между валом, который проходит от дна к крышке корпуса, и шлангом. Благодаря этому предварительному натягу возникает фрикционный контакт между роликом и валом, благодаря которому становится возможной передача крутящего момента. За счет отношения диаметров вала и ролика может изменяться передаточное отношение и адаптироваться к желаемому в каждом случае варианту осуществления. Теперь, если вал приводится в движение посредством вращательного движения двигателя, за счет фрикционного контакта крутящий момент передается на ролик, который, таким образом, движется по шлангу вокруг вала.

К тому же особенно предпочтительно, если указанный по меньшей мере один насосный элемент, то есть ролик, и вал покрыты повышающим трение материалом, например полимерным материалом. Альтернативно этому, например, вал двигателя или другой конструктивный элемент может быть также изготовлен из нержавеющей стали, при этом поверхности, например, методом лазерной эрозии придается шероховатость по меньшей мере в тех местах, в которых вал вступает в контакт с роликом.

Предпочтительно ролик выполнен в виде полого ролика. Применение полого ролика обеспечивает возможность использования перистальтического насоса и, тем самым, протеза в большом температурном диапазоне. Так, например, имеется возможность компенсации тепловых расширений ролика в температурном диапазоне, равном, например, от -20°C до +60°C. В частности, при применении планетарной передачи с фрикционными колесами, как это было описано выше, необходимы определенные требования допусков к отдельным диаметрам применяемых конструктивных элементов. Если бы указанный по меньшей мере один ролик был выполнен в виде массивного ролика, например, при низких температурах это приводило бы к буксованию передачи, так что необходимый крутящий момент больше не передавался бы и работоспособность перистальтического насоса была бы ограничена. При высоких температурах расширение ролика приводило бы к повышенным моментам изгиба, действующим на вал и тем самым на подшипник двигателя.

Чтобы еще больше снизить потребление энергии перистальтического насоса, предпочтительно на внутренней стороне крышки и/или на внутренней стороне дна корпуса нанесен антифрикционный слой, который, например, может представлять собой тканую пленку из ПТФЭ (политетрафторэтилен). Вообще предпочтительно, если подвижные конструктивные элементы, то есть, в частности, вал и указанный по меньшей мере один ролик, были установлены с наименьшим возможным трением. Так, например, целесообразно опереть вал на двух концах на шарикоподшипник, чтобы сократить потери трения до минимума.

Шланг состоит предпочтительным образом из силикона или термопластичного эластомера, или из полиуретана. При этом следует предпочесть термопластичный эластомер, так как он обладает значительно меньшей проницаемостью для воздуха, чем силикон. Благодаря этому через шланг проникает меньшее количество воздуха, что, в частности, предпочтительно тогда, когда перистальтический насос отключен, так как необходимое разрежение в объеме между лайнером и приемной гильзой протеза уже было создано. Альтернативно возможны также другие материалы. Так, шланг может, например, состоять из натурального каучука или ТПЭ (термопластичного эластомера).

В случае когда после накладывания протеза перистальтическим насосом уже было создано необходимое разрежение, насос может просто отключаться. Даже в этом состоянии указанный по меньшей мере один насосный элемент надежно пережимает шланг, так что поступление воздуха в находящийся под действием разрежения объем надежно предотвращается, без необходимости предусматривать отдельные снабженные подвижными частями клапаны или даже системы клапанов. Благодаря этому не только сокращается трудоемкость изготовления и тем самым затраты на изготовление, но и уменьшается необходимое конструктивное пространство, так что насосная система, снабженная перистальтическим насосом, может находить применение даже в небольших протезах.

Для еще большего усиления этого эффекта в качестве двигателя для привода насоса может применяться двигатель с дисковым ротором. Эти двигатели представляют собой по существу электродвигатели с дисковым ротором. Они, в частности, могут выполняться даже без отдельного железного сердечника, благодаря чему они могут иметь очень легкую конструкцию и поэтому обладать низким моментом инерции. Поэтому они могут особенно быстро ускоряться или тормозиться. К тому же магнитные силы действуют на ротор только тогда, когда через диск протекает ток. Наибольшее преимущество для настоящей цели применения такого рода двигателя с дисковым ротором наряду с низким весом заключается в том, что они даже при низких частотах вращения работают очень равномерно и спокойно. Следовательно, можно также обойтись без понижающей передачи, благодаря чему количество подвижных частей дополнительно уменьшается, и затраты и трудоемкость монтажа тоже еще более сокращаются. Кроме того, дополнительно уменьшается необходимое конструктивное пространство. Распространенные частоты вращения составляют, например, около 300 оборотов в минуту, предпочтительно ниже, например, около 150-250 оборотов в минуту.

В одном из предпочтительных вариантов осуществления на внутренней стороне окружных стенок корпуса насоса предусмотрен внутренний контур, который способствует тому, чтобы установленный в нем шланг не мог проскальзывать в осевом направлении, а удерживался в этом положении. При выборе параметров шланга следует, в частности, обращать внимание на то, чтобы шланг даже при относительно большой разнице давлений между его внутренним пространством и корпусом снова выпрямлялся, после того как он был пережат насосным элементом, то есть роликом. При этом для шланга предпочтительны, например, значения твердости по Шору от 60 до 65, если шланг, например, имеет наружный диаметр 5 мм при толщине стенки, равной 1 мм. Конечно, возможны также комбинации большей твердости с меньшей толщиной стенки. С помощью такого рода перистальтического насоса могут достигаться разрежения в объеме между лайнером и приемной гильзой протеза, равные до 900 мбар. Если шланг, например, изготовлен из термопластичного эластомера, он обладает очень высокой износостойкостью, что предпочтительно для применения в перистальтическом насосе. При нагнетании шланг подвергается постоянному деформирующему воздействию в виде механической переменной нагрузки. К тому же этот материал обладает высокой способностью к восстановлению формы, так что даже при высоких разрежениях можно избежать ослабевания шланга.

Оказалось предпочтительным, если шланг имеет поперечное сечение, которое способствует тому, чтобы при пережатии шланга путем пережатия между насосным элементом и внутренней стенкой корпуса не могло наблюдаться или могло наблюдаться только очень небольшое образование утолщения. Это может, например, достигаться за счет того, что шланг в двух противоположных местах имеет меньшую толщину стенки в поперечном сечении. Альтернативно или дополнительно этому возможны также поперечные сечения, отличающиеся от круглого поперечного сечения.

Чтобы достичь легкого выпрямления шланга после пережатия насосным элементом, внутри корпуса может быть предусмотрен вакуум, благодаря чему разность давлений между внутренним пространством корпуса и внутренней областью шланга уменьшается.

Дополнительно или альтернативно этому шланг может быть, в частности, внутри, но также снаружи, например, посредством CVD (химическое осаждение из газовой фазы) снабжен покрытием, чтобы по меньшей мере уменьшить или совсем избежать возможного прилипания внутренних стенок шланга друг к другу.

С помощью чертежей ниже поясняется подробнее один из примеров осуществления настоящего изобретения.

Показано:

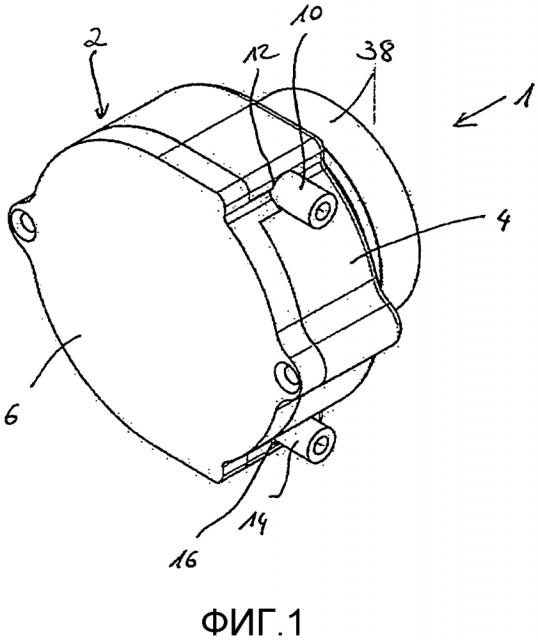

фиг.1: схематичный вид перистальтического насоса для протеза по первому примеру осуществления настоящего изобретения;

фиг.2: насос, показанный на фиг.1, на схематичном виде сверху;

фиг.3: другой вид перистальтического насоса;

фиг.4: другой вид перистальтического насоса;

фиг.5: схематичный трехмерный вид перистальтического насоса для протеза по другому примеру осуществления настоящего изобретения;

фиг.6: насос, показанный на фиг.5, на схематичном виде сбоку;

фиг.7: схематичный вид открытого перистальтического насоса;

фиг.8: другой схематичный вид открытого перистальтического насоса;

фиг.9: схематичный вид сечения перистальтического насоса;

фиг.10: другое изображение сечения перистальтического насоса для протеза по одному из примеров осуществления настоящего изобретения;

фиг.11: схематичное изображение двух предпочтительных поперечных сечений шланга;

фиг.12: схематичный вид сбоку перистальтического насоса по одному из примеров осуществления настоящего изобретения;

фиг.13: показано схематичное изображение поперечного сечения шланга;

фиг.14: показано схематичное изображение сплющенного и сжатого шланга;

фиг.15: показан схематичный вид сбоку корпуса насоса;

фиг.16: показан схематичный вид сверху корпуса насоса со снятой крышкой;

фиг.17: показан схематичный трехмерный вид приемной гильзы протеза с установленным на нем насосом;

фиг.18: показано изображение, приведенное на фиг.17, под другим углом зрения;

фиг.19: показано схематичное изображение протеза по одному из примеров осуществления настоящего изобретения на ампутационной культе и

фиг.20: показано изображение, приведенное на фиг.19, под другим углом зрения.

На фиг.1 показан перистальтический насос 1, который имеет корпус 2, у которого имеются окружные стенки 4, крышка 6 и неизображенное дно 8. На фиг.1 показан первый конец 10 шланга, который введен в корпус 2 через первое отверстие 12, выполненное в окружных стенках 4 корпуса 2. Второй конец 14 шланга через второе отверстие 16 выведен из корпуса 2. На дне 8 расположен двигатель 38.

На фиг.2 показан схематичный вид сверху открытого перистальтического насоса 1, изображенного на фиг.1. Видны окружные стенки 4, а также первый конец 10 шланга и второй конец 14 шланга, которые проводятся через первое отверстие 12, соответственно второе отверстие 16 через окружные стенки 4. В самом корпусе 2 шланг 18 проходит по окружным стенкам 4. В показанном на фиг.2 варианте осуществления перистальтический насос 1 содержит два насосных элемента 20. Эти два насосных элемента 20 выполнены в виде роликов. Эти ролики установлены с возможностью вращения вокруг соответствующей оси 22 ролика. Оси 22 роликов в показанном на фиг.2 примере осуществления проходят перпендикулярно плоскости чертежа. Они установлены в промежуточном диске 24, у которого имеется вал 26, с помощью которого он посредством неизображенного двигателя может приводиться во вращение. На фиг.2 на левом крае изображения видно, что показанный слева насосный элемент 20 пережимает шланг 18 между собой и окружными стенками 4. Теперь, когда вал 26 приводится во вращение, например, в направлении часовой стрелки, оба насосных элемента 20 движутся против часовой стрелки. При этом левый на фиг.2 насосный элемент 20 сдвигает находящуюся в шланге 18 среду в направлении второго конца 14 шланга 14. Прежде чем левый на фиг.2 насосный элемент 20 снова освободит шланг 18, правый на фиг.2 насосный элемент 20 снова пережмет шланг 18 вблизи первого отверстия 12, так что обратный отток среды через первый конец 18 шланга невозможен. С помощью промежуточного диска 24 обеспечивается, чтобы оба насосных элемента 20 всегда были расположены друг напротив друга. Благодаря предусмотренным удлиненным отверстиям могут компенсироваться допуски и, например, тепловое расширение.

На фиг.3 показан вид, приведенный на фиг.2, под другим углом зрения.

На фиг.4 показан изображенный на фиг.2 и 3 перистальтический насос 1, причем теперь на внутренних сторонах окружных стенок 4 расположена направляющая 28, которая, например, может состоять из силикона. Эта направляющая выполнена в виде окружной канавки, в которой расположен шланг 18. Благодаря этому предотвращается проскальзывание или соответственно смещение шланга 18 в осевом направлении относительно вала 26. К тому же компенсируются допуски на изготовление, а также тепловое расширение отдельных конструктивных элементов.

На фиг.5 показан схематичный трехмерный вид перистальтического насоса 1 для протеза по другому примеру осуществления настоящего изобретения. Этот перистальтический насос также имеет корпус 2, который имеет окружные стенки 4, крышку 6 и дно 8, на котором установлен двигатель 38. Однако видно, что в окружных стенках 4 предусмотрено только одно отверстие 30, через которое проведен как первый конец 10 шланга, так и второй конец 14 шланга.

На фиг.6 показано изображение, приведенное на фиг.5, на виде сбоку. Виден первый конец 10 шланга и второй конец 14 шланга, которые непосредственно рядом друг с другом проведены через отверстие 30. Хотя на фиг.6 изображен небольшой промежуток между первым концом 10 шланга и вторым концом 14 шланга, также возможно и, в частности, предпочтительно выводить оба конца 10, 14 шланга из отверстия 30 непосредственно рядом друг с другом, то есть при соприкосновении друг с другом.

На фиг.7 показано изображение открытого перистальтического насоса в соответствии с фиг.5 и 6, у которого крышка 6 снята. Первый конец 10 шланга попадает через отверстие 30 в корпус 2 перистальтического насоса 1. В показанном на фиг.7 примере осуществления шланг 18 делает поворот влево и однократно проводится по внутренней стороне окружных стенок 4. Как только шланг 18 снова достигает отверстия 30, второй конец 14 шланга снова выводится через отверстие 30 .

Во внутренней области корпуса 2 находится вал 26, а также ролик 32, который представляет собой единственный насосный элемент показанного на фиг.7 перистальтического насоса 1. Ролик 32 выполнен в виде полого ролика, чтобы учитывать расширение или соответственно сжатие при колебаниях температуры. Вал 26 имеет шероховатую область 34, которая является именно той областью, в которой вал 26 вступает в контакт с роликом 32. Альтернативно или дополнительно вал 26 может быть также рифленым или зубчатым, или снабженным другой структурой, посредством которой повышается трение между валом 26 и роликом 32. Боковая поверхность ролика 32 может быть также шероховатой или покрыта повышающим трение материалом. Видно, что ролик 32, в отличие от изображенного на фиг.2, 3 и 4, не имеет оси ролика. Вместо этого необходимый крутящий момент от вала 26, привод которого может осуществляться непоказанным двигателем, передается на ролик 32 за счет одного только фрикционного контакта между валом 26 и роликом 32. Ролик 32 зажимает шланг 18 между собой и внутренней стороной окружных стенок 4 и таким образом пережимает его. Вал 26, ролик 32 и шланг 18 образуют таким образом планетарную передачу с фрикционными колесами. Благодаря этому также значительно уменьшается испускание шума и насос 1 работает практически бесшумно.

Упрощенное изображение под несколько другим углом зрения показано на фиг.8. Первый конец 10 шланга проведен через отверстие 30. Во внутреннем пространстве корпуса 2 шланг делает на фиг.8 поворот влево и проводится по внутренней стороне окружных стенок 4. После того как он снова достиг отверстия 30, второй конец 14 шланга выводится через отверстие 30. На показанном на фиг.8 изображении хорошо видно, что в этом варианте осуществления не происходит наложения или пересечения шланга 18 с самим собой. Более того, речь идет о плоской петле, благодаря чему обеспечивается, что шланг 18 точно один раз проводится вокруг вала 26 по внутренней стороне окружных стенок 4, без необходимости проведения его над самим собой, в частности, в области отверстия 30. Причем и в этом варианте осуществления обеспечено, что через шланг 18 воздух не может втекать обратно в откачанный объем, если ролик 32 в области отверстия 30 должен пережимать шланг 18 как в области первого конца 10 шланга, так и в области второго конца 14 шланга. Поэтому предпочтительно, если оба конца 10, 14 шланга выводятся из корпуса 2 или соответственно вводятся в корпус 2 как можно ближе друг к другу.

На фиг.9 показано схематичное изображение сечения перистальтического насоса 1, который изображен на фиг.5, 6, 7 и 8. Здесь также вал 26, ролик 32 и шланг 18 образуют планетарную передачу с фрикционными колесами, так что ролик 32 не имеет оси 22 ролика. Необходимый крутящий момент передается за счет одного только фрикционного контакта между роликом 32 и валом 26. Между роликом 32 и окружными стенками 4 корпуса 2 перистальтического насоса 1 пережимается шланг 18. Под дном 8 корпуса 2 показан двигатель 38, который, например, выполнен в виде двигателя с дисковым ротором и осуществляет привод вала 26.

Такое же изображение показано на фиг.10 с той разницей, что на внутренних сторонах окружных стенок 4 расположена направляющая 28, которая предотвращает смещение и проскальзывание шланга 18 в осевом направлении относительно вала 26, то есть на фиг.10 сверху вниз. Направляющая 28, которая, например, может быть выполнена в виде силиконовой подушки, служит, однако, не только для направления шланга, но и также в качестве компенсации допусков. Благодаря упругости направляющей 28 могут, например, компенсироваться допуски на изготовление или различные расширения задействованных конструктивных элементов при изменениях температуры. Даже когда шланг 18, например, теряет в диаметре вследствие износа, это может компенсироваться за счет направляющей 28. То же самое относится к ослабевающей упругости шланга 18 в ходе длительной эксплуатации.

На фиг.11 показано схематичное изображение двух поперечных сечений 36 шланга. Когда шланг 18 пережимается между роликом 32 и внутренней стороной окружных стенок 4 корпуса 2 перистальтического насоса 1, в частности, в краевой области поперечного сечения возникает высокая механическая нагрузка вследствие сильной деформации в этой области. Поэтому в этой области следует также рассчитывать на наибольший износ шланга 18 при такого рода форме насоса. Для предотвращения этого и обеспечения работоспособности перистальтического насоса 1 в течение длительного периода времени могут выбираться определенные поперечные сечения 36 шланга, из которых в качестве примера на фиг.11 показаны два особенно предпочтительных варианта осуществления. В верхней части фиг.11 шланг 18 имеет круглое поперечное сечение шланга, при этом на правом и левом крае толщина стенки уменьшена. Шланг с поперечным сечением такого рода располагается в перистальтическом насосе 1 таким образом, чтобы давление при пережатии сверху вниз действовало в показанном на фиг.11 направлении. Поэтому сужения толщины стенки предусмотрены точно в тех местах, в которых возникает наибольшая механическая нагрузка. Так как здесь меньше материала, который должен пережиматься и деформироваться, здесь возникают менее сильные механические нагрузки, так что износ значительно сокращается.

В нижней части фиг.11 показано другое поперечное сечение 36, которое тоже приводит к уменьшению механической нагрузки, в частности, на краях пережатого шланга 18. В этом варианте осуществления шланг 18 также должен располагаться в корпусе 2 перистальтического насоса 1 так, чтобы давление действовало в показанном на фиг.11 направлении сверху вниз, и шланг в результате пережимался в этом направлении. Легко представить себе, что при поперечном сечении, показанном на фиг.11 в нижней части, шланг может особенно просто сжиматься и пережиматься в этом направлении, так что благодаря этой особой форме поперечного сечения здесь также в правой и левой краевых областях возникает значительно меньшая механическая нагрузка. За счет этого при этом поперечном сечении также значительно увеличивается срок службы шланга и тем самым работоспособность перистальтического насоса 1.

Благодаря выбранной форме поперечного сечения 36 достигается устойчивость формы, так как шланг 18 после пережатия насосным элементом 20 снова принимает свою первоначальную форму. К тому же сокращается износ в особенно нагружаемых при пережатии местах.

На фиг.12 показан схематичный вид сбоку перистальтического насоса по одному из примеров осуществления настоящего изобретения. Корпус 2 имеет крышку 6, дно 8 и окружные стеки 4. В окружных стенках 4 находится отверстие 30, через которое проведены первый конец 10 шланга и второй конец 14 шланга.

На фиг.12 видно, что отверстие 30 выполнено овальным и в верхней области имеет перемычку 40. Видно, что первый конец 10 шланга и второй конец 14 шланга в этой области образуют легкое утолщение. За счет перемычки 40 первый конец 10 шланга и второй конец 14 шланга вдавливаются в показанное на фиг.12 положение, так что оба конца 10, 14 шланга слегка открыты, так чтобы через шланг могла нагнетаться среда, например воздух. Поэтому при выборе формы отверстия 30 следует следить за тем, чтобы, с одной стороны, первый конец 10 шланга и второй конец 14 шланга пережимались не полностью, так чтобы через шланг 18 могла нагнетаться среда. Однако одновременно отверстие 30 должно выбираться настолько малым, чтобы первый конец 10 шланга и второй конец 14 шланга располагались вплотную друг к другу так, чтобы вращающийся внутри корпуса 2 перистальтического насоса 1 насосный элемент 20, например ролик 32, мог одновременно пережимать оба конца 10, 14 шланга во избежание обратного оттока среды.

Оба критерия при показанной на фиг.12 форме отверстия 30 выполнены. Если бы отверстие 30 было выполнено меньше, первый конец 10 шланга и второй конец 14 шланга полностью пережимались посредством одного только отверстия 30, так что через них не могла бы больше нагнетаться среда. Если бы отверстие 30 было выполнено больше, вращающийся внутри насоса 1 насосный элемент 20 не мог бы одновременно пережимать оба конца 10, 14 шланга.

На фиг.13 показано изображение схематичного поперечного сечения 36 шланга. При этом AD обозначен наружный диаметр, в то время как WS представляет собой толщину стенки шланга. Толщина WS стенки шланга 18 составляет предпочтительно от 0,5 до 1,5 мм.

На фиг.14 показано поперечное сечение 36 шланга. При этом в левой части фиг.14 поперечное сечение 36 шланга сжато так, что верхняя и нижняя стенки шланга 18 прилегают друг к другу, так что через шланг 18 больше не может пропускаться текучая среда. Общая высота сложенного таким образом шланга 18 соответствует двум толщинам WS стенки. Дополнительное пережатие материала шланга в этом примере не происходит. В правой части фиг.14, напротив, шланг 18 изображен в том состоянии, в которое он приводится вращающимся насосным элементом 20. Видно, что шланг 18 сжимается больше, чем это собственно было бы необходимо для смыкания поперечного сечения 36 шланга. Разница между показанным в левой части только слегка сомкнутым шлангом 18 и изображенным на фиг.14 справа сжатым шлангом обозначена VP и означает сжатие шланга. Оно составляет в одном из предпочтительных вариантов осуществления от 20 до 25%. В показанном на фиг.14 примере осуществления сжатие VP составляет, таким образом, от 20% до 25% от двойной толщины WS стенки.

На фиг.15 показан вид сбоку корпуса 2, совсем похожего на вид, показанный на фиг.12. На корпусе 2 видны окружные стенки 4, а также дно 8. В окружных стенках 4 изображено отверстие 30, через которое шланг 18, который на фиг.15 не показан, вводится в корпус 2 и выводится из него.

Описанные здесь габаритные размеры применяемого шланга 28, а также согласованные с ними размеры корпуса 2 и остальных конструктивных элементов перистальтического насоса 1 адаптированы к одному из вариантов осуществления, в котором шланг 18 представляет собой шланг из ТПЭ. Они являются лишь предпочтительными исполнениями и размерами отдельных конструктивных элементов.

На фиг.15 показаны габаритные размеры отверстия 30, а также перемычки 40. Высота отверстия 30 представлена H. Высота H предпочтительно несколько меньше, чем наружный диаметр AD шланга. Предпочтительно справедливо: H=AD/1,25.

Буквой B названа ширина отверстия 30. Так как шланг 18 два